1.本发明涉及一种控制方法,尤其是一种理片堆垛机的控制方法及采用该控制方法的理片堆垛机。

背景技术:

2.理片堆垛机用于片材的包装。当理片堆垛机在打包工段存在空片时,会导致成品包装缺片。目前只能靠后期人工排查,十分不便。

技术实现要素:

3.本发明的目的是提供一种理片堆垛机的控制方法,其能够防止空片进入成品包装,提高产品包装的合格率。

4.本发明的另一个目的是提供一种理片堆垛机,其能够防止空片进入成品包装,其包装的产品合格率较高。

5.本发明提供了一种理片堆垛机的控制方法。理片堆垛机包括一个输料机构和一个下料机构。输料机构具有沿其输送方向排列的数个料槽。输料机构能够将料槽驱动至一个下料位。下料位对应的料槽的数量大于或等于一个预设的下料数量。下料机构能够将位于下料位的料槽中的物料移出料槽。输料机构还能够将数个料槽逐一地驱动至一个上游工位。上游工位和下料位沿输料机构的输送方向分布。控制方法包括:监测位于上游工位的料槽的物料情况;当监测到位于上游工位的料槽有物料时,计算当前位于下料位的有物料的料槽的数量并判断当前位于下料位的有物料的料槽的数量是否等于下料数量,若判断结果为是,则控制下料机构将位于下料位的料槽中的物料移出料槽,若判断结果为否,则控制下料机构不运行;以及当监测到位于上游工位的料槽缺物料时,计算当前位于下料位的有物料的料槽的数量并判断当前位于下料位的有物料的料槽的数量是否小于下料数量,若判断结果为否,则控制下料机构将位于下料位的料槽中的物料移出料槽,若判断结果为是,则控制下料机构不运行。

6.该理片堆垛机的控制方法,通过监测上游工位的料槽内的物料情况,提前判断下料位的物料数量是否满足打包要求,不满足打包要求时则不执行打包,无需人工后期排查,有效提高产品的合格率且节省人力。

7.在理片堆垛机的控制方法的另一种示意性实施方式中,根据输料机构和下料机构的运行情况及对位于上游工位的料槽的物料情况的监测结果计算当前位于下料位的有物料的料槽的数量。借此可便于计算,提高控制效率。

8.本发明提供了一种理片堆垛机,其包括一个输料机构、一个下料机构、一个监测单元和一个控制单元。输料机构具有沿其输送方向排列的数个料槽。输料机构能够将料槽驱动至一个下料位。下料位对应的料槽的数量大于或等于一个预设的下料数量。输料机构还能够将数个料槽逐一地驱动至一个上游工位。上游工位和下料位沿输料机构的输送方向分布。下料机构能够将位于下料位的料槽中的物料移出料槽。监测单元能够监测位于上游工

位的料槽的物料情况。控制单元连接监测单元并能够根据监测单元的监测结果判断位于上游工位的料槽是否有物料。当判定位于上游工位的料槽有物料时,控制单元能够计算当前位于下料位的有物料的料槽的数量并判断当前位于下料位的有物料的料槽的数量是否等于下料数量。若判断结果为是,控制单元能够控制下料机构将位于下料位的料槽中的物料移出料槽,若判断结果为否,控制单元能够控制下料机构不运行。当判定位于上游工位的料槽缺物料时,控制单元能够计算当前位于下料位的有物料的料槽的数量并判断当前位于下料位的有物料的料槽的数量是否小于下料数量。若判断结果为否,控制单元能够控制下料机构将位于下料位的料槽中的物料移出料槽,若判断结果为是,控制单元能够控制下料机构不运行。该理片堆垛机,通过监测上游工位的料槽内的物料情况,提前判断下料位的物料数量是否满足打包要求,不满足打包要求时则不执行打包,无需人工后期排查,有效提高产品的合格率且节省人力。

9.在理片堆垛机的另一种示意性实施方式中,控制单元能够根据输料机构和下料机构的运行情况及对位于上游工位的料槽的物料情况的监测结果计算当前位于下料位的有物料的料槽的数量。借此可便于计算,提高控制效率。

10.在理片堆垛机的再一种示意性实施方式中,输料机构包括数个传送辊、一个传送带和数个叶片。传送辊的轴向垂直于输料机构的输送方向。传送带绕设于数个传送辊以形成传送带的数个直行段和数个转角段。数个叶片设置于传送带且沿输料机构的输送方向排列。各叶片呈垂直于输料机构的输送方向设置的片状且位于同一个直行段的叶片相互平行。相邻的两个叶片间形成料槽。上游工位和下料位对应于传送带的一个直行段,且在该直行段的沿输料机构的输送方向的下游的第一个转角段,相邻的两个叶片间的最大夹角大于一个放料角度以自动释放相应的料槽内的物料。该结构可实现物料的自动释放。

11.在理片堆垛机的还一种示意性实施方式中,下料机构包括一个推料件。推料件能够沿一个推料方向运动以将位于下料位的料槽中的物料推出料槽。该结构运行稳定性较好。

12.在理片堆垛机的还一种示意性实施方式中,监测单元设置为光电传感器。

附图说明

13.以下附图仅对本发明做示意性说明和解释,并不限定本发明的范围。

14.图1为理片堆垛机的一种示意性实施方式的结构示意图。

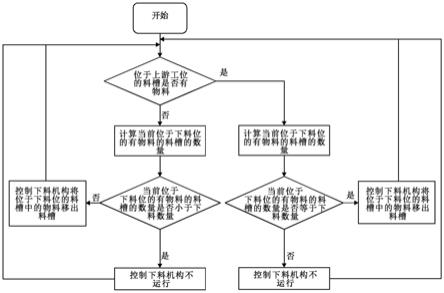

15.图2是用于说明理片堆垛机的控制方法的一种示意性实施方式的流程图。

16.标号说明

17.10输料机构

18.11料槽

19.12传送辊

20.13传送带

21.131直行段

22.132转角段

23.14叶片

24.20下料机构

25.21推料件

26.30监测单元

27.40控制单元

28.51下料位

29.52上游工位

30.s输料机构的输送方向

31.f推料方向

具体实施方式

32.为了对发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

33.在本文中,“示意性”表示“充当实例、例子或说明”,不应将在本文中被描述为“示意性”的任何图示、实施方式解释为一种更优选的或更具优点的技术方案。

34.为使图面简洁,各图中只示意性地表示出了与本发明相关的部分,它们并不代表其作为产品的实际结构。

35.图1为理片堆垛机的一种示意性实施方式的结构示意图。理片堆垛机例如用于片材的打包,片材例如为纸尿裤等。如图1所示,理片堆垛机包括一个输料机构10和一个下料机构20。

36.输料机构10具有沿其输送方向s(即沿输料机构10的传送带13的方向)排列的数个料槽11。输料机构10能够将料槽11驱动至一个下料位51。下料位51对应的料槽11的数量大于或等于一个预设的下料数量,在本示意性实施方式中,下料位51对应的料槽11的数量等于预设的下料数量(下料数量例如为11)。下料机构20能够将位于下料位51的料槽11中的物料移出料槽11以用于打包。输料机构10还能够将数个料槽11逐一地驱动至一个上游工位52。上游工位52和下料位51沿输料机构10的输送方向s分布,具体例如为相邻设置,即一个料槽11从上游工位52移出后立即进入下料位51。

37.具体地,输料机构10例如包括数个传送辊12、一个传送带13和数个叶片14。

38.传送辊12的轴向垂直于输料机构10的输送方向s。传送带13绕设于数个传送辊12以形成传送带13的数个直行段131(即沿直线延伸的部分)和数个转角段132(即沿传送辊的表面延伸的部分)。

39.数个叶片14设置于传送带13且沿输料机构10的输送方向s排列。各叶片14呈垂直于输料机构10的输送方向s设置的片状。相邻的两个叶片14间形成料槽11。位于同一个直行段131的叶片14相互平行,以夹持料槽11内的物料。上游工位52和下料位51对应于传送带13的一个直行段131,且在该直行段131的沿输料机构10的输送方向s的下游的第一个转角段132,相邻的两个叶片14间的最大夹角大于一个放料角度以在重力的作用下自动释放相应的料槽11内的物料。当相邻的两个叶片14间的夹角小于等于该放料角度时,物料仍被两个叶片14夹持。下料机构20例如包括一个推料件21。推料件21能够沿一个推料方向f运动以将位于下料位51的料槽11中的物料推出料槽11。

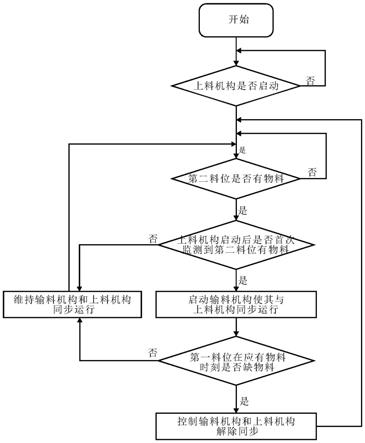

40.图2是用于说明理片堆垛机的控制方法的一种示意性实施方式的流程图。该控制方法例如用于图1所示的理片堆垛机,其例如用于片材的打包,片材例如为纸尿裤等。参照

图2,理片堆垛机的控制方法包括:

41.步骤s1:开始;

42.步骤s2:根据对位于上游工位52的料槽11的监测结果,判断位于上游工位52的料槽11是否有物料,如果有物料,计算当前位于下料位51的有物料的料槽11的数量并进入步骤s32;

43.步骤s32:判断当前位于下料位51的有物料的料槽11的数量是否等于下料数量,若判断结果为是,则控制下料机构20将位于下料位51的料槽11中的物料移出料槽11并返回执行步骤s2,若判断结果为否,则控制下料机构20不运行并返回执行步骤s2;

44.步骤s2中当监测到位于上游工位52的料槽11缺物料时,计算当前位于下料位51的有物料的料槽11的数量并进入步骤s31;

45.步骤s31:判断当前位于下料位51的有物料的料槽11的数量是否小于下料数量,若判断结果为否,则控制下料机构20将位于下料位51的料槽11中的物料移出料槽11并返回执行步骤s2,若判断结果为是,则控制下料机构20不运行并返回执行步骤s2。

46.该理片堆垛机的控制方法,通过监测上游工位52的料槽11内的物料情况,提前判断位于下料位51的物料数量是否满足打包要求,不满足打包要求时则不执行打包,无需人工后期排查,有效提高产品的合格率且节省人力。

47.在本示意性实施方式中,例如根据输料机构10和下料机构20的运行情况及对位于上游工位52的料槽11的物料情况的监测结果计算当前位于下料位51的有物料的料槽11的数量。根据输料机构10的运行情况可以得到各料槽11的具体位置,根据下料机构20的运行情况可以得到哪些料槽11的物料已被下料机构20移出,根据监测结果可以得到哪些料槽11在进入下料位51时缺物料,借此可方便地计算出当前位于下料位51的有物料的料槽11的数量。

48.本发明提供了一种理片堆垛机,如图1所示,在其一种示意性实施方式中,理片堆垛机包括一个输料机构10、一个下料机构20、一个监测单元30和一个控制单元40。

49.输料机构10具有沿其输送方向s(即沿输料机构10的传送带13的方向)排列的数个料槽11。输料机构10能够将料槽11驱动至一个下料位51。下料位51对应的料槽11的数量大于或等于一个预设的下料数量,在本示意性实施方式中,下料位51对应的料槽11的数量等于预设的下料数量(下料数量例如为11)。输料机构10还能够将数个料槽11逐一地驱动至一个上游工位52。上游工位52和下料位51沿输料机构10的输送方向s分布,具体例如为相邻设置,即一个料槽11从上游工位52移出后立即进入下料位51。下料机构20能够将位于下料位51的料槽11中的物料移出料槽11以用于打包。监测单元30能够监测位于上游工位52的料槽11的物料情况。

50.控制单元40连接监测单元30并能够根据监测单元30的监测结果判断位于上游工位52的料槽11是否有物料。当判定位于上游工位52的料槽11有物料时,控制单元40能够计算当前位于下料位51的有物料的料槽11的数量并判断当前位于下料位51的有物料的料槽11的数量是否等于下料数量。若判断结果为是,控制单元40能够控制下料机构20将位于下料位51的料槽11中的物料移出料槽11,若判断结果为否,控制单元40能够控制下料机构20不运行。当判定位于上游工位52的料槽11缺物料时,控制单元40能够计算当前位于下料位51的有物料的料槽11的数量并判断当前位于下料位51的有物料的料槽11的数量是否小于

下料数量。若判断结果为否,控制单元40能够控制下料机构20将位于下料位51的料槽11中的物料移出料槽11,若判断结果为是,控制单元40能够控制下料机构20不运行。

51.该理片堆垛机,通过监测单元30监测上游工位52的料槽11内的物料情况,提前判断位于下料位51的物料数量是否满足打包要求,不满足打包要求时则不执行打包,无需人工后期排查,有效提高产品的合格率且节省人力。

52.在示意性实施方式中,控制单元40能够根据输料机构10和下料机构20的运行情况及对位于上游工位52的料槽11的物料情况的监测结果计算当前位于下料位51的有物料的料槽11的数量。根据输料机构10的运行情况可以得到各料槽11的具体位置,根据下料机构20的运行情况可以得到哪些料槽11的物料已被下料机构20移出,根据监测结果可以得到哪些料槽11在进入下料位51时缺物料,借此可方便地计算出当前位于下料位51的有物料的料槽11的数量。

53.在示意性实施方式中,输料机构10包括数个传送辊12、一个传送带13和数个叶片14。传送辊12的轴向垂直于输料机构10的输送方向s。传送带13绕设于数个传送辊12以形成传送带13的数个直行段131(即沿直线延伸的部分)和数个转角段132(即沿传送辊的表面延伸的部分)。

54.数个叶片14设置于传送带13且沿输料机构10的输送方向s排列。各叶片14呈垂直于输料机构10的输送方向s设置的片状。相邻的两个叶片14间形成料槽11。位于同一个直行段131的叶片14相互平行,以夹持料槽11内的物料。上游工位52和下料位51对应于传送带13的一个直行段131,且在该直行段131的沿输料机构10的输送方向s的下游的第一个转角段132,相邻的两个叶片14间的最大夹角大于一个放料角度以在重力的作用下自动释放相应的料槽11内的物料。当相邻的两个叶片14间的夹角小于等于该放料角度时,物料仍被两个叶片14夹持。该结构可实现物料的自动释放。

55.在示意性实施方式中,下料机构20包括一个推料件21。推料件21能够沿一个推料方向f运动以将位于下料位51的料槽11中的物料推出料槽11。该结构简单且稳定性较好。

56.在示意性实施方式中,监测单元30设置为光电传感器,以实现较好的监测准确性。

57.应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

58.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方案或变更,如特征的组合、分割或重复,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。