1.本发明属于石油化工和环保领域,具体涉及一种炼油污水异性介质组合除油除悬系统及方法。

背景技术:

2.在石油开采、石油化工领域中许多操作单元中会产生大量炼油污水,不同操作单元所产生的炼油污水理化性质差异大,炼油污水中含有表面活性剂、悬浮物等杂质,破乳除油除悬困难,是含油污水处理中的重点和难点。当前对含油污水方法主要包括加化学药剂破乳,并配合斜板、气浮、生化、旋流等传统设备进行处理,存在着用药量大、占地大、能耗高等问题,且需要根据所处理的水质改变药剂种类、用量,普适性差。物理法破乳除油除悬有着普适性强、污油回收性好、无二次污染等优点,越来越得到研究者的重视。利用物理法对炼油污水进行除油除悬,对实现化学药剂近于零消耗,提升炼油污水处理于资源化水平具有重要意义。

3.中国专利cn201821513224.2公开了一种高速除油装置及快速高效除油气浮滤池,沿污水流动方向依次设置高速除油区、混凝区、絮凝区、气浮区和过滤区,高速除油区包括上述高速除油装置,过滤区连接有出水管。此方法可以高效去除污水中的油,实现部分的浮油收集回用,而且还可以将污水中的悬浮物进行分离过滤。但是此方法占地面积大,而且要加入化学药剂,普适性差。

4.中国专利cn201410210930.x公开了一种对含低浓度污油的废水进行深度除油的方法及装置,含低浓度污油的废水从进口进入装置后首先通过整流器使流体均布,其次通过以一定方式编织的亲油疏水纤维和亲水疏油纤维编织层进行微量油滴的捕获、聚结长大及微量水包油形式乳化液的破乳、分离,最后通过波纹强化沉降分离形式实现油滴的快速聚结长大分离。但是此方法只适用于低浓度的含油污水,对高含油量的污水处理效果不佳。

5.中国专利cn202010973814.9公开了一种异质纤维组合脱油协同微纳悬浮颗粒脱除装置及脱除方法,此发明提供的装置和方法,实现污水中微纳悬浮颗粒的深度去除,但是此方法主要针对的是污水中的悬浮物颗粒,而且对于高含油量的含油污水不能起到很好地作用。因此仍然急需设计一种操作范围宽且可高效处理炼油污水的除油除悬系统。

技术实现要素:

6.为了解决上述问题,本发明提供一种炼油污水异性介质组合除油除悬系统及方法,通过物理法进行除油除悬,结合了旋流气浮、离心、介质聚结等方法,占地面积小,操作范围宽,能够更加经济、高效地处理炼油污水,自适应能力强,能实现快速、高效的除油除悬。

7.第一方面,本发明提供了一种炼油污水异性介质组合除油除悬系统,包括依次连接的动力输送装置、溶气装置、自适应旋流气浮分离装置和异性介质除油装置,其中:所述溶气装置用于对来料污水进行加气;所述自适应旋流气浮分离装置包括分离罐体和设于所

述分离罐体内部的一个或多个并联的旋流芯管,所述旋流芯管的进水口和所述分离罐体的进水口相连通;所述旋流芯管的底部设有造旋器,所述造旋器包括轮毂和若干片导流叶片,所述导流叶片均匀分布于所述轮毂外表面,所述造旋器产生的旋流场使得进入所述旋流芯管的液体由轴向运动变为旋转运动;所述异性介质除油装置包括一台或者多台串联的异性纤维颗粒除油器,用于对所述自适应旋流气浮分离装置排出的水相进一步分离。

8.本发明进一步设置为,所述导流叶片包括下部的折流段和上部的造旋段,所述折流段为竖直叶片,使得来液均匀进入所述造旋段;所述造旋段为螺旋叶片,且设于所述轮毂的中部,所述造旋段使得来液的轴向运动变为旋转运动;所述轮毂的底端伸出至所述导流叶片的下端。

9.本发明进一步设置为,所述溶气装置为相互连通的溶气罐和溶气泵,所述溶气罐为空罐,其顶部开设有进水口和供气口,其侧壁开设有循环水出口和出水口,底部设有进气口;所述溶气泵上分别设有吸气口、循环水入口和溶气水出口;所述溶气罐的进水口和动力输送装置相连通,所述循环水出口和循环水入口相连通,所述溶气泵将加气后的溶气水通过所述溶气水出口输送至所述自适应旋流气浮分离装置;所述溶气泵的吸气口和进气管线相连通;所述溶气罐的供气口连通至所述溶气泵的吸气口,以减少气体的使用。

10.本发明进一步设置为,所述溶气罐的高度是其内径的3.5~3.7倍。

11.本发明进一步设置为,所述溶气装置为文丘里管气泡发生器,所述文丘里管气泡发生器上设有出口、进口和吸气口,所述文丘里管气泡发生器的进口、吸气口和出口分别与所述动力输送装置、进气管线,以及所述自适应旋流气浮分离装置相连通。

12.本发明进一步设置为,所述分离罐体为卧式罐体,所述卧式罐体内还设有快速沉降模块,所述旋流芯管和快速沉降模块沿水流方向依次设于所述卧式罐体内;所述卧式罐体的上部设有排气口和排油口,下部设有进水口和排污口,远离所述旋流芯管的一端设有出水口,所述卧式罐体的出水口连通至所述异性纤维颗粒除油器,所述卧式罐体的排污口和排气口设于所述旋流芯管和快速沉降模块之间,所述卧式罐体的排油口相对所述排气口设于所述快速沉降模块的另一侧。水相通过所述快速沉降模块时,固体会沉积到下面,通过排污口排出,油相上浮会形成一定厚度的轻油层,从排油口排出至外置的污油罐,分离后的水相从出水口排出,进入异性介质除油装置。

13.本发明进一步设置为,所述卧式罐体的长度为其内径的2.4~2.6倍,所述快速沉降模块的水平长度为所述卧式罐体内径的0.1~0.3倍,所述快速沉降模块的竖直宽度和所述卧式罐体内径相等。

14.本发明进一步设置为,所述分离罐体为立式罐体,所述立式罐体的高度为其内径的2.8~3.0倍,所述立式罐体的顶部设有供气口和排气口,底部设有出水口,侧壁设有进水口、排油口和排污口,且所述排油口设于所述立式罐体侧壁的上部;所述旋流芯管的下方设有分布器,所述排污口设于所述分布器下方的所述立式罐体的侧壁。经所述旋流芯管分离出的固体,通过分布器的作用,从所述排污口排出。

15.本发明进一步设置为,所述异性纤维颗粒除油器包括立式壳体,所述壳体内设有填充有填料的腔体,所述填料包括异性组合纤维颗粒层和异性亲疏水分散颗粒层,所述腔体的下方设有波纹板;所述壳体的顶部设有连通所述自适应旋流气浮分离装置的进口,侧壁上部设有排油口,底部设有出口和反洗口。

16.经所述自适应旋流气浮分离装置处理后的水相从进口进入腔体后,经过亲疏水颗粒拦截及油滴作用,使固体颗粒及絮状物过滤在床层之间,油滴聚结长大,流出腔体后进入到波纹板。经过波纹板作用,聚结长大后的油滴通过腔体和异性纤维颗粒除油器壳体间的空隙上浮,从油相总出口排去污油罐,处理干净后的水相从下方出口流出进入到下一步流程,直至达标。

17.本发明进一步设置为,所述壳体的高度为其内径的4.2~4.5倍,所述腔体的内径为所述壳体内径的0.6~0.7倍,高度为所述壳体内径的1.5~1.7倍;所述波纹板的长度为所述壳体内径的0.6~0.7倍,宽度为所述壳体内径的0.2~0.3倍,高度为所述壳体内径的0.5~0.6倍。

18.另一方面,本发明提供了一种炼油污水异性介质组合除油除悬方法,使用上述组合除油除悬系统,包括以下步骤:

19.(1)炼油污水先通过动力输送装置增能后,经过所述溶气装置进行加气;

20.(2)加气后的溶气水进入所述自适应旋流气浮分离装置,经分离的油相和气相一同从油相总出口排去外置的污油罐;

21.(3)经分离的水相进入异性介质除油装置深入分离,经分离后的油相从油相总出口排去污油罐,水相则进入到下一步流程。

22.本发明具有以下有益效果:

23.(1)本发明所述的组合除油除悬系统采用溶气装置、自适应旋流气浮分离装置和异性介质颗粒除油装置串联的方式,操作弹性更大,对于多种不同水质的含油污水均能实现较好的除油除悬效果。

24.(2)本发明所述的组合除油除悬系统处理污水过程无需加入化学药剂,能耗低,处理过程停留时间短,实现更加经济、高效地处理炼油污水。

25.(3)本发明所述的组合除油除悬系统相较于现有常用的含油含固污水处理系统,其占地面积更小,可以减小含油污水处理过程所需空间。

附图说明

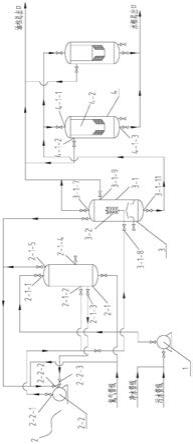

26.图1为一种炼油污水异性介质组合除油除悬系统的流程示意图。

27.图2为立式的自适应旋流气浮高效分离装置的结构示意图。

28.图3为造旋器的装置图。

29.图4为图3的俯视图。

30.图5为溶气罐的结构示意图。

31.图6为一种炼油污水异性介质组合除油除悬系统的流程图。

32.图7为卧式自适应旋流气浮高效分离装置的结构示意图。

33.图8为旋流芯管的主视图。

34.图9为图8的俯视图。

35.图10为异性纤维颗粒除油器的装置图。

36.图11为实施例1的一种组合工艺反洗流程图。

37.其中:1、动力输送装置,2、溶气装置,3、自适应旋流气浮分离装置,4、异性介质除油装置;

38.2-1:溶气罐,2-1-1:进水口,2-1-2:溶气水入口,2-1-3:循环水出口,2-1-4:出水口,2-1-5:供气口;2-2:溶气泵,2-2-1:溶气水出口,2-2-2:吸气口,2-2-3:循环水入口;2-3:文丘里管气泡发生器,2-3-1:文丘里管的出口,2-3-2:文丘里管的进口,2-3-3:文丘里管的吸气口;

39.3-1:分离罐体,3-2:旋流芯管,3-2-1:主分离管,3-2-2:副分离管,3-2-3:主副管连通管;3-3:造旋器,3-3-1:轮毂,3-3-2:造旋段,3-3-3:折流段,3-4:快速沉降模块,3-5:分布器;

40.分离罐体3-1为卧式时:3-1-1:排气口,3-1-2:排油口,3-1-3:进水口,3-1-4:排污口,3-1-5:出水口;

41.分离罐体3-1为立式时:3-1-6:供气口,3-1-7:排气口,3-1-8:进水口,3-1-9:排油口,3-1-10:排污口,3-1-11:出水口;

42.4-1:壳体,4-1-1:进口,4-1-2:排油口,4-1-3:出水口,4-1-4:反洗口,4-2:腔体,4-3:波纹板。

具体实施方式

43.下面,通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据本发明的内容作出的一些非本质的改进和调整,仍属于本发明的保护范围。

44.如图1至图4所示,本发明所述的炼油污水异性介质组合除油除悬系统,包括依次连接的动力输送装置1、溶气装置2、自适应旋流气浮分离装置3和异性介质除油装置4,其中:

45.所述自适应旋流气浮分离装置3包括分离罐体3-1和设于所述分离罐体3-1内部的一个或多个并联的旋流芯管3-2,所述分离罐体3-1上设有进水口3-1-8,所述旋流芯管3-2的进水口和所述分离罐体3-1的进水口3-1-8相连通,所述旋流芯管3-2的底部设有造旋器3-3,所述造旋器3-3包括轮毂3-3-1和若干片导流叶片,所述导流叶片均匀分布于所述轮毂3-3-1的外表面,所述造旋器3-3产生的旋流场使得进入所述旋流芯管3-2的液体由轴向运动变为旋转运动;所述异性介质除油装置4包括一台或者多台串联的异性纤维颗粒除油器,用于对所述自适应旋流气浮分离装置排出的水相进一步分离。本实施例中,所述动力输送装置1为离心泵。

46.进一步的,所述导流叶片包括下部的折流段3-3-3和上部的造旋段3-3-2,所述导流叶片的造旋段3-3-2为螺旋叶片,且设于所述轮毂3-3-1的中部,所述造旋段3-3-2使得来液的轴向运动变为旋转运动;所述折流段3-3-3为竖直叶片,使得来液均匀进入所述造旋段3-3-2;所述轮毂3-3-1的底端伸出至所述导流叶片的下端,以使油芯在其顶端出现,使得油芯更加集中,提升分离效果。本实施例中,所述导流叶片为5片,均匀的安装于所述轮毂3-3-1上,所述造旋段3-3-2的叶片圈数为0.5圈。

47.在一种实施方式中,如图1和图5所示,所述溶气装置2为相互连通的溶气罐2-1和溶气泵2-2,所述溶气罐2-1为空罐,其顶部开设有进水口2-1-1,其侧壁开设有溶气水入口2-1-2、循环水出口2-1-3和出水口2-1-4;所述溶气泵2-2上分别设有吸气口2-2-2、循环水入口2-2-3和溶气水出口2-2-1;所述溶气罐2-1的进水口2-1-1和动力输送装置1相连通,所

述循环水出口2-1-3和循环水入口2-2-3相连通,所述溶气泵2-2将加气后的溶气水通过所述溶气水出口2-2-1输送至所述自适应旋流气浮分离装置3,所述溶气泵2-2的吸气口2-2-2和进气管线相连通,本实施例中,所述进气管线为氮气管线。污水管线中的污水经离心泵动力输送进入溶气罐2-1,并通过循环水出口2-1-3,经循环水入口2-2-3进入溶气泵2-2进行溶气,后通过溶气水出口2-2-1进入自适应旋流气浮分离装置3。

48.进一步的,所述溶气罐2-1的顶部还开设有供气口2-1-5,所述供气口2-1-5和所述溶气泵2-2的吸气口2-2-2相连通,使在处理过程中气体可以循环使用,从而减少气体的使用。

49.在一种实施方式中,如图6所示,所述溶气装置2为文丘里管气泡发生器2-3,所述文丘里管气泡发生器2-3的顶部和底部分别开设有出口2-3-1和进口2-3-2,所述进口2-3-2和离心泵相连通;所述文丘里管气泡发生器2-3上还开设有吸气口2-3-3,所述吸气口2-3-3和进气管线相连通。气体和污水在所述文丘里管气泡发生器2-3内混合后经所述出口2-3-1排出后进入所述自适应旋流气浮分离装置3进行处理。

50.在一种实施方式中,如图7所示,所述自适应旋流气浮分离装置3的分离罐体3-1为卧式罐体,所述卧式罐体内还设有快速沉降模块3-4,所述旋流芯管3-2和快沉降模块3-4沿水流方向依次设于所述卧式罐体内。所述卧式罐体的上部设有排气口3-1-1和排油口3-1-2,下部设有进水口3-1-3和排污口3-1-4,远离所述旋流芯管3-2的一端设有出水口3-1-5,所述进水口3-1-3和旋流芯管2-1的进口相连通,所述排污口3-1-4和排气口3-1-1设于所述旋流芯管3-2和快速沉降模块3-4之间,所述排油口3-1-2相对所述排气口3-1-1设于所述快沉降模块3-4的另一侧。所述卧式罐体的长度为其内径的2.4~2.6倍,所述快速沉降模块3-4的水平长度为所述卧式罐体内径的0.1~0.3倍,所述快速沉降模块3-4的竖直宽度和所述卧式罐体的内径一致。本实施例中,所述快速沉降模块3-4为波纹板。

51.在一种实施方式中,如图2所示,所述自适应旋流气浮分离装置3的分离罐体3-1为立式罐体,所述立式罐体的顶部设有供气口3-1-6和排气口3-1-7,侧壁设有进水口3-1-8、排油口3-1-9和排污口3-1-10,底部设有出水口3-1-11,所述排油口3-1-9设于所述立式罐体的上部,所述旋流芯管3-2的进水口和所述立式罐体的进水口3-1-8相连通;所述旋流芯管3-2的下方设有分布器3-5,所述排污口3-1-10设于所述分布器3-5下方的所述立式罐体的侧壁,经所述旋流芯管3-2分离后的气体及一部分悬浮物从排气口3-1-7排出,分离后的油相从排油口3-1-9排出,经所述旋流芯管3-3分离出的固体,通过分布器3-5的作用,从所述排污口3-1-10排出,水相从出水口3-1-11排出,进入异性纤维颗粒除油器。

52.本实施例中,所述旋流芯管3-2可以采用中国专利“cn202011283927.2一种自适应多相一体化分离装置和方法”中的相关结构。如图8和图9所示,所述旋流芯管3-2包括一个主分离管3-2-1、三个副分离管3-2-2和连通主分离管3-2-1和副分离管3-2-2的主副管连通管3-2-3,所述主分离管3-2-1长度是其内径的1~10倍,副分离管3-2-2长度是其内径的1~10倍,主副管连通管3-2-3截面为圆形,纵向分布有4个。所述造旋器3-3设于所述主分离管3-2-1的底部,所述造旋器3-3产生的旋流场使得流过主分离管3-2-1的液体由轴向运动变为旋转运动;所述副分离管3-2-2沿轴向设有副分离管切向造旋口,所述主副管连通管3-2-3一端和所述副分离管切向造旋口相连通,所述副分离管切向造旋口使得流过副分离管3-2-2的液体通过切向进入副分离管3-2-2做旋转运动,所述副分离管3-2-2的流场旋向与主

分离管3-2-1的流场旋向相同或相反。加气后的溶气水在造旋器3-3作用下,形成旋转流运动,油滴和微气泡在旋流腔体内碰撞、黏附形成絮体,在旋流作用下絮体快速运动到腔体中心负压场后从主分离管3-2-1的上部排出分离;而未分离的小粒径油滴及气泡进入旋转半径较小的副分离腔3-2-2,在较大离心力作用下实现快速深度分离。

53.进一步的,如图10所示,每个所述异性纤维颗粒除油器包括立式的壳体4-1,所述壳体4-1内设有填充有填料的腔体4-2,所述填料包括异性组合纤维颗粒层和异性亲疏水分散颗粒层,所述腔体4-2的下方设有波纹板4-3;所述壳体4-1的顶部设有进口4-1-1,所述进口4-1-1连通所述自适应旋流气浮分离装置3的出水口,所述壳体4-1的侧壁上部设有排油口4-1-2,底部设有出水口4-1-3和反洗口4-1-4,所述反洗口4-1-4用于在不使用时对所述异性纤维颗粒除油器进行反洗。经自适应旋流气浮分离装置3排出的水相从进口4-1-1进入,进入腔体4-2后经过亲疏水颗粒拦截及油滴作用,使固体颗粒及絮状物过滤在床层之间,油滴聚结长大,流出腔体4-2后进入到波纹板4-3;经过波纹板4-3的作用,聚结长大后的油滴通过腔体4-2和壳体4-1间的空隙上浮,从排油口4-1-2排出,处理干净后的水相从下方出水口4-1-3流出进入到下一步流程。

54.需要说明的是,本发明的除油除悬系统的所述自适应旋流气浮分离装置3不需要反洗,所述异性纤维颗粒除油器需反洗时,采用气、水混合反洗,气、水一起从下部反洗口4-1-4进入到异性纤维颗粒除油器进行反洗,再从异性纤维颗粒除油器的进水口4-1-1排出,反洗时长、反洗周期根据现场实际情况而定。

55.本发明还提供一种炼油污水异性介质组合除油除悬方法,采用上述除油除悬系统,包括以下步骤:

56.(1)将炼油污水先通过动力输送装置1增能后,经过溶气装置2进行加气;

57.(2)加气后的溶气水进入所述自适应旋流气浮分离装置3,经分离的油相和气相一同从油相总出口排去外置的污油罐;

58.(3)经步骤(2)分离的水相进入异性介质除油装置4深入分离,经分离后的油相从排油口排去外置的污油罐,水相则进入到下一步流程。

59.实施例1

60.某公司电脱盐污水其含有大量的乳化油和微小固体颗粒。污水中的油含量较高且波动较大,时常高达2000mg/l以上,且所含油类以石油类为主,烷烃、环烷烃和芳香烃共占总量的97%,cod含量波动大,时长时常达5000mg/l以上,预期目标将电脱盐含油污水油含量处理至低于300mg/l。采用本发明所述的组合除油除悬系统对该公司的污水进行处理。

61.中试电脱盐污水处理工艺流程如图1所示:采用两级处理,一级为立式的自适应旋流气浮分离装置3,立式分离罐体的高度为126.4cm,内径为42.6cm,二级为异性纤维颗粒除油装置4,所述异性纤维颗粒除油器有两台,采用一开一备的形式;所述异性纤维颗粒除油器壳体的高度为255cm,壳体的内径为60cm,所述腔体的内径为40cm,所述腔体内的填料厚度为100cm,所述波纹板的长度为40cm,宽度为15cm,高度为30cm。溶气装置为相互连通的溶气罐2-1和溶气泵2-2,所述溶气罐2-1的内径为27cm,高度为98cm。电脱盐污水从电脱盐罐切水口接出,通过入口阀和出水口阀门调节进入实验装置的污水流量为4m3/h。

62.电脱盐污水通过离心泵增能后,进入溶气罐2-1溶气,再经过溶气泵2-2注气后进行气液混合后,通过溶气水出口2-2-1排出,并通过立式罐体的进水口3-1-8进入一级立式

自适应旋流气浮分离装置3处理。经过立式自适应旋流气浮分离装置3处理后的电脱盐污水的油相和气相分别通过排油口3-1-9和排气口3-1-7排出,并一同从油相总出口排去外置的污油罐,水相则通过出水口3-1-11和进口4-1-1进入二级异性纤维颗粒除油器,进行深度处理。经二级异性纤维颗粒除油器分离后的油相从排油口4-1-2并经油相总出口排去污油罐,水相通过出水口4-1-3排出至下游污水处理厂进一步处理。其中,注气为氮气,溶气泵用水为工艺循环净水,氮气从氮气管线由吸气口2-2-2进入溶气泵2-2。

63.在处理量为4m3/h时,比较了一级出口与二级出口污水的含油量变化,一级出口污水含油量为164.19mg/l,以进口含油量为参照,分离效率为91.6%,二级出口含油量为31.36mg/l,以一级出口含油量为参照,分离效率为81.1%,以进口含油量为参照,分离效率为98.4%。比较了一级出口与二级出口污水的cod变化,一级出口污水cod值为3450.34mg/l,二级出口cod值为650.06mg/l,总的处理效率为94.47%。同时还比较了二级异性纤维颗粒聚结除油器对一级设备出口电脱盐污水中固体悬浮物去除效果,二级出口的ss含量为13.08mg/l,对应的一级出口去除效率为95.81%。

64.中试电脱盐污水处理反洗工艺流程如图11所示,在常规操作情况下,一级自适应旋流气浮分离装置不需要反洗,对二级异性纤维颗粒除油器进行反洗即可。反洗时,采用气、水混合反洗。氮气从氮气管线进入异性纤维颗粒除油器罐底反洗口,自来水从净水管线经过离心泵1增能后从任意使用的异性纤维颗粒除油器壳体4-1的反洗口4-1-4进入从顶部的进口4-1-1流出。反洗时间20min,反洗周期3天,反洗水用量约5-10m3。

65.在流量4m3/h时,一级立式的自适应旋流气浮分离装置3与二级异性纤维颗粒除油装置4串联情况下,可以将进口电脱盐污水中的浮油及浮渣去除,处理后的污水含油量可低至31.36mg/l,cod值降低至650.06mg/l,ss含量降低至13.08mg/l,达成预期目标。

66.实施例2

67.某公司采用本发明一种炼油污水异性介质组合除油除悬方法及装置。该公司含油污水其含有少量的乳化油和微小固体颗粒。污水中的油含量较低且波动较小,长期维持在100mg/l左右,悬浮物含量长期维持在120mg/l左右,预期目标将污水油含量处理至低于50mg/l。采用本发明所述的组合除油除悬系统对该公司的污水进行处理。

68.与实施例1装置不同的地方在于,一级为卧式自适应旋流气浮分离装置,卧式的分离罐体长度为175cm,内径为70cm,所述快速沉降模块的水平宽度为20cm;二级为由两台串联的异性纤维颗粒除油器组成的异性介质除油装置,其中异性纤维颗粒除油器的填料厚度为80cm,溶气装置2为文丘里管气泡发生器。

69.炼油污水从污水罐出口接出,通过入口阀和出水口阀门调节进入实验装置的污水流量为1m3/h。炼油污水通过离心泵1增能,经过文丘里管气泡发生器2-3加气后,进入一级卧式自适应旋流气浮分离装置3处理。经过卧式自适应旋流气浮分离装置处理后的炼油污水的油相从油相总出口排去污油罐,水相进入二级异性纤维颗粒聚结除油装置,进行深度处理。经二级分离后的油相从油相总出口排去污油罐,水相则进入到下游污水处理厂进一步处理。

70.在处理量为1m3/h时,比较了一级出口与二级出口污水的含油量变化,一级出口污水含油量为48.71mg/l,以进口含油量为参照,分离效率为51.3%。二级出口含油量为13.36mg/l,以一级出口含油量为参照,分离效率为72.6%;以进口含油量为参照,分离效率

为86.6%。比较了二级异性纤维颗粒聚结除油器对一级设备出口炼油污水中固体悬浮物去除效果,二级出口的ss含量为11.03mg/l,对应的一级出口去除效率为75.61%。

71.在流量1m3/h,一级卧室自适应旋流气浮高效分离装置与二级异性纤维颗粒除油装置串联情况下,可以将进口污水中的浮油及浮渣去除,处理后的污水含油量可低至13.36mg/l,ss含量降低至9.03mg/l,达成预期目标。

72.以上所述仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。