1.本技术涉及预制模块化数据中心技术领域,尤其涉及一种预制模块单元和数据中心。

背景技术:

2.互联网、大数据、云计算、物联网、人工智能等行业的蓬勃发展导致数据中心的建设需求爆发式增长,传统数据中心建设模式因建设周期长、灵活性差、成本高、维护和管理不便等特点,逐渐不能满足时代的需求,预制模块化数据中心应运而生。预制模块化数据中心作为数据中心建设的一种新模式,采用模块化设计理念,克服传统土建模式数据中心无法满足的各种物理场景和业务场景,可直接室外应用,具有快速部署、灵活扩容的显著优势。

3.为了减轻地震灾害对预制模块化数据中心的预制模块单元的影响,通常会在预制模块单元上安装抗震结构件,目前采用的抗震结构件包括刚性支撑件、屈曲约束支撑、阻尼器等。预制模块化数据中心为满足不同场景的抗震堆叠要求,需要按照每个项目的要求设计不同的框架以安装不同的抗震结构件,增加了设计成本。

4.因此,需要提供一种兼容性高、能够满足不同场景抗震结构件安装要求的框架,以满足不同场景的抗震堆叠要求。

技术实现要素:

5.本技术提供一种预制模块单元和数据中心,使得本技术提供的预制模块单元兼容性高、能够满足不同场景的抗震堆叠要求,即根据需求在不同的应用场景中采用不同的抗震结构件时,均可以采用本技术预制模块单元的框架安装抗震结构件,不同结构的抗震结构件均可以安装至本技术的承载面上,避免了采用不同的抗震结构件时需要匹配不同的框架的问题。

6.第一方面,本技术提供一种预制模块单元,包括框架,所述框架包括节点结构和连接至所述节点结构的第一框架梁、第二框架梁、框架柱,所述第一框架梁和所述第二框架梁共同构成基准面,所述框架柱的延伸方向与所述基准面垂直,所述框架设有承载面,所述承载面与所述基准面倾斜设置,所述承载面朝向为所述节点结构的对角方向,所述承载面用于安装不同结构的抗震结构件。具体地,预制模块单元包括层叠设置的底层架体和顶层架体,所述底层架体和所述顶层架体均包括节点结构、所述第一框架梁和所述第二框架梁,所述框架柱连接在所述底层架体和所述顶层架体之间。

7.第一框架梁和第二框架梁在同一水平面设置,第一框架梁和第二框架梁所在的平面为基准面,承载面相对基准面倾斜设置,以固定不同结构的抗震结构件。第一框架梁和第二框架梁可以相互垂直,本技术限定第一框架梁和第二框架梁之间的相互垂直,可以理解为,第一框架梁和第二框架梁之间的延伸方向为90度或者接近90度的范围内,例如80度-100度,即,本技术所限定的相互垂直的第一框架梁和第二框架梁之间并不一定是严格的90

度的夹角关系。同样的,本技术限定的框架柱的延伸方向与基准面垂直也并不一定是严格的90度的夹角关系,而是在90度或者接近90度的范围内。

8.本技术通过设置具有承载面的框架,使得不同结构的抗震结构件都能够安装至本技术框架中的承载面上,这样在不同的应用场景中需要安装不同的抗震结构件时均可采用本技术提供的设有承载面的框架。具体而言,抗震结构件可以为刚性支撑、屈曲约束支撑、阻尼器等,在不同的应用场景中需要根据具体情况安装不同的抗震结构件,不同的抗震结构件的安装方式是不同的,这就导致在不同的应用场景中需要设置不同的框架结构,增加了设计成本。本技术的承载面可以与不同结构的抗震结构件的安装结构匹配,也即各种抗震结构件均可以安装至承载面上,兼容性高、降低了设计成本,能够满足不同场景的抗震堆叠要求,避免了采用不同的抗震结构件时需要匹配不同的框架的问题。

9.一种可能的实施方式中,所述节点结构包括节点盒和连接件,所述承载面为所述连接件的表面,所述节点盒连接所述第一框架梁、所述第二框架梁和所述框架柱且所述节点盒位于所述预制模块单元的角落处,所述连接件位于所述框架内且连接至所述节点盒。具体地,所述节点盒包括顶部、底部及位于所述顶部和底部之间的侧部,所述第一框架梁的一端与所述节点盒的侧部连接,所述第二框架梁的一端与所述节点盒的侧部连接,所述框架柱的延伸方向与所述顶部至所述底部的排布方向相同,所述框架柱固定至所述节点盒上。节点盒用于固定安装第一框架梁、第二框架梁和框架柱以形成集装箱式的预制模块单元,第一框架梁、第二框架梁和框架柱可以为型材结构,第一框架梁、第二框架梁的横截面可以包括“工”字形结构,框架柱的横截面可以为“口”字形结构。所述连接件位于所述框架内且连接至所述节点盒上可以理解为,连接件位于预制模块单元的角落处,具体地,连接件可以只位于节点盒上,或者连接件的一部分位于节点盒上,另一部分位于第一框架梁或第二框架梁上。连接件位于预制模块单元角落处的节点盒上,一方面,连接件起到加强筋的作用,连接件位于角落处能够有效增强预制模块单元的结构稳定性。此外,连接件设置在角落处,当有地震或者其它震动时,力可以传递至节点盒,避免连接件设置在第一框架梁或者第二框架梁上时导致力集中传递至第一框架梁或第二框架梁上,造成第一框架梁或第二框架梁受损。

10.一种可能的实施方式中,所述框架包括连接件,所述承载面为所述连接件的表面,所述连接件连接至所述第一框架梁、所述第二框架梁上或所述框架柱中的任何一个。本实施方式限定了连接件的位置及连接关系,节点盒的尺寸可以设计的较小,连接件可以只位于第一框架梁、或者只位于第二框架梁、或者只位于框架柱上而不设置在节点盒上。

11.可以理解地,承载面朝向为所述节点结构的对角方向是指,连接件连接至节点盒上时,承载面的朝向为,与连接件连接的节点盒的对角方向;连接件连接至第一框架梁、第二框架梁或框架柱上时,承载面的朝向为,与连接件连接在同一个框架柱或者同一个框架梁上的节点盒的对角方向。

12.一种可能的实施方式中,所述承载面与所述基准面的夹角为30

°‑

60

°

。承载面与基准面的夹角在30

°

至60

°

的范围内均具有良好的抗震效果。承载面与基准面的夹角小于30

°

或者大于 60

°

时,会导致抗震结构件受力或者变形不充分,抗震效果较差。

13.一种可能的实施方式中,所述框架柱和所述第一框架梁延伸交合处形成交合区域,在所述抗震结构件的延伸方向上包括抗震结构延伸区域,所述抗震结构延伸区域与所

述交合区域相交。抗震结构件延长后的形成的抗震结构延伸区域与交合区域相交时,对第一框架梁的设计要求较低,具体而言,抗震结构件延长后的抗震结构延伸区域与交合区域相交时,在地震或者其他震动产生的过程中,预制模块单元受到的力通过连接件传递至节点盒,这样能够避免抗震结构件延长后的抗震结构延伸区域不与交合区域相交时,力传递至第一框架梁上,导致第一框架梁易于受损,这样就需要对第一框架梁进行加强处理。本实施方式通过设置抗震结构件延长后的抗震结构延伸区域与交合区域相交,预制模块单元受到的力通过连接件传递至节点盒,可以避免力集中传递到第一框架梁,造成第一框架梁的毁坏。其他实施方式中,抗震结构件延长后的抗震结构延伸区域也可以不与交合区域相交,只要与交合区域的偏差不是很大,均能实现对第一框架梁的有效保护。

14.一种可能的实施方式中,所述连接件包括承载板和支撑板,所述承载面为所述承载板朝向所述预制模块单元角落处的表面,所述承载板和所述支撑板均呈平板状,所述承载板上背离所述承载面的表面连接至所述支撑板的一个侧边,所述支撑板的另一个侧边固定在所述框架。支撑板用于为承载板提供支撑力,抗震结构件安装至承载板上,抗震结构件通常具有较重的质量,如果不设置支撑板,需要增大承载板的厚度,以确保承载板能够承受抗震结构件的质量,本实施方式通过设置支撑板为承载板提供支撑力,即使承载板的厚度较薄也能够承受抗震结构件的质量。此外,支撑板的设置易于将承载板固定至节点盒上,固定简单、安装方便。

15.一种可能的实施方式中,所述节点盒内设有加筋板,所述支撑板与所述加筋板对应设置,所述支撑板焊接至所述加筋板。节点盒的尺寸较大时,可以在节点盒的内部间隔设置多个加筋板,用于增强大尺寸节点盒的结构强度。支撑板可以采用焊接的方式固定至加筋板上,以实现支撑板与节点盒的固定连接,固定方式简单、组装方便。

16.一种可能的实施方式中,所述连接件还包括加强板,所述加强板呈平板状,所述加强板固定连接至所述支撑板的表面。加强板用于增大连接件的结构稳定性以增强支撑板的强度,防止地震时连接件晃动,增大连接件的稳定性。加强板的数量可以为一个、两个、三个、四个、五个等,加强板可以与支撑板垂直设置,也可以倾斜设置,本技术对此不做限定。

17.一种可能的实施方式中,所述节点盒设有安装孔,所述安装孔用于固定连接相邻两个所述预制模块单元,所述支撑板与所述安装孔错位设置,所述加强板与所述安装孔错位设置,以使所述支撑板和所述加强板避让所述安装孔。在数据中心中通常包括多个预制模块单元,相邻的预制模块单元之间可以通过螺栓与节点盒上的安装孔配合的方式固定连接。支撑板与节点盒连接,为了便于后面螺栓固定,因此支撑板、加强板需要与安装孔错位设置以避让安装孔,避免支撑板、加强板将安装孔覆盖导致后面难以进行螺栓固定。

18.一种可能的实施方式中,所述预制模块单元包括第一节点板和第二节点板,所述第一节点板和所述第二节点板固定至所述承载面且间隔设置,所述抗震结构件的安装端夹设于所述第一节点板和所述第二节点板之间。抗震结构件可以为阻尼器,具体地,第一节点板设有第一连接孔、第二节点板设有第二连接孔,第一连接孔和第二连接孔对应设置,阻尼器的安装端设有第三连接孔,阻尼器的安装端夹设于第一节点板和第二节点板之间后,销轴依次穿过第一连接孔、第三连接孔和第二连接孔,以将阻尼器固定至第一节点板和第二节点板,也即本实施方式通过第一节点板和第二节点板将阻尼器固定至连接件,本实施方式能够将阻尼器固定至连接件,固定方式简单,安装方便。阻尼器通过第一节点板和第二节

点板安装至承载板后,阻尼器能够沿着销轴的周向方向转动,阻尼器具有良好的减震作用,能够避免在地震中预制模块单元受到损坏。

19.一种可能的实施方式中,所述承载面用于焊接固定所述抗震结构件。抗震结构件可以为刚性支撑或者屈曲约束支撑,刚性支撑可以为钢管也可以为其他结构件,刚性支撑或者屈曲约束支撑可以通过焊接的方式固定至承载板,固定方式简单、成本低、可靠性好。屈曲约束支撑能够吸收很多能量,那么就减少了预制模块单元本身吸收的能量,防止预制模块单元在地震等自然灾害中受到损坏。刚性支撑能够抵抗地震变形,增强预制模块单元的抗震能力。

20.可以理解地,在一个预制模块单元中,可以设置多个抗震结构件以增强预制模块单元的抗震性能。示例性地,两个抗震结构件位于同一个框架柱相邻的两侧,两个抗震结构件可以位于第一框架梁和框架柱的对角线上。一个预制模块单元中的抗震结构件的数量不限于两个,也可以为一个、三个、四个、五个等,设置的位置也不限于在一个框架柱相邻的两侧或者在第一框架梁和框架柱的对角线上,具体可以根据需要设置。

21.一种可能的实施方式中,所述承载板的厚度为5mm-40mm。承载板用于安装抗震结构件,需要具有一定的厚度承载抗震结构件,承载板的厚度小于5mm,承载板过薄,难以承受抗震结构件的质量,承载板的厚度大于40mm,承载板过厚,不利于预制模块单元的轻薄化,且增加了制造成本。

22.一种可能的实施方式中,所述支撑板和所述加强板的厚度为5mm-40mm。支撑板用于为承载板提供支撑力,加强板用于增加支撑板的强度以为支撑板提供支撑力。支撑板和加强板的厚度在5mm-40mm范围内,既能够起到支撑及增强强度的作用,又能防止厚度过大增加制造成本、增大预制模块单元的整体质量。

23.第二方面,本技术提供一种数据中心,包括功能模块和前述任一种实施方式所述的预制模块单元,所述功能模块位于所述预制模块单元的内部。功能模块包括设备模块、供电模块、电池模块、走廊模块、楼梯模块、办公模块等。预制模块单元配置好功能模块后,可单独被运输到需要布置数据中心的地方,然后经过堆叠拼接,即可形成一座完整的数据中心。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

25.图1是本技术实施例提供的数据中心的立体示意图;

26.图2是图1所示的一种实施方式提供的数据中心的其中一层的预制模块单元排布的方案;

27.图3是本技术一种实施方式提供的数据中心中的功能模块的示意图;

28.图4是本技术一种实施方式提供的数据中心的结构示意图;

29.图5是本技术一种实施方式提供的预制模块单元的结构示意图;

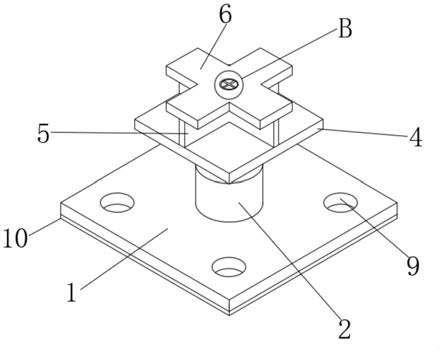

30.图6是本技术一种实施方式提供的局部的预制模块单元的分解结构示意图;

31.图7是图6所示结构组装后的结构示意图;

32.图8是图7所示预制模块单元的侧视图;

33.图9是本技术一种实施方式提供的预制模块单元的结构示意图;

34.图10是图8所示预制模块单元在a-a处的剖视图;

35.图11是图8所示预制模块单元在b-b处的剖视图;

36.图12是本技术一种实施方式提供的预制模块单元的结构示意图;

37.图13是图12所示的预制模块单元组装后的侧视图。

具体实施方式

38.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

39.随着数据中心行业在全球的蓬勃发展,随着社会经济的快速增长,数据中心的发展建设将处于高速时期。数据中心是与人力资源、自然资源一样重要的战略资源,在信息时代下的数据中心行业中,只有对数据进行大规模和灵活性的运用,才能更好的去理解数据,运用数据。

40.在数据中心的高速发展中,预制模块化数据中心的应用越来越广泛,举例而言,一种预制模块化数据中心可以按照集装箱的尺度将数据中心分割为多个预制模块单元,各预制模块单元的结构设计需要满足拼接、层叠、自由组合的功能,即多个预制模块单元能够拼接、层叠成为一体,以构成预制模块化数据中心。针对各预制模块单元而言,在工厂完成其自身的结构组装和内部设备的集成预制,例如,各预制模块单元包括节点结构、框架梁和框架柱,框架梁和框架柱安装至节点结构构成用于容纳功能模块的箱体。设置在箱体内的功能模块可以根据具体的功能可分为:设备模块、供电模块、电池模块、走廊模块、楼梯模块、办公模块等。各箱体配置好功能模块后,可单独被运输到现场(需要布置数据中心的地方,通常在户外),然后经过堆叠拼接,即可形成一座完整的数据中心(类似多层楼房的建筑)。

41.图1所示为一种实施方式提供的数据中心100的立体示意图,数据中心100由多个预制模块单元10排列堆叠构成的三层架构,每层均包括多个预制模块单元10。需要说明的是,数据中心100的还可以设置为两层架构、四层架构、五层架构,本技术对比不做限定,图1只是示意性的表示数据中心100可以为三层架构。图2所示为图1所示的一种实施方式提供的数据中心100的其中一层的预制模块单元10排布的方案,此层内设置设备模块、供电模块、楼梯模块和走廊模块,其中,设备模块的数量较多(图2示意性地绘出了12个设备模块),设备模块并排设置且集中排列在中间区域,楼梯模块数量为两个且分布在设备模块的两侧,供电模块数量为四个,在两个楼梯模块远离设备模块的一侧各布置两个供电模块,走廊模块则配置在其它三类功能模块的一侧排列为一排。图3示意性地绘出了几种功能模块的基本形态,包括电力模块、电池模块、设备模块、mep(mechanical,electrical and plumbing,机械、电气和管道) 模块、走廊模块和楼梯模块,其中的电力模块和电池模块可以为图2所示的数据中心100中的供电模块。供电模块内通常设有电池、变压器、中压设备和不间断电源等设备,设备模块内通常设有机柜(机柜内部设有服务器)和制冷设备等,mep模块(mechanical,electrical andplumbing,机械、电气和管道)模块内通常设有供电线缆、通风设备、消防管道、水管等,走廊模块设有走道,工作人员通过走道进入数据中心内部进

行设备的搬运、维护操作,楼梯模块设有楼梯,用于工作人员进入数据中心100不同层的架构之间进行搬运、维护操作。

42.图4为一种实施方式提供的数据中心100的结构示意图,其中只保留预制模块单元10的第一框架梁121、第二框架梁122和框架柱13,去掉内部的功能模块。通过图4可以看到相邻的预制模块单元10的第一框架梁121、第二框架梁122和框架柱13可以拼接成为一体式的框架40,不同的预制模块单元10中,第一框架梁121、第二框架梁122和框架柱13的结构和型号一致。

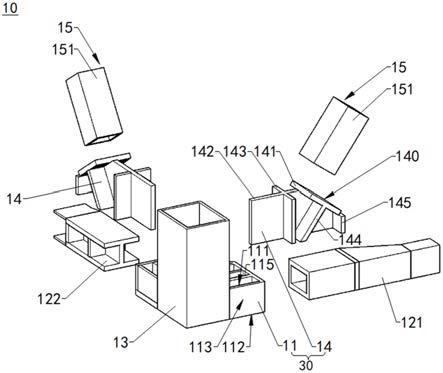

43.如图5、图6和图7所示,图5是一种实施方式提供的预制模块单元10的结构示意图,图6是局部的预制模块单元10的分解结构示意图,具体地,图6是图5的角落处的结构示意图,图7是图6所示结构组装后的结构示意图。预制模块单元10包括框架40,框架40包括节点盒11、第一框架梁121、第二框架梁122、框架柱13和连接件14。参阅图7,连接件14 连接至节点盒11上时,节点盒11和连接件14形成节点结构30,节点结构30连接第一框架梁121、第二框架梁122和框架柱13以形成预制模块单元10的框架40。可以理解地,在一个预制模块单元10中可以设有八个节点盒11,与一个节点盒11连接的框架梁为两个,包括第一框架梁121和第二框架梁122,与一个节点盒11连接的框架柱13为一个,以形成一体式的框架。

44.具体地,预制模块单元10设有底层架体101和顶层架体102,底层架体101和顶层架体 102层叠设置,底层架体101和顶层架体102均包括节点结构30、第一框架梁121和第二框架梁122,框架柱13连接在底层架体101和顶层架体102之间。

45.节点盒11包括顶部111、底部112和侧部113,侧部113连接在顶部111和底部112之间。节点盒11可以为方形盒状结构、五边形盒装结构、七边形盒装结构或者其它形状的结构。在一个预制模块单元10上,节点盒11的主要作用是固定连接第一框架梁121、第二框架梁122 和框架柱13且位于预制模块单元10的角落处以形成用于容纳功能模块的箱体。在数据中心 100中,每个数据中心100通常需要至少两个预制模块单元10拼接、层叠成为一体,在至少两个预制模块单元10拼接时,节点盒11可以用于相邻两个预制模块单元10之间的固定连接。

46.第一框架梁121、第二框架梁122和框架柱13可以为型材结构,第一框架梁121、第二框架梁122的横截面可以包括“工”字形结构,框架柱13的横截面可以为“口”字形结构。第一框架梁121、第二框架梁122和框架柱13均固定至节点盒11上,具体地,第一框架梁121的一端抵接至节点盒11的一个侧部113且与侧部113固定连接,第二框架梁122的一端抵接至节点盒11的另一个侧部113且与侧部113固定连接,需要说明的是,节点盒11为多边形结构时,节点盒11包括多个侧部113,第一框架梁121与其中一个侧部113固定连接,第二框架梁122 与另外的一个侧部113连接。框架柱13为长条状,节点盒11设有一个缺口,框架柱13安装至缺口处。

47.参阅图7,第一框架梁121和第二框架梁122在同一水平面设置,第一框架梁121和第二框架梁122共同构成基准面123,即第一框架梁121和第二框架梁122所在的平面为基准面123。框架柱13的延伸方向与基准面123垂直,框架柱13的延伸方向可以理解为从一端到另一端的方向。第一框架梁121和第二框架梁122可以相互垂直,本技术限定第一框架梁121和第二框架梁122之间的相互垂直,可以理解为,第一框架梁121和第二框架梁122之间的延伸方向为 90度或者接近90度的范围内,例如80度-100度,即,本技术所限定的相互垂直的

第一框架梁121和第二框架梁122之间并不一定是严格的90度的夹角关系。同样的,本技术限定的框架柱13的延伸方向与基准面123垂直也并不一定是严格的90度的夹角关系,只要在接近90 度的范围内即可。

48.参阅图7,框架40包括承载面140,具体地,承载面140为连接件14的表面。承载面140 与基准面123倾斜设置,承载面140朝向为节点盒11的对角方向,承载面140用于安装不同结构的抗震结构件15。本实施方式中承载面140相对基准面123倾斜设置,也即抗震结构件 15倾斜安装,这样能够增强抗震结构件15的抗震效果。

49.本技术通过设置具有承载面140的框架40,使得不同结构的抗震结构件15都能够安装至本技术框架40的承载面140上,这样在不同的应用场景中需要安装不同的抗震结构件15时均可采用本技术提供设有承载面140的框架40。具体而言,抗震结构件15可以为刚性支撑、屈曲约束支撑、阻尼器等,在不同的应用场景中需要根据具体情况安装不同的抗震结构件15,不同抗震结构件15的结构是不同的,使得不同的抗震结构件15的安装方式是不同的,这就导致在不同的应用场景中需要设置不同的框架40,以安装不同的抗震结构件15,增加了设计成本。本技术的连接件14的承载面140可以与不同结构的抗震结构件15的安装结构匹配、兼容性高、降低了设计成本,能够满足不同场景的抗震堆叠要求,避免了采用不同的抗震结构件 15时需要匹配不同的框架40的问题。

50.结合参阅图5和图7,在一个预制模块单元10中,可以设置多个抗震结构件15以增强预制模块单元10的抗震性能。示例性地,参阅图7,两个抗震结构件15位于同一个框架柱13 相邻的两侧,参阅图5,其中两个抗震结构件15可以位于底层架体101的角落处,另外两个抗震结构件15位于顶层架体102的框架梁上,且顶层架体102上的连接件为两个连接件14 拼接而成,可以连接两个抗震结构件15。一个预制模块单元10中的抗震结构件15的数量不限于两个、四个,也可以为一个、三个、五个、六个等,设置的位置也不限于图7和图5所示的位置,具体可以根据需要设置。

51.连接件14位于框架40内且可以连接至节点盒11上,或者连接件14位于第一框架梁121 上,也可以位于第二框架梁122上,或者连接至框架柱13上。示例性地,连接件14可以只位于节点盒11上,连接件14的底部与节点盒11焊接,连接件14朝向框架柱13的一端与框架柱13焊接,连接件14只位于节点盒11上时,连接件14也可以与节点盒11为一体成型的结构;或者,参阅图7,连接件14的一部分位于节点盒11上,另一部分位于第一框架梁121或第二框架梁122上,即连接件14至少部分位于节点盒11上,也即连接件14位于预制模块单元10的角落处,一方面,连接件14起到加强筋的作用,连接件14位于角落处能够有效增强预制模块单元10的结构稳定性,此外,连接件14设置在角落处,当有地震或者其它震动时,力可以传递至节点盒11,避免连接件14设置在第一框架梁121上时导致力集中传递至第一框架梁121上,造成第一框架梁121受损。连接件14一部分位于节点盒11上,另一部分位于第一框架梁121上时,连接件14的底部与节点盒11和第一框架梁121均焊接,连接件14朝向框架柱13的一端与框架柱13焊接。

52.其他实施方式中,节点盒11的尺寸可以设计的较小,连接件14只位于第一框架梁121、或者只位于第二框架梁122上、或者只位于框架柱13上,连接件14的底部焊接至第一框架梁 121、或者焊接至第二框架梁122上、或者焊接至框架柱13上而不设置在节点盒11上。

53.在一个具体的实施方式中,连接件14包括承载板141、支撑板142、第一加强板143、

第二加强板144和第三加强板145。承载面140为承载板141朝向预制模块单元10角落的表面,承载板141用于为抗震结构件15提供支撑力。承载板141呈平板状,承载板141可以为方形板、圆形板、多边形板等任意形状,本技术不做限定。

54.承载板141的厚度为5mm-40mm。承载板141用于安装抗震结构件15,需要具有一定的厚度承载抗震结构件15,承载板141的厚度小于5mm,承载板141过薄,难以承受抗震结构件15的质量,承载板141的厚度大于40mm,承载板141过厚,不利于预制模块单元10的轻薄化,且增加了制造成本。

55.具体地,参阅图8,图8是图7所示预制模块单元10的侧视图。承载面140与基准面123 的夹角c为30

°‑

60

°

。承载面140与基准面123的夹角c在30

°

至60

°

的范围内均具有良好的抗震效果。承载面140与基准面123的夹角c小于30

°

或者大于60

°

时,会导致抗震结构件15受力或者变形不充分,抗震效果较差。承载面140可以为平面结构,有利于抗震结构件15的固定连接,承载面140也可以为曲面,这样承载面140与基准面123的夹角c是指在曲面上任意取两个点,这两个点的连线与基准面123的夹角。

56.参阅图9,图9为一种实施方式提供的预制模块单元10的结构示意图。连接件14设置在框架柱13和第一框架梁121之间时,框架柱13和第一框架梁121延伸交合处形成交合区域 131,在抗震结构件15的延伸方向上包括抗震结构延伸区域132,抗震结构件15延长后的抗震结构延伸区域132与交合区域131相交。抗震结构件15延长后的抗震结构延伸区域132与交合区域131相交时,对第一框架梁121的设计要求较低,具体而言,抗震结构件15延长后与交合区域131相交时,在地震或者其他震动产生的过程中,预制模块单元10受到的力通过连接件14传递至节点盒11,这样能够避免抗震结构件15延长后的抗震结构延伸区域132不与交合区域131相交时,力传递至第一框架梁121上,导致第一框架梁121易于受损,这样就需要对第一框架梁121进行加强处理。本实施方式通过设置抗震结构件15延长后的抗震结构延伸区域132与交合区域131相交,预制模块单元10受到的力通过连接件14传递至节点盒11,可以避免力集中传递到第一框架梁121,造成第一框架梁121的毁坏。其他实施方式中,参阅图8,抗震结构件15延长后的抗震结构延伸区域132也可以不与交合区域131相交,只要与交合区域131的偏差不是很大,均能实现对第一框架梁121的有效保护。

57.参阅图7,支撑板142呈平板状,承载板141上背离承载面140的表面连接至支撑板142 的一个侧边,支撑板142的另一个侧边固定在框架40。具体地,支撑板142一部分固定于节点盒11的顶部111,另一部分固定于第一框架梁121上,且支撑板142位于承载板141背离抗震结构件15的一侧,支撑板142的一端抵接至框架柱13。支撑板142用于为承载板141提供支撑力,抗震结构件15安装至承载板141上,抗震结构件15通常具有较重的质量,如果不设置支撑板142,需要增大承载板141的厚度,以确保承载板141能够承受抗震结构件15的质量。本实施方式通过设置支撑板142为承载板141提供支撑力,即使承载板141的厚度较薄也能够承受抗震结构件15的质量。此外,支撑板142的设置易于将承载板141固定至节点盒 11上,固定简单、安装方便。

58.结合参阅图7和图10,图10是图8所示预制模块单元10在a-a处的剖视图。第一加强板143、第二加强板144和第三加强板145均突出设置且固定连接至支撑板142的表面,第一加强板143、第二加强板144和第三加强板145呈平板状且用于增大连接件14的结构稳定性。第一加强板143可以与支撑板142垂直设置,以增强支撑板142的结构强度,防止地震时连接

件14晃动,增大连接件14的稳定性。第二加强板144相对第一加强板143倾斜设置且固定至支撑板142,第三加强板145位于承载板141和第一框架梁121之间,能够为承载板141提供有效的支撑力。

59.在一个具体的实施方式中,参阅图6、图8和图11,图11是图8所示预制模块单元10在 b-b处的剖视图。节点盒11上设有安装孔114和加筋板115。安装孔114位于底部112且为贯穿底部112的通孔,在数据中心100中,相邻的预制模块单元10之间可以通过螺栓116与节点盒11上的安装孔114配合的方式固定连接,也可以是预制模块单元10与地基之间通过螺栓 116与节点盒11上的安装孔114配合的方式固定连接。

60.节点盒11的尺寸较大时,易于损坏,且安装孔114的设置减少了节点盒11的结构强度,本实施方式通过在节点盒11的内部间隔设置多个加筋板115,加筋板115将多个安装孔114 隔离,用于增强大尺寸节点盒11的结构强度,防止在地震时,大尺寸的节点盒11变形损坏。参阅图6,支撑板142与加筋板115对应设置,支撑板142可以采用焊接的方式固定至加筋板 115上,以实现支撑板142与节点盒11的固定连接,固定方式简单、组装方便。

61.支撑板142与安装孔114错位设置,第一加强板143、第二加强板144和第三加强板145 也均与安装孔114错位设置,以使支撑板142、第一加强板143、第二加强板144和第三加强板145避让安装孔114。示例性地,支撑板142与安装孔114错位设置是指,在节点盒11和连接件14的排布方向上,支撑板142不会位于安装孔114的上方,支撑板142不会遮挡覆盖安装孔114,也即支撑板142避开安装孔114,以使安装孔114露出,便于后面螺栓116穿过安装孔114进行固定连接。支撑板142与节点盒11固定连接,为了便于后面螺栓116的固定,因此支撑板142、第一加强板143和第二加强板144均需要与安装孔114错位设置以避让安装孔114,避免支撑板142、第一加强板143、第二加强板144和第三加强板145将安装孔114 覆盖导致后面难以进行螺栓116的固定。

62.支撑板142、第一加强板143、第二加强板144和第三加强板145的厚度为5mm-40mm。支撑板142用于为承载板141提供支撑力,第一加强板143、第二加强板144和第三加强板145 用于增加支撑板142的强度以为支撑板142提供支撑力。第一加强板143、第二加强板144和第三加强板145的厚度在5mm-40mm范围内,既能够起到支撑及增强强度的作用,又能防止厚度过大增加制造成本、增大预制模块单元10的整体质量。

63.本实施方式的连接件14位于第一框架梁121和框架柱13的延伸交合形成的角落处,换言之,连接件14位于预制模块单元10的角落处。连接件14的一端抵接至框架柱13上,能够增加连接件14在第一框架梁121延伸方向上的稳定性,当有地震或者其他震动时,连接件14 受力可以抵至框架柱13上,避免连接件14在第一框架梁121延伸方向上晃动。连接件14也可以设置于第二框架梁122和框架柱13的延伸交合形成的角落处,具体参阅连接件14位于第一框架梁121和框架柱13的延伸交合形成的角落处的设置,这里不再赘述。

64.在其他实施方式中,连接件14也可以只包括承载板141,承载板141的一端搭接固定在框架柱13上,一端搭接固定在节点盒11或第一框架梁121或第二框架梁122上,抗震结构件 15固定至承载板141上。本实施方式中不设置支撑板142、第一加强板143、第二加强板144 和第三加强板145,只有承载板141用于承接抗震结构件15的质量,这样就需要增加承载板 141的厚度以使承载板141具有足够的机械强度以支撑抗震结构件15。

65.在一个具体的实施方式中,参阅图7,抗震结构件15为刚性支撑151,刚性支撑151

焊接至承载板141的承载面140。刚性支撑151可以为钢管也可以为其他结构件,刚性支撑151可以通过焊接的方式固定至承载板,固定方式简单、成本低、可靠性好。刚性支撑151能够抵抗地震变形,增强预制模块单元10的抗震能力。其他实施方式中,抗震结构件15还可以是屈曲约束支撑,屈曲约束支撑可以通过焊接的方式固定至承载板141,固定方式简单、成本低、可靠性好。屈曲约束支撑能够吸收很多能量,那么就减少了预制模块单元10本身吸收的能量,防止预制模块单元10在地震等自然灾害中受到损坏。

66.在一个具体的实施方式中,参阅图12和图13,图12是本技术一种实施方式提供的预制模块单元10的结构示意图,图13是图12所示的预制模块单元10组装后的侧视图。抗震结构件15为阻尼器152,预制模块单元10设有第一节点板16和第二节点板17,第一节点板16 和第二节点板17固定至承载板141的承载面140且间隔设置。第一节点板16设有第一连接孔 161、第二节点板17设有第二连接孔171,第一连接孔161和第二连接孔171对应设置,阻尼器152的安装端1521设有第三连接孔(第三连接孔夹设在第一连接孔161和第二连接孔171 之间),阻尼器152的安装端1521夹设于第一节点板16和第二节点板17之间后,销轴(图中未示)依次穿过第一连接孔161、第三连接孔和第二连接孔171,以将阻尼器152固定至第一节点板16和第二节点板17,也即本实施方式通过第一节点板16和第二节点板17将阻尼器 152固定至连接件14,固定方式简单,安装方便。

67.阻尼器152通过第一节点板16和第二节点板17安装至承载板141后,阻尼器152能够沿着销轴的周向方向转动,阻尼器152具有良好的减震作用,能够避免在地震中预制模块单元 10受到损坏。

68.本技术框架40上的连接件14可以与不同结构的抗震结构件15的安装结构匹配、兼容性高、降低了设计成本,能够满足不同场景的抗震堆叠要求,避免了采用不同的抗震结构件15 时需要匹配不同的框架40的问题。

69.以上所述是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。