1.本发明属于汽车组装测试领域,具体为一种安全气囊点爆冲击力测试装置。

背景技术:

2.整车的副驾驶安全气囊在整车中的布置位置以及周边相关零部件(前风挡、仪表板、出风口、前液晶大屏等)的设计都对副驾驶安全气囊的点爆过程起到了至关重要的作用,比如说仪表板上表面距离前风挡距离设定值会极大影响到副驾驶安全气囊点爆的时候是否会打破风挡玻璃。

3.因为仪表板上表面距离前风挡距离的设计值涉及到造型和总布置的前期工作,为了能够明确对这个关键参数设计提出副驾驶安全气囊部分的要求,需要提前获知副驾驶安全气囊在这个环境件设计中起爆之后对前风挡玻璃冲击力值,用以判断前风挡玻璃是否可以承受住气囊冲击,即冲击力值应该小于前风挡玻璃可以承受冲击力值上限。

4.针对气囊冲击力测量,现有副驾驶安全气囊子系统装置,优点是可以根据副驾驶安全气囊周边环境件设计随意调整相关参数进行实验验证,提前获取气囊冲击力值,以提前判断对前风挡玻璃冲击结果,对整车造型和总布置提出设计要求,缺点是调整时间可能比较长,同时无法进行跟随实际的测试情况进行调节。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供了一种新的技术方案,可以提前预研气囊冲击力值,可以准确输出结果,给设计人员提供准确的信息参考。

6.本发明提供的具体方案如下:

7.安全气囊点爆冲击力测试装置,包括

8.基架,具有第一安装台和第二安装台;所述第一安装台、第二安装台均与水平面平行;

9.气囊固定组件,固定在所述第一安装台上;

10.风挡模拟板,通过支架组件安装在所述第二安装台上;所述风挡模拟板的下端与所述支架组件铰接相连;所述风挡模拟板的上端通过滑轮组安装在支架组件上,调节所述滑轮组使得所述风挡模拟板与所述第一安装台之间的夹角得以调节;

11.测力计;其力值传感器粘贴在所述风挡模拟板上,且粘贴的位置与所述气囊固定组件位置正对应。

12.进一步的,所述支架组件还包括升降结构,所述风挡模拟板的下端铰接连接在升降结构上,所述升降结构的升降动作使得所述风挡模拟板的下端相对于所述第一安装台之间的距离得以调节。

13.进一步的,所述升降结构包括升降架、丝杆、第一转盘和铰接座;

14.所述升降架固定在所述第二安装台上;

15.所述丝杆的穿设所述升降架且所述丝杆的下端与所述铰接座螺旋连接;所述第一

转盘固定在所述丝杆的上端;

16.所述风挡模拟板与所述铰接座铰接连接;转动所述第一转盘使得所述丝杆转动,铰接座上下运动实现对风挡模拟板的上下调节。

17.进一步的,所述滑轮组包括第二转盘、长杆,滚轮、滑轮和拉线,所述长杆可转动的设置在所述第二安装台上,所述第二转盘固定在所述长杆的一端,所述滚轮有两个且在所述长杆上间隔设置;所述滑轮同样设置有两个,两个所述滑轮固定在所述基架的顶部且与所述滚轮对应;所述拉线的一端缠绕在所述滚轮上,另一端绕过所述滑轮与所述风挡模拟板的上端连接。

18.进一步的,所述气囊固定组件中设置有凹腔,所述凹腔用于盛放气囊。

19.进一步的,所述气囊固定组件包括底板和设置底板上方的本体部,所述凹腔设置在所述本体部内;所述底板与所述本体部通过支撑板连接。

20.进一步的,所述基架由多个条状的支撑架拼装而成,且所述基架的底部设置移动轮。

21.采用本技术方案所达到的有益效果为:

22.通过设计本方案的测试装置,可以任意调整副驾驶安全气囊中心轴线与仪表板交点到风挡玻璃(风挡模拟板)的z向距离、副驾驶安全气囊中心轴线与风挡玻璃(风挡模拟板)的角度两个参数,进行副驾驶安全气囊子系统冲击力测试,与前风挡玻璃设计可承受冲击力值进行比对,提前判断风挡玻璃是否破碎以及气囊展开姿态等重要结果,给整车造型设计提供重要依据。

附图说明

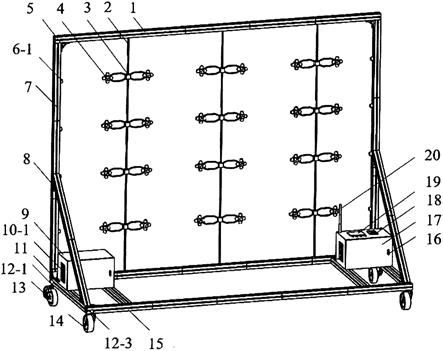

23.图1为本测试装置的整体结构示意图。

24.图2为本装置中基架的结构图,

25.图3为本装置中风挡模拟板、升降结构和滑轮组的组装结构图。

26.图4为气囊固定组件的立体结构图。

具体实施方式

27.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

28.本实施例提供了一种安全气囊点爆冲击力测试装置,通过采用以上测试装置实现对前风挡玻璃设计可承受冲击力值进行比对,提前判断风挡玻璃是否破碎以及气囊展开姿态等重要结果,给整车造型设计提供重要依据。

29.本方案中,参见图1-图4,提供的测试装置包括基架10、气囊固定组件20、风挡模拟板30和测力计40,为了达到更好的测试目的,同时为了便于更好地进行装配,这里在基架10上设置了两个平面台,具体为第一安装台11和第二安装台12;并且所述第一安装台11、第二安装台12均与水平面平行;通过设置两个平台(即第一安装台11和第二安装台12)实现对其余部件的稳定安装。

30.提供的气囊固定组件20固定在所述第一安装台11上;风挡模拟板30通过支架组件安装在所述第二安装台12上;并且所述风挡模拟板30的下端与所述支架组件铰接相连;所

述风挡模拟板30的上端通过滑轮组50安装在支架组件上,调节所述滑轮组50使得所述风挡模拟板30与所述第一安装台11之间的夹角得以调节;测力计40的力值传感器粘贴在所述风挡模拟板30上,且粘贴的位置与所述气囊固定组件20位置正对应。

31.可以理解为,通过利用滑轮组50,可是实现对风挡模拟板30的调节,具体的调节方式为,使得滑轮组50动作,然后风挡模拟板30以铰接点的位置进行转动,从而实现风挡模拟板30与第一安装台11之间的夹角得以改变。这样在进行测试时,操作者可以根据实际的情况进行角度调节,这里完成角度调节主要是实现气囊固定组件20与风挡模拟板30之间的角度参数。

32.本方案中,具体将滑轮组50与风挡模拟板30的上端进行连接,可以更为客观具体的进行参数的测试,通过采用这样的模拟测试装置,前风挡玻璃设计可承受冲击力值进行比对,提前判断风挡玻璃是否破碎以及气囊展开姿态等重要结果,给整车造型设计提供重要依据。

33.下面对本方案的具体组成结构作详细地介绍:

34.本方案中,支架组件还包括升降结构41,所述风挡模拟板30的下端铰接连接在升降结构41上,所述升降结构41的升降动作使得所述风挡模拟板30的下端相对于所述第一安装台11之间的距离得以调节。

35.这里的升降结构41包括升降架、丝杆、第一转盘和铰接座;其中所述升降架固定在所述第二安装台12上;所述丝杆的穿设所述升降架且所述丝杆的下端与所述铰接座螺旋连接;所述第一转盘固定在所述丝杆的上端;所述风挡模拟板30与所述铰接座铰接连接;转动所述第一转盘使得所述丝杆转动,铰接座上下运动实现对风挡模拟板的上下调节。

36.可以理解为,本方案中通过利用了滑轮组50实现了对风挡模拟板30与气囊固定组件20之间的角度进行调节,同时通过这里提供的升降结构41实现风挡模拟板30与气囊固定组件20之间的z向距离进行调节,即采用本方案可以任意调整副驾驶安全气囊中心轴线与风挡玻璃的z向距离、副驾驶安全气囊中心轴线与风挡玻璃的角度两个参数,进行副驾驶安全气囊子系统冲击力测试。

37.本方案中,所述滑轮组50包括第二转盘、长杆,滚轮、滑轮51和拉线52,所述长杆可转动的设置在所述第二安装台12上,所述第二转盘固定在所述长杆的一端,所述滚轮有两个且在所述长杆上间隔设置;所述滑轮51同样设置有两个,两个所述滑轮51固定在所述基架10的顶部且与所述滚轮对应;所述拉线52的一端缠绕在所述滚轮上,另一端绕过所述滑轮51与所述风挡模拟板的上端连接。

38.通过转动第二转盘,使得滚轮对拉线52进行收放;这里采用的拉线52具体为钢索,这样风挡模拟板通过钢索固定连接,可以确保受到安装在气囊固定组件20中的气囊冲击后弹起,既获取了冲击力值,又可确保装置不会受到过大冲击力破坏,可反复使用;当然,这里的冲击力点与测力计40的力值传感器对应,这样通过测力计40能够准确的测得气囊弹起后的具体数据。

39.具体的,在所述气囊固定组件20中设置有凹腔,这里的所述凹腔用于盛放装配气囊。所述气囊固定组件的具体组成包括底板21和设置底板上方的本体部22,上文提及的所述凹腔设置在所述本体部22内;所述底板21与所述本体部22之间通过支撑板23连接。

40.为了减轻整个测试装置的重量,本方案中,所述基架10由多个条状的支撑架拼装

而成,并且在所述基架的底部设置移动轮,方便整个设备的移动。

41.本技术方案通过设计本方案的测试装置,可以任意调整副驾驶安全气囊中心轴线与仪表板交点到风挡玻璃(风挡模拟板)的z向距离、副驾驶安全气囊中心轴线与风挡玻璃(风挡模拟板)的角度两个参数,进行副驾驶安全气囊子系统冲击力测试,与前风挡玻璃设计可承受冲击力值进行比对,提前判断风挡玻璃是否破碎以及气囊展开姿态等重要结果,给整车造型设计提供重要依据。

42.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。