本发明涉及一种印版以及用于该印版的聚合物涂层材料。特别是,本发明涉及一种聚合物纳米复合材料,其作为具有满足现代印刷要求的摩擦学性能的单涂层用于印版,特别是用于凹印印版或滚筒、结构印版或滚筒、压印印版或滚筒、以及凸印印版或滚筒、或者涂布辊和着墨辊(例如用于柔版印刷)。

背景技术

术语印版在下文中特别是用作凹印印版、凸印印版、或用于压印的结构印版的通用术语,也针对涂布辊或着墨辊使用。凹印印版或凸印印版特别是用于印刷各种物品,例如杂志和包装,而结构印版则用于在多为柔软的表面上压印出类似浮雕的结构。

在凹版印刷的情况下,主要使用具有金属基体的凹印滚筒,该金属基体在圆周上涂覆有电镀涂层。成像层由铜制成,其上涂有硬铬层作为磨损保护。然后,借助机械雕刻刀或激光在电镀铜表面进行雕刻,这就是实际的印版。在此已证明有用的是,以小凹陷的形式进行雕刻,即所谓的网穴,该网穴在随后的印刷过程中吸收印刷油墨并将其转移到待印刷的物体上,例如纸片材或塑料片材上。

在印版上、特别是在凹印滚筒或结构滚筒上电镀合适的涂层是复杂的并且需要多个制造步骤。

为了避免昂贵的金属电镀,已经考虑用能够通过紫外光固化的聚合物层涂覆凹印滚筒的金属基体。在此,由于固化需紫外线辐射穿透,因此可紫外线固化的聚合物层大多是透明的。如果通过添加添加剂降低透明度,则穿透的紫外线辐射的穿透深度或能量密度也会降低。因此,存在这样的风险,即层厚越大或透明度越低,聚合将无法完全发生,并且无法达到聚合物层的完全固化。

透明聚合物层的结构化,特别是表面结构的产生(例如以用于吸墨或压印的网穴或结构的形式)通常只能借助紫外激光器来实现。然而,紫外激光器价格昂贵、运行缓慢且维护成本高。由于凹版印刷要求表面快速结构化,即需要在表面快速产生印版,因此紫外激光器仅适用于有限的范围。

在透明(聚合物)层上使用更快的、工业上可用且价格低廉的、具有足够烧蚀质量的红外激光器(IR激光器)通常是不可能的,因为红外光不会被透明层吸收,因此红外光会穿过聚合物层到达(例如金属的)基体并且在该基体处才产生烧蚀效果。因此无法在用于制造凹印网穴的透明聚合物层的表面实现烧蚀并因此实现结构化。

作为对凹印滚筒上的聚合物层进行紫外线固化的替代方案,也可以考虑热固化,但由于加温时间长,因此并不适宜。应当注意的是,凹印滚筒通常由实心的钢制或铝制主体制成,并且通常设计为具有或不具有焊接轴的厚壁管。加热如此巨大的主体需要相应的时间。

凹版印刷中常用的网穴的最大深度例如为40微米。因此,考虑到滚筒的径向振摆、加工过程中的附加物以及避免散射光,聚合物层的最小层厚为100微米。如果考虑到当前实践中滚筒组内部的分级,则甚至必须达到250微米至300微米的最大层厚。分级应理解为在印刷机(例如具有6个滚筒)的滚筒组内部的直径分级,其中从第一个印刷滚筒到下一个印刷的滚筒的直径差通常为0.02毫米。在未标准化的印刷机中,这应可补偿印刷片材的伸长或收缩,以在基材上精确匹配地印刷图像。

因此,问题在于,虽然存在可紫外线固化的聚合物层,但它是透明的,因此只能通过质量足够的紫外激光器成像。另一方面,可以通过更快的红外激光器结构化的聚合物层由于透明度不足而无法紫外线固化(至少无法在整个层厚上),因此需要热固化,而这又是非常耗时和耗能的。

技术实现要素:

本发明的目的在于实现印版的简单的聚合物涂覆,其能够可靠地制造涂层并快速地产生表面结构(凹版/凸版或压印版),同时具有足够的使用寿命和高印刷质量或压印质量。

根据本发明,该目的通过具有聚合物涂层的印版和用于涂覆金属或非金属的印版(例如金属或非金属的滚筒)的相应涂层材料来实现。

在此描述一种用于涂覆印版的涂层材料,其具有能够通过紫外光聚合形成聚合物基体的液态的起始材料和能够共价结合到该起始材料的聚合物基体中的填料,其中该填料的尺寸为亚微米级,并且其中通过该填料在起始材料中引起比在无填料的情况下明显更高的红外线辐射吸收。

因此,涂层材料涉及涂布到滚筒、特别是印刷滚筒的外圆周上并在该处形成期望的聚合物层的材料。因此,此处指定的涂层材料仍处于液态的起始状态。只有在被紫外光照射之后,聚合才被引发并且该起始材料固化。然后,可以借助于红外线辐射,特别是通过红外激光器或近红外(NIR)激光器,对聚合物层的外表面进行结构化和/或标记,或者也可以进行编码。

因此,起始材料通过紫外光聚合,然后通过红外线辐射结构化。在此,通过添加填料提高红外线吸收,由此才能进行实际的激光烧蚀(表面结构化)。由于其亚微米级的尺寸,填料以颗粒形式或颜料形式存在并且提高了红外线辐射吸收。

特别是波长为780纳米至3000纳米、尤其是至1064纳米的近红外线辐射已被证明适合作为红外线辐射。

起始材料例如可以是紫外线固化的预聚物混合物或单体混合物,其基于自由基紫外线固化体系的丙烯酸酯。在此,复合物层包含多种能够通过紫外线辐射固化而交联的多功能的单体、低聚物和/或聚合物。此外也可以使用粘合媒介。

亚微米级填料可以由金属氧化物和/或半金属氧化物组成。例如金属氧化物涂覆的云母适合作为金属氧化物。在此,金属氧化物多为二氧化钛(即TiO2)或(Sn,Sb)O2。

亚微米级填料可以以颜料形式或颗粒形式存在,其中尺寸可以在100纳米至999纳米之间的范围内。这种粒径适合吸收红外线辐射或近红外线辐射。

除了亚微米级填料之外,涂层材料还可以具有其他填料、特别是纳米级填料,其可以是粉末形式的纳米级金属氧化物或半金属氧化物、或者有机金属颗粒。Al2O3、SiO2、TiO2、ZrO2或有机金属颗粒已被证明是特别有利的。这些颗粒用于提高涂层的耐磨性。

亚微米级填料和纳米级填料可以确保紫外线辐射的透射,从而使起始材料能够完全聚合。因此,填料颗粒允许紫外线辐射的透射达到紫外线引发聚合所需的程度。由此可以实现起始材料的完全固化或完全聚合,以便在待涂覆对象上获得牢固粘附的聚合物层。

涂层材料尤其可以是导电的和/或不带静电的。令人惊讶的是,该材料不会带静电,但却是导电的。这方面是有利的,因为印刷过程中经常使用溶剂型印刷油墨,其加工需要一定程度的防爆保护。因此,如果可以避免放电过程甚至引燃过程,就是有利的。原则上,可以通过添加炭黑使聚合物具有导电性。然而,这种措施会损害紫外线辐射的透过性并危及聚合物层的完全固化。而通过添加根据本发明提供的填料,就无需添加炭黑。

涂层材料或能够通过紫外线辐射由涂层材料制成的聚合物层可以在高磨蚀性和溶剂型的印刷油墨或涂层剂的影响下抵抗印刷过程中固有的机械(磨损)应力。由此,借助于该涂层材料可以产生对于印刷过程持久稳定的、满足印刷时的摩擦学要求的聚合物层。

提供一种印版,其具有基体,其中在该基体的表面上至少部分地涂覆有由紫外光诱发聚合的聚合物层,其中该聚合物层包含亚微米级填料,并且其中通过填料在该聚合物层中引起比在聚合物层中无填料的情况下更高的红外线辐射吸收。

术语“印版”在上下文中理解为大量不同的应用和类型的通用术语。特别是,术语“印版”应理解为凹印印版(例如凹印滚筒)、凸印印版(例如凸印滚筒)或用于压印的结构印版(例如结构滚筒或压印滚筒)、以及例如可以用于柔版印刷的涂布辊或着墨辊。凹印印版或凸印印版可以用于印刷各种物品,例如杂志和包装,而结构印版则用于在多为柔软的表面上压印出类似浮雕的结构。印版可以设计成圆柱形的或平面的。

相应的,基本规定了印版的基体可以设计成圆柱形的或平面的。在圆柱形基体的情况下,承载聚合物层的表面相应地可以是基体的圆周表面。

在此,基体通常由金属制成,例如钢或铝。然而,基体也可以由塑料、玻璃纤维复合材料、碳纤维复合材料或弹性体形成。

印版或印刷滚筒上涂覆有上述涂层材料,然后用紫外光照射该涂层材料以引起聚合。因此,上文指定的涂层材料代表起始状态,而印版上的聚合物层代表最终状态。在本申请的框架下,该聚合物层也被称为纳米复合材料。

在被涂覆到基体上并发生聚合之后,聚合物层可以被机械再加工,例如通过磨削、抛光、车削、铣削或旋转铣削。由此,通过在外侧涂覆的聚合物层可以提高尺寸精度和(例如在印刷滚筒的情况下的)圆度。

可以通过近红外线辐射(NIR)在聚合物层的表面上产生网穴结构、浮雕结构或凸印结构。特别是,可以借助于近红外激光器在聚合物层的表面上产生凹陷形式的结构,即所谓的网穴。例如,随后在实际的凹版印刷过程中,油墨被引入这些网穴,然后被转移到待印刷的基材上。

聚合物层在用近红外线辐射照射之前可以是不透明的,通过用近红外线辐射照射能够在聚合物层中引起颜色变化。这种颜色变化例如可以意味着从“不透明亮”变为“不透明暗”,或是反过来。其他的颜色变化也是可能的。

这例如对于上述标记(例如记号或编码)也很有帮助,因为可以很好地识别深色记号。根据所使用的材料,其他的颜色变化也是可能的。

由如下近红外线辐射就可以引起聚合物层中的颜色变化,即该近红外线辐射的强度低于产生网穴结构所需的近红外线辐射的强度。因此,用较低强度的近红外线辐射不能引起机械烧蚀或激光烧蚀,但已经可以引起颜色变化。这例如可以用于将标记或编码置入聚合物层中,以便以此方式识别或编码整个印版或整个印刷滚筒。

借助于低强度近红外线辐射打上的标记或编码可以包含数据,这些数据能够由机器读取。这实现了对制成的印版的自动处理。

除了混配亚微米级填料之外,聚合物层还可以混配纳米级填料。由此可以提高聚合物层的耐磨性,从而在印刷操作中实现印刷滚筒更长的使用寿命或运行时间。

额外的纳米级填料特别适用于提高耐磨性。其可以是金属氧化物和/或半金属氧化物(例如Al2O3、SiO2、TiO2、ZrO2)、或者有机金属颗粒。

一种利用上述涂层材料制作印版的方法,其步骤如下:

-将该涂层材料涂覆到印版的基体表面上;

-通过由紫外线辐射引起的聚合反应使该涂层材料固化形成聚合物层;

-用近红外线辐射照射该聚合物层,以在该聚合物层中产生表面结构。

在辐照聚合物层之前,作为扩展工艺步骤,可以通过合适的制造工艺(例如车削、磨削、铣削、旋转铣削)来加工固化的聚合物层的表面,以获得所需的表面质量。该工艺步骤是可选的,如果涂层质量满足后续印刷过程的要求,则可以省略该工艺步骤。

本发明的一些方面和不同的实施方式总结如下。

如上所述,根据本发明,将由金属氧化物或半金属氧化物制成的亚微米级填料添加到聚合物中。该填料提高了用于激光微结构化的近红外线辐射的吸收。但同时允许紫外线辐射的透射达到紫外线引发聚合所需的程度。

通过加入近红外线添加剂(亚微米级填料),在使用特定的近红外线辐射率时会发生颜色变化。此外,近红外线激光可加工性得到提高,因为通过该添加剂使得近红外线辐射更好地被吸收。

由于这种颜色变化,由激光在表面上烧蚀产生的网穴在聚合物层表面清晰可见。

此外,使用较低功率的近红外线激光器,也可以在表面不发生烧蚀的情况下实现颜色变化。

因此,在涂层较厚的情况下,涂层材料或所合成的聚合物层也能够通过紫外线硬化。同时,由于亚微米级填料,聚合物层是不透明的,从而可以通过近红外激光器(例如脉冲激光源)进行加工,而辐射不会穿过聚合物材料。相反,近红外线辐射耦合到聚合物层的表面并可以进行烧蚀。特别是,可以使用脉冲激发的近红外线超短脉冲激光器(USP激光器)。

凹印滚筒上的颜色变化发生在成像表面上,同时发生材料烧蚀。而使用较低的激光功率,也可以在不烧蚀材料的情况下发生颜色变化。因此可以使得由激光产生的字样在材料表面清晰可见,这可以有利地应用于识别或者(机器)数据的置入。非破坏性的颜色变化例如可以用于:借助于印刷滚筒识别系统的二维码进行识别;或者存储所需的数据,例如聚合物(起始材料)的批号、制造日期、直径、粗糙度、紫外线固化工艺、订单号(服务中心)、品牌标识。

这种标记也可以用作在印刷单元中对凹印滚筒进行精确套准定位的零点、以及用作通过扫描仪将数据直接传输给印刷机从而预先装备机器的零点、或者仅用作可人眼识别的印刷滚筒的标识。后者以前只能借助光学辅助设备(例如显微镜)实现。

特别是由于额外添加了纳米级填料,对于例如在凹版印刷中占多数的具有刮刀、油墨、基材的系统来说,材料还具有足够的耐磨性。特别值得一提的是,凹版印刷需要非常均匀的非印刷表面,该表面对刮刀、基材和油墨具有耐磨性,因此,综合起来是一个合适的摩擦学系统。

附图说明

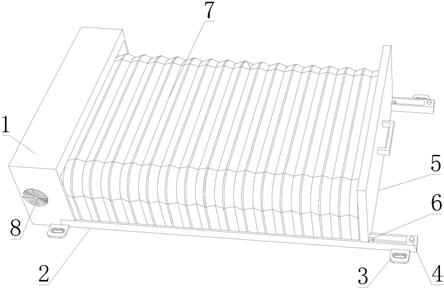

上述这些和其他的优点和特征在下文中参照示例借助于图1进行说明。

图1示意性地示出了用作印版的、具有根据本发明的聚合物层的印刷滚筒的截面。

具体实施方式

图1示出了圆柱形基体1,其可以由金属、非金属或塑料构成。该基体1是实际用作印版的印刷滚筒,其例如可以作为凹印滚筒安装在印刷机中。参照图1的示例,依照凹版印刷工艺对本发明进行说明。然而,本发明也可以用于凸版印刷工艺、或用于结构印版或压印印版。基体也可以由塑料、玻璃纤维复合材料、碳纤维复合材料或弹性体或这些材料的组合构成。

在基体1的圆柱体的圆周表面上形成聚合物层2,该聚合物层基于纳米复合材料,其中将各种填料添加到该聚合物层2中。聚合物层2基本上由能够用紫外光固化的丙烯酸酯或丙烯酸酯混合物构成。此外,在聚合物层2中加入填料3。填料3特别是亚微米级填料,其颗粒或颜料的尺寸范围在100纳米至999纳米之间。这些填料用于提高红外线辐射的吸收,并由此改善激光烧蚀(laser ablation),这在上文的一般部分中已经进行过说明。

此外,图1示出了紫外光源4,通过其可以产生紫外线辐射5。紫外线辐射5特别用于聚合作为聚合物层2的基础的可流动的起始材料(即特别是丙烯酸酯或丙烯酸酯混合物),并因此用于生成和硬化聚合物层2。

此外,图1示出了近红外激光器6(红外激光器),通过其可以产生近红外线辐射7。该近红外激光器6可以是USP(超短脉冲)激光器。

借助于照射在聚合物层2上的红外线辐射7,可以在聚合物层2的表面上生成呈凹陷形式的网穴8,这些网穴用于在随后的凹版印刷过程中接收实际的印刷油墨。

网穴8可以具有不同的形状和截面。网穴的进口截面例如可以是正方形、矩形、菱形、三角形或圆形。其他形状也是可能的。网穴8从该进口截面延伸到深处或到材料中,这里也可以是不同的形状。

在凸版印刷的情况下,印刷油墨相应地不以通常的方式引入网穴8中,而是涂布到剩余的印刷点或面上。在压印的情况下,会在表面形成浮雕,然后将其压入载体材料中。

紫外光源4和近红外激光器6在图1中并排示出。然而有利的是,它们也可以布置在不同的设备或加工站中。特别是可以设置加工站,其用于在基体1上生成聚合物层2。然后,以此方式制造的印刷滚筒可以在未示出的另一加工站中进行机械加工,以使聚合物层2的表面平滑并改善圆度。这里例如适用磨削工艺、车削、抛光、铣削或旋转铣削。

在这之后才能在“结构化”工艺步骤中将印刷滚筒引入工作站,该工作站中具有近红外激光器6,以便在聚合物层2的表面上产生网穴8,并由此生成印刷图案(印版)。

此外,在聚合物层2的表面中展示了标记区9。如上所述,可以利用较低强度的红外线辐射,在聚合物层2中仅引起颜色变化而不发生激光烧蚀(即表面的结构化)。由此,例如可以产生标记区9,其中可以存储诸如二维码或其他编码的信息。

只有在用更高强度的红外线辐射7照射时,才能通过激光烧蚀产生实际的网穴8。

下面给出了制备纳米复合材料的不同示例。

示例1:

在250毫升的搅拌容器中搅拌56克Ebecryl 837、14克Sartomer SR 494、1.75克DYNASALAN VTMO、和64毫克马来酸在0.64克水中的溶液。此后,在持续搅拌的同时,在120分钟的过程中加入5-40m%的Almal纳米粉末并继续搅拌3小时。加入2.6克DYNASALAN VTMO和5.2克Iriotec 8210后,必须将混合物再搅拌3小时。

示例2:

在250毫升的搅拌容器中搅拌23克Ebecryl 1290、46.4克Sartomer SR 494、12.5克DYNASALAN VTMO、和460毫克马来酸在4.6克水中的溶液。此后,在持续搅拌的同时,在120分钟的过程中加入5-40m%的Almal纳米粉末并继续搅拌4小时。加入2.8克DYNASALAN VTMO和5.6克Iriotec 8210后,必须将混合物再搅拌3小时。

示例3:

在250毫升的搅拌容器中搅拌56克Ebecryl 837、14克Sartomer SR 494、1.35克DYNASALAN VTMO、和48毫克马来酸在0.48克水中的溶液。此后,在持续搅拌的同时,在120分钟的过程中加入5-20m%的ZrO2纳米粉末。继续搅拌3小时,然后在混合物中加入3.0克Sartomer SR 297。加入2.6克DYNASALAN VTMO和5.2克Iriotec 8210后,必须将混合物再搅拌3小时。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。