lc型连接器及其前壳

技术领域

1.本实用新型实施例涉及光纤连接器技术领域,尤其涉及一种lc型连接器及其前壳。

背景技术:

2.现有的lc型连接器都设置有前壳包裹插芯组件等器件,现有的一种lc型连接器的前壳包括中部沿轴向贯穿设有供插芯组件插入的插孔的壳体以及自所述壳体的一侧外壁靠前端处向后端斜向外延伸而成用于与相对接的适配器配合卡接的弹性悬臂,所述弹性悬臂包括自所述壳体一侧面靠前部位置凸出预定高度的基台以及自所述基台靠所述主壳体后端一侧的顶部朝向所述壳体的后端方向并斜向外侧延伸形成的悬臂部。由于基台是自壳体一侧面凸出形成的,在此位置处的材料厚度相当于是基台高度与壳体壁厚之和,比壳体其他部位的厚度要大,在注塑成型时,容易出现插孔缩水现象,插孔尺寸不稳定,还影响结构强度。

技术实现要素:

3.本实用新型实施例要解决的技术问题在于,提供一种lc型连接器的前壳,能在注塑成型时有效避免出现插孔缩水现象。

4.本实用新型实施例进一步要解决的技术问题在于,提供一种lc型连接器,能有效实现对位组装。

5.为了解决上述技术问题,本实用新型实施例首先提供以下技术方案:一种lc型连接器的前壳,包括中部沿轴向设有插孔的壳体以及自所述壳体的一侧外壁靠前端处向后端斜向外延伸而成的弹性悬臂,所述弹性悬臂包括自所述壳体一侧面靠前部位置凸出预定高度的基台以及自所述基台靠所述壳体后端一侧的顶部朝向所述壳体的后端方向并斜向外侧延伸形成的悬臂部,所述基台的前端面靠两侧处分别向所述基台的后端方向凹陷预定深度形成有凹槽,两个所述凹槽之间形成具有预定厚度以分隔开两个所述凹槽的分隔墙,两个所述凹槽远离所述分隔墙的一侧还贯通至所述基台对应一侧的外侧面而形成侧向开口。

6.进一步的,所述凹槽为贯通至所述基台顶面的缺口槽。

7.进一步的,两个所述凹槽对称设置在分隔墙的两侧。

8.进一步的,所述分隔墙分别至两个所述凹槽在所述基台对应一侧的外侧面的侧向开口的距离不相等。

9.进一步的,所述分隔墙的厚度与所述凹槽的各个槽壁的厚度相同。

10.进一步的,所述凹槽的各个内壁面均为平面且分别与所述凹槽对应的外壁面平行。

11.进一步的,所述凹槽的内底壁面与所述壳体连接所述基台的一侧面相平齐。

12.另一方面,为了解决上述进一步的技术问题,本实用新型实施例再提供以下技术方案:一种lc型连接器,包括如上述任一项所述的前壳。

13.采用上述技术方案后,本实用新型实施例至少具有如下有益效果:本实用新型实施例通过在弹性悬臂的基台的前端面靠两侧形成向基台的后端方向凹陷预定深度的凹槽,可以有效降低壳体在基台位置处的材料厚度,从而能方便地在注塑成型时避免出现插孔缩水现象,可以保证插孔尺寸稳定,而且凹槽贯通所述基台的前端面和相应外侧面的,便于模具设计以及在成型时装拆模具;另外,两个凹槽之间形成具有预定厚度的分隔墙,也保证基台的结构强度。

附图说明

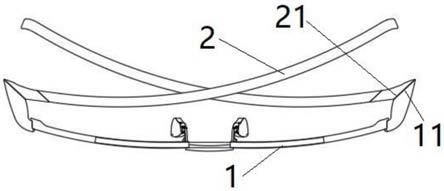

14.图1为本实用新型lc型连接器的前壳一个可选实施例的结构示意图。

15.图2为本实用新型lc型连接器的前壳又一个可选实施例的结构示意图。

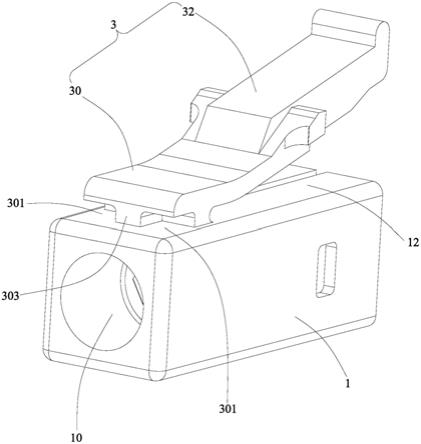

16.图3为本实用新型lc型连接器的前壳一个可选实施例沿凹槽的1/2高度平面剖切的立体剖视结构示意图。

17.图4为本实用新型lc型连接器的前壳又一个可选实施例沿凹槽的1/2高度平面剖切的立体剖视结构示意图。

具体实施方式

18.下面结合附图和具体实施例对本技术作进一步详细说明。应当理解,以下的示意性实施例及说明仅用来解释本实用新型,并不作为对本实用新型的限定,而且,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

19.如图1所示,本实用新型一个可选实施例提供一种lc型连接器的前壳,包括中部沿轴向设有插孔10的壳体1以及自所述壳体1的一侧外壁靠前端处向后端斜向外延伸而成的弹性悬臂3,所述弹性悬臂3包括自所述壳体1一侧面靠前部位置凸出预定高度的基台30以及自所述基台30靠所述壳体1后端一侧的顶部朝向所述壳体1的后端方向并斜向外侧延伸形成的悬臂部32,所述基台30的前端面靠两侧处分别向所述基台30的后端方向凹陷预定深度形成有凹槽301,两个所述凹槽301之间形成具有预定厚度以分隔开两个所述凹槽301的分隔墙303,两个所述凹槽301远离所述分隔墙303的一侧还贯通至所述基台30对应一侧的外侧面而形成侧向开口。

20.本实用新型实施例通过在弹性悬臂3的基台30的前端面靠两侧形成向基台30的后端方向凹陷预定深度的凹槽301,可以有效降低壳体1在基台30位置处的材料厚度,从而能方便地在注塑成型时避免出现插孔10缩水现象,可以保证插孔10尺寸稳定,而且凹槽301贯通所述基台30的前端面和相应外侧面的,便于模具设计以及在成型时装拆模具;另外,两个凹槽301之间形成具有预定厚度的分隔墙303,也保证基台30的结构强度。

21.在本实用新型一个可选实施例中,如图2所示,所述凹槽301为贯通至所述基台30顶面的缺口槽。本实施例将凹槽301设计为缺口槽,模具设计更加的简单,更方便成型。

22.在本实用新型又一个可选实施例中,如图3所示,两个所述凹槽301对称设置在分隔墙303的两侧。本实施例中,两个所述凹槽301对称设置在分隔墙303的两侧,分隔墙303两侧的凹槽301采用相同尺寸深度加工成型,成型方便。

23.在本实用新型再一个可选实施例中,如图4所示,所述分隔墙303分别至两个所述凹槽301在所述基台30对应一侧的外侧面的侧向开口的距离不相等。本实施例中,将分隔墙

303采用上述方式设置成型,其两侧的凹槽301采用非对称式的设计方便,同样也能有效削减基台30的壁厚。

24.在本实用新型另一个可选实施例中,如图1所示,所述分隔墙303的厚度与所述凹槽301的各个槽壁的厚度相同。本实施例中,通过将分隔墙303的厚度设置为与凹槽301的各个槽壁的厚度相同,避免基台30的局部壁厚过大而出现缩水,成型也方便。

25.在本实用新型再一个可选实施例中,如图1所示,所述凹槽301的各个内壁面均为平面且分别与所述凹槽301对应的外壁面平行。本实施例中,通过凹槽301的各个内壁面均为平面且分别与所述凹槽301对应的外壁面平行,有利于模具设计以及注塑成型。

26.在本实用新型又一个可选实施例中,如图1所示,所述凹槽301的内底壁面301a与所述壳体1连接所述基台30的一侧面12相平齐。本实施例将凹槽301的内底壁面301a设计为与所述壳体1连接所述基台30的一侧面12相平齐,而有利于模具设计以及注塑成型。

27.另一方面,本实用新型实施例提供一种lc型连接器,包括如上述实施例所述的前壳。本实施例采用如同上述实施例的前壳,能有效实现lc型连接器的前壳与其他组件准确的对位组装。

28.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。