1.本技术涉及特种电线的技术领域,尤其是涉及一种阻燃排线挤塑设备。

背景技术:

2.pvc排线一般是将电源线或者信号线呈带状排列,再以防护套挤塑成带状的排线,用于活动部件及活动区域内的数据传输。pvc排线通常由线芯和防护套组成,相邻两根导线之间的间距一般为2.0mm或2.5mm,通常pvc排线的防护套由阻燃、耐油、耐霉菌等原料制成,用以赋予pvc排线耐火、耐油和耐霉菌的性能。

3.相关技术中,pvc排线在加工成型的过程中,通常包括以下工艺步骤:导线经排线机排列成带状,挤出机将防护套的原料熔融挤出后,熔融原料从模具上方入口运输至模具内的空腔中,排列好的导线从模具一侧穿过装载有熔融原料的空腔,排列好的导线从模具另一侧离开并初步成型,初步成型的pvc排线经校准机进行校准,而后pvc排线经冷却装置进行冷却成型并风干,pvc排线最终由收卷装置进行收卷。

4.针对上述中的相关技术,申请人发现在实际生产过程中,由于通常要赋予pvc排线以良好的阻燃、耐霉菌等性能,因而需要对防护套的原料组成进行调整或改性,原料组成调整或改性后,经挤出机熔融挤出后的原料的流动性可能相较于调整前原料的流动性会下降,进而可能导致熔融挤出后的原料无法较好地运动至模具内,最终可能导致pvc排线的防护套成型得不均匀产生次品。

技术实现要素:

5.为了改善熔融挤出后的原料流动性下降后导致pvc排线防护套成型得不均匀的问题,本技术提供一种阻燃排线挤塑设备。

6.本技术提供的一种阻燃排线挤塑设备采用如下的技术方案:

7.一种阻燃排线挤塑设备,包括模具本体,所述模具本体内形成有空腔,所述模具本体安装有与所述空腔相连通的进料头,所述进料头上安装有用于与挤出机相连的连接头,所述连接头侧壁连接有加压组件,所述加压组件包括气源、加压管和加压头,所述气源与所述加压管相连,所述加压管与所述连接头连通,所述加压头位于所述连接头内并与所述加压管连接,所述加压头用于引导气流沿所述进料头内壁运动。

8.通过采用上述技术方案,连接头用于将挤出机熔融挤出的物料引流至模具本体的进料头内,气源将加压气体向加压管内运输,加压气体通过加压头运动至进料头内,加压气体通过对进料头内壁上的熔融物料进行冲击,促使熔融物料向模具本体内运动,一定程度上缓解了熔融挤出后的物料流动性不好无法及时运动至模具本体内的问题。

9.可选的,所述进料头外周壁设置有外螺纹,所述连接头包括连接段和与所述连接段相连的安装段,所述连接段内壁设置有内螺纹,所述安装段的内径小于所述连接段的内径,所述加压头通过固定件固定安装于所述安装段。

10.通过采用上述技术方案,连接段与进料头螺纹配合的方式,使得方便对连接头和

进料头进行拆卸并清理连接头、进料头内壁上的残留物料;另一方面,安装段内径小于连接段内径的设置,使得安装后进料头的顶端能够抵接在安装段处,进而形成进料头内通道和安装段内通道的衔接,减少物料在进料头与安装段过渡处的停流量。

11.可选的,所述加压头包括连接部和与所述连接部相连的引导部,所述固定件设置为固定螺栓,所述固定螺栓穿过所述连接部并与所述安装段连接,所述加压管与所述连接部侧壁连接,所述连接部和所述引导部内形成有供气流通过的引气通道。

12.通过采用上述技术方案,连接部和固定螺栓的设置,用于实现加压头在安装段上的装卸工作;引导部和引气通道的设置,使得加压气流进入进料头内的通道后能够沿进料头内壁方向运动,从而带动进料头内壁上的物料向模具本体内运动,提高加压气流对物料的流动性影响。

13.可选的,所述连接部设置有定位块,所述安装段开设有供所述定位块卡接的定位槽。

14.通过采用上述技术方案,连接部上的定位块和安装段上的定位槽的设置,一方面,起到了加压头在安装段上的初步固定的作用;另一方面,为加压头在安装段上的安装位置起到了定位的作用,方便后续将加压头内的引气通道与加压管相连通。

15.可选的,所述进料头内形成有进料通道,所述进料通道的直径从靠近所述模具本体的一端至远离所述模具本体的一端呈逐渐增大设置。

16.通过采用上述技术方案,进料通道呈倒置的圆台状的设置,使得加压气流通过进料通道时,具有不同的流速,从而对进料通道内的物料产生进一步的冲击,进而进一步提高加压气流对增大物料流动性的效果。

17.可选的,所述连接头侧壁安装有连接管,所述连接管一端端部设置有螺纹连接头,所述螺纹连接头与所述连接部侧壁螺纹连接,所述连接管另一端通过法兰盘与所述加压管连接。

18.通过采用上述技术方案,螺纹连接头和连接部的设置,实现了连接头与加压头的可拆卸连接,同时,连接头与加压管通过法兰连接的方式,方便实现对连接头、连接管以及加压管之间的安装和拆卸。

19.可选的,所述加压管上安装有用于控制所述加压管启闭状态的球阀。

20.通过采用上述技术方案,球阀的设置,使得工作人员可通过调整球阀的开度来调整进入进料头内的加压气流量,尽可能避免了因加压气流过大而对模具本体内的导线形成冲击,一定程度上保证了物料流动性的同时兼顾了导线外的防护套的成型质量。

21.可选的,所述模具本体安装有进料头的侧壁上安装有出气管,所述出气管与所述空腔连通,所述模具本体与所述出气管相连处开设有呈圆台状的出气口。

22.通过采用上述技术方案,出气管的设置,起到了对进入模具本体内的加压气流的回收和疏导作用,同时圆台状的出气口的设置,相较于普通出气口而言,一定程度上能够增大疏导加压气流时的流速,一定程度上提高加压气流离开模具本体内的速率。

23.可选的,所述模具本体两侧分别安装有第一导向板和第二导向板,所述第一导向板沿水平方向间隔开设有供导线穿过的导向孔,所述第二导向板沿水平方向间隔开设有注射口。

24.可选的,所述模具本体两侧分别设置有前封盖和后封盖,所述前封盖和所述后封

盖均通过螺栓固定安装于所述模具本体,所述前封盖和所述后封盖分别用于将所述第一导向板和所述第二导向板抵紧安装于所述模具本体。

25.通过采用上述技术方案,第一导向板上导向孔的设置,起到引导导线进入模具本体内进行防滑套成型的作用,第二导向板上注射口的设置,起到了成型防护套形状的作用;同时前封盖和后封盖的设置,起到了对第一导向板和第二导向板在模具本体上的安装作用。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.通过气源将加压气体向加压管内运输,加压气体通过加压头运动至进料头内,加压气体对进料头内壁上的物料进行冲击,促使熔融物料向模具本体内运动,一定程度上缓解了熔融挤出后的物料流动性不好无法及时运动至模具本体内的问题;

28.通过球阀的设置,使得工作人员可通过调整球阀的开度来调整进入进料头内的加压气流量,尽可能避免了因加压气流过大而对模具本体内的导线产生冲击,一定程度上保证了物料流动性的同时兼顾了导线外的防护套的成型质量。

附图说明

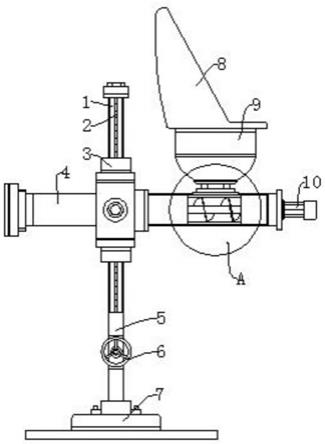

29.图1是本技术实施例1的爆炸结构示意图;

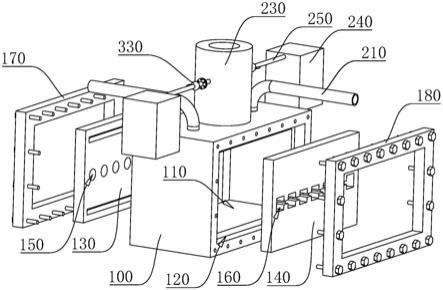

30.图2是图1中模具本体的剖视结构示意图;

31.图3是图2中a部分的局部放大示意图;

32.图中,100、模具本体;110、空腔;120、阶梯槽;130、第一导向板;140、第二导向板;150、导向孔;160、注射口;170、前封盖;180、后封盖;190、进料头;200、进料通道;210、出气管;220、出气口;230、连接头;231、连接段;232、安装段;240、气源;250、加压管;260、加压头;261、连接部;262、引导部;270、引气通道;280、定位块;290、定位槽;300、固定螺栓;310、连接管;320、螺纹连接头;330、球阀。

具体实施方式

33.以下结合附图1-3,对本技术作进一步详细说明。

34.一种阻燃排线挤塑设备,参照图1,包括模具本体100,模具本体100内形成有供导线加工成型防护套的空腔110,模具本体100的两侧呈打开状态并与外界连通,模具本体100的两侧侧壁处形成有阶梯槽120。两个阶梯槽120内分别卡接安装有第一导向板130和第二导向板140,第一导向板130位于导线进料端,第二导向板140位于导线出料端。第一导向板130沿水平方向间隔开设有多个供导线穿过的导向孔150,第二导向板140沿水平方向间隔开设有多个注射口160,相邻的两个注射口160相互连通。

35.参照图1,安装有第一导向板130的模具本体100处可拆卸连接有前封盖170,前封盖170通过多个螺栓固定安装于模具本体100,前封盖170在螺栓的作用下将第一导向板130抵紧在阶梯槽120内;安装有第二导向板140的模具本体100处可拆卸连接有后封盖180,后封盖180通过多个螺栓固定安装于模具本体100,后封盖180在螺栓的作用下将第二导向板140抵紧在阶梯槽120内。

36.参照图1和图2,模具本体100顶端固定安装有与空腔110相连通的进料头190,进料头190外周壁设置有外螺纹,进料头190内形成有呈倒圆台状的进料通道200,进料通道200

的直径从靠近模具本体100的一端至远离模具本体100的一端呈逐渐增大设置。模具本体100顶端固定安装有两根出气管210,两根出气管210位于进料头190两相对侧,出气管210与空腔110相连通,模具本体100内壁与出气管210相连处开设有呈圆台状的出气口220,用以加速加压气体离开空腔110。

37.参照图2和图3,进料头190处通过螺纹连接有用于与挤出机相连的连接头230,连接头230包括连接段231和与连接段231一体成型且相连的安装段232,安装段232的内径小于连接段231的内径,连接段231内壁设置有与进料头190外螺纹配合的内螺纹。

38.参照图2和图3,连接头230侧壁连接有两个加压组件,两个加压组件呈相对设置,加压组件包括气源240、加压管250和加压头260。加压头260包括连接部261和与连接部261一体成型且相连的引导部262,连接部261呈半圆环状,且连接部261的内径与安装段232的内径相等,引导部262呈半圆弧状,引导部262的外壁与进料通道200内壁抵接,连接部261和引导部262内形成有供气流通过的引气通道270。两组加压组件中的连接部261围绕形成圆环,两组加压组件中的引导部262围绕形成空心倒置的圆台。

39.参照图2和图3,连接部261与安装段232抵接的端面沿周向固定设置有两个定位块280,安装段232与连接部261抵接的端面上开设有两个供定位块280卡接的定位槽290,连接部261通过固定件与安装段232相连,固定件为固定螺栓,固定螺栓穿过连接部261与安装段232螺纹连接并将连接部261抵紧在安装段232上。连接部261侧壁上可拆卸安装有连接管310,连接管310靠近连接部261的一端设置有螺纹连接头320,螺纹连接头320与连接部261侧壁固定连接并将连接管310与引气通道270连通,连接管310另一端通过法兰盘与加压管250固定连接。

40.参照图2,加压管250上安装有用于控制加压管250启闭状态和阀门开度的球阀330,加压管250远离法兰盘的一端与气源240相连,气源240可以为空气压缩机,也可以是其他可产生加压气体的装置。

41.本技术实施例的实施原理为:

42.当需要对导线进行防护套的加工工艺时,将待加工导线从第一导向板130上的导向孔150运动进入模具本体100的空腔110内,经挤出机挤出的物料通过连接头230向进料头190内运动;打开气源240和球阀330,加压气体通过加压管250向加压头260内的引气通道270内运动,加压气体经引气通道270进一步进入进料头190的进料通道200内,加压气体进一步对进料通道200内的物料产生冲击,进一步增大进料通道200内的物料的流动性,物料在加压气体的作用下运动进入模具本体100的空腔110内,导线经过空腔110后与物料接触并最终通过第二导向板140上的注射孔初步成型包覆有防护套的导线。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。