一种高压csp封装结构

技术领域

1.本技术属led封装技术领域,具体涉及一种高压csp封装结构。

背景技术:

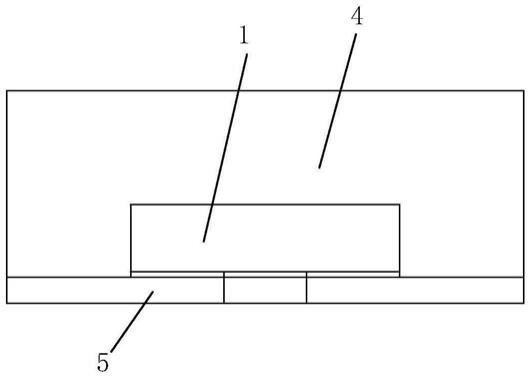

2.csp(chip scale package)led以其可靠性高、体积小而备受关注及青睐。常见的csp结构一般有两种结构,如图1所示的结构一:包括led芯片1、荧光胶层4;如图2所示的结构二:包括支架5、固晶焊料、led芯片1、荧光胶层4。

3.图1结构一的csp比较明显的缺点是焊盘较小,csp的有效焊接面积较小、附着力较小,后端产品的可靠性及生产良率较低。图2结构二的csp的有效焊接面积较大,但其使用固晶焊料将led芯片1的电极和支架5进行电连接,但其比较明显的缺点是后段的工艺温度不能接近或超过固晶焊料的温度,否则会产生固晶焊料二次熔融的问题。

4.此外,上述的两种csp封装结构均采用单个led芯片的形式发光,此设置不能适应高压环境使用,适用性差,不能满足使用需求。

技术实现要素:

5.本技术为了解决上述技术问题,提供了一种高压csp封装结构。

6.本技术采用如下方案,一种高压csp封装结构,包括多个间隔排布的led芯片,多个所述led芯片底部均设置有电极,且每一所述电极周侧均间隔设置有金属层;

7.所述的高压csp封装结构还包括用于封装多个所述led芯片和所述金属层的荧光胶层,且所述电极底部表面和所述金属层底部表面均裸露。

8.如上所述的一种高压csp封装结构,相邻两个所述led芯片所对应的两组所述金属层之间存在间隔。

9.如上所述的一种高压csp封装结构,相邻两个所述led芯片所对应的两组所述金属层之间连接为一体。

10.如上所述的一种高压csp封装结构,所述电极包括间隔设置的第一电极和第二电极;

11.所述金属层包括间隔设置的第一金属层和第二金属层,且所述第一金属层间隔设于所述第一电极周侧,所述第二金属层间隔设于所述第二电极周侧。

12.如上所述的一种高压csp封装结构,多个所述led芯片的排布方式为直线形、长方形、正方形、回字形、三角形或梯形。

13.如上所述的一种高压csp封装结构,所述led芯片的电压为1.5v-150v。

14.如上所述的一种高压csp封装结构,所述电极底部表面和所述金属层底部表面处于同一水平线上。

15.如上所述的一种高压csp封装结构,所述电极与所述金属层之间的间距大于0.5微米、小于80微米,所述金属层与所述电极之间的间距由所述荧光胶层填充。

16.如上所述的一种高压csp封装结构,所述的金属层包含一层或多层金属基材,所述

的金属基材材质为单材质材料或合金材料,所述单材质材料为金、银、铜、铁、铝或锡,所述金属基材的厚度为1微米至100微米。

17.如上所述的一种高压csp封装结构,所述金属基材的底部表面设有焊接薄膜层,所述焊接薄膜层的材料为金、银、铜或锡,所述焊接薄膜层的厚度为0.001微米至5微米;

18.所述金属基材与所述荧光胶层的接触面设有反射薄膜层,所述反射薄膜层的材料为金、银、铝或铬,所述反射薄膜层的厚度为0.001微米至5微米。

19.与现有技术相比,本技术的有益效果如下:

20.本技术提供一种高压csp封装结构,包括多个间隔排布的led芯片、间隔设于led芯片电极周侧的金属层以及用于封装led芯片和金属层的荧光胶层,多led芯片的设计可以使本方案产品贴于基板后,形成高压csp,能均匀的将电流扩散开,实现直接高压驱动,适用性更广,而通过在led芯片电极侧间隔设置金属层,可使金属层充当led芯片电极的扩展焊盘,增大了csp的可焊接面积,可以有效地改善现有csp封装结构有效焊接面积较小问题,提升csp的焊接附着力和csp后端产品的可靠性及生产良率,同时本技术的csp封装结构没有固晶焊料,可以有效的避免后段温度过高引起的csp固晶焊料二次熔融的问题,解放后端产品的温度局限,适用于多次回流焊的复杂工艺。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

22.图1是现有csp结构一的结构示意图。

23.图2是现有csp结构二的结构示意图。

24.图3是本技术实施例1的一种高压csp封装结构的结构示意图。

25.图4是本技术实施例1的一种高压csp封装结构的截面示意图。

26.图5是本技术实施例1的一种高压csp封装结构的立体结构示意图。

27.图6是本技术实施例1的一种高压csp封装结构仰视角的结构示意图。

28.图7是本技术实施例的金属层的结构示意图。

29.图8是本技术实施例2的一种高压csp封装结构的结构示意图。

30.图9是本技术实施例2的一种高压csp封装结构的立体结构示意图。

31.图10是本技术实施例2的一种高压csp封装结构的截面示意图。

32.图11是本技术实施例2的一种高压csp封装结构仰视角的结构示意图。

33.图12是本技术实施例中与高压csp封装结构匹配的焊盘的结构示意图。

34.图13是本技术实施例1的高压csp封装结构与焊盘搭配形成高压csp状态的结构示意图。

35.图14是本技术实施例2的高压csp封装结构与焊盘搭配形成高压csp状态的结构示意图。

具体实施方式

36.如图3-14所示,一种高压csp封装结构,包括多个间隔排布的led芯片1,多个所述led芯片1底部均设置有电极10,且每一所述电极10周侧均间隔设置有金属层2;所述的高压

csp封装结构还包括用于封装多个所述led芯片1和所述金属层2的荧光胶层4,且所述电极10底部表面和所述金属层2底部表面均裸露。

37.本技术提供一种高压csp封装结构,包括多个间隔排布的led芯片、间隔设于led芯片电极周侧的金属层以及用于封装led芯片和金属层的荧光胶层,多led芯片的设计可以使本方案产品贴于基板后,形成高压csp,能均匀的将电流扩散开,实现直接高压驱动,适用性更广,而通过在led芯片电极侧间隔设置金属层,可使金属层充当led芯片电极的扩展焊盘,增大了csp的可焊接面积,可以有效地改善现有csp封装结构一有效焊接面积较小问题,提升csp的焊接附着力和csp后端产品的可靠性及生产良率,同时相比于现有csp封装结构二,本技术的csp封装结构没有固晶焊料,可以有效的避免后段温度过高引起的csp固晶焊料二次熔融的问题,解放后端产品的温度局限,适用于多次回流焊的复杂工艺。

38.本技术实施方式1,如图3-6、所示,相邻两个所述led芯片1所对应的两组所述金属层2之间存在间隔,如图12和图13所示,第一金属层201和第二金属层202间隔对称设置,均呈相对的“匚”型,相邻两个金属层2的第一金属层201和第二金属层202存在间隔,本技术的高压csp封装结构焊接到匹配的焊盘6上,可以与焊盘6搭配形成高压csp状态,适用性更广,通过设置多个间隔的金属层可对应充当多个led芯片电极的扩展焊盘,增大了csp的可焊接面积,可以有效地改善现有csp封装结构有效焊接面积较小问题,提升csp的焊接附着力和csp后端产品的可靠性及生产良率。

39.本技术实施方式2,如图7-11和图14所示,相邻两个所述led芯片1所对应的两组所述金属层2之间连接为一体,如图12和图14所示,本技术的高压csp封装结构焊接到匹配的焊盘6上,可以与焊盘6搭配形成高压csp状态,适用性更广,第一金属层201和第二金属层202间隔对称设置,均呈相对的“匚”型,相邻两个金属层2的第一金属层201和第二金属层202连为一体,此方案会对焊接更好,对后面形成的高压csp的可靠性更好,通过设置金属层可充当相邻led芯片电极的扩展焊盘,增大了csp的可焊接面积,可以有效地改善现有csp封装结构有效焊接面积较小问题,提升csp的焊接附着力和csp后端产品的可靠性及生产良率。

40.优选的,所述电极10包括间隔设置的第一电极101和第二电极102;所述金属层2包括间隔设置的第一金属层201和第二金属层202,且所述第一金属层201间隔设于所述第一电极101周侧,所述第二金属层202间隔设于所述第二电极102周侧,第一金属层201和第二金属层202用于分别充当第一电极101和第二电极102的扩展焊盘,第一金属层201和第二金属层202间隔对称设置,均呈相对的“匚”型。

41.优选的,多个所述led芯片1的排布方式为直线形、长方形、正方形、回字形、三角形或梯形,led芯片在csp内的排布不规则的分布,可根据使用需求选择不同的排布方式,多led芯片的设计可以使本方案所述的csp贴于基板后,形成高压csp,适用性更广。

42.优选的,所述led芯片1的电压为1.5v-150v,本项目所述的csp含有2颗~80颗led芯片。所述的led芯片的电压从1.5v至150v不等。举例说明,含有的芯片可以是6颗的3v芯片,也可以是13颗的18v芯片,也可以是3颗3v芯片与2颗9v芯片的组合。

43.优选的,所述电极10底部表面和所述金属层2底部表面处于同一水平线上,在金属层作为扩展焊盘时,便于将led芯片电极和金属层之间进行焊接,相比于现有结构二采用支架作为扩展焊盘,本技术的优势是结构简单、体积小,不需使用固晶焊料。

44.优选的,所述电极10与所述金属层2之间的间距大于0.5微米、小于80微米,所述金属层2与所述电极10之间的间距由所述荧光胶层4填充,当距离小于0.5微米时容易造成电迁移,影响产品性能,当距离大于80微米时,会提高led芯片电极和金属层之间焊接难度。

45.优选的,所述的金属层2包含一层或多层金属基材21,所述的金属基材21材质为单材质材料或合金材料,所述单材质材料为金、银、铜、铁、铝或锡,所述金属基材21的厚度为1微米至100微米,当厚度小于1微米时会导致厚度过薄焊接效果差,当厚度超过100微米时导致厚度过厚增大结构了体积,更优选为10微米至40微米,可使金属层充当led芯片电极的扩展焊盘。

46.优选的,所述金属基材21的底部表面设有焊接薄膜层22,所述焊接薄膜层22的材料为金、银、铜或锡,所述焊接薄膜层22的厚度为0.001微米至5微米,采用化学镀、电镀、喷锡、沉金、溅射等工艺设于金属层表面,用于焊接。

47.所述金属基材21与所述荧光胶层4的接触面设有反射薄膜层23,所述反射薄膜层23的材料为金、银、铝或铬,所述反射薄膜层23的厚度为0.001微米至5微米,采用化学镀、电镀、沉金、溅射等工艺设于金属层反射面,提高光源反射率。

48.优选的,所述led芯片1为倒装led芯片,至少包含电极层及非电极层。所述的电极层为含有金、银、铬、铝、铂、钯等一种或多种金属的单一金属或合金,所述的电极层可以为单一金属或合金结构,也可以为多层金属或合金层的组合。所述的电极层用于焊接,使led芯片与整个电路形成电气连接。所述的非电极层至少包含发光层,优选的非电极层包含绝缘层、反射层、发光层、衬底。所述的绝缘层一般为二氧化硅、二氧化钛的单层或多层结构。所述的反射层一般为金层、银层或二氧化硅与二氧化钛的交替多层结构。所述的发光层为掺杂的外延层,优选的,所述的外延层为氮化镓。所述的衬底一般为蓝宝石、硅或碳化硅。

49.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。