1.本发明涉及管桩预制技术领域,尤其涉及一种后张法大管桩生产工艺。

背景技术:

2.后张法大管桩,根据设计图纸设计桩长为50~58m直径为1200mm的后张法预应力管桩。由于生产车间生产线限制,采取了短管节拼装张拉成型的工艺。根据设计要求,研发短管节的预制工艺和整体拼装张拉成型工艺。根据以往管桩的生产经验,常规管节预制采用离心成型工艺。同时此类管节预制存在不同,此类短管节采用非预应力筋和钢绞线的复合配筋,需要固定非预应力钢筋在离心时位置,同时也要控制端部断面的平整度,因为拼接长桩时需要保证断面与整根管桩的垂直度。

3.现有技术的有如下缺点:

4.1、常规预制管节需要采用内、外芯模组装预制,实施过程工序繁琐且对模板安装精度要求高,同时常规管节预制常采用立式预制工艺,浇筑、吊装较为困难,同时施工存在质量和安全隐患。

5.2、采用离心成型工艺,艺无法控制管模中非预应力钢筋的位置,同时在离心状态下还要确保离心时钢绞线穿线孔的位置准确,存在很大的困难,还要控制管节两端面与桩身的垂直度,端部垂直度要远高于常规离心成型工艺。

6.因此,有必要提供一种新的后张法大管桩生产工艺解决上述技术问题。

技术实现要素:

7.为解决上述技术问题,本发明提供一种后张法大管桩生产工艺。

8.本发明提供的后张法大管桩生产工艺包括工艺流程为:

9.钢筋骨架制作

→

钢筋骨架入模

→

安装芯棒形成张拉孔道

→

合模固定端板

→

混凝土布料入模

→

压杠滚压

→

混凝土离心

→

模具吊入蒸养池蒸养

→

模具吊出蒸养池拆模

→

抽拔芯棒

→

管节吊运存放;具体是:

10.s1、钢筋骨架制作:长桩骨架宜分段制作,分段长度应根据吊装条件和总长度计算确定,应确保钢筋骨架在移动、起吊时不变形,相邻两段钢筋骨架的接头需按有关规范要求错开;

11.s2、钢筋骨架入模:利用吊机将钢筋骨架吊入到钢模中进行骨架安装;

12.s3、安装芯棒形成张拉孔道:将波纹管内置于钢筋骨架中,并在波纹管上开洞,洞上覆盖海棉垫片与带嘴的塑料弧形压板,用铁丝绑扎牢固,然后用塑料管插在嘴上并将其引出构件混凝土顶面;

13.s4、合模固定端板:清理干净两侧模边,放好止浆绳,随后将顶模与底模进行吊装并调整上下模的位置使其对齐后合并,后续将合缝止口上的余料进行清除,并在合模两侧利用螺丝固定好端板;

14.s5、混凝土布料入模:称取黄沙,水泥、石子、掺和料、水和减水剂,随后对黄沙,水

泥、石子、掺和料、水和减水剂进行砼配料搅拌制备好混凝土,完毕后,再利用皮带机对合模内的钢筋骨架进行喂料;

15.s6、压杠滚压:利用压杠对s5钢筋骨架内喂料后的混凝土进行滚压;

16.s7、混凝土离心:通过慢速和中速离心后,使混合料在桩模内均布和定位有利于保证桩节各部位混凝土的匀质性。

17.s8、模具吊入蒸养池蒸养:将成型未脱模的大管桩放入密闭的养护池内,进行保温养护,后将水养后的大管桩放入露天进行自然养护;

18.s9、模具吊出蒸养池拆模:将放置s8处理后的大管桩吊装到平整的场地,先松开两侧边螺丝,然后揭开盖模,再依次拆卸主筋固定螺丝、堵头板锁紧螺丝;

19.s10、抽拔芯棒:在预留孔道中穿入预应力筋进行张拉,并利用锚具把张拉后的预应力筋锚固在波纹管的端部,依靠波纹管端部的锚具将波纹管预应力外拉

20.s11、管节吊运存放:将抽拔出芯棒后的大管桩吊放到制定区域进行端面凿毛处理,完毕后进行分开堆放。

21.优选的,所述钢筋骨架制作过程中,在钢筋骨架外侧设置控制保护层厚度的垫块,可采用与桩身混凝土等强度的混凝土垫块或用钢筋焊在竖向主筋上,骨架定顶端设置吊环,而在大直径钢筋骨架制作完成后,在内部加强箍上设置十字撑或三脚撑确保钢筋骨架在存放、移动、吊装过程中不变形。

22.优选的,安装芯棒采用塑胶波纹管。

23.优选的,所述混s7中根据模具及离心设备的条件,在电机转速为1300转/分,而高速离心时间不宜少于15min。

24.优选的,所述s8中保温养护的养护时间为12-32h,所述保湿养护时间为2-6天,而自然养护的时间为1-10天,自然养护的平均环境温度不低于8℃。

25.与相关技术相比较,本发明提供的后张法大管桩生产工艺具有如下有益效果:

26.本发明提供一种后张法大管桩生产工艺,将整体预制分解为管节预制,这样可以解决长桩无法预制的问题,同时采用短节拼装工艺,可以灵活拼装桩长,根据设计长度大量预制标准管节,而管节成型后,采用拼装,连接处的工艺处理和整体张拉后封闭处理,采用短节预制可以提高预制效率,高效完成桩身部分预制,同时也方便转运工作,预制场地灵活不受限制,施工节为简单可生产线通过部分改造可完成预制短管节预制线的转换。

附图说明

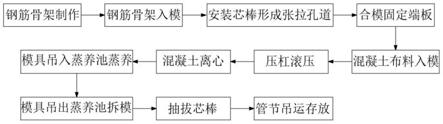

27.图1为本发明提供的后张法大管桩生产工艺的一种较佳实施例的工艺流程示意图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.以下结合具体实施例对本发明的具体实现进行详细描述。

30.请参阅图1,本发明实施例提供的一种后张法大管桩生产工艺,所述后张法大管桩

生产工艺包括的工艺流程为:钢筋骨架制作

→

钢筋骨架入模

→

安装芯棒形成张拉孔道

→

合模固定端板

→

混凝土布料入模

→

压杠滚压

→

混凝土离心

→

模具吊入蒸养池蒸养

→

模具吊出蒸养池拆模

→

抽拔芯棒

→

管节吊运存放;

31.具体是:

32.s1、钢筋骨架制作:长桩骨架宜分段制作,分段长度应根据吊装条件和总长度计算确定,应确保钢筋骨架在移动、起吊时不变形,相邻两段钢筋骨架的接头需按有关规范要求错开;

33.s2、钢筋骨架入模:利用吊机将钢筋骨架吊入到钢模中进行骨架安装;

34.s3、安装芯棒形成张拉孔道:将波纹管内置于钢筋骨架中,并在波纹管上开洞,洞上覆盖海棉垫片与带嘴的塑料弧形压板,用铁丝绑扎牢固,然后用塑料管插在嘴上并将其引出构件混凝土顶面;

35.s4、合模固定端板:清理干净两侧模边,放好止浆绳,随后将顶模与底模进行吊装并调整上下模的位置使其对齐后合并,后续将合缝止口上的余料进行清除,并在合模两侧利用螺丝固定好端板;

36.s5、混凝土布料入模:称取黄沙,水泥、石子、掺和料、水和减水剂,随后对黄沙,水泥、石子、掺和料、水和减水剂进行砼配料搅拌制备好混凝土,完毕后,再利用皮带机对合模内的钢筋骨架进行喂料;

37.s6、压杠滚压:利用压杠对s5钢筋骨架内喂料后的混凝土进行滚压;

38.s7、混凝土离心:通过慢速和中速离心后,使混合料在桩模内均布和定位有利于保证桩节各部位混凝土的匀质性。

39.s8、模具吊入蒸养池蒸养:将成型未脱模的大管桩放入密闭的养护池内,进行保温养护,后将水养后的大管桩放入露天进行自然养护;

40.s9、模具吊出蒸养池拆模:将放置s8处理后的大管桩吊装到平整的场地,先松开两侧边螺丝,然后揭开盖模,再依次拆卸主筋固定螺丝、堵头板锁紧螺丝;

41.s10、抽拔芯棒:在预留孔道中穿入预应力筋进行张拉,并利用锚具把张拉后的预应力筋锚固在波纹管的端部,依靠波纹管端部的锚具将波纹管预应力外拉

42.s11、管节吊运存放:将抽拔出芯棒后的大管桩吊放到制定区域进行端面凿毛处理,完毕后进行分开堆放。

43.其中,所述钢筋骨架制作过程中,在钢筋骨架外侧设置控制保护层厚度的垫块,可采用与桩身混凝土等强度的混凝土垫块或用钢筋焊在竖向主筋上,骨架定顶端设置吊环,而在大直径钢筋骨架制作完成后,在内部加强箍上设置十字撑或三脚撑确保钢筋骨架在存放、移动、吊装过程中不变形,而所述安装芯棒采用塑胶波纹管,所述混s7中根据模具及离心设备的条件,在电机转速为1300转/分,而高速离心时间不宜少于15min,所述s8中保温养护的养护时间为12-32h,所述保湿养护时间为2-6天,而自然养护的时间为1-10天,自然养护的平均环境温度不低于8℃。

44.需要说明的是:本预制工艺,将整体预制分解为管节预制,这样可以解决长桩无法预制的问题,同时采用短节拼装工艺,可以灵活拼装桩长,根据设计长度大量预制标准管节,而管节成型后,采用拼装,连接处的工艺处理和整体张拉后封闭处理,采用短节预制可以提高预制效率,高效完成桩身部分预制,同时也方便转运工作,预制场地灵活不受限制,

施工节为简单可生产线通过部分改造可完成预制短管节预制线的转换。

45.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。