1.本发明涉及一种用于设置物理系统的运行参数的方法、一种测试台、一种计算机程序和一种机器可读存储介质。

背景技术:

2.用激光辐射钻孔是用于在高度不同材料中制造钻孔的生产方法。在此,对工件加载例如脉冲的和聚焦的激光束。由于强度非常高,吸收的激光能量导致工件材料的脉冲状的非常快速的加热,这在短的时间标度上且空间上非常局部地导致熔体形成并且还导致部分蒸发。

3.熔融的材料通过过程所决定的爆炸式产生的蒸汽压力和与其关联的也大的压力梯度或也通过外部输送的气体流从钻孔中排出。在例如通过使用具有超短激光脉冲的激光辐射实现的特别高的强度情况下,蒸发份额较大并且可以实现更精确的钻孔。

4.在脉冲持续时间较长且强度较低的情况下,钻孔构成显然以熔体排出为主,这导致在生产率显著更高的情况下精度降低。在许多情况下,每个钻孔都需要大量的激光脉冲,以便制造期望的钻孔。为了改进钻孔精度,通常可以通过在圆形或螺旋形轨道上的合适的设备在钻孔位置处引导激光束。

5.在激光钻孔的生产方法中,过程开发典型地是实验性的,因为当前无法以足够的精度对众多高度动态的和相互作用的物理效应进行建模。也属于此的是:对于相关的压力和温度的工件特性数据通常是未知的。充其量,可用强烈简化的模型,借助所述模型在过程参数给定的情况下并且在特定的参数范围中可以一定程度预测所实现的钻孔形状。质量特性、诸如钻孔之内的或者呈钻孔入口处的毛刺形式的固化的熔体沉积物、钻孔棱边的损坏或还有钻孔的圆度借助所述模型当前无法可靠预测。

6.激光焊接是用于建立由不同材料构成的工件的连接的成熟的生产方法。在此,对要连接的工件加载聚焦的激光束。由于强度非常高,吸收的激光能量导致工件材料非常快速地局部加热,这在短的时间标度上和空间上非常局部地导致共同的熔体浴形成。在熔体浴固化之后,形成焊缝形式的工件之间的连接。

7.为了满足对连接强度(以及疲劳强度)的要求,会期望的是:焊缝的几何形状不低于最小允许的焊缝深度以及最小允许的焊缝宽度。为了实现期望的焊缝形状,可以将过程参数选择成,使得通过激光辐射对材料进行快速和局部加热导致熔体浴中的蒸发。通过过程决定的爆炸状产生的蒸汽压力和与其关联的大的压力梯度或者还通过外部输送的气体流,将熔化材料从熔体浴中排出。所形成的金属飞溅(所谓的焊接飞溅)会导致构件质量下降和/或需要为了清洁激光焊接设施而中断生产,这引起制造成本的显著增加。

8.如在激光钻孔中那样,在激光焊接中,过程开发(旨在最小化焊接飞溅的过程优化)也具有很强的实验性,因为无法以足够的精度对众多高度动态和相互作用的物理效应进行建模。。

9.在此,建模中的一个挑战是:相关的压力和温度的工件特性数据通常不是已知的。

各个工件的制造公差以及材料中的波动也可以非常强烈地影响焊接飞溅的形成。尽管可用强烈简化的模型,借助所述模型在过程参数给定的情况下并且在特定的参数范围内可以一定程度预测所实现的焊缝形状。然而,借助所述模型无法可靠地预测质量特性、诸如固化的焊缝飞溅。

10.因此,例如将一些过程参数设置于基于经验的值,并且只有相对少的参数发生变化。在此,实际上可实现的最佳值通常无法被找到。

11.本发明的优点已经认识到:在激光材料加工中可达到的精度和生产率非常强烈与所设置的过程参数、所使用的工件材料并且部分地也与其几何形状相关。

12.钻孔过程的质量标准是大量的。例如,钻孔的尺寸(例如与深度相关的直径曲线)、钻孔的圆度、钻孔壁的形状、可能的熔体沉积物、钻孔过程期间的液滴飞溅和钻孔棱边的倒圆都是重要的。生产率典型地通过每单位时间可制造的钻孔的数量定义。此外,在实践中必要的生产设备的成本当然也是决定性的;通常,成本随着可变参数的灵活性增加也随之上升。

13.因为存在大量可设置的过程参数(例如脉冲持续时间、焦点位置(时间相关)、焦点尺寸、脉冲重复频率、圆轨道直径(时间相关)、圆轨道频率、迎角(时间相关)、钻孔持续时间、脉冲能量(时间相关)、波长、过程气体类型和压力),所述过程参数也还可以经常时间相关地变化,所以过程参数的优化是需要大量实验的漫长的过程。因为一方面对于这些实验需要大量工件或构件,并且另一方面评估(尤其是内钻孔形状)也是耗费的,所以必须将所需的试验的数量减少到最低限度。

14.因此一些过程参数可以设置为基于经验的值,而只有相对少的参数可以改变。因此,通常会难以找到实际可实现的最佳值。作为用于试验的计划方法,通过专家预设的试验系列和/或统计试验计划的方法是可行的。

15.在激光焊接中,由于存在大量可设置的过程参数(所述过程参数通常与时间和位置相关),诸如激光功率、焦点直径、焦点位置、焊接速度、激光束倾角、圆轨道频率、过程保护气体,所以过程参数的优化也是需要非常大量实验的漫长的过程。因为对于这些实验一方面需要大量工件或构件并且另一方面评估(用于测量焊缝几何形状的横截面制作)是耗费的,所以期望将所需的试验数量减少到最低限度。

16.与之相对,具有独立权利要求1的特征的主题的优点在于:仅借助少量实验就可以找到激光材料加工机器的确保激光材料加工的高品质的过程参数。

17.本发明的其他方面是并列独立权利要求的主题。有利的改进形式是从属权利要求的主题。

技术实现要素:

18.本发明涉及可以对过程参数进行有效且有针对性的优化的方式和方法。为此使用贝叶斯优化的方法。借助所述方法,可以在未知函数中找到最优解。最优解通过由用户指定的一个或多个质量特性(特征)qi的目标值表征。可以在所谓的成本函数k中抵消多个质量特性,以获得唯一要优化的函数。所述成本函数也必须通过用户预设。一个示例是与相应目标值的缩放的偏差的总和:

在此,参数si是可预设的缩放参数。为了找到成本函数的最优解,可以通过使用贝叶斯优化提出用于下一实验的参数集。在执行实验后,可以确定质量标准的从中得出的值进而确定当前的成本函数值,并且与所设置的过程参数一起作为数据点提供给优化方法。

19.贝叶斯优化方法适用于:对于将多维输入参数空间映射到标量输出值上的函数寻找产生最优输出值的输入参数集。根据优化目标,在此,最优解被定义为函数值会占有的尽可能最大的或替选地还有最小可达到的值。就过程优化的意义而言,输入参数集例如通过特定组的过程参数给定;属于此的输出值可以通过上述成本函数来确定。

20.因为为了确定成本函数的函数值必须执行和评估实验,所以原则上由函数仅提供一个具有数据的值表,所述数据也还具有实验“噪音”。由于实验非常耗费,所以通常无法通过在相同输入参数集情况下大量重复与随后对结果取平均值来抑制所述噪声。因此,有利地是借助如下方法执行优化,所述方法尽管试验评估少,但仍实现具有良好结果的全局优化并且在此不需要计算成本函数的梯度就足够。已经认识到:贝叶斯优化满足这些特性。

21.贝叶斯优化由高斯过程的数学方法和算数表达的规则组成,借助所述数学方法基于给定的值表为每个输入参数集得到最可能的函数值包括其方差的预测,对于所述算数表达的规则应当对输入参数集执行另一函数评估(即一次实验),所述另一函数评估基于高斯过程的预测。

22.具体地,对输入参数集x

n 1

中的函数评估的结果的预测通过高斯过程的最可能值(“平均值”)给出其具有方差在此,cn表示协方差矩阵,其通过下式给出其中其中xn和xm是已经进行函数评估的参数。变量β-1

是正态分布的方差,所述正态分布代表在相同输入参数下实验的可复现性,δ

nm

是克罗内克符号。标量c通常通过 给出。向量t包含各个参数集xi(i=1..n)的相应结果,在所述参数集的情况下进行了函数评估。所谓的核函数k(xn,xm)描述在参数集xn的情况下函数评估的结果对在参数集xm的情况下函数评估的结果还具有何种程度的影响。在此,大的值代表高的影响,在值为零时,不再存在任何影响。

23.为了预测上式中的平均值和方差,为此相对于所有输入参数集xi(i=1..n)和要预测的参数集x

n 1

计算向量k,其中。对于在具体情况下要使用的核函数存在不同的方案,一种非常简单的方案是如下指数核:

其具有可选的超参数θ0和θ1。在所述核中,θ1对于输入参数xn和xm时的函数值之间的“间距”的影响是决定性的,因为该函数对于大的θ1值趋向于零。其他核函数也是可行的。

24.应当执行试验的下一参数集的选择基于平均值和方差的借助上式计算的预测。在此不同的策略是可行的;例如“预期改进(“expected improvement”)”的策略。

25.在此,对下一实验选择如下输入参数集,其中用于寻找函数值的期望值大于(或小于,取决于优化目标)从至今为止n次迭代中最大(或最小,取决于优化目标)的已知的函数值,即。

26.这种要优化的函数也称为获取函数(英文:acquisition function)。其他获取函数也是可行的,例如知识梯度(英文:knowledge gradient)或熵搜索(英文:entropy search)。

27.在此,“ ”运算符表示:只使用正值,并且将负值设置为零。在贝叶斯优化中现在迭代地-确定新的试验点(即输入参数集),-执行试验,-用新函数值更新高斯过程,直到优化被中断。

28.借助新的试验点和新的函数值优化高斯过程,使得将由试验点和函数值构成的新对添加到由试验点和函数值构成的对中的已经记录的试验数据,并且适配超参数,使得试验数据的概率(例如似然)最大化。

29.该过程结合图4说明。

30.通过上述步骤的迭代处理(执行实验,评估质量标准并确定成本函数值,更新高斯过程并提出下一参数集),可以连续地构建过程模型(通过高斯过程映射)。然后将所有评估过的函数评估或试验的最佳参数集用作最佳的优化结果。

31.在执行优化时的优点通过包含现有的过程知识获得。通过下面描述的处理方式可以将一个或多个过程模型形式的知识通过如下方式包括到优化中:即真实实验在特定前提下通过模拟实验代替。在此不重要的是:模型以何种不确定性映射过程和有多少质量标准描述所述模型。

32.借助完美映射真实实验的过程模型,可以通过模拟实验替代每个真实的实验。如果在此评估持续时间比实际执行更短,则除了耗费之外也节省时间。然而,过程模型的预测精度通常是有限的。通常,所述过程模型仅在参数空间的一个子区域中有效和/或仅描述过程结果的一个子集,并且不考虑所有物理效应,进而仅产生在不确定带内的结果。因此,过程模型通常无法完全替代物理实验,而是只能部分替代。

33.就在此描述的发明的意义而言,首先在每个迭代优化步骤中调用可以以已知精度预测相关特征的子集的过程模拟模型。如果根据预测的过程结果在预测精度的范围内也可

以以足够的可靠性推断出过程结果处于目标值附近,则不执行真实的实际实验。相反,在此借助过程模型计算的结果替代性地用作实验结果并继续优化过程。

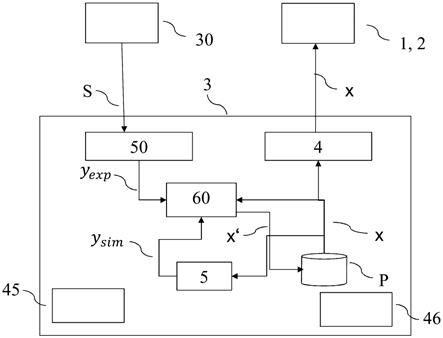

34.如果对于参数空间中的不同区域提供具有不同的预测精度的多个过程模拟模型,则可以分别使用具有最佳预测精度的模型。

35.在第一方面,本发明涉及一种用于借助于基于数据的模型的贝叶斯优化设置尤其生产机器、如激光材料加工机器(于是可以通过过程参数给定运行参数)的(物理)系统的运行参数(x)的方法,(尤其在贝叶斯优化中)训练所述基于数据的模型,以根据运行参数(x)输出模型输出变量(y,μ),所述模型输出变量表征系统的工作方式,其中基于数据的模型的训练根据系统的至少一个实验确定的测量变量(y

exp

)进行,并且其中训练也根据至少一个模拟确定的模拟变量(y

sim

)进行,其中测量变量(y

exp

)和模拟变量(y

sim

)分别表征系统(1,2)的工作方式,(其中测量变量(y

exp

)和由模拟变量(y

sim

)模拟的变量是不同的物理变量)其中在训练时测量变量(y

exp

)和/或模拟变量(y

sim

)借助于仿射变换来变换。

36.仿射变换尤其实现:为了训练,当测量变量和由模拟变量模拟的物理变量是不同的物理变量并且特别是也当所述变量具有不同的物理单位时,也将实验和模拟进行组合。即有利的是:将模拟和实验组合以进行训练,因为模拟尽管可简单且快速地执行,但在其精度方面通常是不利的,而实验尽管通常具有高的精度,但在执行方面非常耗费。

37.从基于数据的模型学习的输出变量有利地是可以通过实验或通过模拟确定的变量。如果所述变量同样也无法通过模拟或实验确定,则通过仿射变换可以将其物理单位与基于数据的模型的输出变量的物理单位不一致的变量变换成使得可以组合该变量以进行训练。

38.为了实现可以将不同的测量和模拟变量尽可能最佳彼此组合,可以提出:在仿射变换中,测量变量(y

exp

)和/或模拟变量(y

sim

)与因子相乘,并且所述因子根据模拟模型不确定性(σ

p

)和根据实验模型不确定性(σ

exp

)来选择。

39.如果根据模拟模型不确定性和实验模型不确定性的商(尤其等于该商)来选择因子,则可以得到模拟变量和测量变量的尤其有意义的可比较性。

40.在一个改进形式中提出:基于数据的模型包括模拟训练的第一子模型(gp0)、特别是高斯过程模型和实验训练的第二子模型(gpv)、特别是高斯过程模型,其中模拟模型不确定性(σ

p

)借助于第一子模型(gp0)确定,并且实验模型不确定性(σ

exp

)借助于第二子模型(gpv)确定。当在基于数据的模型中还将模拟训练的第一子模型与另一实验训练的模型组合以优化模型精度时,这也实现正确地估计实验模型不确定性。

41.有利地,基于数据的模型包括实验训练的第三子模型(gp1)、特别是高斯过程模型,训练第三子模型,以输出实验确定的测量变量(y

exp

)和第一子模型(gp0)的输出变量(μ

p

)之间的差。由此可以尤其良好地将测量变量和模拟变量组合,尤其是当它们相互矛盾时。

附图说明

42.下面参照附图更详细地解释本发明的实施方式。在附图中:图1示意地示出激光钻孔机器的结构;图2示意地示出激光焊接机器的结构;

图3示意地示出测试台的结构;图4示出用于运行测试台的一个实施方式的流程图;图5示例性地示出模拟的和测量的和训练的输出变量关于运行变量的曲线;图6示例性地示出另外的模拟的和测量的和训练的输出变量关于运行变量的曲线。

具体实施方式

43.图1示意性地示出激光钻孔机器(1)的结构。激励信号(a)由激励逻辑装置(40)提供,以激励激光器(10a)。激光束击中材料块(12),在那里所述激光束产生钻孔(11)。

44.图2示意性地示出激光焊接机器(2)的结构。在此,激励信号(a)也由激励逻辑装置(40)提供,以激励激光器(10b)。激光束击中两个材料块(13,14)并在那里产生焊缝(15)。

45.也可以以类似的方式考虑激光切割机器(未示出)。

46.图3示意性地示出用于确定最佳过程参数(x)的测试台(3)的结构。当前的过程参数(x)由参数存储器(p)经由激光材料加工机器、诸如激光钻孔机器(1)或激光焊接机器(2)的输出接口(4)提供。所述激光材料加工机器根据所提供的所述过程参数(x)执行激光材料加工。传感器(30)确定表征激光材料加工结果的传感器变量(s)。所述传感器变量(s)经由输入接口(50)作为质量特性(y

exp

)提供给机器学习块(60)。

47.在该实施例中,机器学习块(60)包括基于数据的模型,所述模型如图4或图5中所说明的那样根据所提供的质量特性(y

exp

)训练。根据基于数据的模型,可以提供变化的过程参数(x'),所述变化的过程参数存储在参数存储器(p)中。

48.过程参数(x)替选于或附加于经由输出接口(4)提供也可以提供给估计模型(5),所述估计模型为机器学习块(60)提供估计的质量特性(y

sim

)代替实际的质量特性(y

exp

)。

49.在该实施例中,测试台包括处理器(45),所述处理器被设计用于:运行存储在计算机可读存储介质(46)上的计算机程序。所述计算机程序包括指令,所述指令当计算机程序运行时促使处理器(45)执行图4或图5中所说明的方法。所述计算机程序可以以软件实现、或以硬件实现、或以硬件和软件的混合形式来实现。

50.图4示出用于设置测试台(3)的过程参数(x)的方法的流程图。该方法通过如下方式开始(200):即分别提供初始化的第一高斯过程模型(gp0)、第二高斯过程模型(gpv)和第三高斯过程模型(gp1)。迄今记录的试验数据的属于相应的高斯过程模型的集合分别被初始化为空集。

51.然后(210)模拟训练第一高斯过程模型(gp0)。为此,提供初始过程参数(x

init

)作为过程参数(x),并且可选地过程参数(x)利用实验设计方法预设,并且如下更详细详述的那样,借助所述过程参数(x)确定所属的模拟数据(y

sim

)并且借助如此确定的试验数据开始训练第一高斯过程模型(gp0)。

52.借助当前的过程参数(x)执行激光材料加工机器(1,2)的模拟模型并且确定(120)表征激光材料加工结果的模拟变量(y

sim

)。

53.在激光钻孔的情况下,这可以例如如下进行:对于钻孔11沿深度坐标z的半径r,r(z)在数值上作为方程的解确定

其中在此:材料块(12)的可预设的复折射率,具有折射率n和消光系数k材料块(12)的可预设的烧蚀阈值通量,q激光器(10a)的可预设的脉冲能量,d

fok

激光器(10a)的可预设的焦点直径,l

rayleigh

激光器(10a)的可预设的瑞利长度,r材料块(12)的所确定的反射率,α局部的射束传播方向的所确定的角度,θ入射激光束和材料块(12)的表面法线之间的可预设的相对角度,f0激光器(10a)的所确定的入射通量,w(z)所确定的局部的射束半径。

54.在激光焊接的情况下,例如如下确定估计的变量(y

sim

):其中并且参数

t

0-可预设的环境温度x

0-激光器(10b)的射束相对于可随激光器(10b)移动的坐标系原点的可预设的偏移λ-材料块(13,14)的可预设的热导率;a-材料块(13,14)的可预设的导热性;q

net-激光器(10b)的可预设的功率;q

1net-激光器(10b)沿材料块(10b)的深度坐标的可预设的功率分布v-激光器(10b)的可预设的速度;h-材料块(13,14)的可预设的厚度(13,14);和贝塞尔函数以及所确定的温度分布t(x,y,z)。从温度分布中(例如经由确定在材料块(13,14)的材料的熔化温度下的等温线)可以确定焊缝的宽度或深度。从温度分布中例如也可以直接确定整个能量输入。

55.根据所述变量,评估如例如可以通过方程(1)给定的成本函数k,其中提供作为特征(qi)的变量(y

sim

)和所述变量的相应目标值()。

56.也可以考虑如下成本函数k,所述成本函数惩罚特征与目标值的偏差,特别是只要所述偏差超过可预设的容差间距就如此,并奖励高生产率。“惩罚”可以例如通过成本函数k的高值来实现,“奖励”相应地通过低值来实现。

57.然后确定:成本函数k是否表明:当前的过程参数(x)足够好;在惩罚通过高值表示而奖励通过低值表示的情况下,通过成本函数k是否低于可预设的最大成本值来进行检查。如果是这种情况,则模拟训练以当前的过程参数(x)结束。

58.如果不是这种情况,则将从过程参数和所属的表征结果的变量(y

sim

)中如此确定的数据点(x,y

sim

)添加给所确定的试验数据,并且新训练第一高斯过程模型(gp0),即适配第一高斯过程模型(gp0)的超参数(θ0,θ1),使得从第一高斯过程模型(gp0)中得到试验数据的概率最大化。

59.然后,评估获取函数,如其例如式(7)中说明那样,并且借此确定新的过程参数(x')。然后,分支回到评估模拟模型的步骤,其中新的过程参数(x')用作当前的过程参数(x),并且该方法遍历另一迭代。

60.在第一高斯过程模型(gp0)的模拟训练完成之后,随后借助获取函数进行评估,如其例如在式(7)中说明那样,并且确定(230)下面称作为x

exp

的新的过程参数(x'),以便通过实验训练第二高斯过程模型(gpv)和第三高斯过程模型(gp2)。激光材料加工机器(1,2)借助所述过程参数(x

exp

)激励,并确定表征激光材料加工实际结果的测量变量(y

exp

),并借助如此确定的试验数据如下面描述的那样训练基于数据的模型。

61.在激光钻孔的情况下,所述过程参数(x)例如包括脉冲持续时间和/或在特征曲线族之上时间相关分辨的焦点位置和/或焦点尺寸和/或脉冲重复频率和/或在特征曲线族之上时间相关分辨的圆轨道直径(时间相关)和/或圆轨道频率和/或在特征曲线族之上时间相关分辨的迎角和/或钻孔持续时间和/或在特征曲线族之上时间相关分辨的脉冲能量和/或波长和/或表征过程保护气体的参数,诸如过程气体类型或过程气体压力。提到的圆轨道

在此是许多钻孔方法中已知的特征,例如在螺旋钻孔或环钻孔中已知的特征。测量变量(yexp)例如包括如下变量,所述变量表征钻孔(11)的尺寸和/或钻孔(11)的圆度和/或钻孔(11)的壁的形状和/或熔体沉积物的存在和/或钻孔过程期间液滴飞溅的量和/或钻孔(11)棱边的倒圆和/或生产率。

62.在激光焊接的情况下,过程参数(x)例如包括在特征曲线族之上时间和/或位置相关分辨的激光功率和/或焦点直径和/或焦点位置和/或焊接速度和/或激光束倾角和/或激光摆动的圆轨道频率和/或表征过程保护气体的参数。测量变量(y

exp

)例如包括如下变量,所述变量沿着焊缝(15)表征最小焊缝深度和/或最小焊缝宽度和/或生产率和/或焊接飞溅的数量和/或气孔的数量和/或焊接畸变和/或内部焊接应力和/或焊接裂纹。

63.为了用由过程参数(x

exp

)和测量变量(y

exp

)所确定的对训练基于数据的模型,首先确定(230)以下变量:-模拟模型不确定性(σ

p

)作为第一高斯过程模型(gp0)在点x

exp

处的方差(σ2)的平方根,-模拟模型预测(μ

p

)作为第一高斯过程模型(gp0)在点x

exp

处的最可能的值,-实验模型不确定性(σ

exp

)作为第二高斯过程模型(gpv)在点x

exp

处的方差(σ2)的平方根,-实验模型预测(μ

exp

)作为第三高斯过程模型(gp1)在点x

exp

处的最可能的值。

64.测量变量(y

exp

)现在分别根据下式进行仿射变换(240):然后,训练(250)第二高斯过程模型(gpv)和第三高斯过程模型(gp1)。

65.第二高斯过程模型(gpv)在此借助于未变换的测量变量(y

exp

)通过如下方式进行训练:将从过程参数(x)和所属的测量变量(y

exp

)中的数据点(x,y

exp

)添加给第二高斯过程模型(gpv)的所确定的试验数据,并且新训练第二高斯过程模型(gpv),即适配第二高斯过程模型(gpv)的所属的超参数(θ0,θ1),使得从第二高斯过程模型(gpv)中得到试验数据的概率最大化。

66.在此,借助于仿射变换的测量变量通过如下方式训练第三高斯过程模型(gp1):即将从过程参数(x)和所属的仿射变换的测量变量中的数据点添加给第三高斯过程模型(gp1)的所确定的试验数据,并且新训练第三高斯过程模型(gp1),即适配第三高斯过程模型(gp1)的所属的超参数(θ0,θ1),使得从第三高斯过程模型(gp1)中得到试验数据的概率最大化。

67.然后,类似于步骤(210)中的成本函数k的评估,评估(160)另一成本函数k',如其例如可以通过方程(1)给出,其中提供作为特征(qi)的测量变量(y

exp

)和所述变量的相应的目标值()。

68.然后确定:成本函数k是否表明当前的过程参数(x)足够好。如果是这种情况(“是”),则该方法以当前的过程参数(x)结束(270)。

69.如果不是这种情况(“否”),则分支回到步骤(220)。

70.图5和图6示例性地针对激光焊接机器示出成功训练的基于数据的模型,该模型包括第一、第二和第三高斯过程模型。图5示出焊缝的深度st作为激光器(10b)的速度v的函数,图6示出在焊接过程期间形成的飞溅的数量n作为速度v的函数。

71.分别示出了用于模拟训练第一高斯过程模型(gp0)的模拟模型的输出(虚线)、实验确定的测量点(x,y

exp

)(黑色圆)、作为基于数据的模型的最可能的值的模型预测(μ)(中等粗黑线)和基于数据的模型的预测不精确性(95%置信区间)(灰色阴影区域)。图6示出基于数据的模型的成功训练,尽管无法通过模拟来确定飞溅数量(n)的实验确定的测量变量。但是发现:飞溅的数量与可模拟确定的能量输入高度相关,使得将所述可模拟确定的变量用作模拟数据。

72.为了确定模型预测(μ)作为在预设的过程参数(x)下的基于数据的模型的最可能的值,使用第一高斯过程模型(gp0)和第三高斯过程模型(gp1)的模型预测之和,并且随后借助式(16)的逆来变换,其中与步骤(230)类似地确定参数。

73.所描述的方法不限于激光材料加工,而是可以以相同的方式应用于任何生产方法和应用于任意的(工程或物理)系统,诸如机电系统,其中应最佳地设置运行参数,使得系统的表征系统工作方式的模型输出变量被优化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。