1.本发明涉及刹车片技术领域,尤其涉及一种刹车片自动排料装置。

背景技术:

2.目前,市面上的刹车片生产线中,刹车片摩擦材料大多采用机械抓手单片逐个排放在生产输送带上,严重影响了生产进度和效率。

技术实现要素:

3.为解决上述问题,本发明公开了一种刹车片自动排料装置。

4.具体方案如下:

5.一种刹车片自动排料装置,其特征在于:包括上下设置的排料组件和储料组件;所述储料组件包括储料盒,所述储料盒为长方体结构,其顶面向下开设有用于堆叠刹车片的刹车片放置槽,所述刹车片放置槽内设有可上下升降的支撑底板,所述支撑底板的前后两侧中部均设有传动块,所述刹车片放置槽内的前后两侧中部均设有竖直设置的条形滑槽,所述条形滑槽与传动块相适配,且传动块可上下滑动的置于对应的条形滑槽中,所述条形滑槽中还设有两左右设置的滑杆和螺杆,所述滑杆和螺杆均竖直设置,且螺杆由设置在储料盒底部的第一电机驱动转动,所述传动块上分别开设有与滑杆和螺杆位置相对应的滑孔和螺孔;所述排料组件包括对称设置在储料盒顶面前后两侧的导杆,所述导杆横向设置,两导杆间设有两左右对称设置的排料块,所述排料块可左右滑动的置于两导杆间,其中,位于左侧的排料块的截面为上小下大的直角梯形,其斜面朝向导杆的中部,所述排料块的前后两侧中部对称设有水平设置的支撑滑板,所述导杆中部沿长度方向设有与支撑滑板相适配的条形滑孔,所述支撑滑板可左右滑动的置于相应的条形滑孔中,其中位于前侧的两支撑滑板通过驱动件同步相向或背向运动。

6.作为本发明的进一步改进,所述驱动件包括罩设在前侧导杆外的前壳体,前侧导杆前侧的中间位置设有驱动齿轮,所述驱动齿轮由设置在前壳体外的第二电机驱动转动,且驱动齿轮的上下方设有关于其中心呈中心对称的齿条,所述齿条水平设置,并与驱动齿轮相啮合,上下两齿条远离前侧导杆中心的一端分别与位于前侧的两支撑滑板固定连接。

7.作为本发明的进一步改进,所述前壳体的顶部设有抵推气缸,所述抵推气缸的活塞杆向后设置,,且活塞杆的后端设有抵推板。

8.作为本发明的进一步改进,位于后侧的导杆外罩设有后壳体。

9.作为本发明的进一步改进,所述排料块顶面远离导杆中部的一侧设有限位块。

10.本发明的有益效果在于:改变传统的机械手抓持摆放的方式,堆叠在储料盒中最顶部的刹车片,通过两相向运动的排料块,可被单独撑起,然后再由抵推气缸抵推到生产输送带上,在顶部刹车片被抵推排料后,其余的刹车片在支撑底板的作用下向上移动一个刹车片身位,如此往复逐个抵推排料,大幅提升了排料速度。

附图说明

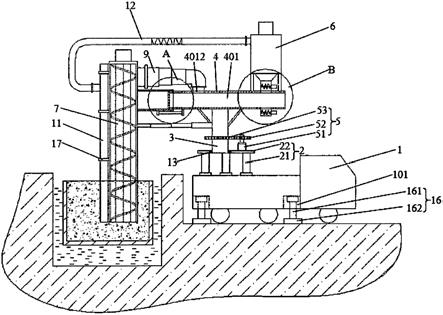

11.图1为本发明的结构示意图。

12.图2为图1中a-a'的剖视图。

13.图3为图1中b-b'的剖视图。

14.图4为图1的俯视图。

15.图5为本发明中驱动件的示意图。

16.附图标记列表:

17.1-储料盒,2-刹车片放置槽,3-支撑底板,4-传动块,5-条形滑槽,6-滑杆,7-螺杆,8-第一电机,9-导杆,10-排料块,11-支撑滑板,12-条形滑孔,13-前壳体,14-驱动齿轮,15-第二电机,16-齿条,17-抵推气缸,18-后壳体,19-限位块,20-抵推板。

具体实施方式

18.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

19.如图所示,一种刹车片自动排料装置,包括上下设置的排料组件和储料组件;储料组件包括储料盒1,储料盒1为长方体结构,其顶面向下开设有用于堆叠刹车片的刹车片放置槽2,刹车片放置槽2内设有可上下升降的支撑底板3,支撑底板3的前后两侧中部均设有传动块4,刹车片放置槽2内的前后两侧中部均设有竖直设置的条形滑槽5,条形滑槽5与传动块4相适配,且传动块4可上下滑动的置于对应的条形滑槽5中,条形滑槽5中还设有两左右设置的滑杆6和螺杆7,滑杆6和螺杆7均竖直设置,且螺杆7由设置在储料盒1底部的第一电机8驱动转动,传动块4上分别开设有与滑杆6和螺杆7位置相对应的滑孔和螺孔;排料组件包括对称设置在储料盒1顶面前后两侧的导杆9,导杆9横向设置,两导杆9间设有两左右对称设置的排料块10,排料块10可左右滑动的置于两导杆9间,其中,位于左侧的排料块10的截面为上小下大的直角梯形,其斜面朝向导杆9的中部,排料块10的前后两侧中部对称设有水平设置的支撑滑板11,导杆9中部沿长度方向设有与支撑滑板11相适配的条形滑孔12,支撑滑板11可左右滑动的置于相应的条形滑孔12中,其中位于前侧的两支撑滑板11通过驱动件同步相向或背向运动。

20.在本实施例,驱动件包括罩设在前侧导杆9外的前壳体13,前侧导杆9前侧的中间位置设有驱动齿轮14,驱动齿轮14由设置在前壳体13外的第二电机15驱动转动,且驱动齿轮14的上下方设有关于其中心呈中心对称的齿条16,齿条16水平设置,并与驱动齿轮14相啮合,上下两齿条16远离前侧导杆9中心的一端分别与位于前侧的两支撑滑板11固定连接。

21.在本实施例,前壳体13的顶部设有抵推气缸17,抵推气缸17的活塞杆向后设置,且活塞杆的后端设有抵推板20。

22.在本实施例,位于后侧的导杆9外罩设有后壳体18。

23.在本实施例,排料块10顶面远离导杆9中部的一侧设有限位块19。

24.本发明改变传统的机械手抓持摆放的方式,堆叠在储料盒中最顶部的刹车片,通过两相向运动的排料块,可被单独撑起,然后再由抵推气缸抵推到生产输送带上,在顶部刹车片被抵推排料后,其余的刹车片在支撑底板的作用下向上移动一个刹车片身位,如此往复逐个抵推排料,大幅提升了排料速度。

25.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

技术特征:

1.一种刹车片自动排料装置,其特征在于:包括上下设置的排料组件和储料组件;所述储料组件包括储料盒(1),所述储料盒(1)为长方体结构,其顶面向下开设有用于堆叠刹车片的刹车片放置槽(2),所述刹车片放置槽(2)内设有可上下升降的支撑底板(3),所述支撑底板(3)的前后两侧中部均设有传动块(4),所述刹车片放置槽(2)内的前后两侧中部均设有竖直设置的条形滑槽(5),所述条形滑槽(5)与传动块(4)相适配,且传动块(4)可上下滑动的置于对应的条形滑槽(5)中,所述条形滑槽(5)中还设有两左右设置的滑杆(6)和螺杆(7),所述滑杆(6)和螺杆(7)均竖直设置,且螺杆(7)由设置在储料盒(1)底部的第一电机(8)驱动转动,所述传动块(4)上分别开设有与滑杆(6)和螺杆(7)位置相对应的滑孔和螺孔;所述排料组件包括对称设置在储料盒(1)顶面前后两侧的导杆(9),所述导杆(9)横向设置,两导杆(9)间设有两左右对称设置的排料块(10),所述排料块(10)可左右滑动的置于两导杆(9)间,其中,位于左侧的排料块(10)的截面为上小下大的直角梯形,其斜面朝向导杆(9)的中部,所述排料块(10)的前后两侧中部对称设有水平设置的支撑滑板(11),所述导杆(9)中部沿长度方向设有与支撑滑板(11)相适配的条形滑孔(12),所述支撑滑板(11)可左右滑动的置于相应的条形滑孔(12)中,其中位于前侧的两支撑滑板(11)通过驱动件同步相向或背向运动。2.根据权利要求1所述的一种刹车片自动排料装置,其特征在于:所述驱动件包括罩设在前侧导杆(9)外的前壳体(13),前侧导杆(9)前侧的中间位置设有驱动齿轮(14),所述驱动齿轮(14)由设置在前壳体(13)外的第二电机(15)驱动转动,且驱动齿轮(14)的上下方设有关于其中心呈中心对称的齿条(16),所述齿条(16)水平设置,并与驱动齿轮(14)相啮合,上下两齿条(16)远离前侧导杆(9)中心的一端分别与位于前侧的两支撑滑板(11)固定连接。3.根据权利要求2所述的一种刹车片自动排料装置,其特征在于:所述前壳体(13)的顶部设有抵推气缸(17),所述抵推气缸(17)的活塞杆向后设置,且活塞杆的后端设有抵推板(20)。4.根据权利要求1所述的一种刹车片自动排料装置,其特征在于:位于后侧的导杆(9)外罩设有后壳体(18)。5.根据权利要求1所述的一种刹车片自动排料装置,其特征在于:所述排料块(10)顶面远离导杆(9)中部的一侧设有限位块(19)。

技术总结

本发明提供了一种刹车片自动排料装置,包括上下设置的排料组件和储料组件;储料组件包括储料盒,储料盒顶面设有刹车片放置槽,刹车片放置槽内设有撑底板;排料组件包括设置在储料盒顶面前后两侧的导杆,两导杆间设有两排料块,排料块的前后两侧中部对称设有水平设置的支撑滑板,导杆中部沿长度方向设有条形滑孔,其中位于前侧的两支撑滑板通过驱动件同步相向或背向运动。本发明堆叠在储料盒中最顶部的刹车片,通过两相向运动的排料块,可被单独撑起,然后再由抵推气缸抵推到生产输送带上,在顶部刹车片被抵推排料后,其余的刹车片在支撑底板的作用下向上移动一个刹车片身位,大幅提升了排料速度。升了排料速度。升了排料速度。

技术研发人员:宦传方

受保护的技术使用者:江苏方意汽车配件制造股份有限公司

技术研发日:2021.09.03

技术公布日:2022/5/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。