1.本发明属于超声波无损检测和粗晶材料或焊缝的检测技术领域,具体地说,涉及一种双阵列超声成像检测方法及检测装置。

背景技术:

2.由于粗晶材料的晶粒较大,超声散射强,进行单阵列成像检测时,超声波在靠近阵列阵元的晶粒间多次散射,导致各通道信号中多重散射信号比例很高,成像时会在图像中引入很大的噪声,使成像结果信噪比低,不利于缺陷的判别。传统的解决办法只有降低信号的频率,来减弱多重散射,但是这样会降低小缺陷的检出率;各阵元间的多次散射信号会随着收发阵元间距的增加而降低。

3.目前,已有的技术大多采用并列双探头布置方式,探头有双晶片聚焦探头、双1维、1.5维或单个2维阵列探头的方式进行收发分离的信号采集方式(tr方式)。但是,传统双1维线阵探头(dual linear arrays,dla)只能在某个深度范围内有较好的聚焦效果;双二维面阵探头(dual matrix arrays,dma)可以调整聚焦深度,但由于通道数量有限,难以兼顾两个维度的聚焦效果。

4.其次,现有的双阵列或2维阵列采集技术,采用传统的相控阵波束形成成像算法或全聚焦成像算法,但是,阵列间距较小,粗晶材料的强背散射依然会干扰成像结果。

技术实现要素:

5.为解决现有技术存在的上述缺陷,本发明提出了一种双阵列超声成像检测方法,该方法可以实现对粗晶材料和焊缝中的缺陷的成像检测,具有高信噪比的优点。

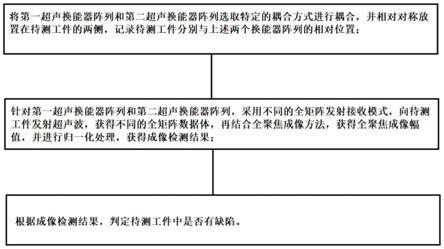

6.本发明提供了一种双阵列超声成像检测方法,该方法包括:

7.将第一超声换能器阵列和第二超声换能器阵列选取特定的耦合方式进行耦合,并相对对称放置在待测工件的两侧,记录待测工件分别与上述两个换能器阵列的相对位置;

8.针对第一超声换能器阵列和第二超声换能器阵列,采用不同的全矩阵发射接收模式,向待测工件发射超声波,获得不同的全矩阵数据体,再结合全聚焦成像方法,获得全聚焦成像幅值,并进行归一化处理,获得成像检测结果;

9.根据成像检测结果,判定待测工件中是否有缺陷。

10.作为上述技术方案的改进之一,所述不同的全矩阵发射接收模式为第一超声换能器阵列发射第二超声换能器阵列接收、第一超声换能器阵列发射第一超声换能器阵列接收、第二超声换能器阵列发射第一超声换能器阵列接收或第二超声换能器阵列发射第二超声换能器阵列接收。

11.作为上述技术方案的改进之一,所述针对第一超声换能器阵列和第二超声换能器阵列,采用不同的全矩阵发射接收模式,向待测工件发射超声波,获得不同的全矩阵数据体,再结合全聚焦成像方法,获得全聚焦成像幅值,并进行归一化处理,获得成像检测结果;其具体过程包括:

12.当不同的全矩阵发射接收模式为第一超声换能器阵列发射第二超声换能器阵列接收时,进行如下的成像检测过程;

13.假设第一超声换能器阵列中的各个发射阵元依次进行激励,向待测工件发射超声波;第二换能器阵列中的各个接收阵元接收该待测工件反射回来的第一回波信号,并用时间序列向量t,第一超声换能器阵列中发射阵元的位置坐标向量和第二超声换能器阵列中接收阵元的位置坐标向量进行描述,记为具有三元数组格式的全矩阵数据体

14.再结合全聚焦成像方法,获得全矩阵成像幅值向量

[0015][0016]

其中,为像点位置坐标;为超声波由传播到的时间;为超声波从传播到的时间;

[0017]

定义第一超声换能器阵列和第二超声换能器阵列的对称中心为原点o,阵列延伸方向为x轴,建立二维笛卡尔坐标系xoz,发射阵元位置坐标记为(xu,0),接收阵元位置坐标记为(xv,0);

[0018][0019][0020][0021][0022]

得到二维坐标系下全矩阵成像幅值向量i

12

(x,z):

[0023][0024]

并对i

12

(x,z)进行归一化处理,获得成像检测结果i

db

(x,z);

[0025][0026]

其中,i

defect

为标准参考缺陷的成像结果;max{i

defect

}为标准参考缺陷的成像结果的幅值的最大值。

[0027]

作为上述技术方案的改进之一,所述特定的耦合方式为直接耦合方式或者水浸耦合方式。

[0028]

本发明还提供了一种双阵列超声成像检测装置,该装置包括:第一超声换能器阵列、第二超声换能器阵列和成像检测模块;

[0029]

将第一超声换能器阵列和第二超声换能器阵列选取特定的耦合方式进行耦合,并相对对称放置在待测工件的两侧,记录待测工件分别与上述两个换能器阵列的相对位置;

[0030]

所述成像检测模块,用于针对第一超声换能器阵列和第二超声换能器阵列,采用不同的全矩阵发射接收模式,向待测工件发射超声波,获得不同的全矩阵数据体,再结合全

聚焦成像方法,获得全聚焦成像幅值,并进行归一化处理,获得成像检测结果;

[0031]

根据成像检测结果,判定待测工件是否有缺陷。

[0032]

本发明与现有技术相比的有益效果是:

[0033]

1、本发明的方法将收发双探头看作一个整体,将探头间距看作缺失阵元的方式,采用全阵列成像算法,充分利用各阵元的收发信号特征,进行脉冲回波方式以及收发分离(tr)方式的综合计算成像,进一步降低了结构噪声水平,提高成像信噪比和不同类型缺陷的检出率;

[0034]

2、本发明的方法采用探头相对布置方式,根据检测区域深度调整探头间距,类似于tofd技术(超声衍射时差法),该布置方式可进一步扩大粗晶材料空间结构噪声的干涉叠加范围,减少结构噪声,特别适用于具有焊缝加强高的不锈钢粗晶焊缝的检测。

附图说明

[0035]

图1是本发明的一种基于超声多波的全聚焦成像检测方法的一个实施例的多波全聚焦成像原理示意图;

[0036]

图2a是采用单阵列进行检测的tfm成像示意图;

[0037]

图2b是采用本发明的方法进行检测的阵列1发2收双阵列tfm成像示意图;

[0038]

图3是本发明的一种双阵列超声成像检测方法的方法流程图。

具体实施方式

[0039]

现结合附图和实例对本发明作进一步的描述。

[0040]

本发明提供了一种双阵列超声成像检测方法,使用时,在待测工件左、右两侧各放置一个超声换能器阵列,并同时对待测工件进行超声检测,可以实现各阵列换能器单独成像检测,也可以利用一发一收两个阵列进行组合成像。本发明不仅能有效增加阵列的整体孔径,提高分辨率。对于粗晶材料和焊缝,还能有效提高成像的信噪比,提高检出率。

[0041]

如图3所示,该方法包括:

[0042]

将第一超声换能器阵列和第二超声换能器阵列选取特定的耦合方式进行耦合,并相对对称放置在待测工件的两侧,记录待测工件分别和两个阵列换能器的相对位置;

[0043]

其中,所述特定的耦合方式为直接耦合方式或者水浸耦合方式。

[0044]

针对第一超声换能器阵列和第二超声换能器阵列,采用不同的全矩阵发射接收模式,向待测工件发射超声波,获得不同的全矩阵数据体,再结合全聚焦成像方法,获得全聚焦成像幅值,并进行归一化处理,获得成像检测结果;

[0045]

其中,所述不同的全矩阵发射接收模式为第一超声换能器阵列发射第二超声换能器阵列接收、第一超声换能器阵列发射第一超声换能器阵列接收、第二超声换能器阵列发射第一超声换能器阵列接收或第二超声换能器阵列发射第二超声换能器阵列接收。

[0046]

具体地,当不同的全矩阵发射接收模式为第一超声换能器阵列发射第二超声换能器阵列接收时,具体的成像检测过程如下;

[0047]

假设第一超声换能器阵列中的各个发射阵元依次进行激励,向待测工件发射超声波;第二换能器阵列中的各个接收阵元接收该待测工件反射回来的第一回波信号,并用时间序列向量t,第一超声换能器阵列中发射阵元的位置坐标向量和第二超声换能器阵列

中接收阵元的位置坐标向量进行描述,记为具有三元数组格式的全矩阵数据体

[0048]

再结合全聚焦成像方法,获得全矩阵成像幅值向量

[0049][0050]

其中,为像点位置坐标;为超声波由传播到的时间;为超声波从传播到的时间;

[0051]

假设第一超声换能器阵列和第二超声换能器阵列的对称中心为原点o,阵列延伸方向为x轴,建立二维笛卡尔坐标系xoz,发射阵元位置坐标记为(xu,0),接收阵元位置坐标记为(xv,0);

[0052][0053][0054][0055][0056]

得到二维坐标系下全聚焦成像幅值向量i

12

(x,z):

[0057][0058]

并对i

12

(x,z)进行归一化处理,获得成像检测结果i

db

(x,z);

[0059][0060]

其中,i

defect

为标准参考缺陷的成像幅值;max{i

defect

}为该缺陷的成像幅值的最大值。利用标准参考缺陷进行归一化处理后,可以容易地对比单阵列结果和双阵列结果的信噪比,体现出本发明的双阵列信噪比高的优势。

[0061]

在其他具体实施例中,采用其他的不同的全矩阵发射接收模式,采用上述过程,获得对应的成像检测结果,和上述得到归一化成像检测结果i

db

(x,z)的过程是相同的。

[0062]

根据成像检测结果,判定待测工件中的待测工件的位置。

[0063]

具体地,在与待测工件相同材料并预置有标准缺陷的试块上进行成像实验,确定标准参考缺陷的成像幅值;

[0064]

根据待测工件的成像检测结果i

db

(x,z)和具体的检测情况,判定待测工件是否有缺陷;

[0065]

例如:如果该成像检测结果i

db

(x,z)中有大于或等于0db的缺陷像点,则可判定该待测工件存在大于或相当于标准参考缺陷的缺陷;如果该成像检测结果i

db

(x,z)中存在介于-20db和0db的缺陷像点,则可根据情况判定该待测工件存在小于参考缺陷的缺陷。

[0066]

本发明还提供了一种双阵列超声成像检测装置,该装置包括:第一超声换能器阵列、第二超声换能器阵列和成像检测模块;

[0067]

将第一超声换能器阵列和第二超声换能器阵列选取特定的耦合方式进行耦合,并相对对称放置在待测工件的两侧,记录待测工件分别与上述两个换能器阵列的相对位置;

[0068]

所述成像检测模块,用于针对第一超声换能器阵列和第二超声换能器阵列,采用不同的全矩阵发射接收模式,向待测工件发射超声波,获得不同的全矩阵数据体,再结合全聚焦成像方法,获得全聚焦成像幅值,并进行归一化处理,获得成像检测结果;

[0069]

根据成像检测结果,判定待测工件是否有缺陷。

[0070]

实施例1.

[0071]

为了更好地说明本发明的方法,给出了一个具体的实现环境:如图1所示,双换能器为线阵,耦合方式为直接接触耦合;第一超声换能器阵列和第二超声换能器阵列均为两个参数相同的超声线性阵列,以铜为待测工件样品,采集对应的超声回波数据,进行超声成像检测。其中,待测工件样品的材料为铜,厚度h为32mm,纵波声速c为4600m/s;中心有直径为2mm的横穿孔,作为标准参考缺陷,坐标(xd,zd)为(0,22)。

[0072]

所使用两个换能器阵列(参数如表1所示)以耦合剂进行耦合直接放置在待测样品上表面,间距gap为30mm。

[0073]

表1实验所用阵列换能器参数

[0074][0075]

实验中通过数据采集设备,本实例使用全矩阵方式采集数据,数据体记为其中,i,j分别表示发射和接收的阵列编号。例如:s

12

表示阵列1发设阵列2接收。由声场互易原理,全矩阵模式下s

12

和s

21

是对称的,且本实例中缺陷位于阵列的对称中心,s

11

与s

22

无本质区别。在此只分析s

11

(即传统单阵列模式)和s

12

(双阵列收发分置模式)成像的区别。

[0076]

本实例中采样率为100mhz,用全聚焦成像算法进行后处理成像。成像前对数据进行上下截止频率分别为1mhz和10mhz的带通滤波,以减弱直流分量和高频噪声。

[0077]

该方法具体包括:

[0078]

将第一超声换能器阵列和第二超声换能器阵列选取特定直接接触耦合的耦合方式进行耦合,并相对对称放置在带有缺陷的待测工件的两侧,记录待测工件分别和两个阵列换能器的相对位置;

[0079]

针对第一超声换能器阵列和第二超声换能器阵列,采用第一超声换能器阵列发射第二超声换能器阵列全矩阵接收的发射接收模式,向待测工件发射超声波,获得不同的全矩阵数据体再结合全聚焦成像方法,获得全聚焦成像幅值;

[0080]

如图1所示,以双阵列对称中心为原点o,阵列延伸方向为x轴,建立二维笛卡尔坐标系xoz,发射阵元坐标记为(xu,0),接收阵元坐标记为(xv,0)。由图1中几何关系可得:

[0081][0082][0083]

双阵列收发分置模成像幅值i

12

(x,z)可表示为:

[0084][0085]

成像结果以缺陷处图像峰值归一化,并用分贝表示,即

[0086][0087]

其中,i

db

(x,z)为获得成像检测结果;i

defect

为横通孔缺陷的成像幅值;max{i

defect

}为该横通孔成像幅值的最大值。

[0088]

根据成像检测结果,确定标准参考缺陷的位置,并测量成像信噪比。

[0089]

传统的单阵列成像幅值i

11

(x,z)可表示为:

[0090][0091]

成像结果以缺陷处图像峰值归一化,并用分贝表示,即

[0092][0093]

在其他具体实施例中,还可以采用平面波发射、聚焦发射的发射接收方式,其对应的成像检测过程与上述过程相同。

[0094]

在本实施例中,实验采用全数据(tfm)成像算法,成像前对数据进行上下截止频率分别为1mhz和10mhz的带通滤波,以减弱直流分量和高频噪声。成像结果如图2a和2b所示,图2a中缺陷的峰值为0db,周围噪声值约为-10db,信噪比约为10db。相比图2b中缺陷峰值为0db,周围噪声约为-20db,信噪比为20db;信噪比增益为10db。

[0095]

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。