1.本发明涉及半导体技术领域,具体地,涉及一种横向双扩散场效应晶体管、一种横向双扩散场效应晶体管制作方法、一种芯片和一种电路。

背景技术:

2.横向双扩散场效应晶体管(lateral double-diffused mosfet,ldmos)作为一种横向功率器件,其电极均位于器件表面,易于通过内部连接实现与低压信号电路以及其它器件的单片集成,同时又具有耐压高、增益大、线性度好、效率高、宽带匹配性能好等优点,如今已被广泛应用于功率集成电路中,尤其是低功耗和高频电路。

3.随着半导体制造技术的飞速发展,半导体器件朝着更高的元件密度,以及更高的集成度的方向发展,横向双扩散场效应晶体管的栅极尺寸也做的越来越短,使得栅极对沟道电流的控制能力变弱,产生漏电流,最终影响半导体器件的电学性能,击穿电压降低。

技术实现要素:

4.针对现有技术中对沟道电流的控制能力变弱,击穿电压降低的技术问题,本发明提供了一种横向双扩散场效应晶体管、一种横向双扩散场效应晶体管制作方法、一种芯片和一种电路,采用该方法能够提高栅极对沟道的控制能力,提高击穿电压。

5.为实现上述目的,本发明第一方面提供一种横向双扩散场效应晶体管,所述横向双扩散场效应晶体管包括:soi衬底,所述soi衬底由下至上依次包括硅衬底、氧化层和上层硅;所述上层硅为具有两个坡面的凸台状梯形体结构;所述上层硅被划分为体区和漂移区,所述体区和所述漂移区均为凸台状梯形体结构,所述体区具有第一导电类型,所述漂移区具有与所述第一导电类型不同的第二导电类型;源极,形成于体区的上表面及体区的两个坡面的外沿;漏极,形成于漂移区的上表面及漂移区的两个坡面的外沿;二氧化硅层,形成于体区的上表面、漂移区的上表面以及漂移区的两个坡面上;栅极,形成于体区的两个坡面上;多晶硅场板,形成于漂移区的两个坡面上的二氧化硅层的表面。

6.进一步地,体区的坡面与氧化层之间的夹角介于30

°‑

60

°

,漂移区的坡面与氧化层之间的夹角介于30

°‑

60

°

。

7.进一步地,所述横向双扩散场效应晶体管还包括:至少一个第一注入体,形成于所述体区内,所述第一注入体为条状结构,具有第二导电类型;至少一个第二注入体,形成于所述漂移区内,所述第二注入体为条状结构,具有第一导电类型。

8.进一步地,所述第一注入体和所述第二注入体的横截面为正方形、矩形或圆形。

9.进一步地,所述第一注入体和所述第二注入体的延伸方向垂直于所述氧化层或平行于所述氧化层。

10.进一步地,所述横向双扩散场效应晶体管还包括:层间介质层,形成于所述氧化层的上表面和所有未被所述多晶硅场板覆盖的二氧化硅层的上表面;金属层,形成于漂移区及体区的层间介质层的上表面、源极的上表面和漏极的上表面;所述源极上表面的金属层

与所述层间介质层上表面的金属层之间具有间隔。

11.本发明第二方面提供一种横向双扩散场效应晶体管制作方法,所述方法包括:形成soi衬底,所述soi衬底由下至上依次包括硅衬底、氧化层和上层硅;所述上层硅为具有两个坡面的凸台状梯形体结构;将上层硅划分为体区和漂移区,所述体区和所述漂移区均为凸台状梯形体结构,所述体区具有第一导电类型,所述漂移区具有与所述第一导电类型不同的第二导电类型;在体区的上表面、漂移区的上表面以及漂移区的两个坡面上形成二氧化硅层;在体区的两个坡面上形成栅极;在漂移区的两个坡面上的二氧化硅层的表面形成多晶硅场板;在体区的上表面及体区的两个坡面的外沿形成源极;在漂移区的上表面及漂移区的两个坡面的外沿形成漏极。

12.进一步地,所述形成soi衬底,包括:提供初始soi衬底,所述初始soi衬底由下至上依次包括硅衬底、氧化层和初始上层硅;对所述初始上层硅进行刻蚀,形成具有凸台状上层硅的soi衬底。

13.进一步地,所述方法还包括:在形成所述体区和所述漂移区之后,利用离子注入工艺在所述体区内形成第一注入体,所述第一注入体为具有第二导电类型的条状结构;利用离子注入工艺在所述漂移区内形成第二注入体,所述第二注入体为具有第一导电类型的条状结构。

14.进一步地,所述方法还包括:形成所述源极和所述漏极之后,利用化学气相沉积工艺在所述氧化层的上表面和所有未被所述多晶硅场板覆盖的二氧化硅层的上表面形成层间介质层;利用物理气相沉积工艺在漂移区及体区的层间介质层的上表面、源极的上表面和漏极的上表面形成金属层,所述源极上表面的金属层与所述层间介质层上表面的金属层之间具有间隔。

15.本发明第三方面提供一种芯片,该芯片包括上文所述的横向双扩散场效应晶体管。

16.本发明第四方面提供一种电路,该电路包括上文所述的横向双扩散场效应晶体管。

17.通过本发明提供的技术方案,本发明至少具有如下技术效果:本发明的横向双扩散场效应晶体管包括soi衬底,soi衬底由下至上依次包括硅衬底、氧化层和上层硅,上层硅为具有两个坡面的凸台状梯形体结构,体区和漂移区形成在上层硅内,体区和漂移区均为凸台状梯形体结构,体区具有第一导电类型,漂移区具有与第一导电类型不同的第二导电类型。源极,形成于体区的上表面及体区的两个坡面的外沿,漏极形成于漂移区的上表面及漂移区的两个坡面的外沿,二氧化硅层形成于体区的上表面、漂移区的上表面以及漂移区的两个坡面上,栅极形成于体区的两个坡面上,栅极的多晶硅延伸至漂移区的两个坡面上的二氧化硅层的表面形成多晶硅场板。通过本发明提供的横向双扩散场效应晶体管,将栅极设置在体区的两个坡面上,增加了栅极与沟道的面积,提高了栅极对沟道的控制能力,从而使栅极可以有效控制沟道,降低器件关闭时的漏电流。而且晶体管不需要高掺杂沟道,离散的杂质离子的散射效应也得到了有效的降低,载流子的迁移率将会大幅提升,所以晶体管的速度也大幅提升。在坡面上设置的多晶硅场板能够有效提高击穿电压。

18.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

19.附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:图1为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的初始soi衬底的剖面图;图2a为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的soi衬底的俯视图;图2b为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的soi衬底的前表面的侧视图;图2c为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的soi衬底的坡面的侧视图;图3a为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的体区和漂移区的俯视图;图3b为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的体区和漂移区在aa’方向的剖面图;图3c为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的体区和漂移区的立体图;图4a为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的第一注入体和第二注入体的俯视图;图4b为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的第一注入体和第二注入体的在aa’方向的剖面图;图4c为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的第一注入体和第二注入体的在bb’方向的剖面图;图5a为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的二氧化硅层的俯视图;图5b为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的二氧化硅层在aa’方向的剖面图;图5c为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的二氧化硅层在bb’方向的剖面图;图6a为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的栅极和多晶硅场板的俯视图;图6b为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的栅极和多晶硅场板在bb’方向的俯视图;图7a为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的源极和漏极的俯视图;图7b为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的源极和漏极在aa’方向的剖面图;图8a为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的横向双

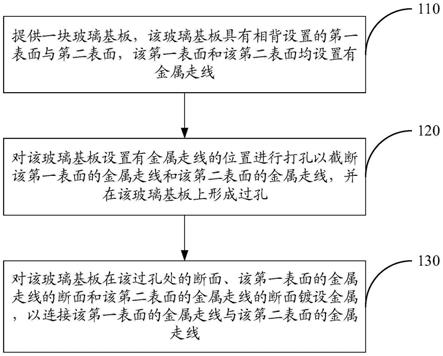

扩散场效应晶体管的俯视图;图8b为本发明实施例提供的横向双扩散场效应晶体管制作方法中形成的横向双扩散场效应晶体管在aa’方向的剖面图;图9为本发明实施例提供的横向双扩散场效应晶体管制作方法的流程图。

20.附图标记说明1-硅衬底;2-氧化层;3-上层硅;4-体区;5-漂移区;6-第一注入体;7-第二注入体;8-二氧化硅层;9-栅极;10-多晶硅场板;11-源极;12-漏极;13-层间介质层;14-金属层。

具体实施方式

21.以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

22.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

23.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的或者是针对竖直、垂直或重力方向上而言的各部件相互位置关系描述用词。

24.下面将参考附图并结合实施例来详细说明本发明。

25.请参考图8a和图8b,本发明实施例第一方面提供一种横向双扩散场效应晶体管,所述横向双扩散场效应晶体管包括:soi衬底,所述soi衬底由下至上依次包括硅衬底1、氧化层2和上层硅3;所述上层硅3为具有两个坡面的凸台状梯形体结构;所述上层硅3被划分为体区4和漂移区5,所述体区4和所述漂移区5均为凸台状梯形体结构,所述体区4具有第一导电类型,所述漂移区5具有与所述第一导电类型不同的第二导电类型;源极11,形成于体区4的上表面及体区4的两个坡面的外沿;漏极12,形成于漂移区5的上表面及漂移区5的两个坡面的外沿;二氧化硅层8,形成于体区4的上表面、漂移区5的上表面以及漂移区5的两个坡面上;栅极9,形成于体区4的两个坡面上;多晶硅场板10,形成于漂移区5的两个坡面上的二氧化硅层8的表面。

26.具体地,本发明实施方式中,采用soi衬底,soi衬底由下至上依次包括硅衬底1、氧化层2和上层硅3,上层硅3为具有两个坡面的凸台状梯形体结构。soi衬底具有较低的节电容,更高的迁移率和电压增益。

27.体区4和漂移区5形成在上层硅3内,使得上层硅3被划分为体区4和漂移区5两个区域,体区4和漂移区5均为凸台状梯形体结构,体区4具有第一导电类型,漂移区5具有第二导电类型,体区4具有上表面、前表面和两个坡面,漂移区5具有上表面、后表面和两个坡面。源极11形成于体区4的上表面及体区4的两个坡面的外沿,漏极12形成于漂移区5的上表面及漂移区5的两个坡面的外沿,二氧化硅层8形成于体区4的上表面、漂移区5的上表面以及漂移区5的两个坡面上,栅极9形成于体区4的两个坡面上,栅极9的多晶硅延伸至漂移区5的两个坡面上的二氧化硅层8的表面形成了多晶硅场板10,多晶硅场板10能够降低漏极的表面电场,提高击穿电压。

28.本发明中栅极上施加电压时,被栅极覆盖的坡面内形成反型层而成为沟道区,本实施例中设置两个栅极,能够增加栅极与沟道的面积,同时将栅极分别设置在体区的两个

坡面上,能够进一步增大栅极与沟道的面积,增强栅极对沟道的控制能力,从而使栅极可以有效控制沟道,降低器件关闭时的漏电流。由于栅极控制能力的增强,晶体管可以使用比传统更厚的栅氧化物,这样晶体管的栅漏电流也会减小。而且晶体管不需要高掺杂沟道,离散的杂质离子的散射效应也得到了有效的降低,载流子的迁移率将会大幅提升,所以晶体管的速度也将大幅提升。进一步地,两个栅极是独立控制的,可以根据驱动电压,选择其中一个栅极连接电源或者两个栅极连接不同的电源,提高了晶体管的灵活性。

29.进一步地,体区4的坡面与氧化层2之间的夹角介于30

°‑

60

°

,漂移区5的坡面与氧化层2之间的夹角介于30

°‑

60

°

。

30.具体地,本发明实施方式中,体区4的坡面与氧化层2之间的夹角介于30

°‑

60

°

,漂移区5的坡面与氧化层2之间的夹角介于30

°‑

60

°

。进一步地,体区4的坡面与氧化层2之间的夹角为45

°

,漂移区5的坡面与氧化层2之间的夹角为45

°

。该角度在制作栅氧之后对坡面进行离子注入时可以使离子有效地注入坡面,方便调整阈值电压。

31.进一步地,所述横向双扩散场效应晶体管还包括:至少一个第一注入体6,形成于所述体区4内,所述第一注入体6为条状结构,具有第二导电类型;至少一个第二注入体7,形成于所述漂移区5内,所述第二注入体7为条状结构,具有第一导电类型。

32.具体地,本发明实施方式中,体区4内形成有至少一个第一注入体6,漂移区5内形成有至少一个第二注入体7,第一注入体6和第二注入体7均为条状结构,电流流过第一注入体6和第二注入体7所在的区域,在该区域内形成多个反向偏置的pn结,增大了耗尽层面积,提高了击穿电压。加快晶体管关断时漂移区5内空穴的复合速度、减少拖尾电流、降低关断损耗。同时栅极容值和电荷量以及晶体管尺寸也会降低。

33.进一步地,所述第一注入体6和所述第二注入体7的横截面为正方形、矩形或圆形。

34.具体地,本发明实施方式中,第一注入体6和第二注入体7的横截面可以为任意形状,第一注入体6和第二注入体7的横截面为正方形、矩形或圆形,也可以是椭圆形、l形或心形等任意形状,本领域技术人员可以根据实际需求进行选择,本发明不做限制。

35.进一步地,所述第一注入体6和所述第二注入体7的延伸方向垂直于所述氧化层2或平行于所述氧化层2。

36.具体地,本发明实施方式中,第一注入体6和第二注入体7的延伸方向可以垂直于氧化层2或平行于氧化层2,也可以倾斜设置,但在垂直于氧化层2或平行于氧化层2的延伸方向的情况下,第一注入体6和第二注入体7的制作工艺较为简便,因此优先选择这两种延伸方向。

37.进一步地,所述横向双扩散场效应晶体管还包括:层间介质层13,形成于所述氧化层2的上表面和所有未被所述多晶硅场板10覆盖的二氧化硅层8的上表面;金属层14,形成于漂移区5及体区4的层间介质层13的上表面、源极11的上表面和漏极12的上表面;所述源极11上表面的金属层14与所述层间介质层13上表面的金属层14之间具有间隔。

38.具体地,本发明实施方式中,在氧化层2的上表面和未被多晶硅场板10覆盖的二氧化硅层8的上表面形成有层间介质层13,在漂移区5及体区4的层间介质层13的上表面、源极11的上表面和漏极12的上表面形成有金属层14,源极11上表面的金属层14与层间介质层13上表面的金属层14之间具有间隔,金属层14能够作为金属场板,与多晶硅场板10一起作为场板组,使得耗尽区有效向外扩宽,降低表面电场,减小场板边缘尖锋电场,提高击穿电压。

39.请参考图1-图9,本发明第二方面提供一种横向双扩散场效应晶体管制作方法,所述方法包括:s101:形成soi衬底,所述soi衬底由下至上依次包括硅衬底1、氧化层2和上层硅3;所述上层硅3为具有两个坡面的凸台状梯形体结构;s102:将上层硅3划分为体区4和漂移区5,所述体区4和所述漂移区5均为凸台状梯形体结构,所述体区4具有第一导电类型,所述漂移区5具有与所述第一导电类型不同的第二导电类型;s103:在体区4的上表面、漂移区5的上表面以及漂移区5的两个坡面上形成二氧化硅层8;s104:在体区4的两个坡面上形成栅极9;s105:在漂移区5的两个坡面上的二氧化硅层8的表面形成多晶硅场板10;s106:在体区4的上表面及体区4的两个坡面的外沿形成源极11;s107:在漂移区5的上表面及漂移区5的两个坡面的外沿形成漏极12。

40.首先执行步骤s101:形成soi衬底,所述soi衬底由下至上依次包括硅衬底1、氧化层2和上层硅3;所述上层硅3为具有两个坡面的凸台状梯形体结构。

41.进一步地,所述形成soi衬底,包括:提供初始soi衬底,所述初始soi衬底由下至上依次包括硅衬底1、氧化层2和初始上层硅;对所述初始上层硅进行刻蚀,形成具有凸台状上层硅3的soi衬底。

42.具体地,本发明实施方式中,提供的横向双扩散场效应晶体管即可以为n型横向双扩散场效应晶体管,也可以为p型横向双扩散场效应晶体管。当该横向双扩散场效应晶体管为n型横向双扩散场效应晶体管时,第一掺杂类型为p型,第二掺杂类型为n型;当该横向双扩散场效应晶体管为p型横向双扩散场效应晶体管时,第一掺杂类型为n型,第二掺杂类型为p型,本发明对此不作限制,下文本实施例中仅以n型横向双扩散场效应晶体管为例进行说明。

43.先提供如图1所示的初始soi衬底,初始soi衬底由下至上依次包括硅衬底1、氧化层2和p型初始上层硅,先在初始上层硅上氧化一层薄的二氧化硅,对初始上层硅形成保护,然后对初始上层硅进行刻蚀,形成图2a-图2c所示的具有凸台状上层硅3的soi衬底,上层硅3具有上表面、前表面、后表面和两个坡面。

44.接着执行步骤s102:将上层硅3划分为体区4和漂移区5,所述体区4和所述漂移区5均为凸台状梯形体结构,所述体区4具有第一导电类型,所述漂移区5具有与所述第一导电类型不同的第二导电类型。

45.请参考图3a-图3c,具体地,本发明实施方式中,接着在上层硅3内形成体区4和漂移区5,通过湿法腐蚀去除之前的薄的二氧化硅,再次热氧化一层薄的二氧化硅。在上层硅3的上表面形成一层光刻胶,对光刻胶进行刻蚀形成注入窗口,通过注入窗口对上层硅3的一侧进行p型离子注入,形成体区4,湿法去除表面的光刻胶,体区4具有前表面、上表面和两个坡面。然后在上层硅3的上表面形成一层光刻胶,对光刻胶进行刻蚀形成注入窗口,通过注入窗口对上层硅3的另一侧进行n型离子注入,形成与漂移区5,湿法去除表面的光刻胶,漂移区5具有后表面、上表面和两个坡面。

46.进一步地,所述方法还包括:在形成所述体区4和所述漂移区5之后,利用离子注入工艺在所述体区4内形成第一注入体6,所述第一注入体6为具有第二导电类型的条状结构;利用离子注入工艺在所述漂移区5内形成第二注入体7,所述第二注入体7为具有第一导电类型的条状结构。

47.请参考图4a-图4c,具体地,本发明实施方式中,在形成体区4和漂移区5之后,在表

面形成光刻胶,对体区4的光刻胶进行刻蚀形成注入窗口,通过注入窗口对体区4进行n型离子注入,形成至少一个第一注入体6。去掉光刻胶,再在表面形成光刻胶,对漂移区5的光刻胶进行刻蚀形成注入窗口,通过注入窗口对漂移区5进行p型离子注入,形成至少一个第二注入体7。

48.接着执行步骤s103:在体区4的上表面、漂移区5的上表面以及漂移区5的两个坡面上形成二氧化硅层8。

49.具体地,本发明实施方式中,通过化学气相沉积在晶体管表面形成一层二氧化硅,在二氧化硅表面形成光刻胶,对光刻胶进行刻蚀形成刻蚀窗口,通过刻蚀窗口进行干法刻蚀,形成图5a-图5c所示的二氧化硅层8。

50.接着执行步骤s104:在体区4的两个坡面上形成栅极9。

51.接着执行步骤s105:在漂移区5的两个坡面上的二氧化硅层8的表面形成多晶硅场板10。

52.请参考图6a和图6b,具体地,本发明实施方式中,在体区4的两个坡面上制作栅氧,通过低压化学气相沉积在晶体管表面形成多晶硅,进行n型重掺杂离子注入,对多晶硅进行干法刻蚀,保留体区4的两个坡面上和漂移区5的两个坡面上的多晶硅,在体区4的两个坡面上形成栅极9,在漂移区5的两个坡面上的二氧化硅层8的表面形成多晶硅场板10。

53.接着执行步骤s106:在体区4的上表面及体区4的两个坡面的外沿形成源极11。

54.接着执行步骤s107:在漂移区5的上表面及漂移区5的两个坡面的外沿形成漏极12。

55.请参考图7a和图7b,具体地,本发明实施方式中,进行n型重掺杂离子注入,在体区4的上表面及体区4的两个坡面的外沿形成源极11,在漂移区5的上表面及漂移区5的两个坡面的外沿形成漏极12。

56.进一步地,所述方法还包括:形成所述源极11和所述漏极12之后,利用化学气相沉积工艺在所述氧化层2的上表面和所有未被所述多晶硅场板10覆盖的二氧化硅层8的上表面形成层间介质层13;利用物理气相沉积工艺在漂移区5及体区4的层间介质层13的上表面、源极11的上表面和漏极12的上表面形成金属层14,所述源极11上表面的金属层14与所述层间介质层13上表面的金属层14之间具有间隔。

57.请参考图8a和图8b,具体地,本发明实施方式中,利用化学气相沉积工艺在晶体管表面沉积一层介质材料(主要成分为二氧化硅),对介质材料进行刻蚀,去除源极11和漏极12表面的介质材料,在氧化层2的上表面和未被多晶硅场板10覆盖的二氧化硅层8的上表面形成层间介质层13。利用化学气相沉积工艺在晶体管表面沉积一层金属材料(主要成分为铝),对金属材料进行刻蚀,在源极11的上表面、漏极12的上表面、漂移区5及体区4的层间介质层13的上表面形成金属层14,源极11上表面的金属层14与层间介质层13上表面的金属层14之间具有间隔。

58.本发明第三方面提供一种芯片,该芯片包括上文所述的横向双扩散场效应晶体管。

59.本发明第四方面提供一种电路,该电路包括上文所述的横向双扩散场效应晶体管。

60.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实

施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

61.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

62.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。