1.本发明涉及燃气表校准设备领域,具体涉及一种实现燃气表温度压力动态调控校准的系统及其方法。

背景技术:

2.燃气表在使用过程中,一方面受温度压力的波动变化影响较大,相同的流量下,在夏天和冬天所测出的实际气体用量差别较大,同样在燃气表校准过程也存在相同的问题,无法在控制流量精度的前提下,实现对不同温度压力动态调控,模拟燃气表在不同工况下对温度压力影响误差的测量。

3.另一方面,测量过程中燃气表受气体流场稳定性的影响较大,传统的校准装置直接向稳压腔内注入气体介质,气体的空间自由度大,一方面会产生扰流,另一方面会增加气体的波动程度,两者的产生均会增加气表在测试过程中引入的测量结果的不确定度。因此需要配备控制系统,用于控制燃气表校准过程中气体流场的稳定性,实现温度和压力的有效控制和流量调节,实现精确校准。

技术实现要素:

4.本发明的目的在于克服以上技术缺陷,提出一种实现燃气表温度压力动态调控校准的系统。

5.本发明为实现其技术目的所采取的技术方案是:一种实现燃气表温度压力动态调控校准的系统,包括依次采用管路连接的增压稳压装置、流量调节装置、温度控制装置、气表检测装置、气体回收装置,

6.所述增压稳压装置包括稳压缓冲罐,所述稳压缓冲罐上部连接气体介质通道,所述气体介质通道由气泵、第一过滤干燥器、气体截止阀依次管路连接组合而成;所述稳压缓冲罐下部连接水通道,所述水通道由水箱、双向水泵、水路截止阀依次管路连接组合而成;在所述稳压缓冲罐顶部还设有泄压阀、第一压力传感器、第一温度传感器;

7.所述流量调节装置包括依次管路连接的调节阀、标准流量计,所述温度控制装置内设有换热气管,在所述温度控制装置的出口处设有第二压力传感器、第二温度传感器;

8.所述气表检测装置包括依次管路连接的若干个燃气表,在所述气表检测装置的出口处设有三通阀;

9.所述气体回收装置包括气体回收罐,所述气体回收罐连接有回收截止阀、第二过滤干燥器,所述第二过滤干燥器与所述稳压缓冲罐管路连接,在所述气体回收罐顶部还设有第三压力传感器、第三温度传感器。

10.优选的,所述换热气管呈螺旋式布置。

11.优选的,所示流量调节装置内的调节阀为电动调节阀。

12.优选的,所述气体介质为空气。

13.优选的,所述气体介质为天然气。

14.本发明所述的实现燃气表温度压力动态调控校准的系统,其调控及校准方法包括以下步骤:

15.(1)气体介质从气源经过气泵,在第一过滤干燥器作用下,通过气体截止阀进入稳压缓冲罐上部腔体;同时水经过双向水泵增压,在水路截止阀的控制下,进入稳压缓冲罐下部空间,稳压缓冲罐内,中部和上部气体介质,在下部水填充的作用下,进行增压;

16.(2)增大的压力通过稳压缓冲罐顶部的第一压力传感器监测,当压力达到预设值时,停止双向水泵的供水;当压力超过预设压力值时,稳压缓冲罐顶部的泄压阀将过高的压力排空,达到压力预设值时,泄压阀关闭;实验过程中稳压缓冲罐内压力减小时,通过水的补压保证整个测试过程中压力的恒定;

17.(3)经稳压的气体流过流量调节阀和标准流量计,进入流量调节装置,调节阀为电动调节阀;调节阀为电动调节阀,联动时间测量模块,测试过程中电动调节阀的启停会触发时间测量模块对时间的测量,电动调节阀开启触发时间测量模块开始计时,电动调节阀关闭触发时间测量模块计时结束,测试过程中时间的测量通过阀门的启停触发,将流量测量与时间测量合二为一,减少人为因素干扰,提高测量精确度;

18.动态温度压力调控的气体流过电动流量调节阀,可调节管路的开度大小,当标准流量低于预设流量值时,反馈的信号作用于电动调节阀,调节阀增大开度促使流量增大;当标准流量高于预设流量值时,反馈的信号作用于电动调节阀,调节阀减小开度促使流量降低;通过标准流量计与预设流量值的对比,实现对电动流量调节阀的控制,从而实现流量调节;

19.(4)经流量调节后的气体进入温度控制装置,换热气管在温度控制装置内呈螺旋式布置,增大换热面积,实现对气体的高低温控制;温度控制装置的出口设有第二温度传感器,第二温度传感器所测的数值与温度设定值比对,反馈的信号作用于温度控制装置,实现对气体的升温降温作业;

20.(5)温度控制装置流出的气体,在温度和压力稳定后,进入气表测试装置,进行气表校准,在气表校准过程中,实现对被测气表计量功能的测试,实现对所测气表的量值溯源,对气表数值进行合格性判定;

21.(6)流经气表测试装置的气体进入气体回收装置,若所用的气体介质为空气,则直接通过前置的三通阀排空到大气中;若所用的气体介质为天然气或其他介质气体,则通过气体回收罐进行回收,回收的气体经第二过滤干燥器重新进入到稳压缓冲罐中,实现气体的循环利用;

22.(7)燃气表计量校准,通过动态温度压力调控过程中体积与时间的比值实现,根据气体状态平衡方程:p*v=n*r*t,换算得出

23.测量初始值:

24.测量结束值:

25.测量初始与测量结束时,液位计的数值为:l1、l2,

26.测量过程中燃气表检定量值大小计算公式为:

27.v=c1*(v

1-v2) c2*s*(l

2-l1)

28.式中:c1、c2为加权平均系数,s为缓冲罐a的横截面面积。

29.时间测量为通过联动电动流量调节阀的时间测量模块所测时间t,

30.标准流量值为

31.本发明的有益效果是:通过气体介质通道和水通道,共同实现稳压缓冲罐内压力的恒定。在管路中添加了温度控制装置,气体流经温度控制装置,可实现温度的设置与调控,对燃气表在不同的温度环境下,对示值误差进行测量校准。三通阀可将空气介质进行排空处理,其他气体介质可通过气体回收装置实现气体介质的循环使用。实现温度和压力的有效控制和流量调节,实现精确校准。

附图说明

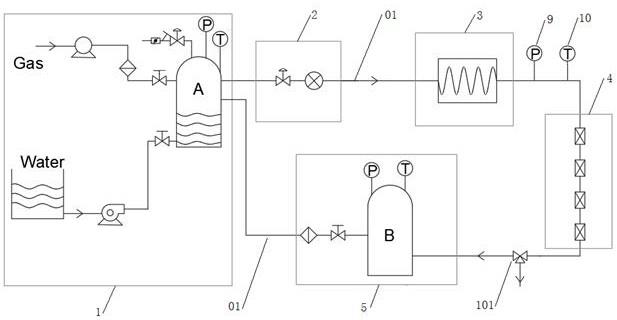

32.图1为本发明整体示意图;

33.图2为增压稳压装置结构示意图;

34.图3为流量调节装置结构示意图;

35.图4为温度控制装置结构示意图;

36.图5为气表检测装置结构示意图;

37.图6为气体回收装置结构示意图。

38.图中标记为:01、管路,1、增压稳压装置;2、流量调节装置;3、温度控制装置;4、气表检测装置;5、气体回收装置;6、泄压阀;7、第一压力传感器;8、第一温度传感器;9、第二压力传感器;10、第二温度传感器;11、稳压缓冲罐;12、气体介质通道;13、气泵;14、第一过滤干燥器;15、气体截止阀;16、水通道;17、水箱;18、双向水泵;19、水路截止阀;21、调节阀;22、标准流量计;31、换热气管;41、燃气表;101、三通阀;51、气体回收罐;52、回收截止阀;53、第二过滤干燥器;54、第三压力传感器;55、第三温度传感器。

具体实施方式

39.下面结合附图实施例,对本发明做进一步说明。

40.实施例一

41.如图1-6所示:一种实现燃气表温度压力动态调控校准的系统,包括依次采用管路01连接的增压稳压装置1、流量调节装置2、温度控制装置3、气表检测装置4、气体回收装置5,

42.所述增压稳压装置1包括稳压缓冲罐11,所述稳压缓冲罐11上部连接气体介质通道12,所述气体介质通道由气泵13、第一过滤干燥器14、气体截止阀15依次管路连接组合而成;所述稳压缓冲罐11下部连接水通道16,所述水通道由水箱17、双向水泵18、水路截止阀19依次管路连接组合而成;在所述稳压缓冲罐顶11部还设有泄压阀6、第一压力传感器7、第一温度传感器8;

43.所述流量调节装置2包括依次管路连接的调节阀21、标准流量计22,所述温度控制装置3内设有换热气管31,所述换热气管31呈螺旋式布置;在所述温度控制装置3的出口处设有第二压力传感器9、第二温度传感器10;

44.所述气表检测装置4包括依次管路连接的若干个燃气表41,在所述气表检测装置4的出口处设有三通阀101;

45.所述气体回收装置5包括气体回收罐51,所述气体回收罐51连接有回收截止阀52、第二过滤干燥器53,所述第二过滤干燥器53与所述稳压缓冲罐11管路连接,在所述气体回收罐51顶部还设有第三压力传感器54、第三温度传感器55。

46.本发明的工作原理及工作过程如下:

47.天然气与空气在水中的溶解度很小,在20℃、1个大气压条件下,100单位体积的水,只能溶解3个单位体积的天然气和2个单位体积的空气。因此气体介质选择空气或天然气。

48.本发明所述的实现燃气表温度压力动态调控校准的系统,其调控及校准方法包括以下步骤:

49.(1)气体介质从气源经过气泵13,在第一过滤干燥器14作用下,通过气体截止阀15进入稳压缓冲罐11上部腔体,同时水经过双向水泵18增压,在水路截止阀19的控制下,进入稳压缓冲罐11下部空间,由于气体在水中的溶解度很小,稳压缓冲罐11内,中部和上部气体介质,在下部水填充的作用下,会起到增压的作用。

50.(2)增大的压力通过稳压缓冲罐11顶部的第一压力传感器7监测,当压力达到预设值时,会停止双向水泵18的供水;当压力超过预设压力值时,稳压缓冲罐11顶部的泄压阀6会将过高的压力排空,达到压力预设值时,泄压阀6关闭;实验过程中稳压缓冲罐11内压力减小时,通过水的补压实现整个测试过程中压力的恒定。

51.(3)经稳压的气体流过流量调节阀和标准流量计,进入流量调节装置,调节阀为电动调节阀;调节阀为电动调节阀,联动时间测量模块,测试过程中电动调节阀的启停会触发时间测量模块对时间的测量,电动调节阀开启触发时间测量模块开始计时,电动调节阀关闭触发时间测量模块计时结束,测试过程中时间的测量通过阀门的启停触发,将流量测量与时间测量合二为一,减少人为因素干扰,提高测量精确度。

52.动态温度压力调控的气体流过电动流量调节阀,可调节管路的开度大小,当标准流量低于预设流量值时,反馈的信号作用于电动调节阀,调节阀增大开度促使流量增大;当标准流量高于预设流量值时,反馈的信号作用于电动调节阀,调节阀减小开度促使流量降低;通过标准流量计与预设流量值的对比,实现对电动流量调节阀的控制,从而实现流量调节。

53.(4)经流量调节后的气体进入温度控制装置3,换热气管31在温度控制装置3内呈螺旋式布置,增大换热面积,实现对气体的高低温控制。温度控制装置3的出口设有第二温度传感器10,第二温度传感器10所测的数值与温度设定值比对,反馈的信号作用于温度控制装置3,实现对气体的升温降温作业。

54.(5)温度控制装置3流出的气体,在温度和压力稳定后,进入气表测试装置4,进行气表校准,在气表校准过程中,实现对被测气表计量功能的测试,在一定的环境条件下实现对所测气表的量值溯源,对气表数值进行合格性判定。

55.(6)流经气表测试装置4的气体进入气体回收装置5,若所用的气体介质为空气,则直接通过前置的三通阀101排空到大气中;若所用的气体介质为天然气或其他介质气体,则通过气体回收罐51进行回收,回收的气体经第二过滤干燥器53重新进入到稳压缓冲罐11

中,实现气体的循环利用。

56.(7)燃气表计量校准,通过动态温度压力调控过程中体积与时间的比值实现,根据气体状态平衡方程:p*v=n*r*t,换算得出

57.测量初始值:

58.测量结束值:

59.测量初始与测量结束时,液位计的数值为:l1、l2

60.测量过程中燃气表检定量值大小计算公式为:

61.v=c1*(v

1-v2) c2*s*(l

2-l1)

62.式中:c1、c2为加权平均系数,s为缓冲罐a的横截面面积。

63.时间测量为通过联动电动流量调节阀的时间测量模块所测时间t,

64.标准流量值为

65.本发明的有益效果是:

66.1.本系统实现压力的稳定,在于通过向稳压缓冲罐11内注水,利用气体介质在水中的溶解度较小,液位的升高对腔体内的气体实现增压的作用。

67.2.基于上述原理,稳压缓冲罐11内压力的调控,是通过控制双向水泵的启停和泄压阀的开闭,共同实现稳压缓冲罐11内压力的恒定。

68.3.基于上述原理,稳压缓冲罐11内气体增压过程中,减少了扰流及波动程度,可实现对气体的稳定增压,气体的稳定流场为燃气表的测试,有效减小系统误差。

69.4.本系统通过对标准流量计的流量检测值与所设定的流量值进行比对,根据比对值实时调控流量调节阀21的打开程度,实现燃气表校准过程中的全量程测试。

70.5.本系统在管路中添加了温度控制装置3,气体流经温度控制装置3,可实现温度的设置与调控,避免温度对气体测量出现较大影响。

71.6.本系统实现了气体介质的循环使用,以空气为介质的测试可通过三通阀排空处理,其他气体介质可通过回收稳压管进行储存,通过第二过滤干燥器处理,作为备用气源循环使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。