1.本发明属于海洋工程技术领域,尤其涉及一种船舶压载水管系涂层的海水腐蚀等效评价方法。

背景技术:

2.压载水管系的作用是向压载舱注入或排出压载水。通过压载舱间相互调驳压载水,以调整船舶的纵倾、横倾、吃水差和稳性等航行性能,从而使船舶始终处于适航状态。由于压载水通常使用经过滤的海水,是天然的电解质,具有强烈的腐蚀性,同时压载水中还难免留有一定量的固体杂质、微生物等腐蚀成分。故为了保证船舶的压载水系统,包括压载水舱和压载水管系,能够在各种载况和海况下保持良好的工作状态,确保其具有足够的使用寿命以确保航行安全,需要对船舶压载水管系进行防护。其中,在金属管路表面涂覆涂层,以阻隔腐蚀介质与管路金属基体的直接接触,是船舶压载水管系海水腐蚀最重要的途径之一。

3.在当前的海水腐蚀分析中,对于压载舱涂层的性能和劣化评价已经形成了通用的方法,但不同于压载水舱,压载水管系除了受到海水的浸泡腐蚀,还受到含固体介质水流的冲刷作用。同时压载水管系可能长期处于半积水状态,同时受到干湿交替、海水浸泡和盐雾的叠加腐蚀,所以,实际上压载水管系比压载舱所处的腐蚀环境更为恶劣。然而目前,国内相关的研究和试验方法更多是普适的,强调共性,仍然缺乏针对性的对应于船舶压载水管系这一船舶特殊部位的涂层海水腐蚀等效评估试验方法,尚未建立对应于船舶压载水管系的涂层综合评价指标方案。鉴于此,本专利基于当前已有的针对压载水舱涂层性能的评价方法,针对压载水管系的特殊服役环境,选择最相关的几种性能参数,研究压载水管系涂层的防护性能评价方法,包括电化学腐蚀分析、附着性分析和耐盐雾腐蚀性分析,用以全面涵盖涉及压载水管系常规工况的腐蚀类型。最终结合三个分析结果,综合评定船舶压载水管系的腐蚀等级。

技术实现要素:

4.本发明的目的在于提供一种船舶压载水管系涂层的海水腐蚀等效评价方法。

5.为了实现上述目的,本发明的技术方案是:

6.本发明的一种船舶压载水管系涂层的海水腐蚀等效评价方法,其特征在于,包括以下步骤:

7.(1)取若干组待测试样放入模拟海洋或含盐潮湿地区气候的环境下进行规定时间长度的盐雾试验,观测其耐盐雾腐蚀性;

8.(2)盐雾试验结束后,将试样从盐雾试验箱中取出,分别采用三电极体系测定每个试样的电化学腐蚀性;每个试样即为三电极体系的待测工作电极,参比电极采用ag/agcl电极,辅助电极为石墨棒,测试电解液为浓度为质量分数为3.5%的nacl溶液;

9.(3)在电化学腐蚀性结束后,对每个试样进行涂层附着力的测试;

10.(4)结合耐盐雾腐蚀性测定、附着性测定和电化学腐蚀性测定的结果,评定腐蚀等级。

11.上述实验步骤结束后,可以通过软件(例如origin软件)进行数据拟合,得到电化学交流阻抗谱图、盐雾和附着力测试数据图形等。

12.优选地,所述盐雾试验标准参照gb/t 1771-2007《色漆和清漆耐中性盐雾性能的测定》,工作参数包括:盐雾箱内温度、压力、氯化钠溶液的浓度和ph值,试验结果的判定方法为评级判定法、称重判定法、腐蚀物出现判定法、腐蚀数据统计分析法中的至少一项。

13.优选地,所述涂层附着力的测试方法参照gb/t 5210-2006《色漆和清漆拉开法附着力试验》,采用拉力试验法测试涂层与钢材之间的附着力。

14.进一步,所述待测的船舶压载水管系涂层的试样的制备过程如下:

15.s1.将待测的涂层材料按照规定的分量搅拌均匀,分别配制出待测涂层的底漆和面漆;

16.s2.在试样基底上涂刷油漆;所述试样基底优选为20钢合金底材样片,优选尺寸为长150mm、宽70mm、厚3mm;底漆2.5~4.0g,面漆5~8g,室温下干燥20~30小时。

17.盐雾试验参照标准iso 4628-3评判锈蚀等级,见表1;附着力试验、电化学阻抗试验按照表2、表3的划分标准进行0-5级等级划分;

18.表1盐雾锈蚀等级

19.锈蚀等级锈蚀区域占面积的比例0010.05%20.5%31%48%540%~50%

20.表2附着力下降率等级

[0021][0022][0023]

表3涂层保护性能等级

[0024]

涂层保护性能等级阻抗模值ω

·

cm20≥10

11

1>10

10

~10

11

2>109~10

10

3>107~1094>105~1075<105[0025]

本发明具有如下有益技术效果:

[0026]

本发明通过耐盐雾腐蚀性测定、附着性测定和电化学腐蚀性测定对船舶压载水管系涂层海水腐蚀进行等效评估试验,建立完善的涂层评价指标。

附图说明

[0027]

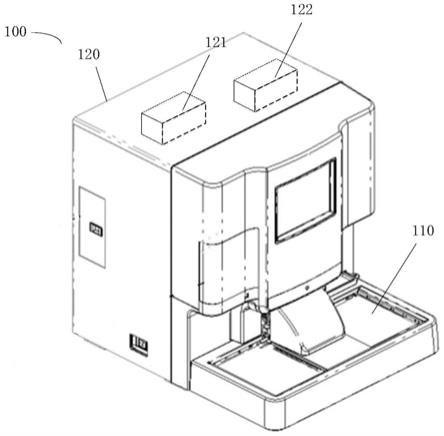

图1为本发明的附着力测定的结构示意图;图中标注:1-外圆环,2-涂有胶黏剂的试柱,3-涂层,4-试样基底(20钢合金底材)。

[0028]

图2为本发明的电化学腐蚀性测试装置示意图。

[0029]

图3为本发明的涂层刷涂示意图。

具体实施方式

[0030]

本技术领域的一般技术人员应当认识到本实施例仅是用来说明本发明,而并非用作对本发明的限定,只要在本发明的实施范围内对实施例进行变换、变型都可在本发明权利要求的范围内。

[0031]

实施例1

[0032]

如图1-3所示,一种船舶压载水管系涂层的海水腐蚀等效评价方法,其特征在于,包括以下步骤:

[0033]

(1)制备船舶压载水管涂层的试样:

[0034]

s1.准备待测的涂层材料:环氧涂料,固化剂作为助剂;将涂层材料按照规定的分量搅拌均匀,分别配制出待测涂层的底漆和面漆;

[0035]

s2.在尺寸为长150mm、宽70mm、厚3mm的20钢合金底材样片的试样基底上涂刷油漆,涂层厚度为150μm,底漆3g,面漆6g,室温下干燥24小时;如此制作试样3组,每组试样3个。

[0036]

(2)模拟海洋或含盐潮湿地区气候的环境,设置盐雾箱内的温度为(35

±

2)℃、压力保持在(70~170)kpa、氯化钠溶液的浓度为(50

±

10)g/l和ph值为6.5~7.2;将3组试样放入盐雾箱内,参照gb/t1771-2007的规定进行盐雾试验,测量总时间为3个月;

[0037]

盐雾试验划痕时使用不锈钢刀具,划痕为透过涂层至底材的直线,所有的划痕距试板的每一条边和划痕相互之间应至少为25mm;底材划痕宽度为0.3~1.0mm;试板支架选择能以与垂直面成15

°

~25

°

的角度支撑试板。

[0038]

(3)三个月盐雾试验结束后,将试样从盐雾试验箱中取出,分别采用三电极体系测定每个试样的电化学腐蚀性;每个试样即为三电极体系的待测工作电极,参比电极采用ag/agcl电极,辅助电极为石墨棒,测试电解液为质量分数为3.5%的nacl溶液;

[0039]

在室温下,采用美国普林斯顿电化学工作站检测试样的电化学阻抗谱,频率范围为10-2

~105hz,正弦波激励信号振幅涂层试样为10mv,涂层的工作面积为1cm2;电化学阻抗

谱数据采用zsimpwin数据处理软件进行处理和拟合,最后用origin做图分析。

[0040]

(4)在电化学腐蚀性结束后,对每个试样进行涂层附着力的测试:参照国家标准gb/t 5210-2006,将胶黏剂均匀的涂抹在刚清理干净的试柱表面,在胶黏剂固化期内把涂有胶黏剂的试柱面与涂层相连,胶黏剂固化后,使用切割装置沿试柱的周线切透至底材,最后放置外圆环,然后采用拉力试验法测试涂层与钢材之间的附着力;在温度(23

±

2)℃,相对湿度(50

±

5)%的条件下进行试验,胶黏剂使用安得宝e-7胶;试验至少进行6次测量,取平均值;

[0041]

在与底材平面垂直的方向上施加拉伸应力,该应力以不超过1mpa/s的速度稳步增加,试验的破坏应从施加应力起90s内完成;

[0042]

附着力试验组合的破坏强度σ,以mpa计,计算公式:

[0043]

σ=f/a

[0044]

f——破坏力,单位为牛顿(n);

[0045]

a——试柱面积,单位为平方毫米(mm2)。

[0046]

附着力下降率计算公式:

[0047]

(σ

2-σ1)/σ1[0048]

σ1——盐雾试验前破坏强度(mpa);

[0049]

σ2——盐雾试验后破坏强度(mpa)。

[0050]

(5)通过软件(origin软件)进行数据拟合,得到电化学交流阻抗谱图、盐雾和附着力测试数据,结合耐盐雾腐蚀性测定、附着性测定和电化学腐蚀性测定的结果,评定腐蚀等级。

[0051]

经测试,盐雾试验前、后待测涂料附着力和阻抗值见表4;对于待测涂料的评级结果见表5。

[0052]

表4盐雾试验前后试片的附着力及阻抗值

[0053] 附着力mpa阻抗模值ω

·

cm2盐雾试验前6.541.28

×

10

11

3个月盐雾试验后6.241.19

×

10

11

[0054]

表5待测涂料评级结果

[0055]

评价方法评级结果锈蚀区域%0.05(1级)附着力下降率%4.59(0级)阻抗模值ω

·

cm21.19

×

10

11

(0级)

[0056]

从以上表格可知,采用本发明提供的船舶压载水管系涂层的海水腐蚀等效评价方法的评价结果和实际结果一致,直接证明该评价方法的可靠性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。