1.本实用新型涉及一种双母螺柱自动攻牙设备,属于螺纹加工技术领域。

背景技术:

2.对于注塑双母螺柱,一般有两种方式实现内螺纹加工:一种是直接在模具内实现,注塑后的成品就是自带内螺纹的,这种方式无需后道攻丝工序,注塑成型后就是成品,但是缺点在于:成品需要止转结构,一般用于加工六角螺柱等;模具结构复杂,前期投入大,开发周期长,不利于小批量多品种;注塑周期时间长(需要一段时间在模具内实现脱牙),并且流道占比大(增加了单件的材料成本);对于一些高强度树脂,考虑模具结构强度,一般螺纹深度有限(不能满足一些客户的要求)。

3.另一种是注塑加工出内孔(光孔),通过后道攻丝工序加工内螺纹,相比于第一种加工方式,这种方式虽然多一道攻丝工序,但是优点在于:注塑模具结构简单,成本低,通用性强,能适用小批量多品种的产品;注塑周期时间短,流道占比小,注塑效率高,能适用于高强度材料的内螺纹加工,因此适用范围更广。

技术实现要素:

4.发明目的:针对人工攻牙所存在的攻牙成本高、效率低、精度低等问题,本实用新型提供一种双母螺柱自动攻牙设备,对于注塑出内孔的双母螺柱进行两头同时攻牙,从而有效提高加工效率和精度,节约生产成本。

5.技术方案:为实现上述目的,本实用新型提供一种双母螺柱自动攻牙设备,包括装夹台、上料机构,所述装夹台上设有导向槽,所述导向槽内设有夹料板,通过上料机构将待加工螺柱送入导向槽内,进而通过夹料板卡紧待加工螺柱,所述装夹台上设有锁紧机构,且装夹台的两侧设有攻牙机,通过锁紧机构实现待加工螺柱的夹紧定位,进而通过攻牙机实现螺纹加工。

6.进一步的,所述夹料板采用柔性材料,便于卡紧待加工螺柱,同时避免造成损伤。

7.进一步的,所述上料机构包括振动盘、直线送料器、上料气缸、上料板,所述上料板位于导向槽的底部,通过振动盘和直线送料器的配合将待加工螺柱逐一送至上料板上,进而通过上料气缸推动上料板将待加工螺柱推入夹料板之间。

8.进一步的,所述上料板的末端设有上料传感器,用于检测待加工螺柱是否送至上料板上,并通过工控机向上料气缸发送上料信号。

9.进一步的,所述锁紧机构包括相对布置于导向槽两侧的推料气缸和定位气缸,所述推料气缸的活塞杆连接有锁紧舌,所述定位气缸的活塞杆连接有定位舌,通过定位气缸推动定位舌使其与导向槽插接定位,进而通过推料气缸带动锁紧舌将待加工螺柱推至定位舌上,实现夹紧定位。

10.进一步的,所述锁紧舌和定位舌的外端均呈v型,且定位舌的外端底部设有托板,通过锁紧舌和定位舌的配合实现待加工螺柱的夹紧定位。

11.进一步的,所述定位舌的外端设有弹簧阻尼器,以保证推料过程中待加工螺柱始终有夹持力。

12.进一步的,所述定位舌上设有定位传感器,用于检测待加工螺柱是否装夹到位,并通过工控机向攻牙机发送攻牙信号。

13.进一步的,所述导向槽上开设有供攻牙机丝锥穿过的加工孔,所述加工孔内设有切屑刀,用于切碎附着在丝锥上的长丝屑,便于排屑,防止大块碎屑的堆积。

14.进一步的,所述导向槽的底部设有下料槽,用于实现加工后螺柱的承接下料。

15.有益效果:本实用新型提供的一种双母螺柱自动攻牙设备,相对于现有技术,具有以下优点:

16.1、高效率。该设备实现了非标双母螺柱的自动攻牙,而且是对双母螺柱进行两头同时攻牙,有效提高了加工效率,降低了生产成本。

17.2、高精度。设备的定位精度高,同时采用了自动对中夹具设计,充分保证夹持精度,从而实现双母螺柱的高精度内螺纹加工。

18.3、高可靠性。通过一系列检测传感器配合工控机实现设备的自动化运行,同时实现远程报警功能,充分保证加工的连续稳定。

19.4、通用性强。可实现无止转结构、高强度材料、深螺纹孔的螺柱加工,对于不同长度的双母螺柱,仅需更换不同尺寸的锁舌和导向槽即可;对于不同深度的螺柱,只需要在工控机上设置所需要的螺纹深度即可实现。

附图说明

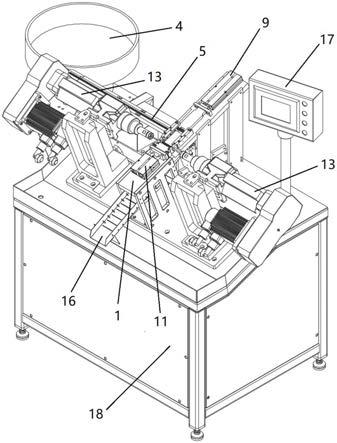

20.图1为本实用新型实施例的整体结构示意图;

21.图2为本实用新型实施例中上料机构的结构示意图;

22.图3为本实用新型实施例中锁紧机构的结构示意图;

23.图4为本实用新型实施例中推料气缸和定位气缸的配合结构示意图;

24.图5为本实用新型实施例中弹簧阻尼器与定位舌的连接结构图;

25.图6为本实用新型实施例中切屑刀的安装结构示意图;

26.图中包括:1、装夹台,2、导向槽,3、夹料板,4、振动盘,5、直线送料器,6、待加工螺柱,7、上料气缸,8、上料板,9、推料气缸,10、锁紧舌,11、定位气缸,12、定位舌,13、攻牙机,14、弹簧阻尼器,15、切屑刀,16、下料槽,17、工控机,18、工作台,19、丝锥。

具体实施方式

27.下面将结合附图对本实用新型的优选实施方式进行描述,更加清楚、完整地阐述本实用新型的技术方案。

28.如图1所示为一种双母螺柱自动攻牙设备,包括工作台18,所述工作台18上设有工控机17、装夹台1,装夹台1的下方设有上料机构、下料槽16,装夹台1的两侧设有攻牙机13。

29.所述装夹台1上设有导向槽2,且导向槽2的两侧槽壁上设有夹料板3,通过上料机构将待加工螺柱6送入夹料板3之间,以使夹料板3卡紧待加工螺柱6,所述装夹台1上设有锁紧机构,用于实现待加工螺柱6的夹紧定位,进而通过攻牙机13实现该螺柱两端的内螺纹加工。其中夹料板3采用柔性材料制作,便于卡紧待加工螺柱,同时避免造成损伤。

30.如图2所示,所述上料机构包括振动盘4、直线送料器5、上料气缸7、上料板8,所述上料板8位于导向槽2的底部,其顶端呈v型,通过振动盘4和直线送料器5的配合将待加工螺柱6逐一送至上料板8上,进而通过上料气缸7推动上料板8将待加工螺柱6推入夹料板3之间。

31.进一步的,所述上料板8的末端设有上料传感器,用于检测待加工螺柱6是否送至上料板8上,并通过工控机17向上料气缸7发送上料信号。

32.如图3所示,所述锁紧机构包括相对布置于导向槽2两侧的推料气缸9、定位气缸11,推料气缸9的活塞杆连接有锁紧舌10,定位气缸11的活塞杆连接有定位舌12,通过定位气缸11推动定位舌12使其与导向槽2插接定位,进而通过推料气缸9带动锁紧舌10将夹料板3上的待加工螺柱6推至定位舌12上,实现夹紧定位。

33.如图4所示,所述锁紧舌10和定位舌12的外端均呈v型,且定位舌12的外端底部设有托板,通过锁紧舌10和定位舌12的配合实现待加工螺柱6的夹紧定位。

34.由图3可知,在气缸装夹工程中,定位气缸11动作完成插接定位后,推料气缸9在推料过程中,有一小段是悬空运动(脱离了夹料板3但两舌还未夹紧的阶段),此时工件容易发生滑动偏移,无法保证对中,导致装夹有偏差。此时如果继续进行攻丝的话,螺柱两端的螺纹深度会出现一深一浅的情况,不满足螺纹加工要求。因此本实施例在定位气缸11的定位舌12内加入如图5所示的弹簧阻尼器14(与定位舌12弹性连接),这样在浮空运动时可通过锁紧舌10和弹簧阻尼器15的配合实现螺柱的预夹紧,防止出现滑动偏移。

35.进一步的,所述定位舌12上设有定位传感器,用于检测待加工螺柱6是否装夹到位,并通过工控机17向攻牙机13发送攻牙信号。

36.加工过程中有重要的一环不可忽视,那就是排屑,由于加工的内螺纹深度比较深,加工出来的屑子比较长,并且都缠绕在丝锥19上,即使有润滑液在冲洗,但是碎屑还是会附着在丝锥19上,并且随着加工数量的增加会越来越多。碎屑过多会影响丝锥的寿命以及螺纹的牙形。基于此,如图6所示,本实施例在丝锥经过的地方(即导向槽2的加工孔内)放置一把切屑刀15,类似于车床车柱体一样,在丝锥19攻进和快退时,把细长的屑子切碎,便于切削液把碎屑都冲走,防止了大块碎屑的堆积。

37.本实用新型的具体实施方式如下:

38.双头螺柱6通过振动盘4运动到直线送料器5中,再由直线送料器5送至上料板8上,当工件到达上料板口的位置时,上料传感器检测到信号,上料气缸7动作,把工件推到导向槽2内,由于槽两侧夹料板3采用柔性材料,因此会被卡住不会掉下去。此时定位气缸11推动定位舌12使其与导向槽2插接定位,而后推料气缸9带动锁紧舌10将工件推至定位舌12上,工件就被两气缸夹住,完成装夹。完成攻丝后,丝锥19退出,推料气缸9和定位气缸11复位,解除夹持的工件落入下料槽16内,实现下料,由此完成双母螺柱的自动攻牙工序。

39.上述具体实施方式仅仅对本实用新型的优选实施方式进行描述,而并非对本实用新型的保护范围进行限定。在不脱离本实用新型设计构思和精神范畴的前提下,本领域的普通技术人员根据本实用新型所提供的文字描述、附图对本实用新型的技术方案所作出的各种变形、替代和改进,均应属于本实用新型的保护范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。