1.本实用新型涉及发动机技术领域,具体涉及一种免气门间隙调节的摇臂机构。

背景技术:

2.现有的柴油发动机摇臂与气门之间直接驱动,为防止热胀冷缩导致的相互干涉现象,需要设置气门间隙。但发动机的气门和气门座圈随着发动机的运行,会出现不可避免的磨损,造成气门间隙的减少甚至为零,因此柴油发动机气门间隙需要定期调整维护,以防止气门间隙不足后,气门关闭不严,造成燃气泄漏,气门出现掉块的严重故障。而对气门间隙调整维护难度高,费时费力。

技术实现要素:

3.本实用新型的目的就是针对现有技术的缺陷,提供一种免气门间隙调节的摇臂机构,采用该结构的发动机无需再设置气门间隙,无需对气门间隙进行维护。

4.本实用新型一种免气门间隙调节的摇臂机构,其技术方案为:包括摇臂、摇臂轴、凸轮、气阀桥、气阀、摇臂支座和液压机构,所述摇臂轴设置于摇臂中部,所述摇臂支座固设于所述摇臂底部,所述摇臂一端与所述凸轮接触,另一端与液压机构顶部接触,所述液压结构底部与气阀桥顶部接触,所述气阀桥固设于所述气阀顶部。

5.较为优选的,所述液压机构包括垫块、壳体和滑动设置于壳体内部的柱塞,所述柱塞中心设有储油腔,所述壳体内设有位于柱塞底部并与所述储油腔连通的高压油腔,所述垫块与壳体之间设有与储油腔连通的进油间隙,所述柱塞与所述壳体内壁之间设有与所述高压油腔连通的泄油间隙,所述柱塞底部设有可封堵所述储油腔的球阀组件。

6.较为优选的,所述球阀组件包括球阀、支架、压缩弹簧和复位弹簧,所述复位弹簧设置于所述高压油腔内,所述支架通过位于底部的复位弹簧与柱塞的底部弹性接触,所述压缩弹簧设置于所述支架内,所述球阀通过所述压缩弹簧与所述储油腔弹性接触。

7.较为优选的,所述液压机构还包括窝座,所述壳体底部设有与所述窝座配合的球头。

8.较为优选的,所述摇臂支座底部设有进油口,所述摇臂支座、摇臂轴、摇臂内设有用于连接摇臂支座的进油口与液压机构的进油口的过油通道。

9.较为优选的,所述柱塞底部设有限位槽,所述支架上端与所述限位槽限位配合。

10.较为优选的,所述支架包括筒部和沿周向设置于筒部顶部的限位部,所述限位槽端面与所述支架上端面限位接触,所述限位槽侧壁与所述翻边沿径向限位接触。

11.本实用新型的有益效果为:本方案的摇臂机构中,采用特殊设计的液压机构实现摇臂与气阀之间的力传递,可在摇臂下降时,通过液压机构内的球阀组件控制储油腔和高压油腔连通,从而使与气阀桥接触的液压机壳体对其施加向下的推力,使气阀开启。在摇臂上升的同时,壳体持续受到气阀的反作用力,从而实现高压腔的泄油过程,壳体向下施加的作用力消失,实现气阀关闭。在发动机运动过程中,液压机构始终与气阀桥作用,两者之间

无需在设置气门间隙,降低了发动机噪音和气门的磨损,并且发动机运行过程中,也不需要进行气门间隙的维护。

附图说明

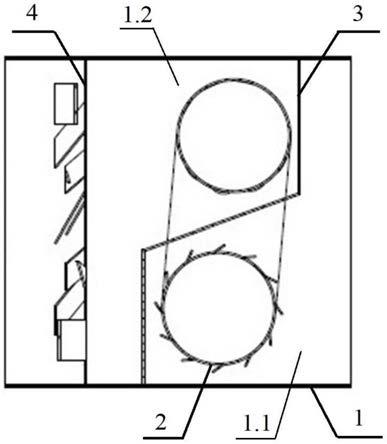

12.图1为本实用新型结构示意图;

13.图2为本实用新型摇臂油路示意图;

14.图3为本实用新型液压机构结构示意图。

具体实施方式

15.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

16.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

17.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

18.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

19.如图1所示,一种免气门间隙调节的摇臂1机构,包括摇臂1、摇臂轴2、凸轮6、气阀桥4、气阀5、摇臂1支座和液压机构3,所述摇臂轴2设置于摇臂1中部,所述摇臂支座7固设于所述摇臂1底部,所述摇臂1一端与所述凸轮6接触,另一端与液压机构3顶部接触,所述液压机构3底部与气阀桥4顶部接触,所述气阀桥4固设于所述气阀5顶部。摇臂1和摇臂轴2安装在摇臂支座7上,并且摇臂1在摇臂轴2上可以自由转动,液压机构3安装在摇臂1端部。通过凸轮6的转动驱动摇臂1转动,将力传递至液压机构3上,液压机构3向下运动,作用在气阀桥4上,推动气阀5开启。

20.如图2所示,所述摇臂1支座底部设有进油口,所述摇臂1支座、摇臂轴2、摇臂1内设有用于连接摇臂1支座的进油口与液压机构3的进油口的过油通道8。发动机运行中,机油(黑色箭头所示)通过摇臂支座7上的油路,运输至摇臂轴2,经由摇臂1上的油孔,到达液压机构3。

21.如图3所示,所述液压机构3包括垫块301、壳体302和滑动设置于壳体302内部的柱塞303,所述柱塞303中心设有储油腔304,所述壳体302内设有位于柱塞303底部并与所述储油腔304连通的高压油腔305,所述垫块301与壳体302之间设有与储油腔304连通的进油间隙311,所述柱塞303与所述壳体302内壁之间设有与所述高压油腔305连通的泄油间隙312,所述柱塞303底部设有可封堵所述储油腔304的球阀组件。

22.所述球阀组件包括球阀306、支架307、压缩弹簧308和复位弹簧309,所述复位弹簧309设置于所述高压油腔305内,所述支架307通过位于底部的复位弹簧309与柱塞303的底部弹性接触,所述压缩弹簧308设置于所述支架307内,所述球阀306通过所述压缩弹簧308与所述储油腔304弹性接触。

23.所述液压机构3还包括窝座310,所述壳体302底部设有与所述窝座310配合的球头313。

24.所述柱塞303底部设有限位槽,所述支架307上端与所述限位槽限位配合。所述支架307包括筒部和沿周向设置于筒部顶部的限位部,支架307底部中心设有通孔。所述限位槽端面与所述支架307上端面限位接触,所述限位槽侧壁与所述翻边沿径向限位接触。

25.机油(黑色箭头所示)到达液压机构后,经由垫块301和壳体302之间的进油间隙311进入液压机构储油腔304。随着机油进入,在储油腔304内油压作用下,克服压缩弹簧308弹力,球阀306向下运动,机油继续进入高压油腔305直到两个油腔压力相等后,球阀306在压缩弹簧308作用下向上运动关闭。此时高压油腔305在窝座8作用在气阀桥4的瞬间,油压保持不变,推动气阀5打开,由于持续收到气阀5打开力的作用,高压油腔305里的机油随着壳体302和柱塞303之间的泄油间隙312流出,高压油腔305压力降至低于储油腔304压力后,克服压缩弹簧308弹力,球阀306向下运动,机油继续进入高压油腔直到两个油腔压力相等后,球阀306在压缩弹簧308作用下向上运动关闭。

26.整个运动过程中,液压机构3始终作用在气阀桥4上,消除了传统发动机的气门间隙,同时也降低了发动机噪音和气门的磨损,并且发动机运行过程中,也不需要进行气门间隙的维护。

27.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。