sic衬底的制造方法

技术领域:

:1.本发明涉及sic衬底的制造方法。

背景技术:

::2.sic(碳化硅)衬底是通过对单晶sic的晶锭进行切片而形成的。在切片后的sic衬底的表面处存在具有在切片时所引入的晶体的变形或划痕等的表面层(以下称为加工变质层)。为了在器件制造步骤中不降低成品率,需要去除该加工变质层。3.常规上,为了获得去除该加工变质层并可以进行用于制造sic器件的外延生长的外延就绪的sic衬底,进行机械加工。作为该机械加工,一般经过以下阶段:使用金刚石等磨粒的粗磨削步骤,使用粒径比粗磨削步骤中使用的磨粒更小的磨粒的精磨削步骤,以及将抛光垫的机械作用和浆料的化学作用并用来进行抛光的化学机械抛光(chemicalmechanicalpolishing:cmp)步骤(例如,参照专利文献1)。4.现有技术文献5.专利文献6.专利文献1:日本特开2015-5702号公报技术实现要素:7.发明所要解决的技术问题8.另外,加工变质层被认为具有裂纹层和晶格发生应变的应变层,该裂纹层具有大量裂纹(划痕)。该应变层被引入到sic衬底中比裂纹层更深的位置。因此,为了去除应变层,需要去除数十μm至数百μm的单晶sic。由此,存在发生大量材料损失的问题。9.特别地,在通过cmp进行应变层的去除的情况下,需要花费数小时来去除几μm至十几μm的单晶sic,存在cmp所需成本高的问题、加工时间长的问题。10.鉴于上述问题,本发明所要解决的技术问题是提供一种可以减少去除应变层时的材料损失量的、用于制造sic衬底的新技术。11.用于解决问题的手段12.解决上述问题的本发明是一种sic衬底的制造方法,其包括:应变层薄化步骤,通过使sic衬底体的应变层移动到表面侧来使所述应变层变薄。13.这样,通过包括使应变层移动(集中)到表面侧的步骤,可以减少在后续进行的去除应变层的应变层去除步骤中的sic衬底体的材料损失量。另外,可以减少应变层去除步骤中的加工成本或加工时间。14.在本发明的优选方式中,包括去除所述应变层的应变层去除步骤,15.所述应变层薄化步骤是在将所述应变层薄化步骤之前的应变层的深度设定为基准深度的情况下使所述应变层薄化步骤之后的应变层移动到比所述基准深度更靠表面侧的步骤,16.所述应变层去除步骤是去除比所述基准深度更靠表面侧的至少一部分的步骤。17.这样,通过使应变层移动到比常规去除后的基准深度更靠表面侧并进行去除,可以减少sic衬底体的材料损失量。18.在本发明的优选方式中,所述应变层去除步骤是化学机械抛光。19.这样,通过使sic衬底体的应变层移动到表面侧来使所述应变层变薄之后实施化学机械抛光,由此可以在减少材料损失量和成本的同时形成外延就绪的表面。20.在本发明的优选方式中,所述应变层去除步骤是热蚀刻法。21.这样,通过在应变层去除步骤中采用热刻蚀法,可以同时进行应变层的移动和应变层的去除。即,可以同时执行应变层薄化步骤和应变层去除步骤。22.在本发明的优选方式中,还包括对晶锭进行切片而获得sic衬底体的切片步骤,所述切片步骤是获得sic衬底体的步骤,该sic衬底体的厚度为在所述应变层去除步骤之后的sic衬底体的厚度上增加100μm以下的厚度。23.此外,所述切片步骤是获得sic衬底体的步骤,所述sic衬底体的厚度为在所述应变层去除步骤之后的sic衬底体的厚度上增加50μm以下的厚度。24.通过以这样的厚度对sic衬底体进行切片,可以增加从1个晶锭中取得的sic衬底体的片数,可以降低每一片的单价。25.在本发明的优选方式中,还包括对所述sic衬底体的表面进行蚀刻的蚀刻步骤,所述蚀刻步骤是湿蚀刻。26.这样,通过对sic衬底体进行湿蚀刻,可以去除在切片步骤中附着的杂质的同时使表面平坦化。27.在本发明的优选方式中,在所述蚀刻步骤中,作为蚀刻液,包括从由氢氧化钾熔融液、含有氢氟酸的药液、高锰酸钾系药液以及四甲基氢氧化铵构成的组中选择的一种或两种以上。28.在本发明的优选方式中,包括对晶锭进行切片而获得sic衬底体的切片步骤,以及依次包括所述切片步骤、所述蚀刻步骤、所述应变层薄化步骤。29.在本发明的优选方式中,所述应变层薄化步骤是在包含si元素的环境下加热sic衬底体的步骤。30.在本发明的优选方式中,所述应变层薄化步骤是在包括si元素供给源和c元素供给源的准封闭空间内加热所述sic衬底体的步骤。31.在本发明的优选方式中,所述应变层薄化步骤是在由sic材料构成的主体容器内加热所述sic衬底体的步骤。32.在本发明的优选方式中,所述应变层薄化步骤是将sic衬底体和sic材料相对配置并且以在sic衬底体和sic材料之间形成温度梯度的方式进行加热的步骤。33.在本发明的优选方式中,所述应变层薄化步骤是在si蒸气压环境下加热sic衬底体的步骤。34.在本发明的优选方式中,所述应变层薄化步骤为亚稳态溶剂外延法。35.在本发明的优选方式中,所述应变层薄化步骤的加热温度为1400℃以上且1600℃以下。36.发明的效果37.根据所公开的技术,可以提供一种能够减少去除应变层时的材料损失量的、用于制造sic衬底的新技术。38.其他所要解决的技术问题、特征和优点将通过阅读以下记载的具体实施方式并结合附图和权利要求而变得显而易见。附图说明39.图1是本发明和常规方法的sic衬底的制造步骤的说明图。40.图2是根据实施方式的sic衬底的制造步骤的说明图。41.图3是示出根据实施方式的应变层薄化步骤的概要的说明图。42.图4是示出根据实施方式的应变层薄化步骤的概要的说明图。43.图5是示出根据实施方式的应变层薄化步骤的概要的说明图。44.图6是根据实施方式的sic衬底的制造装置的说明图。45.图7是根据实施例1的sic衬底的制造装置的说明图。46.图8是根据实施例1的sic衬底的说明图。具体实施方式47.以下,使用附图对本发明的优选实施方式进行详细说明。本发明的技术范围不限于附图所示的实施方式,能够在权利要求书所记载的范围内进行适当变更。48.《sic衬底的制造方法》49.图1和图2是将根据本发明的实施方式的sic衬底的制造方法与根据常规方法的sic衬底的制造方法进行比较的说明图。50.图1示出了针对具有应变层12的sic衬底体10使应变层12变薄并将其去除的实施方式。另一方面,图2示出了从厚度d0的晶锭i获得衬底厚度d的sic衬底30的实施方式。51.如图1中的(a)至图1中的(c)和图2中的(a)所示,本发明是一种sic衬底30的制造方法,其包括:应变层薄化步骤s1,通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄。52.具体地,应变层薄化步骤s1是在将应变层薄化步骤之前的应变层12的深度设定为基准深度20的情况下使应变层薄化步骤之后的应变层12移动到比基准深度20更靠近表面侧的步骤。53.另外,本发明是一种sic衬底30的制造方法,其包括:应变层去除步骤s2,去除通过应变层薄化步骤s1移动的应变层12。该应变层去除步骤s2是去除比基准深度20更靠近表面侧的至少一部分的步骤。54.图1中的(a)示出了在保持sic衬底体10的衬底厚度的同时使应变层12移动到表面侧的实施方式。图1中的(b)示出了在使sic衬底体10进行晶体生长的同时使应变层12移动到表面侧的实施方式。图1中的(c)示出了在蚀刻sic衬底体10的同时使应变层12移动到表面侧的实施方式。55.另一方面,如图1中的(d)所示,常规方法包括去除全部应变层12的应变层去除步骤s2。即,为了去除应变层12,需要至少将sic单晶去除至达到基准深度20的位置。这样,在将引入的应变层12全部除去的情况下,发生大量的材料损失l。56.即,根据本发明,包括:应变层薄化步骤s1,在去除应变层12之前(或在去除应变层12的同时)通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄。由此,与常规方法相比,可以减少sic衬底体10的材料损失l的量。57.此外,图2中的(a)所示的本发明的实施方式是一种sic衬底30的制造方法,其包括:切片步骤s3,对晶锭i进行切片来获得sic衬底体10;蚀刻步骤s4,蚀刻sic衬底体10的表面;应变层薄化步骤s1,通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄;以及应变层去除步骤s2,去除该移动的应变层12。58.根据本发明,可以通过应变层薄化步骤s1减少材料损失l的量。因此,可以以比常规方法更薄的衬底厚度d1将sic衬底体10进行切片。在该图2中的(a)中,示出了从厚度d0的晶锭i获得四片衬底厚度为d的sic衬底30的情况。59.另一方面,如图2中的(b)所示,常规方法包括:应变层去除步骤s2,去除引入到sic衬底体10中的全部应变层12。因此,为了制造本发明中所制造的衬底厚度d的sic衬底30,需要以比衬底厚度d1厚的衬底厚度d2进行切片。在该图2中的(b)中,示出了从厚度为d0的晶锭i获得三片衬底厚度d的sic衬底30的情况。60.这样,在以厚度d0的晶锭i为出发点获得相同衬底厚度d的sic衬底30的情况下,在包括应变层薄化步骤s1的本发明和不包括应变层薄化步骤s1的常规方法中,获得的sic衬底30的片数不同。61.即,根据本实施方式,包括通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄的应变层薄化步骤s1,由此可以增加从一个晶锭取得的sic衬底30的片数,并且可以降低每一片的单价。62.以下,根据图2所示的实施方式,依次详细说明切片步骤s3、蚀刻步骤s4、应变层薄化步骤s1以及应变层去除步骤s2。63.《切片步骤》64.切片步骤s3是从晶锭i切割sic衬底体10的步骤。作为切片步骤s3的切片方法,可以例示以下等:通过使多根金属丝往复运动从而将晶锭i以预定间隔进行切断的多金属丝锯切断;断续地产生等离子放电而进行切断的放电加工法;以及在晶锭i中照射/会聚激光来形成成为切断的基点的层的使用激光的切断。65.根据该切片步骤s3中切断的间隔,决定sic衬底体10的衬底厚度。该衬底厚度被设定为考虑在今后的步骤中去除的单晶sic(材料损失l)后的厚度。这样,由于来自晶锭i的切片厚度是考虑到经过全部加工步骤后的材料损失l量来设定的,因而在对全部步骤进行说明之后,对其具体数值进行说明。66.《蚀刻步骤》67.蚀刻步骤s4是在切片步骤s3之后蚀刻sic衬底体10的表面的步骤。作为蚀刻步骤s4的蚀刻方法,可以例示:sive法或氢蚀刻法等热蚀刻法,使用氢氧化钾熔融液、含有氢氟酸的药液、高锰酸钾系药液、含有四甲基氢氧化铵的药液等的湿蚀刻法。另外,通常,只要是在湿蚀刻中使用的药液,就可以采用。68.其中,优选的是,蚀刻步骤s4使用氢氧化钾熔融液对所述sic衬底体10的表面进行蚀刻。通过利用所谓的koh蚀刻对sic衬底体10的表面进行蚀刻,可以在去除在切片步骤s3中附着的杂质的同时使表面平坦化。69.具体地,也可以对切片步骤s3之后的sic衬底体10实施使用氢氧化钾熔融液的蚀刻步骤s4,接着实施应变层薄化步骤s1和应变层去除步骤s2。70.《应变层薄化步骤》71.应变层薄化步骤s1是在包含si元素的环境下将sic衬底体10加热到至少1400℃以上的步骤。通过在这样的环境下加热sic衬底体10,可以使应变层12移动/集中到sic衬底体10的表面侧,而不会使sic衬底体10的表面碳化。72.作为可在应变层薄化步骤s1中采用的方法,可以例示:通过对经由单晶si配置多晶sic和单晶sic的夹层结构进行加热来使单晶sic进行晶体生长的亚稳态溶剂外延(metastablesolventepitaxy:mse)法,通过在si蒸气压下进行加热来蚀刻单晶sic的si蒸气压蚀刻(si-vaporetching:sive)法。73.即,期望的是,应变层薄化步骤s1中的sic衬底体10的热处理环境为包含si元素的气相环境下或包含si元素的液相环境下。74.除了上述的sive法或mse法之外,还可以例示以下方法。75.根据本发明的实施方式的应变层薄化步骤s1是在包括si元素供给源和c元素供给源的准封闭空间内加热sic衬底体10的步骤。76.具体地,如图3所示,将sic衬底体10配置在使sic材料40(si元素供给源和c元素供给源)露出的主体容器50内。通过加热该主体容器50,可以在容器内形成包含si元素的气相环境。77.另外,本说明书中的“准封闭空间”是指能够进行容器内的抽真空,但能够将容器内产生的蒸气的至少一部分封闭的空间。该准封闭空间可以形成在后述的主体容器50内或高熔点容器70内。78.sic衬底体10可以例示将单晶sic加工成板状得到的衬底体。具体地,可以例示从使用升华法等制造的sic晶锭切成圆盘状而成的sic晶片等。另外,作为单晶sic的晶体多晶型,可以采用任何多晶型。79.通常,经过机械加工(例如,切片、磨削/抛光)或激光加工后的sic衬底体10具有:由于加工损伤而使晶格产生应变的应变层12,和未引入这样的加工损伤的块体层11(参照图1)。为了制造高质量的sic衬底30,优选的是,去除应变层12,并使未引入加工损伤的块体层11露出。80.另外,通常,由于加工损伤,除了应变层12之外,还引入具有大量裂纹(划痕)的裂纹层,然而由于被引入到比应变层12更浅的位置,因而省略。将该裂纹层或应变层12统称为加工变质层。81.该应变层12的有无或深度可以通过sem-ebsd法、tem、μxrd、拉曼分光法等来确认。82.sic材料40包括sic制衬底或sic制容器(主体容器50自身)。即,可以例示与sic衬底体10分开地将成为sic材料40的sic制的衬底配置在容器内的方式(参照图4和图5)。83.此外,可以例示用sic材料40形成收纳sic衬底体10的容器的至少一部分的方式(参照图7)。在这种情况下,既可以用sic材料40形成容器整体,也可以用sic材料40形成与sic衬底体10相对的部分。84.另外,在sic材料40采用单晶sic的情况下,可以采用任何多晶型。85.期望的是,加热后的准封闭空间内成为包含si元素的气相物种和包含c元素的气相物种的混合体系的蒸气压环境。作为该包含si元素的气相物种,可以例示si、si2、si3、si2c、sic2、sic。此外,作为包含c元素的气相物种,可以例示si2c、sic2、sic、c。即,优选的是,成为sic系气体存在于准封闭空间内的状态。86.应变层薄化步骤s1中的加热温度优选的是设定在1400至2300℃的范围内。此外,更优选的是设定在1400至1600℃的范围内。87.应变层薄化步骤s1中的加热时间可以设定为能够达到期望的应变层12的深度的任意时间。88.通过在这样的环境下加热sic衬底体10,可以使应变层12移动(集中)到表面侧,并可以使应变层12变薄(参照图3)。89.此外,根据本实施方式的应变层薄化步骤s1通过将sic衬底体10和sic材料40相对配置并以在sic衬底体10和sic材料40之间形成温度梯度的方式进行加热,可以在使sic衬底体10进行晶体生长或对其进行蚀刻的同时,使应变层12变薄。90.以下,分为伴随蚀刻的情况和伴随晶体生长的情况进行详细说明。91.[伴随晶体生长的应变层薄化步骤s1][0092]图1中的(b)和图4是示出伴随晶体生长的应变层薄化步骤s1的概要的说明图。如图4所示,将sic衬底体10和sic材料40相对配置,在它们之间设置温度梯度并进行加热,由此能够将原料(si元素和c元素)从sic材料40输送到sic衬底体10,并使单晶sic生长。[0093]在该应变层薄化步骤s1中,将sic衬底体10配置在sic材料40露出的准封闭空间内,并在1400℃以上且2300℃以下的温度范围内进行加热,从而持续地进行以下1)至5)的反应,结果,认为进行晶体生长(参照图4中的(b))。[0094]1)poly-sic(s)→si(v) c(s)[0095]2)2c(s) si(v)→sic2(v)[0096]3)c(s) 2si(v)→si2c(v)[0097]4)si(v) sic2(v)→2sic(s)[0098]5)si2c(v)→si(v) sic(s)[0099]1)的说明:由于加热sic材料(poly-sic(s)),因而通过热分解使si原子(si(v))从sic脱离。[0100]2)和3)的说明:由于si原子(si(v))脱离而残留的c原子(c(s))与准封闭空间内的si蒸气(si(v))反应。结果,c原子(c(s))成为si2c或sic2等并在准封闭空间内升华。[0101]4)和5)的说明:所升华的si2c或sic2等由于温度梯度(或化学势差)而到达/扩散到sic衬底体10的平台,并且到达台阶,由此延续基底的sic衬底体10的多晶型并且进行生长(台阶流动生长)。[0102]这样,伴随晶体生长的应变层薄化步骤s1包括:si原子升华步骤,使si原子从sic材料40的表面热升华;c原子升华步骤,通过与准封闭空间内的si蒸气反应而使残留在sic材料40的表面处的c原子升华;原料输送步骤,将温度梯度或化学势差作为驱动力将原料输送到sic衬底体10的表面;以及台阶流动生长步骤,原料到达sic衬底体10的台阶而生长。[0103]即,伴随晶体生长的应变层薄化步骤s1是将sic衬底体10和sic材料40相对配置并以sic衬底体10为低温侧、以sic材料40为高温侧的方式进行加热的步骤。由此,在sic衬底体10和sic材料40之间形成晶体生长空间x,可以将温度梯度作为驱动力来使sic衬底体10进行晶体生长,并且可以使应变层12移动到sic衬底体10的表面侧。[0104][伴随蚀刻的应变层薄化步骤s1][0105]图1中的(c)和图5是示出伴随蚀刻的应变层薄化步骤s1的概要的说明图。如图5所示,通过将sic衬底体10和sic材料40相对配置并且在它们之间设置温度梯度并进行加热,能够将原料(si元素和c元素)从sic衬底体10输送到sic材料40,并蚀刻sic衬底体10。[0106]在该应变层薄化步骤s1中,将sic衬底体10配置在sic材料40露出的准封闭空间内,并且在1400℃以上且2300℃以下的温度范围内进行加热,从而持续地进行以下1)至5)的反应,结果,认为进行蚀刻(参照图5中的(b))。[0107]1)sic(s)→si(v) c(s)[0108]2)2c(s) si(v)→sic2(v)[0109]3)c(s) 2si(v)→si2c(v)[0110]4)si(v) sic2(v)→2sic(s)[0111]5)si2c(v)→si(v) sic(s)[0112]1)的说明:由于加热sic衬底体10(sic(s)),因而通过热分解使si原子(si(v))从sic衬底体10的表面脱离(si原子升华步骤)。[0113]2)和3)的说明:由于si原子(si(v))脱离而残留在sic衬底体10的表面处的c(c(s))与准封闭空间内的si蒸气(si(v))反应。结果,c(c(s))成为si2c或sic2等而从sic衬底体10的表面升华(c原子升华步骤)。[0114]4)和5)的说明:所升华的si2c或sic2等由于温度梯度而到达准封闭空间内的sic材料40,并进行晶体生长。[0115]这样,伴随蚀刻的应变层薄化步骤s1包括:si原子升华步骤,使si原子从sic衬底体10的表面热升华;和c原子升华步骤,通过使残留在sic衬底体10的表面处的c原子和准封闭空间内的si蒸气反应而使其从sic衬底体10的表面升华。[0116]即,伴随蚀刻的应变层薄化步骤s1是将sic衬底体10和sic材料40相对配置并以sic衬底体10为高温侧、以sic材料40为低温侧的方式进行加热的步骤。[0117]由此,在sic衬底体10和sic材料40之间形成蚀刻空间y,可以将温度梯度作为驱动力蚀刻sic衬底体10,并且可以使应变层12移动到sic衬底体10的表面侧。[0118]《应变层去除步骤》[0119]应变层去除步骤s2是去除通过应变层薄化步骤s1而变薄的应变层12的步骤。具体地,是去除与应变层薄化步骤s1之前的应变层12的深度即基准深度20相比更向表面侧移动的应变层12的步骤,是去除与基准深度20相比更靠近表面侧的至少一部分的步骤(图1中的(a)至图1中的(c))。[0120]作为在该应变层去除步骤s2中使用的方法,可以例示:cmp法,sive法,氢蚀刻法,在上述的“伴随蚀刻的应变层薄化步骤s1”中说明的蚀刻方法。[0121]另外,常规方法中的应变层去除步骤s2一般经过以下阶段:使用金刚石等磨粒的粗磨削步骤,使用粒径比粗磨削步骤中使用的磨粒更小的磨粒的精磨削步骤,以及将抛光垫的机械作用和浆料的化学作用并用来进行抛光的cmp步骤。在该常规方法中,通常去除引入到sic衬底体10中的全部应变层12(参照图1中的(d))。[0122]在根据本发明的应变层去除步骤s2中,去除应变层薄化步骤s1之后的应变层12。因此,可以以比常规引入的应变层深度(基准深度20)少的去除量去除应变层12。由此,与常规方法相比,在本发明的应变层去除步骤s2中的sic衬底体10的去除量可以减少。[0123]根据本发明的sic衬底的制造方法,包括:应变层薄化步骤s1,通过使sic衬底体10的应变层12移动到表面侧来使应变层12变薄。由此,可以减少应变层去除步骤s2中的材料损失l量。此外,可以减少应变层去除步骤s2中的成本或加工时间。[0124]例如,考虑以下情况:应变层薄化步骤s1之前的sic衬底体10的应变层12的深度(基准深度20)为5μm,并且通过应变层薄化步骤s1应变层12的深度变为1μm。此时,在应变层去除步骤s2中,去除1μm量的sic衬底体10即可。即,在常规方法中,需要去除5μm量的sic衬底体10,但通过包括应变层薄化步骤s1,可以减少4μm量的材料损失l。此外,可以减少加工所花费的消耗品(磨石、刀片、磨粒等)或加工时间。因此,可以大幅降低应变层去除步骤s2中的成本。[0125]根据本实施方式的sic衬底的制造方法,通过在应变层去除步骤s2中采用化学机械抛光(cmp),可以在减少材料损失l/成本/加工时间的同时制造具有外延就绪的表面的sic衬底30。本发明,通过使应变层12变薄,可以减轻常规方法的精加工即cmp的负担。[0126]根据本实施方式的sic衬底的制造方法,通过采用伴随晶体生长的应变层薄化步骤s1,可以调整为期望的衬底厚度。[0127]根据本实施方式的sic衬底的制造方法,通过采用伴随蚀刻的应变层薄化步骤s1,可以同时执行应变层薄化步骤s1和应变层去除步骤s2。由此,可以降低步骤和装置的导入费和外包费,可以降低成本。[0128]根据本实施方式的sic衬底的制造方法,应变层薄化步骤s1的加热温度为1400℃以上且1600℃以下。通过在这样的温度范围内进行加热,可以减轻对装置的负担。此外,越是低温的热处理装置,越容易导入。[0129][切片步骤中的切片厚度][0130]表1总结了在本实施方式和常规方法的各自的sic衬底的制造方法中制造衬底厚度350μm的sic衬底30的情况的一例。[0131][表1][0132][0133][0134][0135]如表1所示,在常规方法中产生合计100μm的材料损失l。特别地,在常规方法中,为了可靠地去除在各步骤中引入的应变层12,一般是每一片sic衬底体10去除100μm以上。[0136]另一方面,如表1所示,本实施方式的sic衬底的制造方法中的材料损失l量为50μm。如上所述,根据本实施方式,能够大幅降低sic衬底的制造中的材料损失l量。[0137]此外,在切片步骤s3中从晶锭i切出的sic衬底体10的衬底厚度d1以该材料损失l量为指标来设定。即,在最终想要得到的sic衬底30的衬底厚度d(表面加工结束时的sic衬底30的厚度)上相加材料损失l量而得到的厚度设定为切片时的衬底厚度d1。[0138]如上所述,在表面加工结束后的sic衬底30的厚度上相加材料损失l量来决定切片时的衬底厚度d1。这里所说的“表面加工”是指如蚀刻步骤s4、应变层去除步骤s2那样减少sic衬底体10的厚度的加工。[0139]即,在通过后续步骤已达到厚度不再减少的时间点的sic衬底30的厚度上相加材料损失l的量来设定切片时的衬底厚度d1。[0140]因此,优选的是,在sic衬底30的衬底厚度d上相加作为下限为37μm以上、更优选相加40μm以上的厚度而得到的值设定为切片时的衬底厚度d1。[0141]此外,优选的是,在sic衬底30的衬底厚度d上相加作为上限为100μm以下、更优选为90μm以下、进一步优选为80μm以下、进一步优选为70μm以下、进一步优选为60μm以下、进一步优选为50μm以下的厚度而得到的值设定为切片时的衬底厚度d1。由此,可以从一个晶锭i制造更多的sic衬底30。[0142]此外,如上所述,在常规方法中,一般每一片sic衬底30去除100μm以上。因此,优选的是,在sic衬底30的衬底厚度d上相加作为上限为100μm以下、更优选为小于100μm的厚度而得到的值设定为切片时的衬底厚度d1。由此,与使用一般执行的常规方法时相比,可以制造更多的sic衬底30。[0143]另外,经历了从切片步骤s3到应变层去除步骤s2的sic衬底30的衬底厚度d可以例示:典型为100至600μm,更典型为150至550μm,进一步典型为200至500μm,进一步典型为250至450μm,进一步典型为300至400μm。[0144]即,优选的是,在这些典型的sic衬底30的衬底厚度d上相加根据本发明的sic衬底的制造方法的材料损失l量来设定切片时的衬底厚度d1。[0145]具体地,根据本发明的sic衬底的制造方法,在想要获得衬底厚度d为350μm的sic衬底30作为最终产物的情况下,优选的是,在切片步骤s3中获得切片时的衬底厚度d1作为下限为387μm以上、更优选为390μm以上、进一步优选为400μm以上的sic衬底30。[0146]此外,在这种情况下,优选的是,在切片步骤s3中获得切片时的衬底厚度d1作为上限为450μm以下、更优选为440μm以下、进一步优选为430μm以下、进一步优选为420μm以下、进一步优选为410μm以下、进一步优选为400μm以下的sic衬底30。[0147]《sic衬底的制造装置》[0148]以下,对用于实现根据本发明的sic衬底的制造方法的制造装置进行详细说明。另外,在该实施方式中,对于与前述的制造方法所示的结构基本相同的结构要素标注相同的附图标记并简化其说明。[0149]如图6所示,根据本实施方式的sic衬底的制造装置包括:主体容器50,能够收纳sic衬底体10;和加热炉60,能够进行加热,以在sic衬底体10与sic材料40之间形成温度梯度。[0150](主体容器)[0151]主体容器50是包括能够相互嵌合的上容器51和下容器52的嵌合容器。在上容器51和下容器52的嵌合部处形成有微小的间隙53,并且构成为能够从该间隙53进行主体容器50内的排气(抽真空)。[0152]根据本实施方式的上容器51和下容器52由多晶sic构成。因此,主体容器50本身也可以采用sic材料40。此外,也可以仅将主体容器50的与sic衬底体10相对的部分由sic材料40构成。在这种情况下,sic材料40以外的部分可以采用高熔点材料(与后述的高熔点容器70相同的材料)。[0153]此外,如图3至图5所示,也可以采用单独收纳衬底状的sic材料40的结构。在这种情况下,也可以在衬底状的sic材料40和sic衬底体10之间配置间隔件(衬底保持用具54等),形成晶体生长空间x或蚀刻空间y。期望的是,衬底保持用具54由与高熔点容器70相同的高熔点材料构成。[0154]即,主体容器50构成为,在收纳了sic衬底体10的状态下进行热时,在内部空间中产生包含si元素和c元素的气氛。在本实施方式中,通过加热由多晶sic构成的sic材料40,在内部空间内形成包含si元素和c元素的气氛。[0155]此外,期望的是,加热后的主体容器50内的空间成为包含si元素的气相物种和包含c元素的气相物种的混合体系的蒸气压环境。作为该包含si元素的气相物种,可以例示si、si2、si3、si2c、sic2、sic。此外,作为包含c元素的气相物种,可以例示si2c、sic2、sic、c。即,优选的是,成为sic系气体存在于准封闭空间内的状态。[0156]晶体生长空间x或蚀刻空间y是将设置在sic衬底体10和sic材料40之间的温度梯度作为驱动力来将原料从sic衬底体10输送到sic材料40的空间,并且是将原料从sic材料40输送到sic衬底体10的空间。[0157]例如,考虑了以下情况:配置sic衬底体10,使得在将sic衬底体10的表面的温度和与该表面相对的sic材料40的温度进行比较时,sic衬底体10侧的温度低,并且sic材料40的温度高(参照图4)。这样,在将sic衬底体10和sic材料40相对配置并以sic衬底体10为低温侧、以sic材料40为高温侧的方式进行加热的情况下,原料从sic材料40被输送到sic衬底体10,并且在sic衬底体10上单晶sic生长。即,在sic材料40和sic衬底体10之间形成晶体生长空间x。[0158]另一方面,考虑了以下情况:配置sic衬底体10,使得在将sic衬底体10的表面的温度和与该表面相对的sic材料40的温度进行比较时,sic衬底体10侧的温度高,并且sic材料40的温度低(参照图5)。这样,在将sic衬底体10和sic材料40相对配置并以sic衬底体10为高温侧、以sic材料40为低温侧的方式进行加热的情况下,原料从sic衬底体10被输送到sic材料40,并且sic衬底体10被蚀刻。即,在sic材料40和sic衬底体10之间形成蚀刻空间y。[0159](加热炉)[0160]如图6所示,加热炉60包括:主加热室61,能够将被处理物(sic衬底体10等)加热至1000℃以上且2300℃以下的温度;预热室62,能够将被处理物预热至500℃以上的温度;高熔点容器70,能够收纳主体容器50;以及移动装置63(移动台),能够将该高熔点容器70从预热室62移动到主加热室61。[0161]主加热室61在俯视剖视图中形成为正六边形,并且在其内侧配置有高熔点容器70。[0162]在主加热室61的内部设置有加热器64(网状加热器)。此外,在主加热室61的侧壁或顶部处固定有多层热反射金属板(未图示)。该多层热反射金属板构成为将加热器64的热量朝向主加热室61的大致中央部反射。[0163]由此,在主加热室61内,以包围收纳被处理物的高熔点容器70的方式配置加热器64,并且在其外侧配置多层热反射金属板,从而可以升温至1000℃以上且2300℃以下的温度。[0164]另外,作为加热器64,例如可以使用电阻加热式的加热器或高频感应加热式的加热器。[0165]此外,加热器64也可以采用能够在高熔点容器70内形成温度梯度的结构。例如,加热器64也可以构成为在上侧设置多个加热器。此外,加热器64也可以构成为使宽度随着朝向上侧而变大。或者,加热器64也可以构成为能够随着朝向上侧而增大所供给的电力。[0166]此外,在主加热室61连接有:真空形成用阀65,进行主加热室61内的排气;惰性气体注入用阀66,将惰性气体导入到主加热室61内;以及真空计67,测量主加热室61内的真空度。[0167]真空形成用阀65与对主加热室61内进行排气而抽真空的抽真空泵连接(未图示)。通过该真空形成用阀65和抽真空泵,可以将主加热室61内的真空度调整为例如10pa以下,更优选为1pa以下,进一步优选为10-3pa以下。作为该抽真空泵,可以例示涡轮分子泵。[0168]惰性气体注入用阀66与惰性气体供给源连接(未图示)。通过该惰性气体注入用阀66和惰性气体供给源,可以在10-5至10000pa的范围内将惰性气体导入到主加热室61内。作为该惰性气体,可以选择ar、he、n2等。[0169]此外,惰性气体注入用阀66是能够向主体容器50内供给掺杂气体的掺杂气体供给装置。即,通过选择掺杂气体(例如,n2等)作为惰性气体,可以调整生长层的掺杂浓度。[0170]预热室62与主加热室61连接,并且构成为能够通过移动装置63移动高熔点容器70。另外,本实施方式的预热室62构成为能够利用主加热室61的加热器64的余热进行升温。例如,在将主加热室61升温至2000℃的情况下,预热室62升温至1000℃左右,可以进行被处理物(sic衬底体10、主体容器50、高熔点容器70等)的脱气处理。[0171]移动装置63构成为载置高熔点容器70并能够在主加热室61和预热室62之间移动。由于通过该移动装置63进行的主加热室61和预热室62之间的传送最短在1分钟左右完成,因而可以实现1至1000℃/min的升温和降温。[0172]这样,由于能够进行急速升温和急速降温,因而能够观察在常规装置中难以实现的、不具有升温中和降温中的低温生长历史的表面形状。[0173]此外,在图6中,预热室62配置在主加热室61的下方,但不限于此,也可以配置在任何方向上。[0174]此外,根据本实施方式的移动装置63是载置高熔点容器70的移动台。从该移动台和高熔点容器70的接触部释放微小的热量。由此,可以在高熔点容器70内(以及主体容器50内)形成温度梯度。[0175]即,在本实施方式的加热炉60中,由于高熔点容器70的底部与移动台接触,因而温度梯度设置成使得温度从高熔点容器70的上容器71朝向下容器72下降。期望的是,该温度梯度沿sic衬底体10的表背方向形成。[0176]此外,如上所述,也可以通过加热器64的结构来形成温度梯度。此外,也可以构成为通过该加热器64能够使温度梯度反转。[0177](高熔点容器)[0178]优选的是,加热炉60形成包含si元素的气氛,并且能够在该气氛下加热主体容器50。根据本实施方式的加热炉60内的包含si元素的气氛是使用高熔点容器70和si蒸气供给源74来形成的。[0179]另外,只要是能够在主体容器50的周围形成包含si元素的气氛的方法,就当然可以采用。[0180]高熔点容器70构成为包含高熔点材料。例如,可以例示作为通用耐热部件的c,作为高熔点金属的w、re、os、ta、mo,作为碳化物的ta9c8、hfc、tac、nbc、zrc、ta2c、tic、wc、moc,作为氮化物的hfn、tan、bn、ta2n、zrn、tin,作为硼化物的hfb2、tab2、zrb2、nb2、tib2,以及多晶sic等。[0181]该高熔点容器70与主体容器50一样是包括能够相互嵌合的上容器71和下容器72的嵌合容器,并且构成为能够收纳主体容器50。在上容器71和下容器72的嵌合部处形成有微小的间隙73,并且构成为能够从该间隙73进行高熔点容器70内的排气(抽真空)。[0182]优选的是,高熔点容器70具有能够将包含si元素的气相物种的蒸气压供给到高熔点容器70内的si蒸气供给源55。si蒸气供给源55只要是在加热时在高熔点容器70内产生si蒸气的结构即可,例如,可以例示固体的si(单晶si片、si粉末等的si颗粒)、si化合物。[0183]在根据本实施方式的sic衬底的制造装置中,采用tac作为高熔点容器70的材料,并且采用硅化钽作为si蒸气供给源55。即,如图4和图5所示,在高熔点容器70的内侧形成有硅化钽层,并且构成为在加热时将si蒸气从硅化钽层供给到容器内,由此形成si蒸气压环境。[0184]此外,只要是在加热时在高熔点容器70内形成包含si元素的气相物种的蒸气压的结构,就可以采用。[0185]以下,列举实施例1,更具体地说明本发明。[0186]实施例[0187]《实施例1:应变层的移动》[0188]将切片步骤s3之后的sic衬底体10收纳在主体容器50和高熔点容器70中(参照图7),并且在以下的热处理条件下进行了热处理。另外,在该实施例1中,用多晶sic形成主体容器50,由此构成为主体容器50自身作为sic材料40(si元素供给源和c元素供给源)发挥作用。[0189][sic衬底体10][0190]多晶型:4h-sic[0191]衬底尺寸:横宽10mm×纵宽10mm×厚度0.45mm[0192]偏离方向和偏离角:《11-20》方向4°偏离[0193]热处理表面:(0001)晶面[0194]应变层12的深度:3.5μm[0195]另外,通过sem-ebsd法确认了应变层12的深度。此外,该应变层12也可以通过tem、μxrd、拉曼分光法来确认。[0196][主体容器50][0197]材料:多晶sic[0198]容器尺寸:直径60mm×高度4mm[0199]衬底保持用具54的材料:单晶sic[0200]sic衬底体10与主体容器50的底表面的距离:2mm[0201][高熔点容器70][0202]材料:tac[0203]容器尺寸:直径160mm×高度60mm[0204]si蒸气供给源74(si化合物):tasi2[0205][热处理条件][0206]在以下条件下对在上述条件下配置的sic衬底体10进行了热处理。[0207]加热温度:1500℃[0208]加热时间:10h[0209]蚀刻量:40nm[0210]温度梯度:1℃/mm[0211]主加热室真空度:10-5pa[0212][使用sem-ebsd法测量应变层][0213]sic衬底体10的晶格应变可以通过与成为基准的基准晶格进行比较来求出。作为测量该晶格应变的手段,例如可以使用sem-ebsd法。sem-ebsd法是一种在扫描电子显微镜(scanningelectronmicroscope:sem)中,基于通过电子背散射获得的菊池线衍射图案,能够进行微小区域的应变测量的方法(electronbackscatteringdiffraction:ebsd,电子背散射衍射)。在该方法中,通过将作为基准的基准晶格的衍射图案与所测量的晶格的衍射图案进行比较,可以求出晶格应变量。[0214]作为基准晶格,例如,在被认为不会发生晶格应变的区域中设定基准点。即,期望的是,在块体层11的区域中配置基准点。通常,应变层12的深度约为10μm是定论。因此,只要在被认为比应变层12足够深的深度约20至35μm的位置处设定基准点即可。[0215]接着,将该基准点处的晶格的衍射图案与以纳米级的间距测量的各测量区域的晶格的衍射图案进行比较。由此,可以计算各测量区域相对于基准点的晶格应变量。[0216]此外,示出了将被认为不会发生晶格应变的基准点设定为基准晶格的情况,但当然也能够将单晶sic的理想晶格作为基准,或者将占据测量区域表面内的大多数(例如,过半数以上)的晶格作为基准。[0217]通过使用该sem-ebsd法测量是否存在晶格应变,可以判断应变层12的有无。即,在由于加工损伤而引入了应变的的情况下,在sic衬底体10处产生晶格应变,因而使用sem-ebsd法观察应力。[0218]使用sem-ebsd法观察了在应变层薄化步骤s1前后的实施例1的sic衬底体10处存在的应变层12。其结果在图8中的(a)和图8中的(b)中示出。[0219]另外,在该测量中,在以下条件下使用扫描型电子显微镜对实施例1的应变层薄化步骤s1前后的sic衬底体10剖开后的截面进行了测量。[0220]sem装置:zeiss制merline[0221]ebsd分析:tslsolutions制oim晶体取向分析装置[0222]加速电压:15kv[0223]探头电流:15na[0224]台阶尺寸:200nm[0225]基准点r深度:20μm[0226]图8中的(a)是实施例1中的应变层薄化步骤s1之前的sic衬底体10的截面sem-ebsd成像图像。[0227]如该图8中的(a)所示,在应变层薄化步骤s1之前,在sic衬底体10内观察到深度3.5μm的晶格应变。这是在切片步骤s3时所引入的晶格应变,可知具有应变层12。另外,在该图8中的(a)中观察到压缩应力。[0228]图8中的(b)是实施例1中的应变层薄化步骤s1之后的sic衬底体10的截面sem-ebsd成像图像。[0229]如该图8中的(b)所示,在应变层薄化步骤s1之后,在sic衬底体10内观察到深度1.3μm的晶格应变。由于热处理时的蚀刻量为40nm,因而可知应变层12向表面侧移动/集中约2.2μm。此外,通过延长加热时间,可以使应变层12进一步向表面侧移动。[0230]这样,通过在包含si元素供给源和c元素供给源的准封闭空间内对sic衬底体10进行热处理,可以使应变层12向sic衬底体10的表面侧移动/集中。[0231]根据本发明,通过包括应变层薄化步骤s1,可以缩小/减少在常规方法中作为材料损失去除的区域。[0232]附图标记说明[0233]10sic衬底体11块体层12应变层[0234]20基准深度30sic衬底40sic材料[0235]50主体容器51上容器52下容器[0236]53间隙54衬底保持用具55si蒸气供给源[0237]60加热炉61主加热室62预热室[0238]63移动装置64加热器65真空形成用泵[0239]66惰性气体注入用阀67真空计[0240]70高熔点容器71上容器72下容器[0241]73间隙74si蒸气供给源[0242]x晶体生长空间y蚀刻空间[0243]s1应变层薄化步骤s2应变层去除步骤[0244]s3切片步骤s4蚀刻步骤[0245]i晶锭当前第1页12当前第1页12

技术领域:

:1.本发明涉及sic衬底的制造方法。

背景技术:

::2.sic(碳化硅)衬底是通过对单晶sic的晶锭进行切片而形成的。在切片后的sic衬底的表面处存在具有在切片时所引入的晶体的变形或划痕等的表面层(以下称为加工变质层)。为了在器件制造步骤中不降低成品率,需要去除该加工变质层。3.常规上,为了获得去除该加工变质层并可以进行用于制造sic器件的外延生长的外延就绪的sic衬底,进行机械加工。作为该机械加工,一般经过以下阶段:使用金刚石等磨粒的粗磨削步骤,使用粒径比粗磨削步骤中使用的磨粒更小的磨粒的精磨削步骤,以及将抛光垫的机械作用和浆料的化学作用并用来进行抛光的化学机械抛光(chemicalmechanicalpolishing:cmp)步骤(例如,参照专利文献1)。4.现有技术文献5.专利文献6.专利文献1:日本特开2015-5702号公报技术实现要素:7.发明所要解决的技术问题8.另外,加工变质层被认为具有裂纹层和晶格发生应变的应变层,该裂纹层具有大量裂纹(划痕)。该应变层被引入到sic衬底中比裂纹层更深的位置。因此,为了去除应变层,需要去除数十μm至数百μm的单晶sic。由此,存在发生大量材料损失的问题。9.特别地,在通过cmp进行应变层的去除的情况下,需要花费数小时来去除几μm至十几μm的单晶sic,存在cmp所需成本高的问题、加工时间长的问题。10.鉴于上述问题,本发明所要解决的技术问题是提供一种可以减少去除应变层时的材料损失量的、用于制造sic衬底的新技术。11.用于解决问题的手段12.解决上述问题的本发明是一种sic衬底的制造方法,其包括:应变层薄化步骤,通过使sic衬底体的应变层移动到表面侧来使所述应变层变薄。13.这样,通过包括使应变层移动(集中)到表面侧的步骤,可以减少在后续进行的去除应变层的应变层去除步骤中的sic衬底体的材料损失量。另外,可以减少应变层去除步骤中的加工成本或加工时间。14.在本发明的优选方式中,包括去除所述应变层的应变层去除步骤,15.所述应变层薄化步骤是在将所述应变层薄化步骤之前的应变层的深度设定为基准深度的情况下使所述应变层薄化步骤之后的应变层移动到比所述基准深度更靠表面侧的步骤,16.所述应变层去除步骤是去除比所述基准深度更靠表面侧的至少一部分的步骤。17.这样,通过使应变层移动到比常规去除后的基准深度更靠表面侧并进行去除,可以减少sic衬底体的材料损失量。18.在本发明的优选方式中,所述应变层去除步骤是化学机械抛光。19.这样,通过使sic衬底体的应变层移动到表面侧来使所述应变层变薄之后实施化学机械抛光,由此可以在减少材料损失量和成本的同时形成外延就绪的表面。20.在本发明的优选方式中,所述应变层去除步骤是热蚀刻法。21.这样,通过在应变层去除步骤中采用热刻蚀法,可以同时进行应变层的移动和应变层的去除。即,可以同时执行应变层薄化步骤和应变层去除步骤。22.在本发明的优选方式中,还包括对晶锭进行切片而获得sic衬底体的切片步骤,所述切片步骤是获得sic衬底体的步骤,该sic衬底体的厚度为在所述应变层去除步骤之后的sic衬底体的厚度上增加100μm以下的厚度。23.此外,所述切片步骤是获得sic衬底体的步骤,所述sic衬底体的厚度为在所述应变层去除步骤之后的sic衬底体的厚度上增加50μm以下的厚度。24.通过以这样的厚度对sic衬底体进行切片,可以增加从1个晶锭中取得的sic衬底体的片数,可以降低每一片的单价。25.在本发明的优选方式中,还包括对所述sic衬底体的表面进行蚀刻的蚀刻步骤,所述蚀刻步骤是湿蚀刻。26.这样,通过对sic衬底体进行湿蚀刻,可以去除在切片步骤中附着的杂质的同时使表面平坦化。27.在本发明的优选方式中,在所述蚀刻步骤中,作为蚀刻液,包括从由氢氧化钾熔融液、含有氢氟酸的药液、高锰酸钾系药液以及四甲基氢氧化铵构成的组中选择的一种或两种以上。28.在本发明的优选方式中,包括对晶锭进行切片而获得sic衬底体的切片步骤,以及依次包括所述切片步骤、所述蚀刻步骤、所述应变层薄化步骤。29.在本发明的优选方式中,所述应变层薄化步骤是在包含si元素的环境下加热sic衬底体的步骤。30.在本发明的优选方式中,所述应变层薄化步骤是在包括si元素供给源和c元素供给源的准封闭空间内加热所述sic衬底体的步骤。31.在本发明的优选方式中,所述应变层薄化步骤是在由sic材料构成的主体容器内加热所述sic衬底体的步骤。32.在本发明的优选方式中,所述应变层薄化步骤是将sic衬底体和sic材料相对配置并且以在sic衬底体和sic材料之间形成温度梯度的方式进行加热的步骤。33.在本发明的优选方式中,所述应变层薄化步骤是在si蒸气压环境下加热sic衬底体的步骤。34.在本发明的优选方式中,所述应变层薄化步骤为亚稳态溶剂外延法。35.在本发明的优选方式中,所述应变层薄化步骤的加热温度为1400℃以上且1600℃以下。36.发明的效果37.根据所公开的技术,可以提供一种能够减少去除应变层时的材料损失量的、用于制造sic衬底的新技术。38.其他所要解决的技术问题、特征和优点将通过阅读以下记载的具体实施方式并结合附图和权利要求而变得显而易见。附图说明39.图1是本发明和常规方法的sic衬底的制造步骤的说明图。40.图2是根据实施方式的sic衬底的制造步骤的说明图。41.图3是示出根据实施方式的应变层薄化步骤的概要的说明图。42.图4是示出根据实施方式的应变层薄化步骤的概要的说明图。43.图5是示出根据实施方式的应变层薄化步骤的概要的说明图。44.图6是根据实施方式的sic衬底的制造装置的说明图。45.图7是根据实施例1的sic衬底的制造装置的说明图。46.图8是根据实施例1的sic衬底的说明图。具体实施方式47.以下,使用附图对本发明的优选实施方式进行详细说明。本发明的技术范围不限于附图所示的实施方式,能够在权利要求书所记载的范围内进行适当变更。48.《sic衬底的制造方法》49.图1和图2是将根据本发明的实施方式的sic衬底的制造方法与根据常规方法的sic衬底的制造方法进行比较的说明图。50.图1示出了针对具有应变层12的sic衬底体10使应变层12变薄并将其去除的实施方式。另一方面,图2示出了从厚度d0的晶锭i获得衬底厚度d的sic衬底30的实施方式。51.如图1中的(a)至图1中的(c)和图2中的(a)所示,本发明是一种sic衬底30的制造方法,其包括:应变层薄化步骤s1,通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄。52.具体地,应变层薄化步骤s1是在将应变层薄化步骤之前的应变层12的深度设定为基准深度20的情况下使应变层薄化步骤之后的应变层12移动到比基准深度20更靠近表面侧的步骤。53.另外,本发明是一种sic衬底30的制造方法,其包括:应变层去除步骤s2,去除通过应变层薄化步骤s1移动的应变层12。该应变层去除步骤s2是去除比基准深度20更靠近表面侧的至少一部分的步骤。54.图1中的(a)示出了在保持sic衬底体10的衬底厚度的同时使应变层12移动到表面侧的实施方式。图1中的(b)示出了在使sic衬底体10进行晶体生长的同时使应变层12移动到表面侧的实施方式。图1中的(c)示出了在蚀刻sic衬底体10的同时使应变层12移动到表面侧的实施方式。55.另一方面,如图1中的(d)所示,常规方法包括去除全部应变层12的应变层去除步骤s2。即,为了去除应变层12,需要至少将sic单晶去除至达到基准深度20的位置。这样,在将引入的应变层12全部除去的情况下,发生大量的材料损失l。56.即,根据本发明,包括:应变层薄化步骤s1,在去除应变层12之前(或在去除应变层12的同时)通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄。由此,与常规方法相比,可以减少sic衬底体10的材料损失l的量。57.此外,图2中的(a)所示的本发明的实施方式是一种sic衬底30的制造方法,其包括:切片步骤s3,对晶锭i进行切片来获得sic衬底体10;蚀刻步骤s4,蚀刻sic衬底体10的表面;应变层薄化步骤s1,通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄;以及应变层去除步骤s2,去除该移动的应变层12。58.根据本发明,可以通过应变层薄化步骤s1减少材料损失l的量。因此,可以以比常规方法更薄的衬底厚度d1将sic衬底体10进行切片。在该图2中的(a)中,示出了从厚度d0的晶锭i获得四片衬底厚度为d的sic衬底30的情况。59.另一方面,如图2中的(b)所示,常规方法包括:应变层去除步骤s2,去除引入到sic衬底体10中的全部应变层12。因此,为了制造本发明中所制造的衬底厚度d的sic衬底30,需要以比衬底厚度d1厚的衬底厚度d2进行切片。在该图2中的(b)中,示出了从厚度为d0的晶锭i获得三片衬底厚度d的sic衬底30的情况。60.这样,在以厚度d0的晶锭i为出发点获得相同衬底厚度d的sic衬底30的情况下,在包括应变层薄化步骤s1的本发明和不包括应变层薄化步骤s1的常规方法中,获得的sic衬底30的片数不同。61.即,根据本实施方式,包括通过使sic衬底体10的应变层12移动(集中)到表面侧来使应变层12变薄的应变层薄化步骤s1,由此可以增加从一个晶锭取得的sic衬底30的片数,并且可以降低每一片的单价。62.以下,根据图2所示的实施方式,依次详细说明切片步骤s3、蚀刻步骤s4、应变层薄化步骤s1以及应变层去除步骤s2。63.《切片步骤》64.切片步骤s3是从晶锭i切割sic衬底体10的步骤。作为切片步骤s3的切片方法,可以例示以下等:通过使多根金属丝往复运动从而将晶锭i以预定间隔进行切断的多金属丝锯切断;断续地产生等离子放电而进行切断的放电加工法;以及在晶锭i中照射/会聚激光来形成成为切断的基点的层的使用激光的切断。65.根据该切片步骤s3中切断的间隔,决定sic衬底体10的衬底厚度。该衬底厚度被设定为考虑在今后的步骤中去除的单晶sic(材料损失l)后的厚度。这样,由于来自晶锭i的切片厚度是考虑到经过全部加工步骤后的材料损失l量来设定的,因而在对全部步骤进行说明之后,对其具体数值进行说明。66.《蚀刻步骤》67.蚀刻步骤s4是在切片步骤s3之后蚀刻sic衬底体10的表面的步骤。作为蚀刻步骤s4的蚀刻方法,可以例示:sive法或氢蚀刻法等热蚀刻法,使用氢氧化钾熔融液、含有氢氟酸的药液、高锰酸钾系药液、含有四甲基氢氧化铵的药液等的湿蚀刻法。另外,通常,只要是在湿蚀刻中使用的药液,就可以采用。68.其中,优选的是,蚀刻步骤s4使用氢氧化钾熔融液对所述sic衬底体10的表面进行蚀刻。通过利用所谓的koh蚀刻对sic衬底体10的表面进行蚀刻,可以在去除在切片步骤s3中附着的杂质的同时使表面平坦化。69.具体地,也可以对切片步骤s3之后的sic衬底体10实施使用氢氧化钾熔融液的蚀刻步骤s4,接着实施应变层薄化步骤s1和应变层去除步骤s2。70.《应变层薄化步骤》71.应变层薄化步骤s1是在包含si元素的环境下将sic衬底体10加热到至少1400℃以上的步骤。通过在这样的环境下加热sic衬底体10,可以使应变层12移动/集中到sic衬底体10的表面侧,而不会使sic衬底体10的表面碳化。72.作为可在应变层薄化步骤s1中采用的方法,可以例示:通过对经由单晶si配置多晶sic和单晶sic的夹层结构进行加热来使单晶sic进行晶体生长的亚稳态溶剂外延(metastablesolventepitaxy:mse)法,通过在si蒸气压下进行加热来蚀刻单晶sic的si蒸气压蚀刻(si-vaporetching:sive)法。73.即,期望的是,应变层薄化步骤s1中的sic衬底体10的热处理环境为包含si元素的气相环境下或包含si元素的液相环境下。74.除了上述的sive法或mse法之外,还可以例示以下方法。75.根据本发明的实施方式的应变层薄化步骤s1是在包括si元素供给源和c元素供给源的准封闭空间内加热sic衬底体10的步骤。76.具体地,如图3所示,将sic衬底体10配置在使sic材料40(si元素供给源和c元素供给源)露出的主体容器50内。通过加热该主体容器50,可以在容器内形成包含si元素的气相环境。77.另外,本说明书中的“准封闭空间”是指能够进行容器内的抽真空,但能够将容器内产生的蒸气的至少一部分封闭的空间。该准封闭空间可以形成在后述的主体容器50内或高熔点容器70内。78.sic衬底体10可以例示将单晶sic加工成板状得到的衬底体。具体地,可以例示从使用升华法等制造的sic晶锭切成圆盘状而成的sic晶片等。另外,作为单晶sic的晶体多晶型,可以采用任何多晶型。79.通常,经过机械加工(例如,切片、磨削/抛光)或激光加工后的sic衬底体10具有:由于加工损伤而使晶格产生应变的应变层12,和未引入这样的加工损伤的块体层11(参照图1)。为了制造高质量的sic衬底30,优选的是,去除应变层12,并使未引入加工损伤的块体层11露出。80.另外,通常,由于加工损伤,除了应变层12之外,还引入具有大量裂纹(划痕)的裂纹层,然而由于被引入到比应变层12更浅的位置,因而省略。将该裂纹层或应变层12统称为加工变质层。81.该应变层12的有无或深度可以通过sem-ebsd法、tem、μxrd、拉曼分光法等来确认。82.sic材料40包括sic制衬底或sic制容器(主体容器50自身)。即,可以例示与sic衬底体10分开地将成为sic材料40的sic制的衬底配置在容器内的方式(参照图4和图5)。83.此外,可以例示用sic材料40形成收纳sic衬底体10的容器的至少一部分的方式(参照图7)。在这种情况下,既可以用sic材料40形成容器整体,也可以用sic材料40形成与sic衬底体10相对的部分。84.另外,在sic材料40采用单晶sic的情况下,可以采用任何多晶型。85.期望的是,加热后的准封闭空间内成为包含si元素的气相物种和包含c元素的气相物种的混合体系的蒸气压环境。作为该包含si元素的气相物种,可以例示si、si2、si3、si2c、sic2、sic。此外,作为包含c元素的气相物种,可以例示si2c、sic2、sic、c。即,优选的是,成为sic系气体存在于准封闭空间内的状态。86.应变层薄化步骤s1中的加热温度优选的是设定在1400至2300℃的范围内。此外,更优选的是设定在1400至1600℃的范围内。87.应变层薄化步骤s1中的加热时间可以设定为能够达到期望的应变层12的深度的任意时间。88.通过在这样的环境下加热sic衬底体10,可以使应变层12移动(集中)到表面侧,并可以使应变层12变薄(参照图3)。89.此外,根据本实施方式的应变层薄化步骤s1通过将sic衬底体10和sic材料40相对配置并以在sic衬底体10和sic材料40之间形成温度梯度的方式进行加热,可以在使sic衬底体10进行晶体生长或对其进行蚀刻的同时,使应变层12变薄。90.以下,分为伴随蚀刻的情况和伴随晶体生长的情况进行详细说明。91.[伴随晶体生长的应变层薄化步骤s1][0092]图1中的(b)和图4是示出伴随晶体生长的应变层薄化步骤s1的概要的说明图。如图4所示,将sic衬底体10和sic材料40相对配置,在它们之间设置温度梯度并进行加热,由此能够将原料(si元素和c元素)从sic材料40输送到sic衬底体10,并使单晶sic生长。[0093]在该应变层薄化步骤s1中,将sic衬底体10配置在sic材料40露出的准封闭空间内,并在1400℃以上且2300℃以下的温度范围内进行加热,从而持续地进行以下1)至5)的反应,结果,认为进行晶体生长(参照图4中的(b))。[0094]1)poly-sic(s)→si(v) c(s)[0095]2)2c(s) si(v)→sic2(v)[0096]3)c(s) 2si(v)→si2c(v)[0097]4)si(v) sic2(v)→2sic(s)[0098]5)si2c(v)→si(v) sic(s)[0099]1)的说明:由于加热sic材料(poly-sic(s)),因而通过热分解使si原子(si(v))从sic脱离。[0100]2)和3)的说明:由于si原子(si(v))脱离而残留的c原子(c(s))与准封闭空间内的si蒸气(si(v))反应。结果,c原子(c(s))成为si2c或sic2等并在准封闭空间内升华。[0101]4)和5)的说明:所升华的si2c或sic2等由于温度梯度(或化学势差)而到达/扩散到sic衬底体10的平台,并且到达台阶,由此延续基底的sic衬底体10的多晶型并且进行生长(台阶流动生长)。[0102]这样,伴随晶体生长的应变层薄化步骤s1包括:si原子升华步骤,使si原子从sic材料40的表面热升华;c原子升华步骤,通过与准封闭空间内的si蒸气反应而使残留在sic材料40的表面处的c原子升华;原料输送步骤,将温度梯度或化学势差作为驱动力将原料输送到sic衬底体10的表面;以及台阶流动生长步骤,原料到达sic衬底体10的台阶而生长。[0103]即,伴随晶体生长的应变层薄化步骤s1是将sic衬底体10和sic材料40相对配置并以sic衬底体10为低温侧、以sic材料40为高温侧的方式进行加热的步骤。由此,在sic衬底体10和sic材料40之间形成晶体生长空间x,可以将温度梯度作为驱动力来使sic衬底体10进行晶体生长,并且可以使应变层12移动到sic衬底体10的表面侧。[0104][伴随蚀刻的应变层薄化步骤s1][0105]图1中的(c)和图5是示出伴随蚀刻的应变层薄化步骤s1的概要的说明图。如图5所示,通过将sic衬底体10和sic材料40相对配置并且在它们之间设置温度梯度并进行加热,能够将原料(si元素和c元素)从sic衬底体10输送到sic材料40,并蚀刻sic衬底体10。[0106]在该应变层薄化步骤s1中,将sic衬底体10配置在sic材料40露出的准封闭空间内,并且在1400℃以上且2300℃以下的温度范围内进行加热,从而持续地进行以下1)至5)的反应,结果,认为进行蚀刻(参照图5中的(b))。[0107]1)sic(s)→si(v) c(s)[0108]2)2c(s) si(v)→sic2(v)[0109]3)c(s) 2si(v)→si2c(v)[0110]4)si(v) sic2(v)→2sic(s)[0111]5)si2c(v)→si(v) sic(s)[0112]1)的说明:由于加热sic衬底体10(sic(s)),因而通过热分解使si原子(si(v))从sic衬底体10的表面脱离(si原子升华步骤)。[0113]2)和3)的说明:由于si原子(si(v))脱离而残留在sic衬底体10的表面处的c(c(s))与准封闭空间内的si蒸气(si(v))反应。结果,c(c(s))成为si2c或sic2等而从sic衬底体10的表面升华(c原子升华步骤)。[0114]4)和5)的说明:所升华的si2c或sic2等由于温度梯度而到达准封闭空间内的sic材料40,并进行晶体生长。[0115]这样,伴随蚀刻的应变层薄化步骤s1包括:si原子升华步骤,使si原子从sic衬底体10的表面热升华;和c原子升华步骤,通过使残留在sic衬底体10的表面处的c原子和准封闭空间内的si蒸气反应而使其从sic衬底体10的表面升华。[0116]即,伴随蚀刻的应变层薄化步骤s1是将sic衬底体10和sic材料40相对配置并以sic衬底体10为高温侧、以sic材料40为低温侧的方式进行加热的步骤。[0117]由此,在sic衬底体10和sic材料40之间形成蚀刻空间y,可以将温度梯度作为驱动力蚀刻sic衬底体10,并且可以使应变层12移动到sic衬底体10的表面侧。[0118]《应变层去除步骤》[0119]应变层去除步骤s2是去除通过应变层薄化步骤s1而变薄的应变层12的步骤。具体地,是去除与应变层薄化步骤s1之前的应变层12的深度即基准深度20相比更向表面侧移动的应变层12的步骤,是去除与基准深度20相比更靠近表面侧的至少一部分的步骤(图1中的(a)至图1中的(c))。[0120]作为在该应变层去除步骤s2中使用的方法,可以例示:cmp法,sive法,氢蚀刻法,在上述的“伴随蚀刻的应变层薄化步骤s1”中说明的蚀刻方法。[0121]另外,常规方法中的应变层去除步骤s2一般经过以下阶段:使用金刚石等磨粒的粗磨削步骤,使用粒径比粗磨削步骤中使用的磨粒更小的磨粒的精磨削步骤,以及将抛光垫的机械作用和浆料的化学作用并用来进行抛光的cmp步骤。在该常规方法中,通常去除引入到sic衬底体10中的全部应变层12(参照图1中的(d))。[0122]在根据本发明的应变层去除步骤s2中,去除应变层薄化步骤s1之后的应变层12。因此,可以以比常规引入的应变层深度(基准深度20)少的去除量去除应变层12。由此,与常规方法相比,在本发明的应变层去除步骤s2中的sic衬底体10的去除量可以减少。[0123]根据本发明的sic衬底的制造方法,包括:应变层薄化步骤s1,通过使sic衬底体10的应变层12移动到表面侧来使应变层12变薄。由此,可以减少应变层去除步骤s2中的材料损失l量。此外,可以减少应变层去除步骤s2中的成本或加工时间。[0124]例如,考虑以下情况:应变层薄化步骤s1之前的sic衬底体10的应变层12的深度(基准深度20)为5μm,并且通过应变层薄化步骤s1应变层12的深度变为1μm。此时,在应变层去除步骤s2中,去除1μm量的sic衬底体10即可。即,在常规方法中,需要去除5μm量的sic衬底体10,但通过包括应变层薄化步骤s1,可以减少4μm量的材料损失l。此外,可以减少加工所花费的消耗品(磨石、刀片、磨粒等)或加工时间。因此,可以大幅降低应变层去除步骤s2中的成本。[0125]根据本实施方式的sic衬底的制造方法,通过在应变层去除步骤s2中采用化学机械抛光(cmp),可以在减少材料损失l/成本/加工时间的同时制造具有外延就绪的表面的sic衬底30。本发明,通过使应变层12变薄,可以减轻常规方法的精加工即cmp的负担。[0126]根据本实施方式的sic衬底的制造方法,通过采用伴随晶体生长的应变层薄化步骤s1,可以调整为期望的衬底厚度。[0127]根据本实施方式的sic衬底的制造方法,通过采用伴随蚀刻的应变层薄化步骤s1,可以同时执行应变层薄化步骤s1和应变层去除步骤s2。由此,可以降低步骤和装置的导入费和外包费,可以降低成本。[0128]根据本实施方式的sic衬底的制造方法,应变层薄化步骤s1的加热温度为1400℃以上且1600℃以下。通过在这样的温度范围内进行加热,可以减轻对装置的负担。此外,越是低温的热处理装置,越容易导入。[0129][切片步骤中的切片厚度][0130]表1总结了在本实施方式和常规方法的各自的sic衬底的制造方法中制造衬底厚度350μm的sic衬底30的情况的一例。[0131][表1][0132][0133][0134][0135]如表1所示,在常规方法中产生合计100μm的材料损失l。特别地,在常规方法中,为了可靠地去除在各步骤中引入的应变层12,一般是每一片sic衬底体10去除100μm以上。[0136]另一方面,如表1所示,本实施方式的sic衬底的制造方法中的材料损失l量为50μm。如上所述,根据本实施方式,能够大幅降低sic衬底的制造中的材料损失l量。[0137]此外,在切片步骤s3中从晶锭i切出的sic衬底体10的衬底厚度d1以该材料损失l量为指标来设定。即,在最终想要得到的sic衬底30的衬底厚度d(表面加工结束时的sic衬底30的厚度)上相加材料损失l量而得到的厚度设定为切片时的衬底厚度d1。[0138]如上所述,在表面加工结束后的sic衬底30的厚度上相加材料损失l量来决定切片时的衬底厚度d1。这里所说的“表面加工”是指如蚀刻步骤s4、应变层去除步骤s2那样减少sic衬底体10的厚度的加工。[0139]即,在通过后续步骤已达到厚度不再减少的时间点的sic衬底30的厚度上相加材料损失l的量来设定切片时的衬底厚度d1。[0140]因此,优选的是,在sic衬底30的衬底厚度d上相加作为下限为37μm以上、更优选相加40μm以上的厚度而得到的值设定为切片时的衬底厚度d1。[0141]此外,优选的是,在sic衬底30的衬底厚度d上相加作为上限为100μm以下、更优选为90μm以下、进一步优选为80μm以下、进一步优选为70μm以下、进一步优选为60μm以下、进一步优选为50μm以下的厚度而得到的值设定为切片时的衬底厚度d1。由此,可以从一个晶锭i制造更多的sic衬底30。[0142]此外,如上所述,在常规方法中,一般每一片sic衬底30去除100μm以上。因此,优选的是,在sic衬底30的衬底厚度d上相加作为上限为100μm以下、更优选为小于100μm的厚度而得到的值设定为切片时的衬底厚度d1。由此,与使用一般执行的常规方法时相比,可以制造更多的sic衬底30。[0143]另外,经历了从切片步骤s3到应变层去除步骤s2的sic衬底30的衬底厚度d可以例示:典型为100至600μm,更典型为150至550μm,进一步典型为200至500μm,进一步典型为250至450μm,进一步典型为300至400μm。[0144]即,优选的是,在这些典型的sic衬底30的衬底厚度d上相加根据本发明的sic衬底的制造方法的材料损失l量来设定切片时的衬底厚度d1。[0145]具体地,根据本发明的sic衬底的制造方法,在想要获得衬底厚度d为350μm的sic衬底30作为最终产物的情况下,优选的是,在切片步骤s3中获得切片时的衬底厚度d1作为下限为387μm以上、更优选为390μm以上、进一步优选为400μm以上的sic衬底30。[0146]此外,在这种情况下,优选的是,在切片步骤s3中获得切片时的衬底厚度d1作为上限为450μm以下、更优选为440μm以下、进一步优选为430μm以下、进一步优选为420μm以下、进一步优选为410μm以下、进一步优选为400μm以下的sic衬底30。[0147]《sic衬底的制造装置》[0148]以下,对用于实现根据本发明的sic衬底的制造方法的制造装置进行详细说明。另外,在该实施方式中,对于与前述的制造方法所示的结构基本相同的结构要素标注相同的附图标记并简化其说明。[0149]如图6所示,根据本实施方式的sic衬底的制造装置包括:主体容器50,能够收纳sic衬底体10;和加热炉60,能够进行加热,以在sic衬底体10与sic材料40之间形成温度梯度。[0150](主体容器)[0151]主体容器50是包括能够相互嵌合的上容器51和下容器52的嵌合容器。在上容器51和下容器52的嵌合部处形成有微小的间隙53,并且构成为能够从该间隙53进行主体容器50内的排气(抽真空)。[0152]根据本实施方式的上容器51和下容器52由多晶sic构成。因此,主体容器50本身也可以采用sic材料40。此外,也可以仅将主体容器50的与sic衬底体10相对的部分由sic材料40构成。在这种情况下,sic材料40以外的部分可以采用高熔点材料(与后述的高熔点容器70相同的材料)。[0153]此外,如图3至图5所示,也可以采用单独收纳衬底状的sic材料40的结构。在这种情况下,也可以在衬底状的sic材料40和sic衬底体10之间配置间隔件(衬底保持用具54等),形成晶体生长空间x或蚀刻空间y。期望的是,衬底保持用具54由与高熔点容器70相同的高熔点材料构成。[0154]即,主体容器50构成为,在收纳了sic衬底体10的状态下进行热时,在内部空间中产生包含si元素和c元素的气氛。在本实施方式中,通过加热由多晶sic构成的sic材料40,在内部空间内形成包含si元素和c元素的气氛。[0155]此外,期望的是,加热后的主体容器50内的空间成为包含si元素的气相物种和包含c元素的气相物种的混合体系的蒸气压环境。作为该包含si元素的气相物种,可以例示si、si2、si3、si2c、sic2、sic。此外,作为包含c元素的气相物种,可以例示si2c、sic2、sic、c。即,优选的是,成为sic系气体存在于准封闭空间内的状态。[0156]晶体生长空间x或蚀刻空间y是将设置在sic衬底体10和sic材料40之间的温度梯度作为驱动力来将原料从sic衬底体10输送到sic材料40的空间,并且是将原料从sic材料40输送到sic衬底体10的空间。[0157]例如,考虑了以下情况:配置sic衬底体10,使得在将sic衬底体10的表面的温度和与该表面相对的sic材料40的温度进行比较时,sic衬底体10侧的温度低,并且sic材料40的温度高(参照图4)。这样,在将sic衬底体10和sic材料40相对配置并以sic衬底体10为低温侧、以sic材料40为高温侧的方式进行加热的情况下,原料从sic材料40被输送到sic衬底体10,并且在sic衬底体10上单晶sic生长。即,在sic材料40和sic衬底体10之间形成晶体生长空间x。[0158]另一方面,考虑了以下情况:配置sic衬底体10,使得在将sic衬底体10的表面的温度和与该表面相对的sic材料40的温度进行比较时,sic衬底体10侧的温度高,并且sic材料40的温度低(参照图5)。这样,在将sic衬底体10和sic材料40相对配置并以sic衬底体10为高温侧、以sic材料40为低温侧的方式进行加热的情况下,原料从sic衬底体10被输送到sic材料40,并且sic衬底体10被蚀刻。即,在sic材料40和sic衬底体10之间形成蚀刻空间y。[0159](加热炉)[0160]如图6所示,加热炉60包括:主加热室61,能够将被处理物(sic衬底体10等)加热至1000℃以上且2300℃以下的温度;预热室62,能够将被处理物预热至500℃以上的温度;高熔点容器70,能够收纳主体容器50;以及移动装置63(移动台),能够将该高熔点容器70从预热室62移动到主加热室61。[0161]主加热室61在俯视剖视图中形成为正六边形,并且在其内侧配置有高熔点容器70。[0162]在主加热室61的内部设置有加热器64(网状加热器)。此外,在主加热室61的侧壁或顶部处固定有多层热反射金属板(未图示)。该多层热反射金属板构成为将加热器64的热量朝向主加热室61的大致中央部反射。[0163]由此,在主加热室61内,以包围收纳被处理物的高熔点容器70的方式配置加热器64,并且在其外侧配置多层热反射金属板,从而可以升温至1000℃以上且2300℃以下的温度。[0164]另外,作为加热器64,例如可以使用电阻加热式的加热器或高频感应加热式的加热器。[0165]此外,加热器64也可以采用能够在高熔点容器70内形成温度梯度的结构。例如,加热器64也可以构成为在上侧设置多个加热器。此外,加热器64也可以构成为使宽度随着朝向上侧而变大。或者,加热器64也可以构成为能够随着朝向上侧而增大所供给的电力。[0166]此外,在主加热室61连接有:真空形成用阀65,进行主加热室61内的排气;惰性气体注入用阀66,将惰性气体导入到主加热室61内;以及真空计67,测量主加热室61内的真空度。[0167]真空形成用阀65与对主加热室61内进行排气而抽真空的抽真空泵连接(未图示)。通过该真空形成用阀65和抽真空泵,可以将主加热室61内的真空度调整为例如10pa以下,更优选为1pa以下,进一步优选为10-3pa以下。作为该抽真空泵,可以例示涡轮分子泵。[0168]惰性气体注入用阀66与惰性气体供给源连接(未图示)。通过该惰性气体注入用阀66和惰性气体供给源,可以在10-5至10000pa的范围内将惰性气体导入到主加热室61内。作为该惰性气体,可以选择ar、he、n2等。[0169]此外,惰性气体注入用阀66是能够向主体容器50内供给掺杂气体的掺杂气体供给装置。即,通过选择掺杂气体(例如,n2等)作为惰性气体,可以调整生长层的掺杂浓度。[0170]预热室62与主加热室61连接,并且构成为能够通过移动装置63移动高熔点容器70。另外,本实施方式的预热室62构成为能够利用主加热室61的加热器64的余热进行升温。例如,在将主加热室61升温至2000℃的情况下,预热室62升温至1000℃左右,可以进行被处理物(sic衬底体10、主体容器50、高熔点容器70等)的脱气处理。[0171]移动装置63构成为载置高熔点容器70并能够在主加热室61和预热室62之间移动。由于通过该移动装置63进行的主加热室61和预热室62之间的传送最短在1分钟左右完成,因而可以实现1至1000℃/min的升温和降温。[0172]这样,由于能够进行急速升温和急速降温,因而能够观察在常规装置中难以实现的、不具有升温中和降温中的低温生长历史的表面形状。[0173]此外,在图6中,预热室62配置在主加热室61的下方,但不限于此,也可以配置在任何方向上。[0174]此外,根据本实施方式的移动装置63是载置高熔点容器70的移动台。从该移动台和高熔点容器70的接触部释放微小的热量。由此,可以在高熔点容器70内(以及主体容器50内)形成温度梯度。[0175]即,在本实施方式的加热炉60中,由于高熔点容器70的底部与移动台接触,因而温度梯度设置成使得温度从高熔点容器70的上容器71朝向下容器72下降。期望的是,该温度梯度沿sic衬底体10的表背方向形成。[0176]此外,如上所述,也可以通过加热器64的结构来形成温度梯度。此外,也可以构成为通过该加热器64能够使温度梯度反转。[0177](高熔点容器)[0178]优选的是,加热炉60形成包含si元素的气氛,并且能够在该气氛下加热主体容器50。根据本实施方式的加热炉60内的包含si元素的气氛是使用高熔点容器70和si蒸气供给源74来形成的。[0179]另外,只要是能够在主体容器50的周围形成包含si元素的气氛的方法,就当然可以采用。[0180]高熔点容器70构成为包含高熔点材料。例如,可以例示作为通用耐热部件的c,作为高熔点金属的w、re、os、ta、mo,作为碳化物的ta9c8、hfc、tac、nbc、zrc、ta2c、tic、wc、moc,作为氮化物的hfn、tan、bn、ta2n、zrn、tin,作为硼化物的hfb2、tab2、zrb2、nb2、tib2,以及多晶sic等。[0181]该高熔点容器70与主体容器50一样是包括能够相互嵌合的上容器71和下容器72的嵌合容器,并且构成为能够收纳主体容器50。在上容器71和下容器72的嵌合部处形成有微小的间隙73,并且构成为能够从该间隙73进行高熔点容器70内的排气(抽真空)。[0182]优选的是,高熔点容器70具有能够将包含si元素的气相物种的蒸气压供给到高熔点容器70内的si蒸气供给源55。si蒸气供给源55只要是在加热时在高熔点容器70内产生si蒸气的结构即可,例如,可以例示固体的si(单晶si片、si粉末等的si颗粒)、si化合物。[0183]在根据本实施方式的sic衬底的制造装置中,采用tac作为高熔点容器70的材料,并且采用硅化钽作为si蒸气供给源55。即,如图4和图5所示,在高熔点容器70的内侧形成有硅化钽层,并且构成为在加热时将si蒸气从硅化钽层供给到容器内,由此形成si蒸气压环境。[0184]此外,只要是在加热时在高熔点容器70内形成包含si元素的气相物种的蒸气压的结构,就可以采用。[0185]以下,列举实施例1,更具体地说明本发明。[0186]实施例[0187]《实施例1:应变层的移动》[0188]将切片步骤s3之后的sic衬底体10收纳在主体容器50和高熔点容器70中(参照图7),并且在以下的热处理条件下进行了热处理。另外,在该实施例1中,用多晶sic形成主体容器50,由此构成为主体容器50自身作为sic材料40(si元素供给源和c元素供给源)发挥作用。[0189][sic衬底体10][0190]多晶型:4h-sic[0191]衬底尺寸:横宽10mm×纵宽10mm×厚度0.45mm[0192]偏离方向和偏离角:《11-20》方向4°偏离[0193]热处理表面:(0001)晶面[0194]应变层12的深度:3.5μm[0195]另外,通过sem-ebsd法确认了应变层12的深度。此外,该应变层12也可以通过tem、μxrd、拉曼分光法来确认。[0196][主体容器50][0197]材料:多晶sic[0198]容器尺寸:直径60mm×高度4mm[0199]衬底保持用具54的材料:单晶sic[0200]sic衬底体10与主体容器50的底表面的距离:2mm[0201][高熔点容器70][0202]材料:tac[0203]容器尺寸:直径160mm×高度60mm[0204]si蒸气供给源74(si化合物):tasi2[0205][热处理条件][0206]在以下条件下对在上述条件下配置的sic衬底体10进行了热处理。[0207]加热温度:1500℃[0208]加热时间:10h[0209]蚀刻量:40nm[0210]温度梯度:1℃/mm[0211]主加热室真空度:10-5pa[0212][使用sem-ebsd法测量应变层][0213]sic衬底体10的晶格应变可以通过与成为基准的基准晶格进行比较来求出。作为测量该晶格应变的手段,例如可以使用sem-ebsd法。sem-ebsd法是一种在扫描电子显微镜(scanningelectronmicroscope:sem)中,基于通过电子背散射获得的菊池线衍射图案,能够进行微小区域的应变测量的方法(electronbackscatteringdiffraction:ebsd,电子背散射衍射)。在该方法中,通过将作为基准的基准晶格的衍射图案与所测量的晶格的衍射图案进行比较,可以求出晶格应变量。[0214]作为基准晶格,例如,在被认为不会发生晶格应变的区域中设定基准点。即,期望的是,在块体层11的区域中配置基准点。通常,应变层12的深度约为10μm是定论。因此,只要在被认为比应变层12足够深的深度约20至35μm的位置处设定基准点即可。[0215]接着,将该基准点处的晶格的衍射图案与以纳米级的间距测量的各测量区域的晶格的衍射图案进行比较。由此,可以计算各测量区域相对于基准点的晶格应变量。[0216]此外,示出了将被认为不会发生晶格应变的基准点设定为基准晶格的情况,但当然也能够将单晶sic的理想晶格作为基准,或者将占据测量区域表面内的大多数(例如,过半数以上)的晶格作为基准。[0217]通过使用该sem-ebsd法测量是否存在晶格应变,可以判断应变层12的有无。即,在由于加工损伤而引入了应变的的情况下,在sic衬底体10处产生晶格应变,因而使用sem-ebsd法观察应力。[0218]使用sem-ebsd法观察了在应变层薄化步骤s1前后的实施例1的sic衬底体10处存在的应变层12。其结果在图8中的(a)和图8中的(b)中示出。[0219]另外,在该测量中,在以下条件下使用扫描型电子显微镜对实施例1的应变层薄化步骤s1前后的sic衬底体10剖开后的截面进行了测量。[0220]sem装置:zeiss制merline[0221]ebsd分析:tslsolutions制oim晶体取向分析装置[0222]加速电压:15kv[0223]探头电流:15na[0224]台阶尺寸:200nm[0225]基准点r深度:20μm[0226]图8中的(a)是实施例1中的应变层薄化步骤s1之前的sic衬底体10的截面sem-ebsd成像图像。[0227]如该图8中的(a)所示,在应变层薄化步骤s1之前,在sic衬底体10内观察到深度3.5μm的晶格应变。这是在切片步骤s3时所引入的晶格应变,可知具有应变层12。另外,在该图8中的(a)中观察到压缩应力。[0228]图8中的(b)是实施例1中的应变层薄化步骤s1之后的sic衬底体10的截面sem-ebsd成像图像。[0229]如该图8中的(b)所示,在应变层薄化步骤s1之后,在sic衬底体10内观察到深度1.3μm的晶格应变。由于热处理时的蚀刻量为40nm,因而可知应变层12向表面侧移动/集中约2.2μm。此外,通过延长加热时间,可以使应变层12进一步向表面侧移动。[0230]这样,通过在包含si元素供给源和c元素供给源的准封闭空间内对sic衬底体10进行热处理,可以使应变层12向sic衬底体10的表面侧移动/集中。[0231]根据本发明,通过包括应变层薄化步骤s1,可以缩小/减少在常规方法中作为材料损失去除的区域。[0232]附图标记说明[0233]10sic衬底体11块体层12应变层[0234]20基准深度30sic衬底40sic材料[0235]50主体容器51上容器52下容器[0236]53间隙54衬底保持用具55si蒸气供给源[0237]60加热炉61主加热室62预热室[0238]63移动装置64加热器65真空形成用泵[0239]66惰性气体注入用阀67真空计[0240]70高熔点容器71上容器72下容器[0241]73间隙74si蒸气供给源[0242]x晶体生长空间y蚀刻空间[0243]s1应变层薄化步骤s2应变层去除步骤[0244]s3切片步骤s4蚀刻步骤[0245]i晶锭当前第1页12当前第1页12

再多了解一些

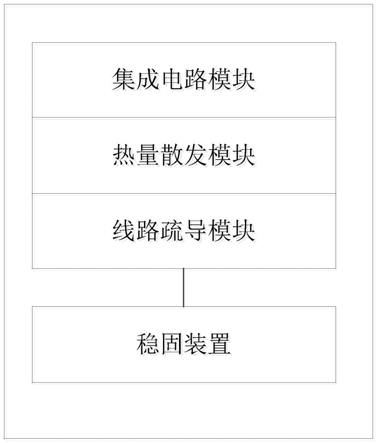

本文用于企业家、创业者技术爱好者查询,结果仅供参考。