1.本发明属于玻璃深加工技术领域,具体涉及一种在制造浮法玻璃的生产线上热态玻璃的修边抛光工艺。

背景技术:

2.浮法玻璃是因玻璃液漂浮在熔融金属表面获得抛光成型而得名的,是熔融的玻璃液从熔窑内连续流入充有保护气体(氮气和氢气)的锡槽内漂浮在金属锡液面上,经过摊平、抛光形成厚度均匀、两表面平行、平整和抛光的玻璃带的玻璃,是平板玻璃的一种。

3.浮法玻璃生产线上高温状态(500-650℃)进行热切/分割断板后,玻璃需要高温状态下进行修边抛光,可以保证下一步加工质量,并保证在最终使用时的安全性和可靠性。但是,目前还没有公开可以在高温下进行修边抛光的方法,现有技术中常采用常温状态下进行修边抛光,玻璃边缘的整齐度和光滑度较低。

4.鉴于以上原因,特提出本发明。

技术实现要素:

5.为解决浮法线上修边抛光的技术难关,本发明提供了一种在制造浮法玻璃的生产线上热态玻璃的修边抛光工艺,本发明的工艺采用在高温下对玻璃进行修边抛光处理,可以使得玻璃平直光滑,整齐无崩边,经过本发明的修边抛光工艺后的玻璃不需要再进行磨边抛光处理,即可达到玻璃冷加工的标准。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种在制造浮法玻璃的生产线上热态玻璃的修边抛光工艺,所述的工艺为在浮法玻璃生产线上由纵向修边抛光装置和横向修边抛光装置分别对高温玻璃板进行纵向修边抛光处理和横向修边抛光处理,所述的纵向修边抛光装置设置在退火窑内两侧边上,所述的横向修边抛光装置设置在退火窑辊道上方,所述的工艺具体包括如下步骤:

8.(1)在平板玻璃浮法生产线退火窑b区纵向掰边工序之后,玻璃板进入纵向修边抛光区域,当玻璃板运行到该区域时,具有独立传动的退火窑辊道缓慢运行,设置在退火窑两侧边纵向修边抛光装置靠近玻璃板的纵向边部并于玻璃板做同步运动,进而完成玻璃板纵边修边抛光;

9.(2)经过纵边修边抛光后的玻璃板在退火窑辊道上传动继续前行,进入横向修边抛光区域,当玻璃板进入到该区域时,退火窑传动辊道暂停,所述的横向修边抛光装置移动并靠紧在玻璃板前后两条横边上,横向修边抛光装置做横向摆动,进而完成玻璃板横向修边抛光。

10.进一步的,所述的高温玻璃的温度为500-650℃。

11.进一步的,所述的纵向修边抛光装置和横向修边抛光装置组成结构相同,由多个修边抛光单元部件和一个执行机构组成,所述的修边抛光单元部件包括抛光轮和修边火焰枪,所述的抛光轮和修边火焰枪一一对应设置,所述执行机构与抛光轮和修边火焰枪连接。

本发明中的执行机构由控制中心发讯执行各种动作,控制中心由plc控制器、计算机终端和光电传感器等组成。

12.其中,纵向修边抛光处理原理如下:当具有一定尺寸的浮法玻璃板进入到纵向修边抛光区域,由控制中心发讯使具有独立传动的退火窑辊道在适宜的速度下运行,同时设置在退火窑内两侧的修边抛光单元部件同时向退火窑的中部运动使抛光轮接触到玻璃板的纵向边部,此时由控制中心发讯,修边火焰枪打开并对准玻璃板纵边喷火,运行中的玻璃板边部在火焰的作用下受热变软,之后在抛光轮的挤压作用下形成很光滑整齐的玻璃边,经纵向修边抛光处理后的玻璃板继续运行转向下一道横向修边抛光工序。

13.所述的具有独立传动的退火窑辊道其速度范围在5-20m/min,其速度由控制中心控制,传动采用变频调速。

14.横向修边抛光处理原理如下:当玻璃板进入到横向修边抛光区域时,由控制中心发讯使具有独立传动的辊道暂停运行,设置在退火窑上部的修边抛光单元部件(前后两组)同时向退火窑下部运动,使得抛光轮v形槽中心线与玻璃厚度中心线重合,随后抛光轮再向靠近玻璃方向移动,使抛光轮接触到玻璃横向的两个边部,之后横向修边抛光装置沿着玻璃板的横向边做往复移动,同时由控制中心发讯,火焰枪打开对准玻璃横边喷火,玻璃边部在火焰的作用下受热变软,在抛光轮的挤压作用下形成很光滑整齐的玻璃边。经横向修边抛光处理后的玻璃板继续运行转向下一道工序。

15.进一步的,所述的纵向修边抛光装置还连接有第一升降调节机构和第一横向运动机构,所述的横向修边抛光装置还连接有第二升降调节机构、第二横向运动机构和纵向运动机构。

16.纵向修边抛光装置同时向退火窑的中部运行是通过第一横向运动机构实现的,所述的第一横向运动机构由多个气缸组成的气缸组来完成的,气缸组件固定在退火窑的外壁上,气缸杆的一端伸进窑内并与修边抛光单元部件连接带动横向运动靠近浮法玻璃板,纵向修边抛光装置还连接有第一升降调节机构,所述的第一升降调节机构具有横向轨道支撑,并可上下位置微调,从而实现升降调节。气缸的运动由控制中心发讯。

17.横向修边抛光装置向退火窑的下部运行是通过第二升降调节机构实现的,所述的第二升降调节机构由多个气缸组成的气缸组来完成的,气缸组固定在退火窑外部顶上,气缸杆的一端伸进窑内并与横向修边抛光单元部件连接带动其向下运动靠近浮法玻璃板,定行程的气缸可以使抛光轮v形凹槽的中心线准确的与玻璃厚度的中心线保持一致。所述的横向修边抛光装置向玻璃边部移动,是由纵向运动机构实现的,即连接在抛光轮和火焰枪上的气缸组构成的。

18.所述的横向修边抛光装置沿玻璃板横向边部做往复运动,是由第二横向运动结构实现的,即连接在横向修边抛光装置上的往复传动机构完成的,其移动节距为250mm左右。

19.具有独立传动的退火窑横向修边抛光辊道其速度范围2-10m/min,其速度由控制中心控制,传动采用变频调速。

20.经横向修边抛光处理后的玻璃板继续前行转向在线钢化工序,控制中心发讯使修边装置复位并等待下一片玻璃到位。

21.进一步的,所述的纵向修边抛光装置设置在退火窑b区纵向掰边区后部的退火窑内的两侧边上。

22.进一步的,每一个侧边上设置5-10个修边抛光单元部件。

23.进一步的,所述的横向修边抛光装置设置在退火窑b区纵向修边抛光区之后,位于退火窑辊道上部,并与辊道平行。

24.进一步的,设置有前后两组修边抛光单元部件,每组中修边抛光单元部件为20个。

25.进一步的,所述的抛光轮由耐热不锈钢轮体和高温轴承组成,所述的修边火焰枪由火焰枪枪体和气管组成,修边火焰枪的材料为耐热不锈钢。

26.进一步的,所述的抛光轮的耐热温度大于700℃,所述的修边火焰枪的耐热温度大于700℃。

27.进一步的,所述的不锈钢轮体中间设置有v形凹槽,以使玻璃板的边部正好卡住,所述的不锈钢轮体以v形凹槽为中心对称设置。

28.进一步的,修边火焰枪喷出的火焰温度为1500-3000℃,修边火焰枪的燃料为乙炔和氧气的混合气体。

29.在修边抛光过程中火焰迅速将玻璃边部加热至软化点,玻璃的纵边或横边通过抛光轮修边处理。

30.本发明中所述的抛光轮可做旋转转动,其周向边部具有一个v形凹槽,修边抛光时v形凹槽正好卡在玻璃的纵向边部,已被修边火焰枪烧至软化点的玻璃边部在抛光轮凹槽的作用下修成光滑整齐的玻璃边。

31.与现有技术相比,本发明的有益效果为:

32.本发明的高温玻璃修边抛光工艺依次经过纵向修边抛光处理和横向修边抛光处理,处理后的玻璃进入下一步的深加工工序,经修边抛光工序处理后的玻璃边部后期无需再进行磨边处理,本发明工艺在浮法玻璃生产线上,温度为500-650℃,整个纵向修边抛光和横向修边抛光工艺均在高温下进行操作,经过本发明的工艺处理后的玻璃尺寸精准,玻璃边部修边平直光滑,整齐无崩边,其边部质量远优于传统常温状态下玻璃磨边工艺生产的产品,完全达到玻璃深加工的技术要求。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

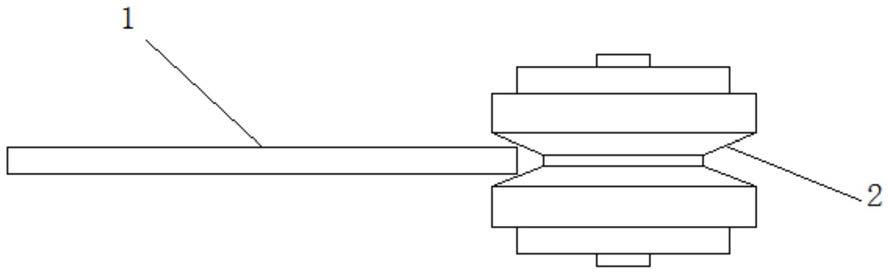

34.图1是本发明的抛光轮的结构示意图;

35.图2是本发明的修边火焰枪的结构示意图;

36.附图标记

37.1-玻璃板、2-v形凹槽、3-修边火焰枪、4-火焰枪的燃料。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有

其它实施方式,都属于本发明所保护的范围。

39.如图1和2所示是本发明中所述的抛光轮的结构示意图和修边火焰枪的结构示意图。

40.实施例1

41.在600t/d浮法生产线上,其原板宽为4000mm,在生产5mm玻璃时,其主线玻璃板速度为8~9m/min。经在线切割后的板面尺寸为3662

×

2442mm,实施对其进行修边抛光处理。

42.在制造浮法玻璃的生产线上热态玻璃的修边抛光工艺,所述的高温玻璃的温度为500-650℃,具体的工艺如下:

43.(1)在平板玻璃浮法生产线退火窑b区纵向掰边工序之后,玻璃板1进入到纵向修边抛光区域,当玻璃板运行到该区域时,由控制中心发讯使具有独立传动的退火窑辊道在适宜的速度下运行,同时设置在退火窑两侧的纵向修边抛光单元部件同时向退火窑的中部运行,使抛光轮的v形凹槽2接触到玻璃的纵向边部,此时火焰枪打开并对准玻璃纵边喷火,运行中的玻璃边部在火焰的作用下受热变软,之后在抛光轮v形凹槽2的挤压作用下形成很光滑整齐的玻璃边。经纵向修边后的玻璃板1继续运行转向下一道横向修平抛光工序;

44.其中,退火窑纵向修边抛光辊道的速度为8.3m/min,纵向修边抛光装置由2

×

8个抛光轮和修边火焰3枪组成,分别设置在退火窑的两侧,抛光轮和修边火焰枪3由控制中心控制运行,所述的控制中心分别与抛光轮和修边火焰枪3通讯连接,所述的抛光轮和修边火焰枪3一一对应设置。所述的抛光轮由耐热不锈钢轮体和高温轴承组成,所述的修边火焰枪由火焰枪枪体和气管组成,所述的修边火焰枪的材料为耐热不锈钢。修边火焰枪的燃料4为乙炔和氧气按照体积比2:5混合而成,乙炔出枪压力为0.07mpa,氧气出枪压力为0.4mpa,修边火焰枪3喷出的火焰(前部)的温度为2000℃。

45.(2)经过步骤(1)纵向修边抛光后的玻璃板1前行转向横向修边工序,当玻璃板1进入到横向修边抛光区域,由控制中心发讯使具有独立传动的辊道暂停运行,设置在退火窑辊道上方的修边抛光单元部件(前后两组),同时向退火窑下部运动,使得抛光轮v形凹槽2中心线与玻璃板1厚度中心线重合,此时,抛光轮再向靠近玻璃方向移动,使抛光轮接触到玻璃横向的两个边部,之后横向修边抛光装置沿着玻璃板1的横向边部做往复运动,同时控制中心发讯,修边火焰枪3打开并对准玻璃板的横边喷火,玻璃边部在火焰的作用下受热变软,在抛光轮的挤压作用下形成光滑整齐的玻璃边;

46.其中,横向修边抛光装置由每排(前后各一排)20个单元部件组成,所述的单元部件为抛光轮和修边火焰枪组成,所述的抛光轮和修边火焰枪一一对应设置,所述的抛光轮由耐热不锈钢轮体和高温轴承组成,所述的修边火焰枪由火焰枪枪体和气管组成,所述的修边火焰枪的材料为耐热不锈钢。相邻单元部件的距离为200mm,往复运动节距为250mm,修边火焰枪的燃料4为乙炔和氧气按照体积比2:5混合而成,乙炔出枪压力为0.07mpa,氧气出枪压力为0.4mpa,修边火焰枪3喷出的火焰(前部)的温度为2000℃。

47.经过横向修边抛光处理后的玻璃板继续前行转向下道工序,控制中心发讯使横向修边抛光装置复位等待下一片玻璃到位。经过本实施例修边抛光处理后的玻璃板,尺寸为3660.5

×

2440.7mm,对角线偏差2.6mm,玻璃边部修边平直光滑,整齐无崩边,完全达到玻璃深加工的技术要求。

48.实施例2

49.在600t/d浮法生产线上,其原板宽为4000mm,在生产8mm玻璃时,其主线玻璃板速度为5~7m/min。经在线切割后的板面尺寸为3660

×

2440mm,实施对其进行修边抛光处理。

50.在制造浮法玻璃的生产线上热态玻璃的修边抛光工艺,所述的高温玻璃的温度为500-650℃,具体的工艺如下:

51.(1)在平板玻璃浮法生产线退火窑b区纵向掰边工序之后,玻璃板1进入到纵向修边抛光区域,当玻璃板运行到该区域时,由控制中心发讯使具有独立传动的退火窑辊道在适宜的速度下运行,同时设置在退火窑两侧的纵向修边抛光单元部件同时向退火窑的中部运行,使抛光轮的v形凹槽2接触到玻璃的纵向边部,此时火焰枪打开并对准玻璃纵边喷火,运行中的玻璃边部在火焰的作用下受热变软,之后在抛光轮v形凹槽2的挤压作用下形成很光滑整齐的玻璃边。经纵向修边后的玻璃板1继续运行转向下一道横向修平抛光工序;

52.其中,退火窑纵向修边抛光辊道的速度为5.2m/min,纵向修边抛光装置由2

×

8个抛光轮和修边火焰3枪组成,分别设置在退火窑的两侧,抛光轮和修边火焰枪3由控制中心控制运行,所述的控制中心分别与抛光轮和修边火焰枪3通讯连接,所述的抛光轮和修边火焰枪3一一对应设置。所述的抛光轮由耐热不锈钢轮体和高温轴承组成,所述的修边火焰枪由火焰枪枪体和气管组成,所述的修边火焰枪的材料为耐热不锈钢。修边火焰枪的燃料4为乙炔和氧气按照体积比2:5混合而成,乙炔出枪压力为0.07mpa,氧气出枪压力为0.4mpa,修边火焰枪3喷出的火焰(前部)的温度为2000℃。

53.(2)经过步骤(1)纵向修边抛光后的玻璃板1前行转向横向修边工序,当玻璃板1进入到横向修边抛光区域,由控制中心发讯使具有独立传动的辊道暂停运行,设置在退火窑辊道上方的修边抛光单元部件(前后两组),同时向退火窑下部运动,使得抛光轮v形凹槽2中心线与玻璃板1厚度中心线重合,此时,抛光轮再向靠近玻璃方向移动,使抛光轮接触到玻璃横向的两个边部,之后横向修边抛光装置沿着玻璃板1的横向边部做往复运动,同时控制中心发讯,修边火焰枪3打开并对准玻璃板的横边喷火,玻璃边部在火焰的作用下受热变软,在抛光轮的挤压作用下形成光滑整齐的玻璃边;

54.其中,横向修边抛光装置由每排(前后各一排)20个单元部件组成,所述的单元部件为抛光轮和修边火焰枪组成,所述的抛光轮和修边火焰枪一一对应设置,所述的抛光轮由耐热不锈钢轮体和高温轴承组成,所述的修边火焰枪由火焰枪枪体和气管组成,所述的修边火焰枪的材料为耐热不锈钢。相邻单元部件的距离为200mm,往复运动节距为250mm,修边火焰枪的燃料4为乙炔和氧气按照体积比2:5混合而成,乙炔出枪压力为0.07mpa,氧气出枪压力为0.4mpa,修边火焰枪3喷出的火焰(前部)的温度为2000℃。

55.经过横向修边抛光处理后的玻璃板继续前行转向下道工序,控制中心发讯使横向修边抛光装置复位等待下一片玻璃到位。经过本实施例修边抛光处理后的玻璃板,尺寸为3659.5

×

2439.7mm,对角线偏差2.1mm,玻璃边部修边平直光滑,整齐无崩边,完全达到玻璃深加工的技术要求。

56.实施例3

57.在600t/d浮法生产线上,其原板宽为4000mm,在生产12mm玻璃时,其主线玻璃板速度为3~5m/min。经在线切割后的板面尺寸为3660x2440mm,实施对其进行修边抛光处理。

58.在制造浮法玻璃的生产线上热态玻璃的修边抛光工艺,所述的高温玻璃的温度为500-650℃,具体的工艺如下:

59.(1)在平板玻璃浮法生产线退火窑b区纵向掰边工序之后,玻璃板1进入到纵向修边抛光区域,当玻璃板运行到该区域时,由控制中心发讯使具有独立传动的退火窑辊道在适宜的速度下运行,同时设置在退火窑两侧的纵向修边抛光单元部件同时向退火窑的中部运行,使抛光轮的v形凹槽2接触到玻璃的纵向边部,此时火焰枪打开并对准玻璃纵边喷火,运行中的玻璃边部在火焰的作用下受热变软,之后在抛光轮v形凹槽2的挤压作用下形成很光滑整齐的玻璃边。经纵向修边后的玻璃板1继续运行转向下一道横向修平抛光工序;

60.其中,退火窑纵向修边抛光辊道的速度为3.5m/min,纵向修边抛光装置由2

×

8个抛光轮和修边火焰3枪组成,分别设置在退火窑的两侧,抛光轮和修边火焰枪3由控制中心控制运行,所述的控制中心分别与抛光轮和修边火焰枪3通讯连接,所述的抛光轮和修边火焰枪3一一对应设置。所述的抛光轮由耐热不锈钢轮体和高温轴承组成,所述的修边火焰枪由火焰枪枪体和气管组成,所述的修边火焰枪的材料为耐热不锈钢。修边火焰枪的燃料4为乙炔和氧气按照体积比2:5混合而成,乙炔出枪压力为0.07mpa,氧气出枪压力为0.4mpa,修边火焰枪3喷出的火焰(前部)的温度为2000℃。

61.(2)经过步骤(1)纵向修边抛光后的玻璃板1前行转向横向修边工序,当玻璃板1进入到横向修边抛光区域,由控制中心发讯使具有独立传动的辊道暂停运行,设置在退火窑辊道上方的修边抛光单元部件(前后两组),同时向退火窑下部运动,使得抛光轮v形凹槽2中心线与玻璃板1厚度中心线重合,此时,抛光轮再向靠近玻璃方向移动,使抛光轮接触到玻璃横向的两个边部,之后横向修边抛光装置沿着玻璃板1的横向边部做往复运动,同时控制中心发讯,修边火焰枪3打开并对准玻璃板的横边喷火,玻璃边部在火焰的作用下受热变软,在抛光轮的挤压作用下形成光滑整齐的玻璃边;

62.其中,横向修边抛光装置由每排(前后各一排)20个单元部件组成,所述的单元部件为抛光轮和修边火焰枪组成,所述的抛光轮和修边火焰枪一一对应设置,所述的抛光轮由耐热不锈钢轮体和高温轴承组成,所述的修边火焰枪由火焰枪枪体和气管组成,所述的修边火焰枪的材料为耐热不锈钢。相邻单元部件的距离为200mm,往复运动节距为250mm,修边火焰枪的燃料4为乙炔和氧气按照体积比2:5混合而成,乙炔出枪压力为0.07mpa,氧气出枪压力为0.4mpa,修边火焰枪3喷出的火焰(前部)的温度为2000℃。

63.经过横向修边抛光处理后的玻璃板继续前行转向下道工序,控制中心发讯使横向修边抛光装置复位等待下一片玻璃到位。经过本实施例修边抛光处理后的玻璃板,尺寸为3660

×

2440mm,对角线偏差2.4mm,玻璃边部修边平直光滑,整齐无崩边,完全达到玻璃深加工的技术要求。

64.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。