1.本发明涉及新能源的技术领域,尤其是涉及一种连接件、动力电池及动力电池的装配方法。

背景技术:

2.随着电动汽车的发展,对电池的要求越来越高,同时也推动着电池的技术发展。长电芯由于制造工艺限制一般做成两边出极柱,对于越窄的电芯工艺要求越高。长电芯在使用时,电芯会受到振动拉扯极耳、连接片,极耳、连接片在长期受力情况下容易断裂导致电芯失效。

技术实现要素:

3.本发明的目的在于提供连接件、动力电池及动力电池的装配方法,以缓解电芯受到振动易使极耳出现断裂,导致电芯失效的技术问题。

4.第一方面,本发明提供一种连接件,包括第一连接部和第二连接部,所述第一连接部和所述第二连接部连接,且所述第一连接部和所述第二连接部之间能够弯折;

5.所述第一连接部用于与电芯的极耳连接,所述第二连接部用于与电池的电池盖连接。

6.在可选的实施方式中,所述第一连接部包括两个连接片,且两个所述连接片的一端连接并形成用于夹持极耳的夹持口。

7.在可选的实施方式中,所述连接片朝向相邻所述连接片的一侧为超声焊接区,所述第一连接部与所述极耳之间采用超声波焊接。

8.在可选的实施方式中,所述第二连接部与所述电池盖之间采用激光焊接。

9.在可选的实施方式中,所述第二连接部上设置有凸起,所述凸起形成柔性结构,且所述凸起的凸起方向朝向电池盖。

10.本发明提供的连接件的第一连接部和第二连接部能够弯折,当连接件连接在极耳和电池盖之间的时候,当电芯受力移动的时候,连接件的第一连接部和第二连接部的弯折处能够起到缓冲的作用,避免极耳受力断裂。

11.第二方面,本发明提供一种动力电池,包括前述实施方式任一项所述的连接件。

12.在可选的实施方式中,还包括电池壳体、电池盖和电芯;

13.所述电池壳体的两端对应设置有用于电芯安装的安装口,所述电芯设置在所述电池壳体内,且所述电芯的朝向所述安装口的一端分别设置有一个极耳;

14.所述安装口上设置有电池盖,所述电池盖通过连接件与所述极耳连接。

15.在可选的实施方式中,所述极耳位于所述电芯的侧面的上部;所述第一连接部和所述第二连接部的弯折处位于所述极耳的下端。

16.在可选的实施方式中,所述电池盖上设置有极柱,所述极柱与所述连接件的第二连接部连接。

17.本发明还提供一种动力电池,该动力电池采用上述的连接件,从而具有连接件的一切有益效果。

18.第三方面,本发明提供一种动力电池的装配方法,包括如下步骤:

19.s1、连接件的第一连接部的两个连接片夹持电芯的极耳,并采用超声波焊接的方式使连接片与极耳连接;

20.s2、将电池壳体套设在电芯上;

21.s3、采用激光焊接的方式使连接件的第二连接部与电池盖的极柱连接,然后弯折连接件,使连接件的两端平齐;

22.s4、弯折极耳,使电池盖朝向电池壳体的安装口并安装在所述安装口。

23.本发明提供的一种动力电池的装配方法,实现了将电池壳体、电池盖和电芯的装配。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

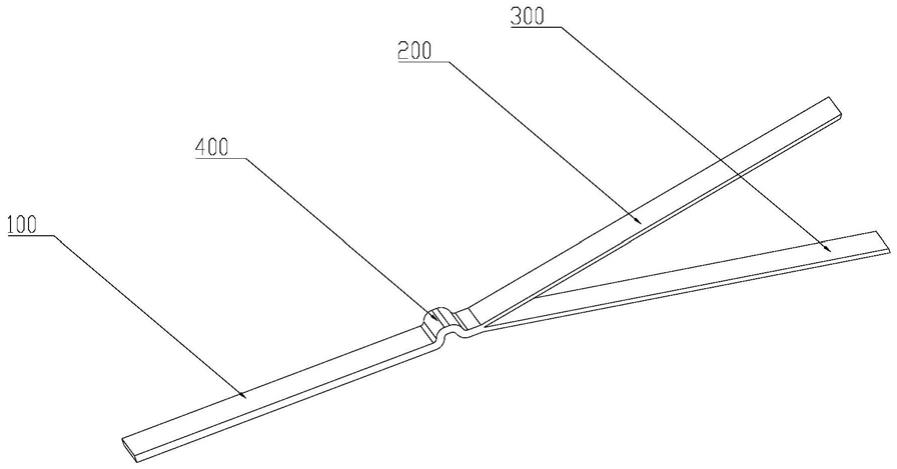

25.图1为本发明实施例提供的连接件的结构示意图;

26.图2为本发明实施例提供的动力电池的爆炸图;

27.图3为图2所示的动力电池的内部结构示意图;

28.图4为图3所示的动力电池的内部结构示意图的a的局部放大图;

29.图5为本发明实施例提供的动力电池的装配方法的电芯与连接件连接后的结构示意图;

30.图6为本发明实施例提供的动力电池的装配方法的电芯与电池壳体连接后的结构示意图;

31.图7为本发明实施例提供的动力电池的装配方法的电芯与电池盖连接后的结构示意图;

32.图8为本发明实施例提供的动力电池的装配方法的连接件弯折后的结构示意图;

33.图9为本发明实施例提供的动力电池的装配方法的动力电池装配完成的结构示意图。

34.图标:100-第二连接部;200-连接片;300-超声焊接区;400-凸起;500-电芯;600-电池壳体;700-极耳;800-连接件;900-电池盖;110-极柱。

具体实施方式

35.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例

37.参照图1,本发明提供一种连接件,包括第一连接部和第二连接部100,所述第一连接部和所述第二连接部100连接,且所述第一连接部和所述第二连接部100之间能够弯折;

38.所述第一连接部用于与电芯500的极耳700连接,所述第二连接部100用于与电池的电池盖900连接。

39.该连接件800的连接件800主体包括第一连接部和第二连接部100,第一连接部的一端与所述第二连接部100的一端连接,且第一连接部和第二连接部100能够在第一连接部和第二连接部100的连接处弯折,进而实现将连接件800弯折。

40.这样当第一连接部与极耳700连接的时候,第二连接部100与电池盖900连接的时候,电芯500与电池盖900发生相对的移动,第一连接部和第二连接部100的弯折处能够实现缓冲作用,进而避免电芯500的极耳700断裂,导致电芯500失效。

41.一般电芯500的两个极耳700位于电芯500的左右两侧,连接件800的弯折部位于连接件800的下端,即第一连接部和第二连接部100的自由端位于弯折处的上端,电芯500受到的重力向下,即电芯500向下运动的时候,极耳700拉拽第一连接部,第一连接部使第一连接部和第二连接部100形成的夹角变大,这样连接部起到缓冲的作用,避免电芯500的极耳700断裂。

42.在可选的实施方式中,所述第一连接部包括两个连接片200,且两个所述连接片200的一端连接并形成用于夹持极耳700的夹持口。

43.在可选的实施方式中,所述连接片200朝向相邻所述连接片200的一侧为超声焊接区300,所述第一连接部与所述极耳700之间采用超声波焊接。

44.为了更好的使第一连接部和极耳700连接,第一连接部包括两个连接片200,即连接片200的最大的表面设置超声焊接区300,极耳700位于两个连接片200之间,两个连接片200均与极耳700焊接;一般连接片200与极耳700采用超声波焊接。

45.在可选的实施方式中,所述第二连接部100与所述电池盖900之间采用激光焊接。

46.第二连接部100与电池盖900之间采用激光焊接;一般连接件800的最大的表面用于与极耳700和电池盖900的连接,即第一连接部的长度方向和宽度方向形成的表面与极耳700连接,第二连接部100的长度方向和宽度方向形成的表面与电池盖900连接。一般第二连接部100的与电池盖900采用激光焊接的方式连接。

47.在可选的实施方式中,所述第二连接部100上设置有凸起400,所述凸起400形成柔性结构,且所述凸起400的凸起400方向朝向电池盖900。

48.在第二连接部100上有凸起400,当连接件800弯折以后,第二连接部100的凸起400方向为远离第一连接部的方向;该凸起400形成柔性结构,当电芯500受力拉拽极耳700的时候,极耳700会使连接件800上的第二连接部100的凸起400展开,这样有效的避免极耳700受力,导致极耳700断裂的问题。

49.本发明提供的连接件800的第一连接部和第二连接部100能够弯折,当连接件800连接在极耳700和电池盖900之间的时候,当电芯500受力移动的时候,连接件800的第一连接部和第二连接部100的弯折处能够起到缓冲的作用,避免极耳700受力断裂。

50.参照图2-图4,本发明提供一种动力电池,包括前述实施方式任一项所述的连接件800。

51.在可选的实施方式中,还包括电池壳体600、电池盖900和电芯500;

52.所述电池壳体600的两端对应设置有用于电芯500安装的安装口,所述电芯500设置在所述电池壳体600内,且所述电芯500的朝向所述安装口的一端分别设置有一个极耳700;

53.所述安装口上设置有电池盖900,所述电池盖900通过连接件800与所述极耳700连接。

54.该动力电池具有两个安装口,且安装口朝向动力电池的两侧,电芯500安装电池壳体600后,电芯500的两个极耳700分别朝向一个安装口,两个极耳700分别为正极极耳700和负极极耳700;每一个极耳700分别与一个连接件800,极耳700通过连接件800与电池盖900连接,一般电池盖900焊接在电池壳体600的安装口处。

55.在可选的实施方式中,所述极耳700位于所述电芯500的侧面的上部;所述第一连接部和所述第二连接部100的弯折处位于所述极耳700的下端。

56.在可选的实施方式中,所述电池盖900上设置有极柱110,所述极柱110与所述连接件800的第二连接部100连接。

57.动力电池正常放置的时候,电芯500的极耳700位于电芯500的侧面的上部;连接件800的第一连接部与极耳700连接的时候,两个连接片200的连接处位于极耳700的下端;

58.连接件800的第一连接部和第二连接部100弯折的时候,第一连接部和第二连接部100的弯折处同样位于极耳700的下端,且第二连接部100上的凸起400形成的柔性结构位于第二连接部100与电池盖900连接处的下端,当电芯500受力向下的时候,极耳700带动第一连接部向下移动,第一连接部将力传递到第二连接部100,第二连接部100下端受到向下的力,该力使柔性结构向下延伸,进而起到了缓冲的作用,避免极耳700受力,导致极耳700断裂。

59.本发明还提供一种动力电池,该动力电池采用上述的连接件800,从而具有连接件800的一切有益效果。

60.参照图5-图9,本发明提供一种动力电池的装配方法,包括如下步骤:

61.s1、连接件800的第一连接部的两个连接片200夹持电芯500的极耳700,并采用超声波焊接的方式使连接片200与极耳700连接;

62.s2、将电池壳体600套设在电芯500上;

63.s3、采用激光焊接的方式使连接件800的第二连接部100与电池盖900的极柱110连接,然后弯折连接件800,使连接件800的两端平齐;

64.s4、弯折极耳700,使电池盖900朝向电池壳体600的安装口并安装在所述安装口。

65.参照图5,该动力电池进行装配的时候,一般首先将连接件800的第一连接部夹持到极耳700上,通过超声波焊接的方式,使第一连接部与极耳700连接;此时连接件800的长度方向与电芯500的宽度方向同向。

66.参照图6,电芯500上有两个极耳700,每一个极耳700均焊接一个连接件800;当连接件800与极耳700焊接以后,将电池壳体600装配到电芯500上。

67.参照图7,将电池盖900的极柱110与第二连接部100连接,一般极柱110与第二连接部100采用激光焊接的方式连接,此时的连接件800未弯折,当第二连接部100与电池盖900连接以后,参照图8,将连接部进行弯折,一般将连接件800的两端对齐,在连接件800弯折的过程中,电池盖900翻转180

°

;此时的电池盖900的极柱110的延伸方向与电池壳体600的长

度方向垂直。

68.参照图9,弯折极耳700,使电池盖900旋转90

°

后,安装在安装口处,即完成了动力电池的装配。

69.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。