1.本发明属于钢铁冶金转炉炼钢领域,尤其是一种基于渣料预警模型的炉渣预警方法。

背景技术:

2.炉渣又称溶渣。火法冶金过程中生成的浮在金属等液态物质表面的熔体,其组成以氧化物(二氧化硅,氧化铝,氧化钙,氧化镁)为主,还常含有硫化物并夹带少量金属。

3.炉渣的组分靠加入适量的熔剂(石灰、石英石、萤石等)进行调整。在冶炼过程中通过对炉渣组分和性质的控制,能使脉石和氧化杂质的产物与熔融金属或硫顺利分离,脱除金属中的害杂质,吸收液态金属中的非金属夹杂物不直接受炉气污染,富集有用的金属氧化物;在电炉冶炼中还是电阻发热体。炉渣在保证冶炼操作顺利进行、冶炼产品质量、金属回收率等各方面起着决定性作用,故炼钢作业中有"炼好渣,才能炼好钢"的说法;好的炉渣不仅能有效去除p、s等有害元素,提高钢水洁净度,还能起到保护炉衬等作用。好的炉渣最重要的标准即具有适宜的炉渣成分,对于适宜的炉渣成分来说有两个控制标准:合适的炉渣碱度和mgo含量。合适的炉渣碱度能有效去除钢水中的p、s等有害元素,过高或过低的碱度对脱p、s均有不利影响,过低的话碱度不足无法起到脱p、s要求,过高的话炉渣变粘不利于脱p、s,且造成成本浪费;合适的mgo含量则能有效起到保护炉衬的作用,过低则炉衬砖中的mgo析出,炉衬侵蚀加剧,过高则未熔的mgo使炉渣变粘不利于脱p、s,且同样造成成本浪费,所以如何保证炉渣的成分适宜是炼钢工作重要的一环。

技术实现要素:

4.为了解决现有技术中存在的不足,本技术提出了一种基于渣料预警模型的炉渣预警方法,通过渣料预警模型实时预测加入不同渣料时炉渣碱度与mgo含量的变化,并及时作出调整,既能起到减少浪费、节省成本的作用,还能提高钢水洁净度,提高产品质量,同时有利于保护炉衬,延长转炉炉衬使用寿命。

5.本发明所采用的技术方案如下:

6.一种基于渣料预警模型的炉渣预警方法,包括如下步骤:

7.s1、构建渣料预警模型,渣料预警模型包括理论碱度、理论mgo含量,分别表示为:

[0008][0009]

其中,m

石灰

为石灰的质量,a1为石灰中有效cao的质量比;m

生白云石

为生白云石的质量,a2为生白云石中有效cao的质量比;m

轻烧白云石

为轻烧白云石的质量,a3为轻烧白云石中有效cao的质量比;m

石灰石

为石灰石的质量,a4石灰石中有效cao的质量比。m

铁水

为铁水的质量,b1是铁水中si的质量比;m

废钢

为废钢的质量,b2是废钢中si的质量比;m

污泥球

是污泥球的质量,b3是污泥球中的sio2的质量比;m

高炉返矿

是高炉返矿的质量,b4是高炉返矿中sio2的质量比;2.14是sio2和si的原子量比值;

[0010]

理论mgo含量,表示如下:

[0011][0012]

其中,c1为生白云石中mgo的质量比;c2轻烧白云石中mgo的质量比;m

镁球

为镁球的质量,c3为镁球中mgo的质量比;d1、d2、d3、d4、d5和d6分别是石灰、生白云石、轻烧白云石、石灰石、污泥球和高炉返矿中sio2的质量比,d7转炉渣中平均cao的质量比;s

碱度

是炉渣碱度目标值;

[0013]

s2、基于所构建的渣料预警模型,实时计算出理论碱度、理论mgo含量;

[0014]

s3、根据碱度和mgo含量的标准,分别选取碱度、mgo含量的目标值;基于计算出的理论值与目标值,分别计算出碱度完成进度和mgo含量完成进度;

[0015]

s4、设定完成进度范围,当计算出的碱度完成度、mgo含量处于所设定的完成进度范围内则认为“达标”;否者认为“不达标”,则进行报警提醒。

[0016]

进一步,渣料预警模型还包括渣料成本。

[0017]

进一步,渣料成本的计算方法为:

[0018][0019]

其中,p1、p2、p3、p4和p5分别是石灰、生白云石、轻烧白云石、石灰石、石灰石细料对应成本考核单价;单价的单位是元/kg;m

平均出钢量

是平均出钢质量。

[0020]

进一步,渣料预警模型还包括渣料消耗。

[0021]

进一步,渣料消耗的计算方法为:

[0022][0023]

其中,e1是石灰石转换成石灰的系数;e2是生白云石转换成轻烧白云石的系数。

[0024]

进一步,碱度的标准的范围取2.6-3.0。

[0025]

进一步,mgo含量的标准的范围取5-10%。

[0026]

进一步,计算完成进度的方法如下:

[0027]

碱度完成度=理论碱度/碱度目标值;

[0028]

mgo含量完成度=理论mgo含量/mgo含量目标值。

[0029]

进一步,碱度完成度、mgo含量完成度范围均设为95%-105%。

[0030]

本发明的有益效果:

[0031]

本技术所设计的炉渣预警方法通过渣料预警模型实时预测加入不同渣料时炉渣碱度与mgo含量的变化,并及时作出调整,既能起到减少浪费、节省成本的作用,还能提高钢水洁净度,提高产品质量,同时有利于保护炉衬,延长转炉炉衬使用寿命。同时增加渣料消耗及渣料成本数据,对成本控制更具指导意义。

附图说明

[0032]

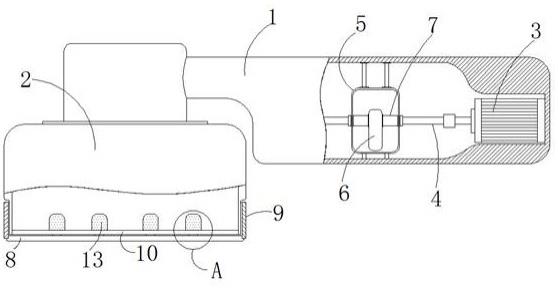

图1是本技术渣料预警信息示意图;

[0033]

图2是某一批次渣料预警信息示意图。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

[0035]

一种基于渣料预警模型的炉渣预警方法,包括如下内容:

[0036]

s1、首先,构建渣料预警模型,该渣料预警模型包括理论碱度、理论mgo含量、渣料消耗、渣料成本这四项;计算方法具体如下:

[0037][0038]

其中,m

石灰

为石灰的质量,a1为石灰中有效cao的质量比,取90%;m

生白云石

为生白云石的质量,a2为生白云石中有效cao的质量比,取25%;m

轻烧白云石

为轻烧白云石的质量,a3为轻烧白云石中有效cao的质量比,取8%;m

石灰石

为石灰石的质量,a4石灰石中有效cao的质量比,取50%。m

铁水

为铁水的质量,b1是铁水中si的质量比;m

废钢

为废钢的质量,b2是废钢中si的质量比;m

污泥球

是污泥球的质量,b3是污泥球中的sio2的质量比;m

高炉返矿

是高炉返矿的质量,b4是高炉返矿中sio2的质量比;2.14是sio2和si的原子量比值。

[0039]

2、理论mgo含量,表示如下:

[0040][0041]

其中,c1为生白云石中mgo的质量比,取19%;c2轻烧白云石中mgo的质量比,取28%;m

镁球

为镁球的质量,c3为镁球中mgo的质量比,取67%。d1、d2、d3、d4、d5和d6分别是石灰、生白云石、轻烧白云石、石灰石、污泥球和高炉返矿中sio2的质量比,分别取92%、30%、42%、53%、8%和2.5%;d7转炉渣中平均cao的质量比;2.8是炉渣碱度目标值。在本实施例中给出了石灰、生白云石、轻烧白云石、石灰石、污泥球和高炉返矿中sio2的质量比的取值、mgo的质量比的取值;并不局限于上述理论值,也可以采用生产前的实际测量值。

[0042]

3、渣料成本,表示如下:

[0043][0044]

其中,p1、p2、p3、p4和p5分别是石灰、生白云石、轻烧白云石、石灰石、石灰石细料对应成本考核单价;单价的单位是元/kg。m

平均出钢量

是平均出钢质量。

[0045]

4、渣料消耗,表示如下:

[0046][0047]

其中,e1是石灰石转换成石灰的系数,取0.53;e2是生白云石转换成轻烧白云石的系数,取0.50。

[0048]

s2、如图1基于所构建的渣料预警模型,根据炉批号、铁水硅含量、废钢硅含量、铁水重量、废钢重量,以及加入石灰、生白云石、轻烧白云石、镁球、石灰石、污泥球、高炉返矿、块矿等物料的进度,实时计算出理论碱度、理论mgo含量、渣料消耗、渣料成本这四项。

[0049]

s3、根据碱度和mgo含量的标准(即碱度和mgo含量的标准的范围),分别选取碱度、

mgo含量的目标值。在本实施例中,碱度的标准的范围取2.6-3.0,目标值取2.8;mgo含量的标准的范围取5-10%,mgo含量的目标值取7.5%。

[0050]

基于计算出的理论碱度、理论mgo含量,分别与目标值计算完成进度,表示如下:

[0051]

碱度完成度=理论碱度/碱度目标值

[0052]

mgo含量完成度=理论mgo含量/mgo含量目标值

[0053]

在本实施例中,

[0054]

s4、设定完成进度范围,当计算出的碱度完成度、mgo含量完成度均处于95%-105%范围内,则认为“达标”;否者认为“不达标”,则进行报警提醒,实现预警的目的;如图2所示。技术人员可以根据预警结果及时作出调整。例如根据完成的百分比进行加料的控制,当加料量不足时就必须补加,当加料量达标时就不再加料。

[0055]

同时增加渣料消耗及渣料成本数据,对成本控制更具指导意义。

[0056]

以上实施例仅用于说明本发明的设计思想和特点,其目的在于使本领域内的技术人员能够了解本发明的内容并据以实施,本发明的保护范围不限于上述实施例。所以,凡依据本发明所揭示的原理、设计思路所作的等同变化或修饰,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。