1.本发明涉及一种层叠体制造装置以及层叠体的制造方法。

背景技术:

2.近年来,以半导体元件、mems元件、显示器元件等功能元件的轻量化、小型和/或薄型化、可挠化为目的,在高分子膜上形成这类元件的技术开发正在活跃的进行。即,作为信息通讯设备(播放设备、移动无线电、便携通信设备等)、雷达和高速信息处理装置等电子部件的基材的材料,以往使用具有耐热性且能够应对信息通讯设备的信号频段的高频化(达到ghz带)的陶瓷,但陶瓷不具有柔性、也难以薄型化,有着能够使用的领域受限的缺点,因此最近使用高分子膜作为基板。

3.当半导体元件、mems元件、显示器元件等功能元件形成于高分子膜表面时,利用作为高分子膜特性的可挠性,即,以卷对卷(roll-to-roll)工序进行加工是理想的。然而,在半导体行业、mems行业、显示器行业等领域中,目前为止已经构筑了以晶圆基底或玻璃基板基底等的刚性平面基板作为对象的工序技术。在此,为了利用既有的基础架构、将功能元件形成于高分子膜上,使用了将高分子膜贴合于例如,玻璃板、陶瓷板、硅晶圆、金属板等无机物构成的刚性支撑体(例如,无机基板、金属箔等),在其上形成所要的元件后,从支撑体上剥离的工序。

4.然而,在贴合有高分子膜和无机物构成的支撑体的层叠体上形成所要的配线和功能元件的工序中,该层叠体大多暴露于高温中。例如,在形成多晶硅和氧化物半导体等的功能元件时需要200℃~600℃左右温度范围的工序。另外,在氢化非晶硅膜的制作中存在对膜施加200~300℃左右的温度的情况,进一步还存在为了加热非晶硅、脱氢化形成低温多晶硅,需要450℃~600℃左右的加热的情况。因此,对于构成层叠体的高分子膜要求具有耐热性,但就现实问题而言,能在实用上耐得住如此高温范围的高分子膜是有限的。另外,在向支撑体贴合高分子膜时,通常考虑使用粘合剂或粘接剂,此时对于高分子膜与支撑体的接合面(即,贴合用的粘合剂或粘接剂)也要求具有耐热性。但是,由于通常的贴合用粘合剂或粘接剂不具有充分的耐热性,因此当功能元件的形成温度高时,无法适用粘合剂或粘接剂进行贴合。

5.由于不存在具有充分耐热性的粘合剂或粘接剂,过去,在上述用途中,将高分子溶液或高分子的前体溶液涂布在支撑体上,在支撑体上干燥和/或固化而使其薄膜化,采用了该用途中使用的技术。但是,通过这样的方法得到的高分子膜,由于容易脆裂,形成于高分子膜表面的功能元件在从支撑体剥离时发生破损的情况很多。特别是从支撑体剥离大面积的薄膜时极其困难,无法得到工业上可行的成品率。鉴于这种情况,作为用于制造在柔性基板上形成功能元件的所谓柔性电子器件的高分子膜和支撑体的层叠体,提出了将耐热性优异、能够强韧地薄膜化的聚酰亚胺膜,通过硅烷偶联剂贴合于支撑体的层叠体(例如,参照专利文献1~3)。

6.另外,近年,硅烷偶联剂广泛用于在玻璃等无机材料或高分子树脂等的界面上改

善两者的贴合性、粘接性等。硅烷偶联剂在对无机材料吸附力强的同时,容易发生自缩合反应。因此,在处理液、涂布液中形成缩合物粒子,这些粒子成为涂布面、处理面上的异物缺陷的情况并不少。

7.为了解决该问题,例如,专利文献4中公开了硅烷偶联剂以气相状态涂布于基板的技术。根据相关方法,据说能够实现具有低缺陷的极薄的硅烷偶联剂层。现有技术文献专利文献

8.【专利文献1】日本专利第5152104号公报【专利文献2】日本专利第5304490号公报【专利文献3】日本专利第5531781号公报【专利文献4】日本专利特开2015-178237号公报

技术实现要素:

发明要解决的问题

9.所述层叠体(如专利文献1~3所示那样的层叠体)中,通过在支撑体和耐热高分子膜之间夹设含有硅烷偶联剂的层,意图达成能够防止设备形成前和形成中支撑体从聚酰亚胺膜剥落的同时,在设备形成后,容易将支撑体从聚酰亚胺膜剥离。但是,制造大面积的层叠体时,控制层叠体整体中均匀的粘接强度是极其困难的。

10.另外,由于通过专利文献4所述的方法所得的低缺陷的硅烷偶联剂涂布层极其薄,在涂布面上夹带异物时,即使是微小的物体也会妨碍硅烷偶联剂涂布面的反应。

11.本发明是鉴于上述问题而完成的。即,本发明的目的是提供一种层叠体制造装置,能够均匀地控制第1片材(例如,无机基板、金属箔、第1耐热高分子膜等)与第2片材(例如,第2耐热高分子膜等)的粘接强度。另外,本发明提供一种能够均匀地控制第1片材和第2片材的粘接强度的层叠体的制造方法。解决问题的技术手段

12.本发明者鉴于相关状況,进行了深入的研究,结果,通过采用下述构成,找出了即使是大面积时,也能均匀地控制粘接强度的层叠体制造装置以及层叠体的制造方法,完成了本发明。

13.即,本发明相关的层叠体制造装置,其特征在于,搬运第1片材的第1片材搬运装置,和向涂布有硅烷偶联剂的第1片材的表面,及/或涂布有硅烷偶联剂的第2片材的表面供给水性介质的水供给装置,和将供给水性介质后的第1片材与第2片材贴合的层压装置。

14.目前,第1片材(例如,无机基板、金属箔、第1耐热高分子膜等)与第2片材(例如,第2耐热高分子膜等)的层叠体中,在特大面积时,难以均匀涂布硅烷偶联剂,其结果,难以均匀适当地控制第1片材和第2片材的粘接强度。但是,根据上述结构,在向涂布有硅烷偶联剂的第1片材的表面,以及/或涂布有硅烷偶联剂的第2片材的表面供给水性介质的状态下,能够贴合第1片材和第2片材。如果向涂布有硅烷偶联剂的第1片材的表面,以及/或涂布有硅烷偶联剂的第2片

材的表面供给水性介质,硅烷偶联剂的至少一部分为溶解于水性介质的状态。因此,能够在即将贴合之前使硅烷偶联剂层平坦化。更具体是指,在贴合时,由于可以一边将水性介质从粘接面向外挤出一边进行层压,故能够除去第1片材至第2片材之间的多余的硅烷偶联剂,硅烷偶联剂的量被控制在与第1片材、第2片材的至少任意一方的表面以亲和力配位所需的最低限度的量。其结果,能够均匀地控制粘接强度。另外,由于能够在硅烷偶联剂的至少一部分溶解于水性介质的状态下进行贴合,因而能够提升粘接强度。

15.上述构成中,优选具有将硅烷偶联剂涂布于第1片材的涂布装置。

16.如果具有上述涂布装置,能够将硅烷偶联剂涂布于第1片材。

17.上述结构中,优选具有清洗供给水性介质前的第1片材的第1基板清洗装置。

18.如果具有上述第1清洗装置,能够在水性介质供给前清洗第1片材。其结果,能够得到异物混入较少的层叠体。

19.上述结构中,优选具有清洗供给水性介质前的第2片材的第2清洗装置。

20.如果具有上述第2清洗装置,能够在水性介质供给前清洗第2片材。其结果,能够得到异物混入较少的层叠体。

21.另外,本发明相关的层叠体的制造方法,是具有第1片材和第2片材的层叠体的制造方法,其特征在于,具有:向涂布有硅烷偶联剂的第1片材的表面,以及/或涂布有硅烷偶联剂的第2片材的表面供给水性介质的工序a,以及,将供给水性介质后的第1片材与第2片材贴合的工序b。

22.根据上述结构,以向涂布有硅烷偶联剂的第1片材的表面,以及/或涂布有硅烷偶联剂的第2片材的表面供给水性介质的状态,贴合第1片材和第2片材。如果向涂布有硅烷偶联剂的第1片材的表面,以及/或涂布有硅烷偶联剂的第2片材的表面供给水性介质,硅烷偶联剂的至少一部分会成为溶解于水性介质的状态。因此,能够在即将贴合之前使硅烷偶联剂层平坦化。更具体是指,在贴合时,由于可以一边将水性介质从粘接面向外挤出一边进行层压,故能够除去第1片材至第2片材之间的多余的硅烷偶联剂,硅烷偶联剂的量被控制在与第1片材、第2片材的至少任意一方的表面以亲和力配位所需的最低限度的量。其结果,能够均匀地控制粘接强度。另外,由于能够以硅烷偶联剂的至少一部分为溶解于水性介质的状态进行贴合,故能够提升粘接强度。

23.上述结构中,在上述工序a之前,优选具有将硅烷偶联剂涂布于第1片材的工序x-1。

24.如果具有上述工序x-1,能够将硅烷偶联剂涂布于第1片材。

25.上述结构中,优选在上述工序a之前,具有清洗第1片材的工序x-2。

26.通过具有上述工序x-2,能够在水性介质供给前清洗第1片材。其结果,能够得到异物混入较少的层叠体。

27.上述结构中,优选在上述工序a之前,具有清洗第2片材的工序x-3。

28.如果具有上述工序x-3,能够在水性介质供给前清洗第2片材。其结果,能够得到异物混入较少的层叠体。

29.上述结构中,优选在上述工序b之后,具有检查第1片材和第2片材贴合而得的层叠体的外观的工序x-4。

30.如果具有上述工序x-4,能够确认层叠体中是否有异物混入。发明效果

31.根据本发明,能够提供一种层叠体制造装置,其能够均匀地控制第1片材和第2片材的粘接强度。另外,根据本发明,能够提供一种可均匀地控制第1片材和第2片材的粘接强度的层叠体的制造方法。

附图说明

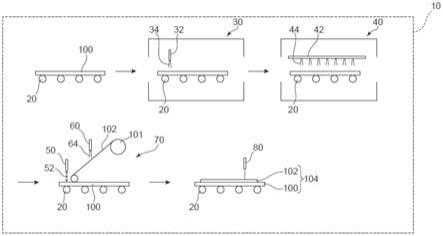

32.【图1】用于说明第1实施方式相关的层叠体制造装置的示意图。【图2】用于说明第2实施方式相关的层叠体卷制造装置的示意图。【图3】用于说明第3实施方式相关的耐热高分子膜层叠体制造装置的示意图。【图4】在玻璃基板上涂布硅烷偶联剂的装置的示意图。符号说明10 层叠体制造装置20 无机基板搬运装置(滚筒输送机)30 第1清洗装置(无机基板清洗装置、金属箔清洗装置、第1耐热高分子薄膜清洗装置)40 涂布装置50 水供给装置60 第2清洗装置(薄膜清洗装置、第2耐热高分子薄膜清洗装置)70 层压装置(层压辊装置)80 外观检查装置100 第1片材(无机基板、金属箔、第1耐热高分子膜)102 第2片材(耐热高分子膜、第2耐热高分子膜)104 层叠体400 层叠体卷1000、2000 层叠体卷制造装置

具体实施方式

33.以下,就本发明的实施方式进行说明。

34.本实施方式相关的层叠体制造装置具有:搬运第1片材的第1片材搬运装置;和向涂布有硅烷偶联剂的第1片材的表面,以及/或涂布有硅烷偶联剂的第2片材的表面供给水性介质的水供给装置;和将供给水性介质后的第1片材与第2片材贴合的层压装置。另外,本实施方式相关的层叠体的制造方法是具有第1片材和第2片材的层叠体的制造方法,具有:向涂布有硅烷偶联剂的第1片材的表面,以及/或涂布有硅烷偶联剂的第2片材的表面供给水性介质的工序a,以及,将供给水性介质后的第1片材与第2片材贴合的工序b。

35.本实施方式相关的层叠体制造装置包含以下说明的第1实施方式~第3实施方式相关的层叠体制造装置。另外,本实施方式相关的层叠体的制造方法包含以下说明的第1实施方式~第3实施方式相关的层叠体的制造方法。

36.[第1实施方式]第1实施方式相关的层叠体制造装置具有以下的构成。(1)一种层叠体制造装置,具有:搬运无机基板的无机基板搬运装置;和向涂布有硅烷偶联剂的无机基板表面,以及/或涂布有硅烷偶联剂的耐热高分子膜表面供给水性介质的水供给装置;和将供给水性介质后的第1片材与第2片材贴合的层压装置。(2)根据(1)所述的层叠体制造装置,具有将硅烷偶联剂涂布于无机基板的涂布装置。(3)根据(1)或(2)所述的层叠体制造装置,具有清洗供给水性介质前的无机基板的无机基板清洗装置。(4)根据(1)~(3)中任一项所述的层叠体制造装置,具有清洗供给水性介质前的耐热高分子膜的薄膜清洗装置。(5)根据(1)~(4)中任一项所述的层叠体制造装置,具有检查由所述层压装置贴合而得的无机基板与耐热高分子膜的层叠体的外观的外观检查装置。(6)根据(5)所述的层叠体制造装置,具有从由所述外观检查装置判定为外观不良的层叠体剥离耐热性高分子膜的剥离装置。(7)根据(1)~(6)中任一项所述的层叠体制造装置,所述无机基板搬运装置为电力驱动式的滚筒输送机。(8)根据(1)~(7)中任一项所述的层叠体制造装置,所述耐热高分子膜为长方形,面积为0.65m2以上,一边至少为700mm以上。(9)根据(1)~(8)中任一项所述的层叠体制造装置,所述层压装置的加压压力为0.5mpa以下。第1实施方式相关的层叠体的制造方法具有以下的构成。(10)一种依次具有无机基板、以及耐热高分子膜的层叠体的制造方法,具有:向涂布有硅烷偶联剂的无机基板的表面,以及/或涂布有硅烷偶联剂的耐热高分子膜的表面供给水性介质的工序a,以及,将供给水性介质后的无机基板与耐热高分子膜贴合的工序b。(11)根据(10)所述的层叠体制造方法,具有在所述工序a之前、将硅烷偶联剂涂布于无机基板的工序x-1。(12)根据(11)所述的层叠体制造方法,具有在所述工序a以及所述工序x-1之前、清洗无机基板的工序x-2。(13)根据(10)~(12)中的任一项所述的层叠体制造方法,具有在所述工序a之前、清洗耐热高分子膜的工序x-3。(14)根据(10)~(13)中的任一项所述的层叠体制造方法,具有在所述工序b之后、检查无机基板与耐热高分子膜贴合而得的层叠体的外观的工序x-4。

(15)根据(14)所述的层叠体制造方法,具有从由所述工序x-4判定为外观不良的层叠体剥离耐热性高分子膜的工序x-5。(16)根据(10)~(15)中的任一项所述的层叠体制造方法,所述耐热高分子膜为长方形,面积为0.65m2以上,一边至少为700mm以上。(17)根据(10)~(16)中的任一项所述的层叠体制造方法,工序b中的加压压力为0.5mpa以下。

[0037]

另外,第1实施方式中,“无机基板”相当于本实施方式中的“第1片材”、“无机基板搬运装置”相当于本实施方式中的“第1片材搬运装置”、“耐热高分子膜”相当于本实施方式中的“第2片材”、“无机基板清洗装置”相当于本实施方式中的“第1清洗装置”、“薄膜清洗装置”相当于本实施方式中的“第2清洗装置”。

[0038]

以下,就第1实施方式相关的层叠体制造装置,以及层叠体的制造方法进行具体的说明。

[0039]

图1为用于说明第1实施方式相关的层叠体制造装置的示意图。

[0040]

如图1所示,第1实施方式相关的层叠体制造装置10具有:无机基板搬运装置20、和无机基板清洗装置30、和涂布装置40、和水供给装置50、和薄膜清洗装置60、和层压装置70、和外观检查装置80。但是,本发明中的层叠体制造装置至少具有第1片材搬运装置(无机基板搬运装置)、和水供给装置、和层压装置即可。

[0041]

无机基板搬运装置20搬运无机基板100,使其在层叠体制造装置10具有的各装置之间移动。无机基板搬运装置20只要能够搬运无机基板100,就没有特别限定,优选为电力驱动式滚筒输送机。如果无机基板搬运装置20为电力驱动式滚筒输送机,则无机基板可以一边按顺序移动一边制造层叠体,能够使层叠体的制造自动化。

[0042]

无机基板清洗装置30具有清洗液喷射喷嘴32和图未显示的气刀等。无机基板清洗装置30向无机基板100上喷射清洗液34后,以所述气刀通过喷射空气,由此可以干燥无机基板100的表面。另外,本发明相关的第1清洗装置(无机基板清洗装置),只要是能够清洗供给水性介质前的第1片材(无机基板)的装置,不限于上述的无机基板清洗装置30,可以采用当前已知的装置。

[0043]

涂布装置40具有设有多个小孔的硅烷偶联剂供给管42等。涂布装置40能够通过所述硅烷偶联剂供给管42在无机基板100上涂布硅烷偶联剂44。另外,本发明相关的涂布装置,只要是能够将硅烷偶联剂涂布于无机基板的装置,不限于上述涂布装置40,可以采用当前已知的装置。

[0044]

水供给装置50向涂布有硅烷偶联剂的无机基板100的表面供给水性介质52。水供给装置50只要是能够向涂布有硅烷偶联剂的无机基板100的表面供给水性介质52,不限于该结构,可以采用当前已知的装置。作为水性介质52的供给量,没有特别限定,从降低气泡以及异物的观点出发,优选为0.1~50g/100cm2左右。

[0045]

薄膜清洗装置60向由压辊101供给的耐热高分子膜102上喷射清洗液64后,以图未显示的气刀通过喷射空气,由此可以清洗耐热高分子膜102的表面。此外,本发明相关的第2清洗装置(薄膜清洗装置),只要是能够清洗供给水性介质前的第2片材(耐热高分子膜)的装置,不限于上述薄膜清洗装置60,可以采用当前已知的装置。

[0046]

层压装置70具有层压辊72等。层压装置70通过层压辊72进行加压,由此贴合供给

水性介质52后的无机基板100和耐热高分子膜102。贴合时的加压压力优选为0.5mpa以下。根据层叠体制造装置10,由于能够以硅烷偶联剂44的至少一部分溶解于水性介质52的状态进行贴合,故能够减少层压时的加压压力。此外,本发明相关的层压装置,只要是能够将供给水性介质后的无机基板和耐热高分子膜贴合的装置,就不限于上述层压装置70,可以采用当前已知的装置。

[0047]

层压装置70的加压压力优选为0.5mpa以下。由于能够以硅烷偶联剂的至少一部分溶解于水性介质的状态进行贴合,故能够减小层压时的加压压力。如果上述加压压力为0.5mpa以下,则能够抑制无机基板的破损。对上述加压压力的下限没有特别限定,优选为0.1mpa以上。如果为0.1mpa以上,则能够防止产生未紧贴的部分,和贴合不充分。作为加压时的温度,优选为10℃~60℃、更优选为20℃~40℃。如果温度过高,则水性溶液可能会气化产生气泡,可能会对高分子膜造成损伤,如果温度过低,密合力有变弱的倾向。不特别控制温度的室温(室温附近)下进行也没有问题。然后,进行高温处理(无加压下的高温处理)或者高温加压。上述高温加压时的加压压力优选为0.5mpa以下。作为上述高温处理时以及高温加压时的温度,例如,80℃以上、更优选为100~250℃、进一步优选为120~220℃、特别优选为90℃~140℃。通过进行高温加压,促进了密合界面的化学反应,高分子膜和无机基板得以层叠。

[0048]

另外,加压处理也可以在大气压气氛中进行,但在真空下进行时,有时可以得到粘接力的均匀性。作为真空度,利用通常的油旋转泵的真空度就足够了,只要在10torr以下左右即可。作为加压加热处理能够使用的装置,在真空中进行加压时,例如,能够使用井元制作所制的“11fd”等,进行在真空中的辊式薄膜层压机或者在真空后以薄橡胶膜在玻璃整个面上施加一次压力的薄膜层压机等的真空层压时,例如,能够使用名机制作所制的“mvlp”等。

[0049]

外观检查装置80检查由层压装置70贴合的无机基板100和耐热高分子膜102的层叠体104的外观。作为外观检查装置80,例如,能够采用自动光学检查装置(aoi:automated optical inspection)。外观检查装置80,以ccd相机所得的图像(层叠体104的耐热高分子膜102侧的图像)和预先设定的(定量化)数据为基础,判断层叠体104中有无异物混入、有无贴付不均匀等。此外,本发明相关的外观检查装置,只要是能够检查无机基板和耐热高分子膜的层叠体的外观的装置,不限于上述外观检查装置80,可以采用当前已知的装置。

[0050]

另外,层叠体制造装置10具有图未显示的剥离装置。所述剥离装置从由外观检查装置80判定为外观不良的层叠体104上剥离耐热性高分子膜102。作为所述剥离装置,可以采用当前已知的装置。由于具有所述剥离装置,故能够从判定为外观不良的层叠体104上剥离耐热性高分子膜102。其结果,无机基板100得以立即重复使用。

[0051]

上述实施方式中,就具有将硅烷偶联剂涂布于无机基板片材的涂布装置40的情况进行了说明,但本发明不限于此例,作为代替将硅烷偶联剂涂布于第1片材(无机基板)的涂布装置40,也可以具有将硅烷偶联剂涂布于第2片材(耐热高分子膜)的装置。另外,在具有将硅烷偶联剂涂布于第1片材(无机基板)的涂布装置40的同时,也可以具有将硅烷偶联剂涂布于第2片材(耐热高分子膜)的装置。

另外,在上述实施方式中,就具有将硅烷偶联剂涂布于无机基板片材的涂布装置40的情况进行了说明,但本发明中也可以不具有将硅烷偶联剂涂布于第1片材(无机基板)的涂布装置。这种情况下,例如,可以使用预先涂布有硅烷偶联剂的第1片材(无机基板)。

[0052]

以上,就第1实施方式相关的层叠体制造装置10进行了说明。

[0053]

然后,就第1实施方式相关的层叠体的制造方法进行说明。以下,就使用层叠体制造装置10时的层叠体的制造方法进行说明,但本发明不限于此例。例如,也可以将各装置实施的工序,以操作者等进行实施。

[0054]

第1实施方式相关的层叠体的制造方法是依次具有无机基板以及耐热高分子膜的层叠体的制造方法,其至少具有:在涂布有硅烷偶联剂的无机基板的表面上,供给水性介质的工序a,以及将供给水性介质后的无机基板与耐热高分子膜贴合的工序b。

[0055]

所述层叠体的制造方法,进一步优选具有:清洗无机基板的工序x-2;在工序x-2之后将硅烷偶联剂涂布于无机基板的工序x-1;清洗耐热高分子膜的工序x-3;在所述工序b之后,检查无机基板与耐热高分子膜贴合而得的层叠体的外观的工序x-4,以及从由所述工序x-4判定为外观不良的层叠体上剥离耐热性高分子膜的工序x-5。

[0056]

所述层叠体的制造方法中,首先,通过无机基板搬运装置20,将无机基板100向无机基板清洗装置30的方向移动,由基板清洗装置30清洗无机基板(工序x-2)。

[0057]

然后,通过无机基板搬运装置20,将无机基板100向涂布装置40的方向移动,由涂布装置40将硅烷偶联剂涂布于无机基板(工序x-1)。

[0058]

另一方面,由薄膜清洗装置60对由压辊101供给的耐热高分子膜102喷射清洗液64后,以图未显示的气刀通过喷射空气,清洗耐热高分子膜102的表面(工序x-3)。

[0059]

然后,通过水供给装置50向涂布有硅烷偶联剂的无机基板100表面供给水性介质52(工序a)。

[0060]

然后,通过层压装置70贴合供给水性介质52后的无机基板100和耐热高分子膜102(工序b)。

[0061]

然后,将贴合的无机基板100和耐热高分子膜102的层叠体104的外观通过外观检查装置80进行检查(工序x-4)。

[0062]

然后,通过剥离装置,从由所述工序x-4判定为外观不良的层叠体104上剥离耐热性高分子膜102(工序x-5)。

[0063]

在上述实施方式中,就硅烷偶联剂涂布于无机基板的情况进行了说明,但本发明不限于此例,作为替代将硅烷偶联剂涂布于第1片材(无机基板),也可以采用将硅烷偶联剂涂布于第2片材(耐热高分子膜)。另外,将硅烷偶联剂涂布于第1片材(无机基板)的同时,也可以将硅烷偶联剂涂布于第2片材(耐热高分子膜)。另外,在上述实施方式中,将硅烷偶联剂涂布于无机基板的情况进行了说明,本发明中也可以不具有将硅烷偶联剂涂布于第1片材(无机基板)的工序。这种情况下,例如,只要使用预先涂布有硅烷偶联剂的第1片材(无机基板)即可。

[0064]

以上,就第1实施方式相关的层叠体的制造方法进行了说明。

[0065]

接着,就上述耐热高分子膜、上述无机基板、上述硅烷偶联剂、上述水性介质进行说明。

[0066]

本说明书中的耐热高分子,优选熔点为250℃以上、更优选为300℃以上,对于熔点的上限没有特别限定,即使与耐热性高分子的分解温度相同也可以。另外,玻璃化转变温度优选为250℃以上、更优选为320℃以上、进一步优选为380℃以上、优选为500℃以下、更优选为450℃以下的高分子。以下,为了避免过于复杂,简称为高分子。本说明书中的熔点以及玻璃化转变温度,由差示热分析(dsc)求得。此外,熔点大于500℃的情况下,可以对该温度下加热时的热变形运动通过目测观察来判断是否到达熔点。

[0067]

作为上述耐热高分子膜(以下,简称为高分子膜。另外,也简称为薄膜),可以例示,聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、氟化聚酰亚胺之类的聚酰亚胺系树脂(例如,芳香族聚酰亚胺树脂、脂环族聚酰亚胺树脂);聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚2,6-萘二甲酸乙二醇酯之类的共聚聚酯(例如,全芳香族聚酯、半芳香族聚酯);以聚甲基丙烯酸甲酯为代表的共聚(甲基)丙烯酸酯;聚碳酸酯;聚酰胺;聚砜;聚醚砜;聚醚酮;乙酸纤维素;硝酸纤维素;芳香族聚酰胺;聚氯乙烯;多酚;聚丙烯酸酯;聚苯硫醚;聚苯醚;聚苯乙烯;聚苯并噁唑(芳香族聚苯并噁唑);聚苯并噻唑(芳香族聚苯并噻唑);聚苯并咪唑(芳香族聚苯并咪唑)等的薄膜。上述高分子膜之中优选为使用了所谓超级工程塑料的薄膜,更具体地,可以例举,芳香族聚酰亚胺膜、芳香族聚酰胺膜、芳香族聚酰胺酰亚胺膜、芳香族聚苯并噁唑膜、芳香族聚苯并噻唑膜、芳香族聚苯并咪唑膜等。

[0068]

以下就上述高分子膜的一个示例聚酰亚胺系树脂膜(有时也称为聚酰亚胺膜)进行详细的说明。通常聚酰亚胺系树脂膜是将在溶剂中使二胺类和四羧酸类反应所得的聚酰胺酸(聚酰亚胺前体)溶液,涂布于聚酰亚胺膜制作用支撑体上,干燥作为生膜(以下,简称为“聚酰胺酸膜”),进一步,在聚酰亚胺膜制作用支撑体上,或者从该支撑体上剥离的状态下通过对生膜进行高温热处理、脱水闭环反应能够得到。

[0069]

聚酰胺酸(聚酰亚胺前体)溶液的涂布,例如,可以适当使用旋涂、刮涂、涂布器(applicator)、逗号涂布机(comma coater)、丝网印刷方法、狭缝涂布、反向涂布(reversecoat)、浸涂、幕涂、狭缝模具涂布等目前公知的溶液涂布手段。

[0070]

作为构成聚酰胺酸的二胺类,没有特别限定,可以使用聚酰亚胺合成中通常使用的芳香族二胺类、脂肪族二胺类、脂环式二胺类等。从耐热性的观点出发,优选芳香族二胺类,芳香族二胺类中,更优选具有苯并噁唑结构的芳香族二胺类。使用具有苯并噁唑结构的芳香族二胺类时,可以在显现高耐热性的同时,显现高弹性模量、低热收缩性、低线性膨胀系数。二胺类可以单独使用,也可以组合两种以上使用。

[0071]

作为具有苯并噁唑结构的芳香族二胺类,没有特别限定,例如,可列举:5-氨基-2-(对氨基苯基)苯并噁唑、6-氨基-2-(对氨基苯基)苯并噁唑、5-氨基-2-(间氨基苯基)苯并噁唑、6-氨基-2-(间氨基苯基)苯并噁唑、2,2

’‑

对亚苯基双(5-氨基苯并噁唑)、2,2

’‑

对亚苯基双(6-氨基苯并噁唑)、1-(5-氨基苯并噁唑基)-4-(6-氨基苯并噁唑基)苯、2,6-(4,4

’‑

二氨基二苯基)苯并[1,2-d:5,4-d’]双噁唑、2,6-(4,4

’‑

二氨基二苯基)苯并[1,2-d:4,5-d’]双噁唑、2,6-(3,4

’‑

二氨基二苯基)苯并[1,2-d:5,4-d’]双噁唑、2,6-(3,4

’‑

二氨基二

苯基)苯并[1,2-d:4,5-d’]双噁唑、2,6-(3,3

’‑

二氨基二苯基)苯并[1,2-d:5,4-d’]双噁唑、2,6-(3,3

’‑

二氨基二苯基)苯并[1,2-d:4,5-d’]双噁唑等。上述具有苯并噁唑结构的芳香族二胺类可以单独使用,也可以组合2种以上进行使用。

[0072]

作为上述具有苯并噁唑结构的芳香族二胺类以外的芳香族二胺类,例如,可列举:2,2

’‑

二甲基-4,4

’‑

二氨基联苯、1,4-双[2-(4-氨基苯基)-2-丙基]苯(双苯胺)、1,4-双(4-氨基-2-三氟甲基苯氧基)苯、2,2

’‑

二(三氟甲基)-4,4

’‑

二氨基联苯、4,4

’‑

双(4-氨基苯氧基)联苯、4,4

’‑

双(3-氨基苯氧基)联苯、双[4-(3-氨基苯氧基)苯基]酮、双[4-(3-氨基苯氧基)苯基]硫醚、双[4-(3-氨基苯氧基)苯基]砜、2,2-双[4-(3-氨基苯氧基)苯基]丙烷、2,2-双[4-(3-氨基苯氧基)苯基]-1,1,1,3,3,3-六氟丙烷、间苯二胺、邻苯二胺、对苯二胺、间氨基苄胺、对氨基苄胺、3,3

’‑

二氨基二苯基醚、3,4

’‑

二氨基二苯基醚、4,4

’‑

二氨基二苯基醚、3,3

’‑

二氨基二苯基硫醚、3,3

’‑

二氨基二苯亚砜、3,4

’‑

二氨基二苯亚砜、4,4

’‑

二氨基二苯亚砜、3,3

’‑

二氨基二苯砜、3,4

’‑

二氨基二苯砜、4,4

’‑

二氨基二苯砜、3,3

’‑

二氨基二苯甲酮、3,4

’‑

二氨基二苯甲酮、4,4

’‑

二氨基二苯甲酮、3,3

’‑

二氨基二苯基甲烷、3,4

’‑

二氨基二苯基甲烷、4,4

’‑

二氨基二苯基甲烷、双[4-(4-氨基苯氧基)苯基]甲烷、1,1-双[4-(4-氨基苯氧基)苯基]乙烷、1,2-双[4-(4-氨基苯氧基)苯基]乙烷、1,1-双[4-(4-氨基苯氧基)苯基]丙烷、1,2-双[4-(4-氨基苯氧基)苯基]丙烷、1,3-双[4-(4-氨基苯氧基)苯基]丙烷、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、1,1-双[4-(4-氨基苯氧基)苯基]丁烷、1,3-双[4-(4-氨基苯氧基)苯基]丁烷、1,4-双[4-(4-氨基苯氧基)苯基]丁烷、2,2-双[4-(4-氨基苯氧基)苯基]丁烷、2,3-双[4-(4-氨基苯氧基)苯基]丁烷、2-[4-(4-氨基苯氧基)苯基]-2-[4-(4-氨基苯氧基)-3-甲基苯基]丙烷、2,2-双[4-(4-氨基苯氧基)-3-甲基苯基]丙烷、2-[4-(4-氨基苯氧基)苯基]-2-[4-(4-氨基苯氧基)-3,5-二甲基苯基]丙烷、2,2-双[4-(4-氨基苯氧基)-3,5-二甲基苯基]丙烷、2,2-双[4-(4-氨基苯氧基)苯基]-1,1,1,3,3,3-六氟丙烷、1,4-双(3-氨基苯氧基)苯、1,3-双(3-氨基苯氧基)苯,1,4-双(4-氨基苯氧基)苯、4,4

’‑

双(4-氨基苯氧基)联苯、双[4-(4-氨基苯氧基)苯基]酮、双[4-(4-氨基苯氧基)苯基]硫醚、双[4-(4-氨基苯氧基)苯基]亚砜、双[4-(4-氨基苯氧基)苯基]砜、双[4-(3-氨基苯氧基)苯基]醚、双[4-(4-氨基苯氧基)苯基]醚、1,3-双[4-(4-氨基苯氧基)苯甲酰]苯、1,3-双[4-(3-氨基苯氧基)苯甲酰]苯、1,4-双[4-(3-氨基苯氧基)苯甲酰]苯、4,4

’‑

双[(3-氨基苯氧基)苯甲酰]苯、1,1-双[4-(3-氨基苯氧基)苯基]丙烷、1,3-双[4-(3-氨基苯氧基)苯基]丙烷、3,4

’‑

二氨基二苯基硫醚、2,2-双[3-(3-氨基苯氧基)苯基]-1,1,1,3,3,3-六氟丙烷、双[4-(3-氨基苯氧基)苯基]甲烷、1,1-双[4-(3-氨基苯氧基)苯基]乙烷、1,2-双[4-(3-氨基苯氧基)苯基]乙烷、双[4-(3-氨基苯氧基)苯基]亚砜、4,4

’‑

双[3-(4-氨基苯氧基)苯甲酰]二苯基醚、4,4

’‑

双[3-(3-氨基苯氧基)苯甲酰]二苯基醚、4,4

’‑

双[4-(4-氨基-α,α-二甲基苄基)苯氧基]二苯甲酮、4,4

’‑

双[4-(4-氨基-α,α-二甲基苄基)苯氧基]二苯基砜、双[4-{4-(4-氨基苯氧基)苯氧基}苯基]砜、1,4-双[4-(4-氨基苯氧基)苯氧基-α,α-二甲基苄基]苯、1,3-双[4-(4-氨基苯氧基)苯氧基-α,α-二甲基苄基]苯、1,3-双[4-(4-氨基-6-三氟甲基苯氧基)-α,α-二甲基苄基]苯、1,3-双[4-(4-氨基-6-氟苯氧基)-α,α-二甲基苄基]苯、1,3-双[4-(4-氨基-6-甲基苯氧基)-α,α-二甲基苄基]苯、1,3-双[4-(4-氨基-6-氰基苯氧基)-α,α-二甲基苄基]苯、3,3

’‑

二氨基-4,4

’‑

二苯氧基二苯甲酮、4,4

’‑

二氨基-5,5

’‑

二苯氧基二苯甲酮、3,4

’‑

二氨基-4,5

’‑

二苯氧基二苯甲酮、3,3

’‑

二氨基-4-苯氧基二苯甲酮、

4,4

’‑

二氨基-5-苯氧基二苯甲酮、3,4

’‑

二氨基-4-苯氧基二苯甲酮、3,4

’‑

二氨基-5

’‑

苯氧基二苯甲酮、3,3

’‑

二氨基-4,4

’‑

二联苯氧基二苯甲酮、4,4

’‑

二氨基-5,5

’‑

二联苯氧基二苯甲酮、3,4

’‑

二氨基-4,5

’‑

二联苯氧基二苯甲酮、3,3

’‑

二氨基-4-联苯氧基二苯甲酮、4,4

’‑

二氨基-5-联苯氧基二苯甲酮、3,4

’‑

二氨基-4-联苯氧基二苯甲酮、3,4

’‑

二氨基-5

’‑

联苯氧基二苯甲酮、1,3-双(3-氨基-4-苯氧基苯甲酰)苯、1,4-双(3-氨基-4-苯氧基苯甲酰)苯、1,3-双(4-氨基-5-苯氧基苯甲酰)苯、1,4-双(4-氨基-5-苯氧基苯甲酰)苯、1,3-双(3-氨基-4-联苯氧基苯甲酰)苯、1,4-双(3-氨基-4-联苯氧基苯甲酰)苯、1,3-双(4-氨基-5-联苯氧基苯甲酰)苯、1,4-双(4-氨基-5-联苯氧基苯甲酰)苯、2,6-双[4-(4-氨基-α,α-二甲基苄基)苯氧基]苄腈。此外,上述芳香族二胺的芳香环上的氢原子的一部分或全部可以被卤素原子、碳原子数为1~3的烷基或烷氧基、或氰基取代,进一步上述碳原子数为1~3的烷基或烷氧基的氢原子的一部分或全部也可以被卤素原子取代。此外,上述芳香族二胺类可以单独使用,也可以组合2种以上进行使用。

[0073]

作为上述脂肪族二胺类,例如,可以例举,1,2-二氨基乙烷、1,4-二氨基丁烷、1,5-二氨基戊烷、1,6-二氨基己烷、1,8-二氨基辛烷等。作为上述脂环式二胺类,例如,可以列举,1,4-二氨基环己烷,4,4

’‑

亚甲基双(2,6-二甲基环己基胺)等。芳香族二胺类以外的二胺(脂肪族二胺类以及脂环式二胺类)的总量优选为总二胺类的20质量%以下,更优选为10质量%以下,进一步优选为5质量%以下。即,芳香族二胺类优选为总二胺类的80质量%以上,更优选为90质量%以上,进一步优选为95质量%以上。

[0074]

作为构成聚酰胺酸的四羧酸类,可以使用聚酰亚胺合成中通常使用的芳香族四羧酸类(包含其酸酐)、脂肪族四羧酸类(包含其酸酐)、脂环族四羧酸类(包含其酸酐)。其中,优选芳香族四羧酸酐类、脂环族四羧酸酐类,从耐热性的观点出发,更优选芳香族四羧酸酐类,从透光性的观点出发,更优选脂环族四羧酸类。这些为酸酐的情况下,分子内可以具有一个酸酐结构,也可以具有2个,优选具有2个酸酐结构的物质(二酐)。四羧酸类可以单独使用,也可以组合使用两种以上。

[0075]

作为脂环族四羧酸类,例如,可列举:环丁烷四羧酸、1,2,4,5-环己烷四羧酸、3,3’,4,4

’‑

双环己基四羧酸等脂环族四羧酸,以及它们的酸酐。这些中,优选具有2个酸酐结构的二酐(例如,环丁烷四甲酸二酐、1,2,4,5-环己烷四甲酸二酐,3,3’,4,4

’‑

双环己基四甲酸二酐等)。需要说明的是,脂环族四羧酸类可以单独使用,也可以组合使用两种以上。脂环式四羧酸类在重视透明性的情况下,例如,优选为总四羧酸类的80质量%以上,更优选为90质量%以上,进一步优选为95质量%以上。

[0076]

作为芳香族四羧酸类,没有特别限定,优选均苯四酸残基(即具有来自均苯四酸的结构的芳香族四羧酸类),更优选为其酸酐。作为如上所述的芳香族四羧酸类,例如,可列举:均苯四酸二酐、3,3’,4,4

’‑

联苯四甲酸二酐、4,4

’‑

氧双邻苯二甲酸二酐、3,3’,4,4

’‑

二苯甲酮四甲酸二酐、3,3’,4,4

’‑

二苯基砜四甲酸二酐、2,2-双[4-(3,4-二羧基苯氧基)苯基]丙酸酐、4,4

’‑

(2,2-六氟异丙烯)二邻苯二甲酸二酐等。芳香族四羧酸类在重视耐热性的情况下,例如,优选为总四羧酸类的80质量%以上,更优选为90质量%以上,进一步优选为95质量%以上。

[0077]

上述聚酰亚胺系树脂根据用途有时优选为透明的。作为用于合成其前体的酸成

分,可以例示,1,2,3,4-环丁烷四甲酸二酐、1,2,4,5-环戊烷四甲酸二酐、1,2,4,5-环己烷四甲酸二酐、双环[2,2,1]庚烷-2,3,5,6-四甲酸二酐、双环[2,2,2]辛烷-2,3,5,6-四甲酸二酐、3,3’,4,4

’‑

双环己基四甲酸二酐、1,2,4-环己烷三甲酸酐等,特别优选为1,2,3,4-环丁烷四甲酸二酐、1,2,4,5-环己烷四甲酸二酐、3,3’,4,4

’‑

双环己基四甲酸二酐。这些脂环族羧酸类可以单独使用,也可以并用二种以上。另一方面,双环[2,2,1]辛-7-烯-2,3,5,6-四甲酸二酐等含不饱和键之物,由于具有加热处理时着色、使膜的光学特性降低的倾向,故从透明性的观点出发并不优选。

[0078]

例示作为用于合成上述透明聚酰亚胺系树脂或其前体的二胺成分的二胺化合物,可以例举,1,3-苯二胺、1,4-苯二胺、2,4-二氨基甲苯、2,6-二氨基甲苯、3,4-二氨基甲苯、4,5-二甲基-1,2-苯二胺、2,5-二甲基-1,4-苯二胺、2,6-二甲基-1,4-苯二胺、2,3,5,6-四甲基-1,4-苯二胺、3-氨基苄胺、间苯二甲胺、对苯二甲胺、1,5-二氨基萘、2,2

’‑

二甲基联苯-4,4

’‑

二胺、2,2

’‑

双(三氟甲基)联苯胺、3,3

’‑

二甲氧基联苯胺、4,4

’‑

二氨基八氟联苯、3,3

’‑

二氨基二苯甲烷、3,4

’‑

二氨基二苯甲烷、4,4

’‑

二氨基二苯甲烷、4,4

’‑

亚甲基双(2,6-二乙基苯胺)、4,4

’‑

亚甲基双(2-乙基-6-甲基苯胺)、4,4

’‑

二苯胺、4,4

’‑

二氨基二苯醚、3,4

’‑

二氨基二苯醚、3,3

’‑

二氨基二苯醚、2,2

’‑

双(三氟甲基)-4,4

’‑

二氨基二苯醚、1,3-双(4-氨基苯氧基)苯、1,3-双(3-氨基苯氧基)苯、1,4-双(4-氨基苯氧基)苯、1,4-双(4-氨基-2-三氟甲基苯氧基)苯、4,4

’‑

双(4-氨基苯氧基)联苯、4,4

’‑

二氨基-3,3

’‑

二甲基二苯甲烷、双[4-(4-氨基苯氧基)苯基]砜、双[4-(3-氨基苯氧基)苯基]砜、2,2-双(4-氨基苯基)六氟丙烷、2,2-双(3-氨基苯基)六氟丙烷、2,2

’‑

双[4-(4-氨基苯氧基)苯基]丙烷、2,2

’‑

双[4-(4-氨基苯氧基)苯基]六氟丙烷、2,2-双(3-氨基-4-甲基苯基)六氟丙烷、α,α

’‑

双(4-氨基苯基)-1,4-二异丙基苯、双(2-氨基苯基)硫醚、双(4-氨基苯基)硫醚、3,3

’‑

二氨基二苯砜、4,4

’‑

二氨基二苯砜、4,4

’‑

二氨基二苯基硫醚、4,4

’‑

二氨基二苯甲酮、3,3

’‑

二氨基二苯甲酮、4,4

’‑

二氨基苯甲酰苯胺、1,4-双(4-氨基苯氧基)苯、双(4-氨基苯基)对苯二甲酸酯、2,7-二氨基芴、9,9-双(4-氨基苯基)芴等的芳香族二胺。另外,作为脂环族二胺,可以例举,1,3-二氨基环己烷、1,4-二氨基环己烷、1,3-双(氨基甲基)环己烷、1,1-双(4-氨基苯基)环己烷、4,4

’‑

二氨基二环己基甲烷、4,4

’‑

亚甲基双(2-甲基环己胺)、4,4

’‑

亚甲基双(2,6-二甲基环己胺)、4,4

’‑

二氨基二环己基丙烷、双环[2.2.1]庚烷-2,3-二胺、双环[2.2.1]庚烷-2,5-二胺、双环[2.2.1]庚烷-2,6-二胺、双环[2.2.1]庚烷-2,7-二胺、2,3-双(氨基甲基)-双环[2.2.1]庚烷、2,5-双(氨基甲基)-双环[2.2.1]庚烷、2,6-双(氨基甲基)-双环[2.2.1]庚烷、3(4)、8(9)-双(氨基甲基)三环[5.2.1.0(2,6)]癸烷等。这些之中特别优选为对苯二胺、2,2

’‑

二甲基联苯-4,4

’‑

二胺、2,2

’‑

双(三氟甲基)联苯胺、2,2

’‑

双(三氟甲基)-4,4

’‑

二氨基二苯醚、1,4-双(4-氨基-2-三氟甲基苯氧基)苯、1,4-二氨基环己烷、4,4

’‑

二氨基二环己基甲烷、4,4

’‑

亚甲基双(2-甲基环己胺)、4,4

’‑

亚甲基双(2,6-二甲基环己胺)。上述胺成分可以单独使用,也可以并用二种以上。

[0079]

上述高分子膜的厚度优选为3μm以上、更优选为11μm以上、进一步优选为24μm以上、更进一步优选为45μm以上。对于所述高分子膜的厚度的上限没有特别限制,为了用作柔性电子设备,优选为250μm以下、更优选为150μm以下、进一步优选为90μm以下。

[0080]

上述高分子膜从30℃至300℃之间的平均cte,优选为-5ppm/℃~ 20ppm/℃、更优选为-3ppm/℃~ 15ppm/℃、进一步优选为-1ppm/℃~ 10ppm/℃。通过使cte在所述范围,

能够保证与通常的支撑体(无机基板)的线性膨胀系数的差小,即使供于加热工序,也能回避高分子膜与无机基板的剥落。在此cte表示对温度的可逆伸缩的因素。此外,所述高分子膜的cte是指,高分子膜的流动方向(md方向)的cte以及宽度方向(td方向)的cte的平均值。

[0081]

上述高分子膜的cte的测定方法,根据实施例所述的方法。

[0082]

优选在所述耐热高分子膜上进行表面活性化处理。通过给表面活性化处理,耐热高分子膜表面被改质为存在有官能团的状态(即、活化状态),提升了与粘接剂的亲和性。本说明书中,表面活性化处理是指,干式或湿式的表面处理。作为干式处理,可以使用紫外线、电子束、x线等活性能量线照射表面进行处理、电晕处理、真空等离子处理、常压等离子处理、火焰处理、itro处理等。作为湿式处理,可以例示,使薄膜表面接触酸或碱溶液进行处理。优选使用的表面活性化处理为等离子处理、等离子处理和湿式酸处理的组合。

[0083]

对等离子处理没有特别限定,存在真空中的rf等离子处理、微波等离子处理、微波ecr等离子处理、大气压等离子处理、电晕处理等,也包含含氟气体处理、使用离子源的离子注入处理、使用pbii法处理、暴露于热等离子中的火焰处理、itro处理等。这些之中,优选使用真空中的rf等离子处理、微波等离子处理、大气压等离子处理。

[0084]

作为等离子处理的适当条件,理想的是以氧等离子、cf4、c2f6等含氟等离子等已知化学蚀刻效果高的等离子,或ne、ar、kr、xe、等离子之类的对高分子表面施加物理能量进行物理蚀刻效果高的等离子处理。另外,co2、co、h2、n2、nh4、ch4等等离子体及它们的混合气体,或进一步加入水蒸气也是优选的。此外,还优选制作含有选自oh、n2、n、co、co2、h、h2、o2、nh、nh2、nh3、cooh、no、no2、he、ne、ar、kr、xe、ch2o、si(och3)4、si(oc2h5)4、c3h7si(och3)3及c3h7si(oc2h5)3中的至少1种以上的成分作为气体或作为等离子体中的分解物的等离子体。以短时间处理为目标时,等离子体的能量密度高、等离子体中的离子所具有的动能高、活性种数密度高的等离子体较为理想,但是,由于需要表面平滑性,因此能量密度的提高存在限度。在使用氧等离子体时,表面氧化加剧,在生成oh基方面较好,但是容易形成与膜本身的密合力欠缺的表面,且表面粗糙(粗糙度)变大,因此密合性也变差。另外,在使用ar气体的等离子体时,会在表面产生纯物理性碰撞的影响,此时也会使表面粗糙变大。若综合地考虑这些内容,则微波等离子体处理、微波ecr等离子体处理、利用容易注入高能量离子的离子源的等离子体照射、pbii法等也较为理想。

[0085]

该表面活化处理会净化高分子表面并生成活性官能团。生成的官能团与偶联剂层通过氢键或化学反应而连接,可以将耐热高分子膜层与偶联剂层牢固地粘接。等离子体处理还可以得到蚀刻耐热高分子膜表面的效果。尤其在包含较多润滑剂粒子的耐热高分子膜中,存在由润滑剂的突起阻碍膜与膜间粘接的情况。此时,若利用等离子体处理将耐热高分子膜表面薄薄地蚀刻,使润滑剂粒子的一部分露出,再用氢氟酸进行处理,就可以除去膜表面附近的润滑剂粒子。

[0086]

所述高分子膜的30℃至500℃之间的热收缩率,优选为

±

0.9%、进一步优选为

±

0.6%。热收缩率是表示对温度的非可逆伸缩的因素。

[0087]

所述高分子膜的拉伸断裂强度优选为60mpa以上、更优选为120mp以上、进一步优选为240mpa以上。对于拉伸断裂强度的上限没有特别限制,实际上为小于1000mpa左右。所述拉伸断裂强度通过为60mpa以上,能够防止从无机基板剥离时的所述高分子膜的断裂。此外,所述高分子膜的拉伸断裂强度是指,高分子膜的流动方向(md方向)的拉伸断裂强度以

及宽度方向(td方向)的拉伸断裂强度的平均值。所述高分子膜的拉伸断裂强度的测定方法根据实施例所述的方法。

[0088]

所述高分子膜的拉伸断裂伸长率优选为1%以上、更优选为5%以上、进一步优选为20%以上。当所述拉伸断裂伸长率为1%以上时,操作性优异。此外,所述高分子膜的拉伸断裂伸长率是指,高分子膜的流动方向(md方向)的拉伸断裂伸长率以及宽度方向(td方向)的拉伸断裂伸长率的平均值。所述高分子膜的拉伸断裂伸长率的测定方法根据实施例所述的方法。

[0089]

所述高分子膜的拉伸弹性模量优选为3gpa以上、更优选为6gpa以上、进一步优选为8gpa以上。当所述拉伸弹性模量为3gpa以上时,从无机基板上剥离时的所述高分子膜的拉伸形变较少、操作性优异。所述拉伸弹性模量优选为20gpa以下、更优选为12gpa以下、进一步优选为10gpa以下。当所述拉伸弹性模量为20gpa以下时,所述高分子膜能够作为柔性薄膜使用。此外,所述高分子膜的拉伸弹性模量是指,高分子膜的流动方向(md方向)的拉伸弹性模量以及宽度方向(td方向)的拉伸弹性模量的平均值。所述高分子膜的拉伸弹性模量的测定方法根据实施例所述的方法。

[0090]

所述高分子膜的厚度不均优选为20%以下、更优选为12%以下、进一步优选为7%以下、特别优选为4%以下。若厚度不均超过20%,则存在难以应用在狭小部的倾向。此外,膜的厚度不均例如可以利用接触式膜厚计从被测定膜任意抽取10点左右的位置测定膜厚,并基于下述式求得。薄膜的厚度不均(%)=100

×

(最大膜厚-最小膜厚)

÷

平均膜厚

[0091]

所述高分子膜优选在其制造时以卷绕成宽度300mm以上、长度10m以上的长条状高分子膜的形态获得,更优选为卷绕至卷芯的卷辊状高分子膜的形态。通过将所述高分子膜卷绕至卷辊状,以卷绕至卷辊状的耐热高分子膜的方式进行运送变得容易。此外,当所述高分子膜卷成卷辊状时,可以切割或不切割高分子膜的两端。优选切割,切割时的高分子膜的宽度优选为90mm以上。

[0092]

所述高分子膜中,为了确保可操作性以及生产率,优选在高分子膜中添加和/或含有0.03~3质量%左右的粒径为10~1000nm左右的润滑材料(粒子),赋予高分子膜表面细微的凹凸以确保润滑性。

[0093]

所述高分子膜为长方形,能够制成面积为0.65m2以上,一边至少为700mm以上。对一边的长度的上限,没有特别限定,例如,可以例举,3000mm以下、2000mm以下等。根据层叠体制造装置10,由于能够以硅烷偶联剂的至少一部分为溶解于水性介质的状态进行贴合,即使为大型耐热高分子膜(长方形、面积为0.65m2以上、一边至少为700mm以上),也能够使粘接强度均匀。

[0094]

第1实施方式中说明的表面活性化处理,可以施以第1耐热高分子膜,也可以施以第2耐热高分子膜。另外,可以仅施以各耐热高分子膜的单面上,也可以施以双面上。在单面上进行等离子处理时,通过平行平板型电极的等离子体处理,在一侧的电极上接触放置耐热高分子膜,由此可以仅对耐热高分子膜的不与电极接触的一侧的面实施等离子体处理。另外,若将耐热高分子膜放置成电悬浮于2片电极间的空间的状态,则可以对双面进行等离子体处理。另外,通过在耐热高分子膜的单面上贴合有保护膜的状态下进行等离子体处理,

可以进行单面处理。需要说明的是,作为保护膜,可以使用带粘合剂的pet膜或烯烃膜等。

[0095]

作为所述无机基板,只要是能够作为无机物构成的基板使用的板状物就可以,例如,可以例举,玻璃板、陶瓷板、半导体晶圆、金属等作为主体之物,以及作为这些玻璃板、陶瓷板、半导体晶圆、金属的复合物,将它们层叠而成的基板、分散有它们的基板、含有这些纤维的基板等。本实施方式中优选使用构成元素中不含氮的无机基板。

[0096]

作为上述玻璃板,包括石英玻璃、高硅酸玻璃(96%二氧化硅)、钠钙玻璃、铅玻璃、铝硼硅酸盐玻璃、硼硅酸盐玻璃(pyrex(注册商标))、硼硅酸盐玻璃(无碱)、硼硅酸盐玻璃(微片)、铝硅酸盐玻璃等。其中,线膨胀系数为5ppm/k以下的玻璃较理想,只要是市售品,则作为液晶用玻璃的康宁公司制的“corning(注册商标)7059”、“corning(注册商标)1737”、“eagle”、旭硝子公司制的“an100”、日本电气硝子公司制的“oa10”、“oa11”、schott公司制的“af32”等较为理想。

[0097]

作为上述半导体晶圆,没有特别限定,可以例举,硅晶圆、锗、硅-锗、镓-砷、铝-镓-铟、氮-磷-砷-锑、sic、inp(磷化铟)、ingaas、gainnas、lt、ln、zno(氧化锌)、cdte(碲化镉)、znse(硒化锌)等的晶圆。其中,优选使用的晶圆为硅晶圆,特别优选为8英寸以上尺寸的镜面研磨硅晶圆。

[0098]

作为上述金属,包括w、mo、pt、fe、ni、au之类的单一元素金属;镍铬铁耐热耐蚀合金(inconel)、蒙乃尔合金(monel)、镍铬系耐热合金(nimonic)、碳铜、fe-ni系因瓦合金(invar alloy)、超级因瓦合金之类的合金等。另外,还包括在上述金属上附加其他的金属层、陶瓷层而成的多层金属板。此时,若与附加层整体的cte低,则在主金属层也可使用cu、al等。作为用作附加金属层的金属,只要是与高分子薄膜的密接性牢固的金属,具有无扩散、耐化学品性、耐热性良好等特性的金属,就没有限定,可以例举,cr、ni、tin、含mo的cu等合适的例子。

[0099]

期望上述无机基板的平面部分足够平坦。具体而言,表面粗糙度的p-v值为50nm以下、更优选为20nm以下、进一步优选为5nm以下。若比其更粗糙,则高分子膜层与无机基板的粘接强度有时变得不充分。

[0100]

上述无机基板的厚度并无特别限制,从处理性的观点出发,优选厚度为10mm以下,更优选3mm以下,更加优选1.3mm以下。对厚度的下限没有特别限制,优选为0.05mm以上、更优选为0.3mm以上、进一步优选为0.5mm以上。

[0101]

上述硅烷偶联剂物理性或化学性地介在于无机基板和高分子膜之间,具有粘接无机基板和高分子膜的作用。本实施方式所用的硅烷偶联剂,没有特别限定,优选具有氨基的偶联剂。作为上述硅烷偶联剂优选的具体例,可以例举:n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-三乙氧基甲硅烷基-n-(1,3-二甲基丁烯基)丙基胺、n-苯基-3-氨基丙基三甲氧基硅烷、n-(乙烯基苄基)-2-氨基乙基-3-氨基丙基三甲氧基硅烷盐酸盐、氨基苯基三甲氧基硅烷、氨基苯乙基三甲氧基硅烷、氨基苯基氨基甲基苯乙基三甲氧基硅烷等。

[0102]

上述硅烷偶联剂之中,特别优选1分子中含有1个硅原子的硅烷偶联剂,例如,可以

例举,n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-三乙氧基甲硅烷基-n-(1,3-二甲基-丁烯基)丙基胺、氨基苯基三甲氧基硅烷、氨基苯乙基三甲氧基硅烷、氨基苯基氨基甲基苯乙基三甲氧基硅烷等。在工序中要求特别高的耐热性的情况下,理想的是将si与氨基之间用芳香族基连接的硅烷偶联剂。

[0103]

进一步,与上述硅烷偶联剂一同,也可以使用其他偶联剂。作为上述偶联剂,可以例举,11-氨基-1-十一烯硫醇等。

[0104]

本实施方式中,可以与硅烷偶联剂一同使用作为反应性液体的二胺。二胺化合物能够单独使用或多种组合使用。或者,能够作为醇、水、各种溶剂的溶液使用。另外,成为溶液的二胺,也可以与二胺之外的反应性液体混合。

[0105]

作为本实施方式中能够使用的二胺,可以例举,1,4-丁二胺,1,5-戊二胺,1,6-己二胺,1,7-庚二胺,1,8-辛二胺,1,9-壬二胺,1,10-癸二胺,1,2-己二胺,1,3-己二胺、1,4-己二胺、1,5-己二胺、1,2-戊二胺、1,3-戊二胺、1,4-戊二胺等。

[0106]

作为硅烷偶联剂的涂布方法(硅烷偶联剂层的形成方法),能够使用将硅烷偶联剂溶液涂布于上述无机基板的方法或蒸镀法等。此外,硅烷偶联剂层的形成,可以在上述耐热高分子膜的表面上进行。硅烷偶联剂的涂布可以使用涂布装置40进行。

[0107]

作为涂布硅烷偶联剂溶液的方法,可以使用以醇等的溶剂稀释的硅烷偶联剂溶液,适当地使用如下的方法:旋涂法、幕涂法、浸涂法、狭缝模具涂布法、凹版印刷涂布法、棒涂法、逗号涂布法、涂布器法、丝网印刷法、喷涂法等目前公知的溶液的涂布手段(公知的涂布装置)。

[0108]

另外,也可以通过蒸镀法形成硅烷偶联剂层,具体的是,将上述无机基板暴露在硅烷偶联剂的蒸气、即实际上为气态的硅烷偶联剂中形成。硅烷偶联剂的蒸气能够通过将液体状态的硅烷偶联剂加热至40℃~硅烷偶联剂的沸点左右的温度得到。硅烷偶联剂的沸点,虽然由于化学结构而不同,但基本在100~250℃的范围。但是,如果加热至200℃以上,可能会导致硅烷偶联剂的有机基团侧的副反应,因而并不优选。硅烷偶联剂的加热环境可以是加压下、常压下、减压下的任一种,但为了促进硅烷偶联剂的气化,优选为常压下或减压下。由于多数的硅烷偶联剂为可燃性液体,在密闭容器内,优选为将容器内以非活性气体置换后进行气化操作。对于上述无机基板暴露在硅烷偶联剂中的时间没有特别限制,优选为20小时以内、更优选为60分钟以内、进一步优选为15分钟以内、最优选为1分钟以内。上述无机基板暴露在硅烷偶联剂时的上述无机基板的温度,根据硅烷偶联剂的种类、所要求的硅烷偶联剂层的厚度,优选控制在-50℃到200℃之间的适当温度。

[0109]

硅烷偶联剂层的膜厚相比于无机基板、高分子膜等也极其薄,从机械设计的观点出发,是可以无视程度的厚度,原理上为最低限度、单分子层级别的厚度就足够了。通常为小于20nm,优选为15nm以下、进一步在实用上优选为10nm以下、更优选为7nm以下、进一步优选为5nm以下。但是,在计算上为5nm以下范围时,硅烷偶联剂层可能不是均匀的涂膜,而是以团簇状存在。此外,硅烷偶联剂层的膜厚可以通过椭圆偏振法,或基于涂布时的硅烷偶联剂溶液的浓度和涂布量求得。

[0110]

作为上述水性介质,可以使用水、水和水溶性溶剂的混合介质。作为水溶性溶剂,

可以使用低级醇、低分子酮或者四氢呋喃等,优选使用的水性介质为纯水、水和甲醇的混合溶剂、水和乙醇的混合溶剂、水、异丙醇、甲乙酮的混合溶剂、水和四氢呋喃的混合溶剂等。本发明特别优选使用的水性介质为水,室温下为液体的1元醇、2元醇、3元醇或者具有这些中2种以上成分的混合物。另外,为了改善水性介质和无机基板或高分子膜的润湿性,可以向水性介质中添加微量的表面活性剂。

[0111]

上述水性介质用于润湿贴合时的相对面,即,用于润湿粘接面。作为以水性介质润湿基板或薄膜的粘接面的方法,可以适用,用滴管或分配器滴下、从阀门喷出、从喷嘴等以雾状喷射等现有的方法。另外,将基板或薄膜浸渍于水性介质中也是润湿的有效方法。作为以水性介质润湿基板或薄膜的粘接面的方法,可以例举使用水供给装置50的方法。此外,作为水性介质,使用含有水或醇的液体的情况下,有助于促进与硅烷偶联剂的反应。

[0112]

作为基板与薄膜的贴合方法,可以适用压制法、辊层压法等。例如,可以在大气压气氛下或者真空中,通过压制、层压、辊层压而在面状或线上进行加压。另外,加压时,通过加热也能促进工序。本发明中,优选在大气气氛下的压制或辊层压,特别是,使用压辊机进行的方法(辊层压等)由于能够将粘接界面的水性介质依次从粘接面挤出的同时进行贴合,因此是优选的。对于供给水性介质后的无机基板和耐热高分子膜的贴合,可以例举使用层压装置70的方法。

[0113]

上述层叠体可以通过在耐热高分子膜的粘接面的相反侧的面上形成功能元件,形成后连同功能元件一起将高分子膜从基板上剥离,由此制成柔性电子设备。

[0114]

本说明书中的电子设备是指,负载电气线路的单面、双面或具有多层结构的线路基板,包括诸如晶体管、二极管等有源元件或电阻、电容器、电感器等无源设备的电子电路,还有感知压力、温度、光、湿度等的传感器元件,生物传感器元件,发光元件、液晶显示、电泳显示、自发光显示等的图像显示元件,无线、有线通信元件,运算元件,储存元件,mems元件,太阳能电池,薄膜晶体管等。

[0115]

本说明书中的柔性电子设备的制造方法中,在以上述方法制成的层叠体的高分子膜面上形成电子设备后,将该高分子膜从上述无机基板上剥离。

[0116]

作为将形成有电子设备的高分子膜从无机基板上剥离的方法,没有特别限制,可以采用用镊子等从端部卷起的方法;在高分子膜上形成切口,在切口部分的一边粘贴胶带后从该胶带部分卷起的方法;真空吸附高分子膜的切口部分的一边后从该部分卷起的方法等。另外,在剥离时,如果在高分子膜的切口部分产生曲率小的弯曲,则在该部分的设备上施加应力,有可能破坏设备,因此优选在曲率尽量大的状态下剥离。例如,优选一边卷绕在曲率大的压辊上一边卷起,或者使用曲率大的压辊位于剥离部分的结构的机械来卷起。作为在上述高分子膜上切入切口的方法,有利用刀具等切削工具切断高分子膜的方法,或者通过使激光和层叠体相对扫描来切断高分子膜的方法、通过使水射流和层叠体相对扫描来切断高分子膜的方法、利用半导体芯片的切割装置切入到若干玻璃层并切断高分子膜的方法等,对于方法没有特别限定。例如,在采用上述方法时,也可以适当采用在切削工具上叠加超声波,或附加往复动作或上下动作等来提高切削性能等的方法。另外,对于剥离的部分可以预先贴付其他增强基材,连同增强基材一起剥离的方

法也有用。当剥离的柔性电子设备为显示设备的背板(back plane)时,预先贴付显示设备的前板(front plane),与无机基板一体化后将两者同时剥离,也能够得到柔性显示设备。

[0117]

以上,就第1实施方式相关的层叠体制造装置以及层叠体的制造方法进行了说明。

[0118]

然后,对第2实施方式相关的层叠体卷制造装置以及层叠体卷的制造方法进行说明。

[0119]

[第2实施方式]第2实施方式相关的层叠体卷制造装置具有以下的构成。(1)一种层叠体卷制造装置,具有:搬运金属箔的金属箔搬运装置;和向涂布有硅烷偶联剂的金属箔的表面,以及/或涂布有硅烷偶联剂的耐热高分子膜的表面供给水性介质的水供给装置;和将一方或双方供给了水性介质后的金属箔与耐热高分子膜贴合的辊层压装置。(2)根据(1)所述的层叠体卷制造装置,具有将硅烷偶联剂涂布于金属箔的涂布装置。(3)根据(1)或(2)所述的层叠体卷制造装置,具有清洗供给水性介质前的金属箔的金属箔清洗装置。(4)根据(1)~(3)所述的层叠体卷制造装置,具有清洗供给水性介质前的耐热高分子膜的薄膜清洗装置。(5)根据(1)~(4)所述的层叠体卷制造装置,所述耐热高分子膜的宽度为700mm以上。(6)根据(1)~(5)所述的层叠体卷制造装置,所述辊层压装置的加压压力为0.5mpa以下。第2实施方式相关的层叠体卷的制造方法,具有以下的构成。(7)一种具有金属箔和耐热高分子膜的层叠体卷的制造方法,具有:向涂布有硅烷偶联剂的金属箔的表面,以及/或涂布有硅烷偶联剂的耐热高分子膜的表面供给水性介质的工序a,以及,将一方或双方供给了水性介质后的金属箔与耐热高分子膜贴合的工序b。(8)根据(7)所述的层叠体卷的制造方法,具有在所述工序a之前、将硅烷偶联剂涂布于金属箔的工序x-1。(9)根据(7)或(8)所述的层叠体卷的制造方法,具有在所述工序a之前、清洗金属箔的工序x-2。(10)根据(7)~(9)所述的层叠体卷的制造方法,具有在所述工序a之前、清洗耐热高分子膜的工序x-3。(11)根据(7)~(10)所述的层叠体卷的制造方法,具有在所述工序b之后、检查金属箔与耐热高分子膜贴合而得的层叠体卷的外观的工序x-4。(12)根据(11)所述的层叠体卷的制造方法,具有从由所述工序x-4判定为外观不良的层叠体卷上剥离耐热性高分子膜的工序x-5。(13)根据(7)~(12)中任一项所述的层叠体卷的制造方法,工序b中的加压压力为0.5mpa以下。

[0120]

此外,第2实施方式中,“金属箔”相当于本实施方式中的“第1片材”,“金属箔搬运装置”相当于本实施方式中的“第1片材搬运装置”,“耐热高分子膜”相当于本实施方式中的“第2片材”、“辊层压装置”相当于本实施方式中的“层压装置”、“层叠体卷制造装置”相当于本实施方式中的“层叠体制造装置”、“金属箔清洗装置”相当于本实施方式中的“第1清洗装置”、“薄膜清洗装置”相当于本实施方式中的“第2清洗装置”。

[0121]

以下,就第2实施方式相关的层叠体卷制造装置,以及层叠体卷的制造方法进行具体的说明。

[0122]

图2为就第2实施方式相关的层叠体卷制造装置进行说明的示意图。此外,关于与第1实施方式相关的层叠体制造装置10相同的结构,用相同的符号表示。

[0123]

如图2所示,第2实施方式相关的层叠体卷制造装置1000具有:具有将金属箔从金属箔200卷出并进行搬运的功能的装置、和金属箔清洗装置30、和涂布装置40、和水供给装置50、和具有将薄膜从薄膜卷300卷出并进行搬运的功能的装置和薄膜清洗装置60、和辊层压装置70、和外观检查装置80、和最后卷取层叠体而制成层叠体卷400的卷取装置。但是,本发明中的层叠体制造装置至少具有第1片材(金属箔)搬运装置、和水供给装置、和辊层压装置即可。

[0124]

金属箔100从金属箔200卷出、搬运,并在层叠体卷制造装置1000具有的各装置之间移动。对于金属箔的搬运,只要能够搬运金属箔100就没有特别限定,期望是能够使层叠体自动化制造。

[0125]

金属箔清洗装置30具有清洗液喷射喷嘴32和图未显示的气刀等。金属箔清洗装置30在向金属箔100上喷射清洗液34后,能够以所述气刀通过喷射空气,干燥金属箔100的表面。此外,本发明相关的第1清洗装置(金属箔清洗装置),优选为只要是能够连续清洗供给水性介质前的第1片材(金属箔)的装置,不限于上述金属箔清洗装置30,可以采用当前已知的装置。

[0126]

涂布装置40具有设有多个小孔的硅烷偶联剂供给管42等。涂布装置40能够从所述硅烷偶联剂供给管42对金属箔100上涂布硅烷偶联剂44。此外,本发明相关的涂布装置,只要是能将硅烷偶联剂涂布于金属箔的的装置,不限于上述涂布装置40,可以采用当前已知的装置。

[0127]

水供给装置50向涂布有硅烷偶联剂的金属箔100的表面供给水性介质52。水供给装置50只要能向涂布有硅烷偶联剂的金属箔100的表面供给水性介质52,不限于该结构,可以采用当前已知的装置。作为水性介质52的供给量,没有特别限定,从降低气泡、异物的观点出发,优选为0.1~50g/100cm2左右。

[0128]

高分子膜从薄膜卷300卷出、被导入薄膜清洗装置60。薄膜清洗装置向由薄膜卷300供给的耐热高分子膜102上喷射清洗液64后,能够以图未显示的气刀通过喷射空气、清洗耐热高分子膜102的表面。此外,本发明相关的第2清洗装置(薄膜清洗装置),优选为只要是能够连续清洗供给水性介质前的第2片材(耐热高分子膜)的装置,不限于上述薄膜清洗装置60,可以采用当前已知的装置。

[0129]

辊层压装置70具有层压辊72等。辊层压装置70通过层压辊72进行加压,由此贴合供给水性介质52后的金属箔100和耐热高分子膜102。贴合时的加压压力优选为0.5mpa以下。根据层叠体制造装置1000,由于能够以硅烷偶联剂44的至少一部分溶解于水性介质52

的状态进行贴合,故能够减小贴合时的加压压力。此外,本发明相关的层压装置(辊层压装置),只要是能够贴合供给水性介质后的金属箔和耐热高分子膜的装置,不限于上述辊层压装置70,可以采用当前已知的装置。

[0130]

辊层压装置70的加压压力优选为0.5mpa以下。由于能够以硅烷偶联剂的至少一部分溶解于水性介质的状态进行贴合,故能够减小贴合时的加压压力。如果上述加压压力为0.5mpa以下,则能够抑制金属箔的破损。对上述加压压力的下限没有特别限定,优选为0.1mpa以上。如果为0.1mpa以上,则能够防止产生未紧贴的部分和贴合不充分。作为加压时的温度,优选为10℃~60℃、更优选为20℃~40℃。如果温度过高,水性溶液可能会气化产生气泡,可能会对高分子膜造成损伤,如果温度过低,密合力有变弱的倾向。在不特别控制的室温附近实施也可。然后,作为高温层压的加压时的温度,优选为80℃~250℃、更优选为90℃~140℃。

[0131]

另外,加压处理也可以在大气压气氛中进行,但在真空下进行时,有时可以得到粘接力的均匀性。作为真空度,利用通常的油旋转泵的真空度就足够了,只要在10torr以下左右即可。作为加压加热处理中能够使用的装置,在真空中进行加压时,可以使用真空中的辊式薄膜层压机或者进行在真空后以薄橡胶膜在玻璃整个面上施加一次压力的薄膜层压机等的真空层压时,例如,可以使用名机制作所制的“mvlp”等。

[0132]

上述加压处理可以拆分为加压工序和加热工序进行。这种情况下,首先,在相对低温(例如,小于80℃、更优选为10以上、60℃以下的温度)下加压高分子膜和金属箔(优选为0.05~50mpa左右),确保两者密合,然后通过在压力下(优选为20mpa以下、0.05mpa以上)或常压下以相对高温(例如,80℃以上、更优选为100~250℃、进一步优选为120~220℃)进行加热,由此促进密合界面的化学反应,高分子膜和金属箔得以层叠。

[0133]

外观检查装置80检查通过辊层压装置70贴合的金属箔100和耐热高分子膜102的层叠体104的外观。作为外观检查装置80,例如,能够采用自动光学检查装置(aoi:automated optical inspection)的光学系装置。外观检查装置80,以ccd相机所得的图像(层叠体104的耐热高分子膜102侧的图像)和预先设定的(定量化)数据为基础,判断层叠体104中有无异物混入、有无贴付不均匀等。此外,本发明相关的外观检查装置,只要是能够检查金属箔和耐热高分子膜的层叠体的外观的装置,就不限于上述外观检查装置80,可以采用当前已知的装置。

[0134]

另外,层叠体制造装置1000具有图未显示的剥离装置。所述剥离装置从由外观检查装置80判定为外观不良的层叠体104上剥离耐热性高分子膜102。作为所述剥离装置,可以采用当前已知的装置。由于具有所述剥离装置,故能够从判定为外观不良的层叠体104上剥离耐热性高分子膜102。其结果,金属箔100得以立即重复使用。

[0135]

在上述实施方式中,对具有将硅烷偶联剂涂布于金属箔的涂布装置40的情况进行了说明,但本发明不限于此例,作为代替将硅烷偶联剂涂布于第1片材(金属箔)的涂布装置40,也可以具有将硅烷偶联剂涂布于第2片材(耐热高分子膜)的装置。另外,在具有将硅烷偶联剂涂布于第1片材(金属箔)的涂布装置40的同时,也可以具有将硅烷偶联剂涂布于第2片材(耐热高分子膜)的装置。另外,在上述实施方式中,就具有将硅烷偶联剂涂布于金属箔的涂布装置40的情

况进行了说明,但本发明也可以不具有将硅烷偶联剂涂布于第1片材(金属箔)的涂布装置。这种情况下,例如,只要使用预先涂布有硅烷偶联剂的第1片材(金属箔)就可以了。由此得到的金属箔和耐热高分子膜的层叠体,通过卷取得到层叠体卷400。

[0136]

以上,就本实施方式相关的层叠体卷制造装置1000进行了说明。

[0137]

然后,第2实施方式相关的层叠体卷的制造方法进行说明。以下,对使用层叠体卷制造装置1000时的层叠体的制造方法进行说明,但本发明不限于此例。例如,也可以将各装置实施的工序,以操作者等进行实施。

[0138]

第1实施方式相关的层叠体的制造方法是依次具有金属箔以及耐热高分子膜的层叠体卷的制造方法,其至少具有:向涂布有硅烷偶联剂的金属箔表面供给水性介质的工序a,以及将供给水性介质后的金属箔与耐热高分子膜贴合的工序b。

[0139]

所述层叠体卷的制造方法,进一步优选具有:清洗金属箔的工序x-2;在工序x-2之后,将硅烷偶联剂涂布于金属箔的工序x-1;清洗耐热高分子膜的工序x-3;所述工序b之后,检查金属箔与耐热高分子膜贴合而得的层叠体的外观的工序x-4,以及从由所述工序x-4判定为外观不良的层叠体上剥离耐热性高分子膜的工序x-5。

[0140]

所述层叠体卷的制造方法中,首先,将金属箔100向金属箔清洗装置30的方向移动,由金属箔清洗装置30清洗金属箔(工序x-2)。

[0141]

然后,将金属箔100向涂布装置40的方向移动,由涂布装置40将硅烷偶联剂涂布于金属箔(工序x-1)。

[0142]

另一方面,通过薄膜清洗装置60,对由薄膜卷300向供给的耐热高分子膜102上喷射清洗液64后,以图未显示的气刀通过喷射空气,清洗耐热高分子膜102的表面(工序x-3)。

[0143]

然后,通过水供给装置50向涂布有硅烷偶联剂的金属箔100的表面供给水性介质52(工序a)。

[0144]

然后,通过辊层压装置70将供给水性介质52后的金属箔100与耐热高分子膜102贴合(工序b)。

[0145]

然后,将金属箔100与耐热高分子膜102贴合而得的层叠体104的外观通过外观检查装置80进行检查(工序x-4)。

[0146]

然后,通过剥离装置,从由所述工序x-4判定为外观不良的层叠体104上剥离耐热性高分子膜102(工序x-5)。

[0147]

在上述实施方式中,就硅烷偶联剂涂布于金属箔的的情况进行了说明,但本发明不限于此例,作为替代将硅烷偶联剂涂布于第1片材(金属箔),也可以将硅烷偶联剂涂布于第2片材(耐热高分子膜)。另外,在将硅烷偶联剂涂布于第1片材(金属箔)的同时,也可以将硅烷偶联剂涂布于第2片材(耐热高分子膜)。另外,在上述实施方式中,就硅烷偶联剂涂布于金属箔的的情况进行了说明,本发明中也可以不具有将硅烷偶联剂涂布于第1片材(金属箔)的工序。这种情况下,例如,只要使用预先涂布有硅烷偶联剂的第1片材(金属箔)即可。

[0148]

以上,就第2实施方式相关的层叠体的制造方法进行了说明。

[0149]

接着,就上述耐热高分子膜、上述金属箔、上述硅烷偶联剂、上述水性介质进行说明。

[0150]

第2实施方式相关的耐热高分子膜,可以具有与第1实施方式中说明的高分子膜相同的构成。

[0151]

上述高分子膜从30℃至300℃之间的平均cte,优选为-5ppm/℃~ 20ppm/℃、更优选为-3ppm/℃~ 15ppm/℃、进一步优选为-1ppm/℃~ 10ppm/℃。如果cte在所述范围,能够保证与通常的支撑体(金属箔)的线性膨胀系数的差较小,即使供于加热工序,也能规避高分子膜与金属箔的剥落。

[0152]

上述高分子膜优选能够制成宽度至少为700mm以上。另外薄膜的长度优选至少为10m,对长度的上限,没有特别限定。高分子膜优选以卷成卷辊状的状态进行供给。根据层叠体制造装置1000,由于能够以硅烷偶联剂的至少一部分溶解于水性介质的状态进行贴合,即使为大型耐热高分子膜(宽度至少为700mm以上、长度为10m以上),也能使粘接强度均匀。

[0153]

作为上述金属箔,包含w、mo、pt、fe、ni、au、cu这类的单一元素金属,以及镍铬铁耐热耐蚀合金(inconel)、蒙乃尔合金(monel)、镍铬系耐热合金(nimonic)、碳铜、fe-ni系因瓦合金(invar alloy)、超因瓦合金、各种不锈钢等合金等。此外,还包括在这些金属上附加其他金属层、陶瓷层而成的多层金属板。这种情况下,只要与附加层整体的线性膨胀系数(cte)低,则主金属层中也可使用cu、al等。作为用作附加金属层的金属,只要是用以加强与高分子膜的密合性的金属,具有无扩散、耐化学品性和耐热性良好等特性就没有特别限定,能够例举cr、ni、tin、含mo的cu等合适的例子。

[0154]

上述金属箔的平面部分期望为充分的平坦。具体是,表面粗糙度的p-v值为5μm以下、更优选为1μm以下、进一步优选为0.3μm以下。若比其更粗,则有高分子膜层与金属箔的粘接强度不充分的情况。

[0155]

对上述金属箔的厚度没有特别限制,从操作性的观点出发优选为1mm以下的厚度、更优选为0.3mm以下、进一步优选为0.08mm以下。厚度的下限没有特别限制,优选为0.001mm以上、更优选为0.05mm以上、进一步优选为0.02mm以上。

[0156]

上述硅烷偶联剂物理性或化学性地介在于金属箔和高分子膜之间,具有粘接金属箔和高分子膜的作用。上述硅烷偶联剂可以具有与第1实施方式中说明的硅烷偶联剂相同的构成。

[0157]

作为硅烷偶联剂的涂布方法(硅烷偶联剂层的形成方法),能够使用将硅烷偶联剂溶液涂布于上述金属箔的方法或蒸镀法等。此外,硅烷偶联剂层的形成,可以在上述耐热高分子膜的表面进行。硅烷偶联剂的涂布可以使用涂布装置40进行。

[0158]

作为上述水性介质,可以具有与第1实施方式中说明的水性介质相同的构成。

[0159]

该水性介质用于润湿高分子膜和金属箔层压时的相对面,即,用于润湿粘接面。

[0160]

以上,就第2实施方式相关的层叠体卷制造装置以及层叠体卷的制造方法进行了说明。

[0161]

接着,就第3实施方式相关的耐热高分子膜层叠体制造装置以及耐热高分子膜层叠体的制造方法进行说明。

[0162]

[第3实施方式]

第3实施方式相关的耐热高分子膜层叠体制造装置,具有以下的构成。(1)一种耐热高分子膜层叠体制造装置,具有:搬运第1耐热高分子膜的薄膜搬运装置;和向涂布有硅烷偶联剂的第1耐热高分子膜的表面,以及/或涂布有硅烷偶联剂的第2耐热高分子膜表面供给水性介质的水供给装置;向所述第1耐热高分子膜以及所述第2耐热高分子膜的一方或双方供给水性介质后,层压所述第1耐热高分子膜和所述第2耐热高分子膜的层压装置。(2)根据(1)所述的耐热高分子膜层叠体制造装置,具有将硅烷偶联剂涂布于第1耐热高分子膜的涂布装置。(3)根据(1)或(2)所述的耐热高分子膜层叠体制造装置,具有清洗供给水性介质前的第1耐热高分子膜的第1耐热高分子薄膜清洗装置。(4)根据(1)~(3)中任一项所述的耐热高分子膜层叠体制造装置,具有清洗供给水性介质前的第2耐热高分子膜的第2耐热高分子薄膜清洗装置。(5)根据(1)~(4)中任一项所述的耐热高分子膜层叠体制造装置,所述第2耐热高分子膜的宽度为90mm以上。(6)根据(1)~(5)中任一项所述的耐热高分子膜层叠体制造装置,所述层压装置的加压压力为0.2mpa以上。第3实施方式相关的耐热高分子膜层叠体的制造方法,具有以下的构成。(7)一种具有第1耐热高分子膜与第2耐热高分子膜的耐热高分子膜层叠体的制造方法,具有:向涂布有硅烷偶联剂的第1耐热高分子膜的表面,以及/或涂布有硅烷偶联剂的第2耐热高分子膜表面供给水性介质的工序a,以及在向所述第1耐热高分子膜以及所述第2耐热高分子膜的一方或双方供给水性介质后,贴合所述第1耐热高分子膜与所述第2耐热高分子膜的工序b。(8)根据(7)所述的耐热高分子膜层叠体的制造方法,具有在所述工序a之前、将硅烷偶联剂涂布于第1耐热高分子膜的工序x-1。(9)根据(7)或(8)所述的耐热高分子膜层叠体的制造方法,具有在所述工序a之前、清洗第1耐热高分子膜的工序x-2。(10)根据(7)~(9)中任一项所述的耐热高分子膜层叠体的制造方法,具有在所述工序a之前、清洗第2耐热高分子膜的工序x-3。(11)根据(7)~(10)中任一项所述的耐热高分子膜层叠体的制造方法,具有在所述工序b之后、检查第1耐热高分子膜与第2耐热高分子膜贴合而得的耐热高分子膜层叠体的外观的工序x-4。(11)根据(7)~(11)中任一项所述的耐热高分子膜层叠体的制造方法,工序b中的加压压力为0.2mpa以上。

[0163]

此外,第3实施方式中,“第1耐热高分子膜”相当于本实施方式中的“第1片材”、“薄膜搬运装置”相当于本实施方式中的“第1片材搬运装置”、“第2耐热高分子膜”相当于本实施方式中的“第2片材”、“耐热高分子膜层叠体制造装置”相当于本实施方式中的“层叠体制造装置”、“第1耐热高分子薄膜清洗装置”相当于本实施方式中的“第1清洗装置”、“第2耐热

高分子薄膜清洗装置”相当于本实施方式中的“第2清洗装置”。

[0164]

以下,就第3实施方式相关的耐热高分子膜层叠体制造装置,以及耐热高分子膜层叠体的制造方法进行具体的说明。

[0165]

图3为对第3本实施方式相关的耐热高分子膜层叠体制造装置进行说明的示意图。第3实施方式中,对耐热高分子膜层叠体制造装置为层叠体卷制造装置时进行了说明,但第3实施方式的耐热高分子膜层叠体制造装置所制造的层叠体,不限于层叠体卷,也可以是片状的层叠体。此外,关于与第1实施方式相关的层叠体制造装置10相同的结构,用相同的符号表示。

[0166]

图3所示,第3实施方式相关的层叠体卷制造装置2000,优选具有:具有将第1耐热高分子膜从第1耐热高分子膜卷200中卷出并进行搬运的功能的装置、和第1耐热高分子薄膜清洗装置30、和涂布装置40、和水供给装置50、和具有将第2耐热高分子膜从第2耐热高分子膜卷300中卷出并进行搬运的功能装置、和第2耐热高分子薄膜清洗装置60、和辊层压装置70、和外观检查装置80、和最后将层叠体卷取为层叠体卷400的卷曲装置。但是,本发明中的层叠体制造装置至少具有第1片材搬运装置(搬运第1耐热高分子膜卷的装置)、和水供给装置、和辊层压装置即可。

[0167]

第1耐热高分子膜100从第1耐热高分子膜卷200卷出、搬运,并在层叠体卷制造装置2000具有的各装置之间移动。对于第1耐热高分子膜的搬运,只要能够搬运第1耐热高分子膜100就没有特别限定,期望是能够使层叠体自动化制造。

[0168]

第1耐热高分子薄膜清洗装置30具有清洗液喷射喷嘴32和图未显示的气刀等。第1耐热高分子薄膜清洗装置30,在向第1耐热高分子膜100上喷射清洗液34后,能够以所述气刀通过喷射空气干燥第1耐热高分子膜100的表面。此外,本发明相关的第1清洗装置(第1耐热高分子薄膜清洗装置),优选为只要是能够连续清洗供给水性介质前的第1片材(第1耐热高分子膜)的装置,就不限于上述第1耐热高分子薄膜清洗装置30,可以采用当前已知的装置。

[0169]

涂布装置40优选为具有设有多个小孔的硅烷偶联剂供给管42等。涂布装置40能够从所述硅烷偶联剂供给管42向第1耐热高分子膜100上涂布硅烷偶联剂44。此外,本发明相关的涂布装置40,只要是能够将硅烷偶联剂44涂布于第1耐热高分子膜100的装置,就不限于上述涂布装置40,可以采用当前已知的装置。硅烷偶联剂44可以是液态,也可以为气态。由于能够均匀涂布第1耐热高分子膜100,优选气态的硅烷偶联剂。

[0170]

水供给装置50向涂布有硅烷偶联剂的第1耐热高分子膜100的表面供给水性介质52。水供给装置50只要能向涂布有硅烷偶联剂的第1耐热高分子膜100的表面供给水性介质52,不限于该结构,可以采用当前已知的装置。作为水性介质52的供给量,没有特别限定,从降低气泡、异物的观点出发,优选第1耐热高分子膜的每单位面积(100cm2)为0.1~50g(0.1~50g/100cm2)左右、更优选为1~30g/100cm2。

[0171]

第2耐热高分子膜102从第2耐热高分子膜卷300卷出、被导入第2耐热高分子薄膜清洗装置60。第2耐热高分子薄膜清洗装置60在向第2耐热高分子膜102上喷射清洗液64后,能够以图未显示的气刀通过喷射空气,清洗第2耐热高分子膜102的表面。此外,本发明相关的第2清洗装置(第2薄膜清洗装置),优选为只要是能够连续清洗供给水性介质前的第2片材(第2耐热高分子膜)的装置,就不限于上述第2耐热高分子薄膜清洗装置60,可以采用当

前已知的装置。

[0172]

辊层压装置70具有层压辊72等。辊层压装置70通过层压辊72加压(加压处理),贴合供给水性介质52后的第1耐热高分子膜100与第2耐热高分子膜102。优选贴合时的加压压力为0.2mpa以上。通过层叠体制造装置2000,由于能够以硅烷偶联剂44的至少一部分溶解于水性介质52的状态进行贴合,故能够抑制层压时的不均匀。此外,本发明相关的层压装置(辊层压装置),只要是能够贴合供给水性介质后的第1耐热高分子膜与第2耐热高分子膜的装置,就不限于上述辊层压装置70,可以采用当前已知的装置。

[0173]

辊层压装置70的加压压力优选为0.2mpa以上。由于能够以硅烷偶联剂的至少一部分溶解于水性介质的状态进行贴合,能够抑制层压时的不均匀。如果上述加压压力为0.2mpa以上,则能够抑制空气进入贴合的耐热高分子膜之间。对于上述加压压力的下限没有特别限定,优选为0.5mpa以上。如果0.5mpa以上,可防止产生未密合的部分、粘接不充分。作为加压时的温度,优选为10℃~60℃、更优选为20℃~40℃。如果温度过高,水性溶液可能会气化产生气泡,可能会对高分子膜造成损伤,如果温度过低,会有密合力有变弱的倾向。在未特别控制的室温附近实施也没有问题。然后,作为高温层压的加压时的温度,优选为80℃~250℃、更优选为90℃~200℃。

[0174]

在辊层压装置70中,用于层压的上下压辊72中,期望至少一侧为由柔性材料构成的压辊。此处所述的由柔性材料构成的压辊是指,弹性模量为300mpa以下的硅胶辊等。若用于层压的压辊的至少一侧为柔性材料,能够制成更少气泡进入的高品级薄膜层叠体。

[0175]

另外,加压处理也可以在大气压气氛中进行,但在真空下进行时,有时可以得到粘接力的均匀性。作为真空度,利用通常的油旋转泵的真空度就足够了,只要在10torr以下左右即可。作为加压加热处理中能够使用的装置,在进行真空中的加压,可以使用真空中的辊式薄膜层压机。或者在真空后,进行以薄橡胶膜在玻璃整个面上施加一次压力的薄膜层压机等的真空层压时,例如,可以使用名机制作所制的“mvlp”等。

[0176]

上述加压加热处理可以拆分为加压工序和加热工序进行。这种情况下,首先,以相对低温(例如,小于80℃,更优选为10℃以上、60℃以下的温度)对第1耐热高分子膜和第2耐热高分子膜加压(优选为0.05~50mpa左右),保证两者的密合,然后,通过在压力下(优选为0.2mpa以上、20mpa以下)或常压下以相对高温(例如,在80℃以上、更优选为100~250℃、进一步优选为120~220℃)加热,促进密合界面的化学反应,能够使第1和第2耐热高分子膜层叠。

[0177]

外观检查装置80检查通过辊层压装置70贴合的第1耐热高分子膜100和第2耐热高分子膜102的层叠体104的外观。作为外观检查装置80,例如,能够采用自动光学检查装置(aoi:automated optical inspection)的光学系装置。外观检查装置80,以ccd相机所得的图像(层叠体104的第2耐热高分子膜102侧的图像)和预先设定的(定量化)数据为基础,判断层叠体104中有无异物混入,有无贴付不均匀等。此外,本发明相关的外观检查装置,只要是能够检查第1和第2耐热高分子膜的层叠体的外观的装置的话,就不限于上述外观检查装置80,可以采用当前已知的装置。

[0178]

在上述实施方式中,对具有将硅烷偶联剂涂布于第1耐热高分子膜上的涂布装置40的情况进行了说明,但本发明不限于此例,也可以代替将硅烷偶联剂涂布于第1片材(第1

耐热高分子膜)的涂布装置40,而具有将硅烷偶联剂涂布于第2片材(第2耐热高分子膜)的装置。另外,也可以在具有将硅烷偶联剂涂布于第1片材(第1耐热高分子膜)的涂布装置40的同时,具有将硅烷偶联剂涂布于第2片材(第2耐热高分子膜)的装置。另外,在上述实施方式中,对具有将硅烷偶联剂涂布于第1耐热高分子膜上的涂布装置40的情况进行了说明,但本发明中也可以不具有将硅烷偶联剂涂布于第1片材(第1耐热高分子膜)的涂布装置。这种情况下,例如,使用预先涂布有硅烷偶联剂的第1片材(第1耐热高分子膜)即可。由此得到的第1耐热高分子膜和第2耐热高分子膜的层叠体,通过卷取得到层叠体卷400。

[0179]

以上,本实施方式相关的层叠体卷制造装置2000进行了说明。

[0180]

然后,第3实施方式相关的层叠体的制造方法进行说明。以下,关于使用层叠体卷制造装置2000时的层叠体的制造方法进行说明,但本发明不限于此例。例如,也可以将各装置实施的工序,以操作者等进行实施。

[0181]

第3实施方式相关的层叠体的制造方法是依次具有第1耐热高分子膜以及第2耐热高分子膜的层叠体的制造方法,其至少具有:向涂布有硅烷偶联剂的第1耐热高分子膜的表面,以及/或涂布有硅烷偶联剂的第2耐热高分子膜表面供给水性介质的工序a;以及贴合供给水性介质后的第1耐热高分子膜和第2耐热高分子膜的工序b。

[0182]

所述层叠体的制造方法,进一步,优选具有:清洗第1耐热高分子膜的工序x-2;在工序x-2之后,将硅烷偶联剂涂布于第1耐热高分子膜的工序x-1;清洗第2耐热高分子膜的工序x-3;在所述工序b之后,检查第1耐热高分子膜与第2耐热高分子膜贴合而得的层叠体的外观的工序x-4。

[0183]

所述层叠体的制造方法中,首先,将第1耐热高分子膜100向第1耐热高分子薄膜清洗装置30的方向移动,通过第1耐热高分子薄膜清洗装置30清洗第1耐热高分子膜(工序x-2)。

[0184]

然后,将第1耐热高分子膜100向涂布装置40的方向移动,通过涂布装置40将硅烷偶联剂涂布于第1耐热高分子膜(工序x-1)。

[0185]

另一方面,通过第2耐热高分子薄膜清洗装置60,对由第2耐热高分子膜卷300所供给的第2耐热高分子膜102上喷射清洗液64后,以图未显示的气刀通过喷射空气,清洗第2耐热高分子膜102的表面(工序x-3)。

[0186]

然后,通过水供给装置50,向涂布有硅烷偶联剂的第1耐热高分子膜100的表面供给水性介质52(工序a)。

[0187]

然后,通过辊层压装置70贴合供给水性介质52后的第1耐热高分子膜100和第2耐热高分子膜102(工序b)。

[0188]

所述贴合(工序b),优选在供给水性介质52后(工序a)迅速实施。优选至少在水性介质52干燥(蒸发)前,完成贴合。

[0189]

然后,通过外观检查装置80检查贴合的第1耐热高分子膜100和第2耐热高分子膜

102的层叠体104的外观(工序x-4)。

[0190]

此外,所述制造方法优选是层叠体卷的制造方法。

[0191]

在上述实施方式中,对将硅烷偶联剂涂布于第1耐热高分子膜的情况进行了说明,但本发明不限于此例,也可以代替将硅烷偶联剂涂布于第1片材(第1耐热高分子膜),而将硅烷偶联剂涂布于第2片材(第2耐热高分子膜)。另外,将硅烷偶联剂涂布于第1片材(第1耐热高分子膜)的同时,也可以将硅烷偶联剂涂布于第2片材(第2耐热高分子膜)。另外,在上述实施方式中,对将硅烷偶联剂涂布于第1耐热高分子膜的情况进行了说明,但本发明也可以不具有将硅烷偶联剂涂布于第1片材(第1耐热高分子膜)工序。这种情况下,例如,使用预先涂布有硅烷偶联剂的第1片材(第1耐热高分子膜)即可。

[0192]

以上,就第3实施方式相关的层叠体的制造方法进行了说明。

[0193]

接着,对上述第1耐热高分子膜、上述第2耐热高分子膜、上述硅烷偶联剂、上述水性介质进行说明。

[0194]

第3实施方式相关的第1耐热高分子膜,以及第2耐热高分子膜可以具有与第1实施方式中说明的耐热高分子膜相同的构成。

[0195]

第1耐热高分子膜和第2耐热高分子膜,可以互为同种类或不同种类的树脂。另外,为同种类的树脂时,可以具有相同或不同的组成。进一步,熔点以及玻璃化转变温度也可以相同或不同。优选为互为同种类以及相同组成的树脂。其中,优选第1耐热高分子膜及第2耐热高分子膜均为具有相同的苯并噁唑结构的芳香族聚酰亚胺膜。

[0196]

上述高分子膜的30℃至300℃之间的平均cte,根据第1实施方式中说明的,优选为-5ppm/℃~ 20ppm/℃、更优选为-3ppm/℃~ 15ppm/℃、进一步优选为-1ppm/℃~ 10ppm/℃。当cte为所述范围,即使供于加热工序,也可以将层叠体和金属部件等一同使用。

[0197]

上述高分子膜优选能够制成宽度至少为90mm以上。另外,薄膜的长度优选为至少10m,对于长度的上限,没有特别限定。高分子膜优选以卷成卷辊状的状态进行供给。通过层叠体制造装置10,由于能够以硅烷偶联剂的至少一部分溶解于水性介质的状态进行贴合,即使耐热高分子膜为大型(宽度至少90mm以上、长度为10m以上),也能使粘接强度均匀。

[0198]

上述硅烷偶联剂物理性或化学性地介在于第1耐热高分子膜以及第2耐热高分子膜之间,具有粘接耐热高分子膜间的作用。上述硅烷偶联剂可以具有与第1实施方式中说明的硅烷偶联剂相同的构成。

[0199]

作为硅烷偶联剂的涂布方法(硅烷偶联剂层的形成方法),能够使用将硅烷偶联剂溶液涂布于第1耐热高分子膜或第2耐热高分子膜的方法或蒸镀法等。硅烷偶联剂的涂布可以使用涂布装置40进行。

[0200]

作为上述水性介质,可以具有与第1实施方式中说明的水性介质相同的构成。

[0201]

该水性介质用于润湿第1耐热高分子膜与第2耐热高分子膜贴合时的相对面,即,用于润湿粘接面。

[0202]

以上,对第3实施方式相关的耐热高分子膜层叠体制造装置,以及耐热高分子膜层叠体的制造方法进行了说明。

[0203]

然后,对本实施方式相关的层叠体进行说明。

[0204]

本实施方式相关的层叠体具有以下的构成。

(1)一种层叠体,依次具有无机基板、含氨基的硅烷偶联剂层、耐热高分子膜,从所述无机基板上以90

°

剥离所述耐热高分子膜后的无机基板侧的剥离面的氮元素成分比为2.5原子%以上3.5原子%以下。(2)根据(1)所述的层叠体,通过90度剥离法从所述层叠体剥离所述耐热高分子膜时的粘接强度为0.05n/cm以上、0.25n/cm以下。(3)根据(1)或(2)所述的层叠体,所述耐热高分子膜为聚酰亚胺膜。(4)根据(1)~(3)中任一项所述的层叠体,其起泡缺陷密度为每1平方米5处以下。(5)根据(1)~(4)中任一项所述的层叠体,所述耐热高分子膜为长方形,面积为0.65平方米以上,长方形的一边至少为700mm以上。

[0205]

本实施方式相关的层叠体,可以使用本实施方式相关的层叠体制造装置(例如,第1实施方式相关的层叠体制造装置、第2实施方式相关的层叠体卷制造装置、第3实施方式相关的耐热高分子膜层叠体制造装置等)进行制造。另外,本实施方式相关的层叠体,可以使用本实施方式相关的层叠体的制造方法(例如,第1实施方式相关的层叠体的制造方法、第2实施方式相关的层叠体卷的制造方法、第3实施方式相关的耐热高分子膜层叠体的制造方法等)进行制造。但是,本实施方式相关的层叠体只要具有所述(1)的构成,即不需要由所述层叠体制造装置制造。

[0206]

本实施方式相关的耐热高分子膜可以具有与第1实施方式中说明的高分子膜相同的构成。

[0207]

本实施方式相关的无机基板可以具有与第1实施方式中说明的无机基板相同的构成。

[0208]

本实施方式相关的硅烷偶联剂物理性或化学性地介在于无机基板和金属的层之间,具有粘接无机基板和高分子膜的作用。所述硅烷偶联剂至少含有具有氨基的偶联剂。氨基通常反应性较高、且在薄膜中存在酰亚胺键或酰胺键时,它们的反应性会更高。本实施方式中,由于所述硅烷偶联剂至少含有具有氨基的偶联剂,无机基板和高分子膜的结合强度易于变强。本实施方式相关的硅烷偶联剂,可以具有与第1实施方式中说明的硅烷偶联剂中的具有氨基的偶联剂相同的构成。

[0209]

从所述无机基板90

°

剥离所述耐热高分子膜后的无机基板侧的剥离面的氮元素成分比为2.5原子%以上、3.5原子%以下。

[0210]

如现有技术中所说明,在用以制造柔性电子设备的耐热高分子膜与主要为玻璃板等无机基板的层叠体中,尤其难以将硅烷偶联剂大面积地、均匀地涂布,其结果是,难以均匀适当地控制耐热高分子膜和无机基板的粘接强度。但是,根据本实施方式,该粘接强度能够控制在0.05n/cm以上、0.25n/cm以下的范围,进一步所述耐热高分子膜和所述无机基板之间不容易产生起泡缺陷,能够实现面积0.8平方米的长方形中,至少一边为1m以上的大面积层叠体,进一步通过使用该层叠体,能够提供大面积的柔性电子设备的制造方法。

[0211]

本实施方式相关的层叠体,通过采用本实施方式相关的层叠体制造装置,以及/或层叠体的制造方法,能够除去无机基板或高分子膜间多余的硅烷偶联剂,硅烷偶联剂的量

被控制为与基板、薄膜的至少任意表面以亲和力配位所需的最低限度的量。基板和高分子膜的粘接力随着时间经过,或者经过高温工序后等发生变化,推测是由于过量存在的、未反应的硅烷偶联剂发生了反应,通过采用本实施方式相关的层叠体制造装置以及/或层叠体的制造方法,能够将像这样多余的未反应物从基板和薄膜的粘接界面排出。

[0212]

通过采用本实施方式相关的层叠体制造装置以及/或层叠体的制造方法,可以得到剥离薄膜后的无机基板表面、以esca观察的n元素为2.5原子%以上3.5原子%以下的层叠体。该n元素能够反映含氨基硅烷偶联剂的存在。

[0213]

进一步该贴合方法中,为了排除过剩的硅烷偶联剂,硅烷偶联剂的缩合异物变得不容易产生,同时粘接面中混有的灰尘等也能被挤出,故粘接界面中粒子异物的量也急剧减少,其结果,由异物为核产生的起泡缺陷(气泡、浮起等)的数量降低了。

[0214]

通过上述构成,即,从所述无机基板90

°

剥离所述耐热高分子膜后的无机基板侧的剥离面的氮元素成分比为2.5原子%以上3.5原子%以下的构成,硅烷偶联剂层具有能够维持充分的粘接强度的厚度,且由于没有多余的硅烷偶联剂,粘接强度不会过强,粘接强度能够在0.05n/cm以上、0.25n/cm以下的范围。这已由实施例证实。对于这点,本发明人推测,在无机基板上堆叠硅烷偶联剂的初期,由于无机基板的表面上存在有较多的oh基,该oh基与硅烷偶联剂层以氢键或通过化学反应等结合,其结果是得到了稳固的硅烷偶联剂层,但随着硅烷偶联剂堆叠的时间变长,结合并不一定更稳固的硅烷偶联剂层易于进入耐热高分子膜中,根据该进入方法及进入时的结合方式,粘接强度发生变化。

[0215]

上述构成中,所述耐热高分子膜和所述无机基板的通过90度剥离法得到的粘接强度优选为0.05n/cm以上、0.25n/cm以下。

[0216]

如果所述90度粘接强度为0.05n/cm以上,能够适当地防止设备形成前或形成中耐热高分子膜从无机基板上剥落。如果所述90度粘接强度为0.25n/cm以下,机械剥离时能够不损坏设备进行剥离。

[0217]

上述构成中,所述耐热高分子膜和所述无机基板之间的气泡优选为每500mm

×

500mm内1个以下。

[0218]

通过使所述气泡为每500mm

×

500mm内1个以下,在耐热高分子膜上制作设备时,能够显著降低由于气泡成长导致的设备损坏的可能性。

[0219]

使用本实施方式相关的层叠体制造装置所得的层叠体,以及/或通过本实施方式相关的层叠体的制造方法所得的层叠体,优选具有以下特性。

[0220]

所述层叠体的耐热高分子膜和无机基板通过90度剥离法得到的初期粘接强度优选为0.05n/cm以上、0.25n/cm以下。另外,起泡缺陷密度为每1平方米优选为5处以下。

[0221]

所述层叠体的所述耐热高分子膜和所述无机基板通过90度剥离法得到的初期粘接强度优选为0.05n/cm以上、更优选为0.09n/cm以上、进一步优选为0.1n/cm以上。另外,所述90度初期粘接强度优选为0.25n/cm以下、更优选为0.2n/cm以下。如果所述90度初期粘接强度为0.05n/cm以上,能够防止设备形成前或形成中耐热高分子膜从无机基板上剥落。另外,如果所述90度初期粘接强度为0.25n/cm以下,设备形成后,容易剥离无机基板和耐热高分子膜。即,如果所述90度初期粘接强度为0.25n/cm以下,设备形成中,无机基板和耐热高分子膜之间的粘接强度即便是有所上升,两者都能容易地剥离。

本说明书中,所述90度初期粘接强度是指,将所述层叠体在大气气氛下、以200℃热处理1小时后的无机基板和耐热高分子膜之间的90度粘接强度。

[0222]

另外,所述层叠体的所述耐热高分子膜和所述无机基板通过90度剥离法的热处理后的粘接强度优选为0.05n/cm以上、更优选为0.09n/cm以上、进一步优选为0.1n/cm以上。另外,所述热处理后的粘接强度优选为0.25n/cm以下、更优选为0.2n/cm以下。本说明书中,所述热处理后的初期粘接强度是指,将所述层叠体在大气气氛下、以200℃热处理1小时后,进一步以450℃热处理1小时后的无机基板和耐热高分子膜之间的90度粘接强度。

[0223]

本说明书中的“粘接强度”是指“初期粘接强度”和“热处理后粘接强度”两者。即,“粘接强度为0.05n/cm以上、0.25n/cm以下”意味着“初期粘接强度为0.05n/cm以上、0.25n/cm以下”,且“热处理后粘接强度为0.05n/cm以上、0.25n/cm以下”。

[0224]

所述初期粘接强度以及所述热处理后粘接强度的测定条件,如下所述。相对于无机基板,将耐热高分子膜以90度的角度剥离。进行5次测定,以平均值为测定值。测定温度

ꢀꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

室温(25℃)剥离速度

ꢀꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

100mm/min气氛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

大气测定样品宽度

ꢀꢀꢀꢀ

;

ꢀꢀ

2.5cm更详细的,根据实施例所述的方法。【实施例】

[0225]

以下,使用本发明所涉及的实施例进行详细说明,但只要不超出本发明的要旨,本发明不限于以下的实施例。

[0226]

另外,实施例、比较例中的各测定值,在没有特别限定时,由以下方法测定。

[0227]

<高分子膜的厚度>使用千分尺(feinpruef公司制、millitron 1245d)进行测定。

[0228]

<高分子膜的拉伸弹性模量、拉伸断裂强度以及拉伸断裂伸长率>从高分子膜的流动方向(md方向)以及宽度方向(td方向)上分别切出100mm

×

10mm的短条状作为试验片。试验片从宽度方向中央部分切出。使用拉伸试验机(岛津制作所制、autograph(r)、设备名ag-5000a),在温度25℃、拉伸速度50mm/分钟、卡盘间距40mm的条件下,分别测定md方向、td方向的拉伸弹性模量、拉伸断裂强度以及拉伸断裂伸长率。

[0229]

<线性膨胀系数(cte)>在高分子膜的流动方向(md方向)以及宽度方向(td方向)上,测定下述条件下的伸缩率,以30℃~45℃、45℃~60℃那样以15℃的间隔测定伸缩率/温度,该测定进行至300℃为止,算出全部测定值的平均值作为cte。设备名

ꢀꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

mac science公司制tma4000s样品长度

ꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

20mm样品宽度

ꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

2mm升温开始温度

ꢀꢀ

;

ꢀꢀ

25℃升温结束温度

ꢀꢀ

;

ꢀꢀ

400℃

升温速度

ꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

5℃/min气氛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

氩气

[0230]

<粘接强度的测定>通过以下的方法,从层叠体制作所得的层叠体求得基于90度剥离法的高分子膜的粘接强度。对无机基板以90度的角度剥离薄膜。测定装置

ꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

岛津制造所公司制autograph ag-is测定温度

ꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

室温(25℃)剥离速度

ꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

100mm/min气氛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

;

ꢀꢀ

大气测定样品宽度

ꢀꢀꢀ

;

ꢀꢀ

2.5cm此外,测定是对层叠体的中央部分和四个角中的总计5点进行测定,求得其平均值。

[0231]

此外,测定是在得到层叠体之后立即(200℃热处理1小时后)和对层叠体在450℃进行1小时热处理后(200℃热处理1小时后、进一步450℃热处理1小时后)进行,将前者作为初期粘接强度、后者作为热处理后粘接强度。

[0232]

<起泡缺陷的计算>本实施例中将长径为300μm以上的作为起泡进行计算。起泡也被称为浮起缺陷或气泡缺陷,薄膜未粘接在基板上以气泡状浮起之处,大多是由于夹杂了相对硬的异物在薄膜上撑起帐篷状而产生的。本实施例中,将焦点对准无机基板和高分子膜的粘接面,将层叠体放大观察,至少对以下试样计量长径300μm以上的起泡个数,并换算成每1平方米的个数。g2(370mm

×

470mm)尺寸层叠体,4片g4.5(730mm

×

920mm)尺寸层叠体,2片g5(1100mm

×

1250mm)尺寸层叠体,1片

[0233]

<氮元素成分比>对从层叠体上以90

°

剥离的高分子膜的剥离面50mm

×

50mm的范围以esca进行分析,评价无机基板的剥离面上存在的氮元素的比例。装置使用k-alpha

(thermo fisher scientific公司制)。测定条件如下所述。此外,解析时,以shirley法除去背景。另外,表面组成比采用3处以上测定结果的平均值。

·

测定条件激发x线:单色化al kα线x线输出:12kv、6ma光电子逃逸角度:90

°

光斑尺寸(spot size):路径能量(path energy):50ev阶差(step):0.1ev

[0234]

〔聚酰胺酸溶液a的调制〕对具有氮导入管、温度计、搅拌棒的反应容器内进行氮气置换后,向所述反应容器

内加入223质量份5-氨基-2-(对氨基苯基)苯并噁唑(dambo)和4416质量份n,n-二甲基乙酰胺直至完全溶解。然后,加入217质量份均苯四酸二酐(pmda)的同时,加入胶体二氧化硅(平均粒径:0.08μm)分散于二甲基乙酰胺中的snowtex(dmac-st30、日产化学工业制),直至胶体二氧化硅相对于聚酰胺酸溶液a中的聚合物固体总量为0.7质量%,在25℃的反应温度下搅拌24小时,得到褐色的粘稠状聚酰胺酸溶液a。

[0235]

〔聚酰亚胺膜的制作例1〕将聚酰胺酸溶液a使用模具涂布机,涂布在经镜面加工的不锈钢制的环形连续带上(涂布宽度1240mm),在90~115℃下干燥10分钟。干燥后将具有自支持性的聚酰胺酸膜从支撑体上剥离、切除两端得到生膜。将所得生膜通过针拉幅机输送,使最终针片间距为1140mm,实施第1阶段在170℃下2分钟、第2段在230℃下2分钟、第3段在465℃下6分钟的热处理,使之进行酰亚胺化反应。然后,2分钟冷却至室温,将薄膜的两端部的平面性较差的部分以分切机切下,卷成卷辊状,得到如表1所示的聚酰亚胺膜1。

[0236]

〔聚酰亚胺膜的制作例2〕除了变更模具涂布机的间隙使制成的聚酰亚胺膜厚为38μm以外,以相同操作,得到表1所示的聚酰亚胺膜2。

[0237]

〔聚酰亚胺膜3〕将宇部兴产制的厚度25μm的聚酰亚胺膜upilex25s(注册商标)用作聚酰亚胺膜3。

[0238]

<层叠体的制作>(实施例1)首先,将制造例2所得的聚酰亚胺膜1以370mm

×

500mm的宽度切出。然后,作为薄膜表面处理,使用uv/o3照射器(lan technical制的skr1102n-03),进行3分钟的uv/o3照射。此时uv/o3灯与薄膜的距离为30mm。

[0239]

使用如图4的示意图所示的装置,在g2尺寸(370mm

×

470mm、厚度0.7mm的玻璃基板:日本电器硝子公司制oa10g)中将含有氨基的硅烷偶联剂以气相进行涂布。玻璃基板使用以纯水清洗、干燥后以uv/o3照射器(lan technical制skr1102n-03)照射1分钟的干洗后之物。将玻璃基板静置于装置的腔室内,在容量为1l的化学品罐中,加入130g 3-氨基丙基三甲氧基硅烷(信越化学工业公司制、kbm-903),对其外侧用水浴加热至42℃,将产生的硅烷偶联剂蒸气与洁净空气一同,以气体流量22l/min导入腔室中,将玻璃基板暴露在硅烷偶联剂蒸气中。此时,基板温度为21℃,洁净空气的温度为23℃,湿度为1.2%rh。由于排气连接至带负压的排气口,通过差压表确认腔室内为10pa左右的负压。

[0240]

由此将涂布有含氨基硅烷偶联剂的玻璃基板设置在装有硅胶辊的辊层压机上,首先用滴液管在硅烷偶联剂涂布面上滴下100ml纯水作为水性介质,使其扩散到整个基板上,润湿基板。

[0241]

然后,将聚酰亚胺膜的表面处理面与玻璃基板的硅烷偶联剂涂布面、即以纯水润湿的面面对面相对重叠,从玻璃基板一侧的一边起依次用旋转辊,一边挤出聚酰亚胺膜和玻璃基板间的纯水一边加压,层压玻璃基板和聚酰亚胺膜得到临时层叠体。使用的层压机

为mck公司制的有效辊宽度1350mm的层压机,层压条件为:空气源压力:0.5mpa、层压速度:50mm/秒、压辊温度:22℃、环境温度22度、湿度55%rh。将所得临时层叠体,在洁净烘箱中200℃加热处理10分钟,得到本发明中的层叠体。对4片玻璃基板实施相同的操作。所得层叠体的评价结果如表2所示。

[0242]

(实施例2~20、比较例1~4)以下同样根据表2~表5中所示的条件制作层叠体,评价层叠体的特性。将结果示于表2~表5。另外,表中的简称,具有以下的意味。薄膜1:由聚酰亚胺膜的制作例1所得的聚酰亚胺膜薄膜2:由聚酰亚胺膜的制作例2所得的聚酰亚胺膜薄膜1:宇部兴产公司制聚酰亚胺膜upilex25s(注册商标)玻璃:日本电气硝子公司制oa10g无机基板尺寸(玻璃尺寸)g2尺寸(370mm

×

470mm)g4.5尺寸(730mm

×

920mm)g5尺寸(1100mm

×

1250mm)水性介质纯水:超纯水纯水 meoh:纯水99/甲醇1(质量比)纯水 etoh:纯水99/乙醇1(质量比)

[0243]

【表1】

[0244]

【表2】

[0245]

【表3】

[0246]

【表4】

[0247]

【表5】

[0248]

<应用实施例>使用实施例15中所得的层叠体,通过以下工序,在聚酰亚胺膜上使用真空蒸镀法形成钨膜(膜厚75nm),进一步在不接触大气下,层叠形成作为绝缘膜的氧化硅膜(膜厚150nm)。然后,以等离子cvd法,形成作为基底绝缘膜的氮氧化硅膜(膜厚100nm),进一步在不接触大气下,层叠形成非晶硅膜(膜厚54nm)。

[0249]

然后,除去非晶硅膜的氢元素,促进结晶化,在500℃下热处理40分钟以形成多晶硅膜。使用所得的多晶硅膜,制成tft元件。首先,将多晶硅薄膜进行图案化(patterning)而形成规定形状的硅区域,适宜地进行栅极绝缘膜的形成、栅电极(gate electrode)的形成、对活性区域进行掺杂而形成源极(source)区域或者漏极(drain)区域、层间绝缘膜的形成、源极以及漏极的形成、活性化处理,制作出使用了多晶硅的p沟(channel)tft的阵列。沿着tft阵列外周的0.5mm左右内侧利用uv-yag激光器将高分子膜部烧断,使用薄的剃刀上的刀刃从切缝的端部以捞起的方式进行剥离,获得柔性a3尺寸的tft阵列。此时的剥离角度为3度。可以用极小力进行剥离,可在不会对tft造成损坏的状态下剥离。将所得的柔性tft阵列即使缠绕于的圆棒也未发现性能劣化,维持了良好的特性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。