一种gan产品上esd现场管控方法

技术领域

1.本发明涉及针对gan产品esd管控流程优化技术领域,特别涉及一种gan产品上esd现场管控方法。

背景技术:

2.目前,在现有技术中,gan产品对静电的承受耐压值一般不超过250v,gan产品在切割分离过程中,使用uv膜都是不防静电的,通常在剥离过程中会产生几千伏的静电,从而对我们gan产品造成不同程度的静电损伤,这类静电损伤在产品生产初期,较难在可靠性、日常首巡检过程中被发现,在终端客户使用过程中,才会陆续被发现,最终给公司、客户造成不可弥补的经济损失;

3.为此,本发明提出了一种gan产品上esd现场管控方法,是针对gan产品的esd管控流程优化,并能提升gan产品量产良率的esd管控优化流程。

技术实现要素:

4.本发明提供一种gan产品上esd现场管控方法,用以实现在gan产品与uv膜分离过程中,有效控制uv膜产生的静电对gan产品产生冲击,进而提升gan产品量产良率。

5.本发明提供了一种gan产品上esd现场管控方法,包括:

6.步骤1:获取基于切割分离旧流程下gan产品与uv膜分离过程中对所述gan产品所产生的第一静电影响;

7.步骤2:基于所述第一静电影响,重新设计所述gan产品与所述uv膜的分离环境,并优化所述切割分离旧流程;

8.步骤3:获取基于优化后得到的切割分离新流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第二静电影响,并基于所述第二静电影响,对esd现场管控作业进行评估。

9.在一种可能实现的方式中,步骤1中,获取基于切割分离旧流程下gan产品与uv膜分离过程中对所述gan产品所产生的第一静电影响,包括:

10.步骤1.1:测量基于所述切割分离旧流程下所述gan产品与所述uv膜分离过程中所产生的摩擦电压;

11.步骤1.2:确认所述摩擦电压是否达到所述gan产品的可承受摩擦电压最大值,若未达到,判定当前摩擦对于所述gan产品安全;

12.若达到,获取所述摩擦电压基于所述可承受摩擦电压最大值的超出电压值;

13.步骤1.3:将所述超出电压值与静电影响衡量标准进行对照,确定基于切割分离旧流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第一静电影响。

14.在一种可能实现的方式中,步骤2中,基于所述第一静电影响,重新设计所述gan产品与所述uv膜的分离环境,包括:

15.步骤2.1:基于所述第一静电影响,确定当前产生的静电对每个gan产品的损坏程

度;

16.步骤2.2:基于所述损坏程度,统计当前所有gan产品的损坏率;

17.步骤2.3:当所述损坏率达到预设损坏率时,判定所述gan产品与所述uv膜不适宜在当前分离环境中进行分离,并重新设计所述gan产品与所述uv膜的分离环境。

18.在一种可能实现的方式中,步骤2中,优化所述切割分离旧流程,包括:

19.步骤2.4:获取所述切割分离旧流程中每一操作步骤存在的风险点;

20.步骤2.5:获取所述风险点在所有步骤中的布局情况;

21.步骤2.6:基于所述布局情况,确定存在有风险点的异常步骤;

22.步骤2.7:根据所述异常步骤所存在风险点的严重程度,对所述异常步骤进行优化。

23.在一种可能实现的方式中,步骤2.4中,获取所述切割分离旧流程中每一操作步骤存在的风险点,包括:

24.在执行所述切割分离旧流程的过程中,获取所述gan产品基于每一操作步骤的状态变化信息,当所述状态变化信息中的第一变化信息满足预设条件时,获取与所述第一变化信息对应的第一操作步骤在执行过程中的监控视频,并基于所述监控视频,确定所述第一操作步骤对应的操作特征;

25.调取所述切割分离旧流程对应的历史风险记录表,并将所述第一变化信息以及所述操作特征在所述历史风险记录表中进行对照,确定所述第一操作步骤存在的风险点。

26.在一种可能实现的方式中,步骤2.7中,根据所述异常步骤所存在风险点的严重程度,对所述异常步骤进行优化,包括:

27.获取所述gan产品在执行所述异常步骤的过程中的状态转变过程,并获取所述状态转变过程中出现的所有异常状态;

28.获取所有异常状态中每一状态的异常程度以及对应异常程度的持续时长,确定所述异常步骤所存在风险点的严重程度;

29.制定与所述严重程度对应的优化方案,并基于所述优化方案,完成对所述异常步骤的优化任务。

30.在一种可能实现的方式中,在对所述异常步骤进行优化之后,对优化质量进行评估,包括:

31.获取所述切割分离旧流程中已优化的异常步骤对应的第一数量以及所有异常步骤对应的第二数量;

32.基于所述第一数量以及所述第二数量,初步确定所述异常步骤对应的优化率;

33.当所述优化率大于或等于预设优化率时,获取所有已优化异常步骤对应的步骤顺序,并按照所述步骤顺序对所有已优化异常步骤的执行过程进行实时监测,获取已优化的每一异常步骤中每一操作动作的行为特征信息以及相邻操作动作之间的第一转换特征信息;

34.同时,获取已优化的相邻异常步骤对应操作动作的第二转换特征信息;

35.根据优化标准遍历所述行为特征信息、第一转换特征信息以及所述第二转换特征信息,确定已优化异常步骤对应操作动作的规范性;

36.分别检测基于优化前后的异常步骤下,所述gan产品与所述uv膜分离所产生的第

一静电量以及第二静电量,并基于所述第一静电量以及所述第二静电量,确定中和静电量;

37.检测所述gan产品在执行优化前的异常步骤的过程中的第一特征变化参数,并获取所述第一特征变化参数在预设时间内的第一变化集合;

38.检测所述gan产品在执行优化后的异常步骤的过程中的第二特征变化参数,并获取所述第二特征变化参数在相同预设时间内的第二变化集合;

39.确定所述第一特征变化参数与所述第二特征变化参数中的相同参数,并分别基于所述第一变化集合与所述第二变化集合提取与所述相同参数对应的变化集合,并确定对应的第一集合差异;

40.获取所述第二特征变化参数基于所述第一特征变化参数的差异参数,并提取与所述差异参数对应的第二集合差异;

41.基于所述第一集合差异以及所述第二集合差异,确定所述gan产品对于优化后的异常步骤的适应性;

42.分别将所述规范性、中和静电量以及所述适应性作为评估指标,对异常步骤的优化质量进行评估,并将评估结果在移动终端进行显示;

43.当所述优化率小于预设优化率时,判定对所述异常步骤的当前优化工作无效,重新制定与所述异常步骤对应的优化方案,并基于所述优化方案,继续对所述异常步骤进行优化。

44.在一种可能实现的方式中,步骤3中,获取基于优化后得到的切割分离新流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第二静电影响,包括:

45.测量基于所述切割分离新流程下所有gan产品中的每一gan产品与对应的uv膜分离过程中所产生的静电电压;

46.获取所述每一gan产品基于所述静电电压下对应的性能特征与形态特征;

47.获取所述形态特征为所述性能特征带来的第一影响,同时,获取所述形态特征为所述每一gan产品带来的第二影响;

48.分别获取所述性能特征、形态特征对所述每一gan产品的重要性,并将所述重要性作为第一影响权重值、第二影响权重值;

49.获取所述形态特征对所述性能特征的第三影响权重值;

50.基于所述第一影响、第一影响权重值、第三影响权重值、第二影响以及所述第二影响权重值,确定基于所述切割分离新流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第二静电影响。

51.在一种可能实现的方式中,步骤3中,基于所述第二静电影响,对esd现场管控作业进行评估,包括:

52.获取所述第二静电影响对应的目标影响对象以及每一目标影响对象对应的影响程度;

53.判断所述影响程度是否达到预设影响程度,若达到,获取所述目标影响对象基于所述gan产品的所有可评价指标以及每一可评价指标对应的评价分数,并基于每一可评价指标在所有评价指标中的权重值以及对应的评价分数,确定所述目标影响对象的综合评价分数,基于所述综合评价分数确定所述目标影响对象对于所述gan产品的重要性;

54.调取基于所述切割分离新流程下所述gan产品与所述uv膜分离过程中对应的监控

视频,同时,获取与所述切割分离新流程对应的分离环境相匹配的验证模型;

55.对所述重要性进行第一优先级排序,并基于第一优先级排序结果初步确定所述目标影响对象的第一验证顺序,当存在多个目标影响对象的排序号码相同的情况时,分别获取所述多个目标影响对象与所述验证模型的初始位置之间的直线间隔距离,按照直线间隔距离大小进行第二优先级排序;

56.当存在直线间隔距离大小相同的情况时,将对应的直线间隔距离作为半径,将所述初始位置作为中心位置,构建待验证轨迹,并将所述待验证轨迹上的预设位置作为起始位置,并基于所述起始位置沿着顺时针方向确定位于所述待验证轨迹上的所有目标影响对象,并对所有目标影响对象进行第三优先级排序;

57.基于第二优先级排序结果以及第三优先级排序结果,更新所述第一验证顺序,得到第二验证顺序;

58.在所述监控视频中,控制所述验证模型按照第二验证顺序依次对所有目标影响对象中的每一目标影响对象在所述切割分离新流程下的每一操作步骤进行验证,并将验证结果作为第一评估指标;

59.获取基于所述切割分离新流程下所述gan产品与所述uv膜分离过程中的实际静电量,并确定所述实际静电量对应的安全性,将所述安全性作为第二评估指标;

60.检测经切割分离处理后所述gan产品在工作过程中所出现的异常次数,并将所述异常次数作为第三评估指标;

61.基于所述第一评估指标、第二评估指标、所述第三评估指标以及各自对应的权重值,确定所述esd现场管控作业的评估结果。

62.在一种可能实现的方式中,在对esd现场管控作业进行评估之后,还包括:当esd现场管控作业的评估结果不合格时,确认基于所述切割分离新流程下,在所述gan产品与所述uv膜分离过程中所产生的静电对所述gan产品的冲击程度是否达到预设程度时,若达到,对所述冲击程度对应的冲击原因进行检测,并提醒基于检测到的冲击原因进行相应修正处理。

63.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

64.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

65.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

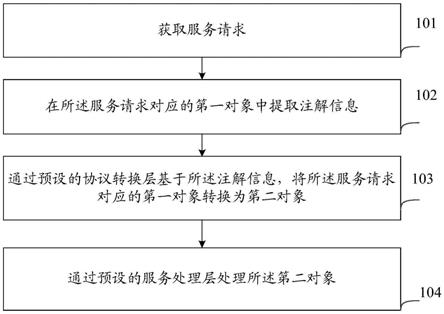

66.图1为本发明实施例中一种gan产品上esd现场管控方法的总流程图;

67.图2为本发明实施例中获取第一静电影响的流程图;

68.图3为本发明实施例中重新设计分离环境的流程图。

具体实施方式

69.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实

施例仅用于说明和解释本发明,并不用于限定本发明。

70.gan产品切割分离旧流程:

71.一、贴uv膜(1.将产品固定在贴膜机的固定卡槽内;2.固定钢圈;3.贴uv膜),不存在风险点;

72.二、切割分离(1.将贴好uv膜的产品放入切割设备;2.取出切掉的框架边缘,继续生产),不存在风险点;

73.三、清洗:将切割好的产品取出放入清洗机,不存在风险点;

74.四、解uv:将清洗好的产品取出,放入解胶机解uv膜,不存在风险点;

75.五、挑不良品:用工具将打叉的产品挑起,然后用镊子夹掉,其中,存在的风险点为:挑不良品时工具剐蹭到旁边好的产品;

76.六、正常剥离:将挑掉不良品的产品放在离子风扇下,用刮片将产品和uv膜分离,其中,存在的风险点为:在正常剥离过程中,测量摩擦电压超过100v,对产品存在静电烧伤风险;

77.七、烘烤(125℃9h):将切割分离后的产品放入烤箱烘烤,不存在风险点。

78.gan产品切割分离新流程:

79.一、贴uv膜(1.将产品固定在贴膜机的固定卡槽内;2.固定钢圈;3.贴uv膜);

80.二、切割分离(1.将贴好uv膜的产品放入切割设备;2.取出切掉的框架边缘,继续生产);

81.三、清洗:将切割好的产品取出放入清洗机;

82.四、解uv:将清洗好的产品取出,放入解胶机解uv膜;

83.五、挑不良品:用工具将打叉的产品从侧面挑起,然后用镊子夹掉;

84.六、水下剥离(1.将提篮放入水槽中;2.将挑掉不良品的产品放入提篮中,用刮片将产品从uv膜上分离;3.取出提篮,放入货架将产品晾至不滴水状态;4.水下剥离后产品不滴水后,转移到“待酒精清洗放置处”);

85.七、酒精清洗(酒精每班更换)(1.物料员将待酒精清洗处的产品取出放入装酒精的框子里面清洗;2.酒精清洗后,将产品取出放在“已酒精清洗”放置区晾干);

86.八、烘烤(125℃9h):物料员将已酒精清洗区域的产品放入烤箱烘烤。

87.gan产品切割分离新流程与gan产品切割分离旧流程的不同之处在于:前者将后者中挑不良品这一操作步骤进行了调整,将正常剥离这一操作步骤进行了替换。

88.实施例1:

89.本发明实施例提供了一种gan产品上esd现场管控方法,如图1所示,包括:

90.步骤1:获取基于切割分离旧流程下gan产品与uv膜分离过程中对所述gan产品所产生的第一静电影响;

91.步骤2:基于所述第一静电影响,重新设计所述gan产品与所述uv膜的分离环境,并优化所述切割分离旧流程;

92.步骤3:获取基于优化后得到的切割分离新流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第二静电影响,并基于所述第二静电影响,对esd现场管控作业进行评估。

93.该实施例中,gan是研制微电子器件、光电子器件的新型半导体材料,所以gan产品

为基于新型半导体材料制成的相关产品。

94.该实施例中,esd是指20世纪中期以来形成的以研究静电的产生、危害及静电防护等的学科,因此,国际上习惯将用于静电防护的器材统称为esd,中文名称为静电阻抗器。

95.该实施例中,重新设计分离环境是指将在离子风扇下剥离转变为在水下剥离。

96.该实施例中,优化切割分离旧流程是指将切割分离旧流程中的正常剥离流程调整为水下剥离,并将相关的操作步骤进行相应调整,并在水下剥离后进行酒精清洗。

97.上述技术方案的有益效果:通过对切割分离旧流程进行优化,让静电在产生的同时得到较好的中和,使产品在切割分离过程中所产生的静电对gan产品影响降到最小,进而提升gan产品量产良率。

98.实施例2:

99.基于实施例1的基础上,本发明实施例提供一种gan产品上esd现场管控方法,如图2所示,步骤1中,获取基于切割分离旧流程下gan产品与uv膜分离过程中对所述gan产品所产生的第一静电影响,包括:

100.步骤1.1:测量基于所述切割分离旧流程下所述gan产品与所述uv膜分离过程中所产生的摩擦电压;

101.步骤1.2:确认所述摩擦电压是否达到所述gan产品的可承受摩擦电压最大值,若未达到,判定当前摩擦对于所述gan产品安全;

102.若达到,获取所述摩擦电压基于所述可承受摩擦电压最大值的超出电压值;

103.步骤1.3:将所述超出电压值与静电影响衡量标准进行对照,确定基于切割分离旧流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第一静电影响。

104.该实施例中,静电影响衡量标准是指超出电压值处于第一范围时,对应第一静电影响;超出电压值处于第二范围时,对应第二静电影响;超出电压值处于第三范围时,对应第三静电影响,其中,从第一范围、第二范围到第三范围,其中的超出电压值逐渐增大,第一静电影响《第二静电影响《第三静电影响。

105.上述技术方案的有益效果为:根据摩擦电压的大小判断,间接了解gan产品与uv膜分离过程中所产生的静电大小,根据获取的静电影响,切实了解基于切割分离旧流程下gan产品与uv膜分离过程中所产生静电为gan产品带来的冲击,同时,了解切割分离旧流程中的不足之处,以便后续进行改进。

106.实施例3:

107.基于实施例1的基础上,本发明实施例提供一种gan产品上esd现场管控方法,如图3所示,步骤2中,基于所述第一静电影响,重新设计所述gan产品与所述uv膜的分离环境,包括:

108.步骤2.1:基于所述第一静电影响,确定当前产生的静电对每个gan产品的损坏程度;

109.步骤2.2:基于所述损坏程度,统计当前所有gan产品的损坏率;

110.步骤2.3:当所述损坏率达到预设损坏率时,判定所述gan产品与所述uv膜不适宜在当前分离环境中进行分离,并重新设计所述gan产品与所述uv膜的分离环境。

111.该实施例中,损坏程度是指gan产品的损坏严重程度,例如:不严重、一般严重、非常严重。

112.该实施例中,损坏率是指损坏的gan产品数量与gan产品总数量之间的比值。

113.该实施例中,重新设计gan产品与uv膜的分离环境是指替换切割分离旧流程中正常剥离阶段的所有操作信息。

114.上述技术方案的有益效果为:根据对gan产品损坏率的大小判断,了解到基于切割分离旧流程对gan产品所造成的影响,根据所处的流程阶段,查找其中的问题阶段,并进行调整,确保对gan产品产生的影响降到最低。

115.实施例4:

116.基于实施例1的基础上,本发明实施例提供一种gan产品上esd现场管控方法,步骤2中,优化所述切割分离旧流程,包括:

117.步骤2.4:获取所述切割分离旧流程中每一操作步骤存在的风险点;

118.步骤2.5:获取所述风险点在所有步骤中的布局情况;

119.步骤2.6:基于所述布局情况,确定存在有风险点的异常步骤;

120.步骤2.7:根据所述异常步骤所存在风险点的严重程度,对所述异常步骤进行优化。

121.该实施例中,风险点是指每一操作步骤中存在的可能对gan产品造成静电影响的因素。

122.该实施例中,布局情况是指在所有操作步骤中存在有相同风险点的操作步骤情况。

123.该实施例中,严重程度是指异常步骤对应风险点对gan产品所造成静电影响程度,例如:一般严重、非常严重。

124.该实施例中,对异常步骤进行优化是指调整异常步骤直至对gan产品的影响达到最小。

125.上述技术方案的有益效果为:根据对风险点以及对应布局情况的获取,了解每一操作步骤所存在的不足之处,根据风险点的严重程度进行对应调整,使得在剥离的过程中,及时将静电进行中和,使得对gan产品带来的影响降到最低。

126.实施例5:

127.基于实施例4的基础上,本发明实施例提供一种gan产品上esd现场管控方法,步骤2.4中,获取所述切割分离旧流程中每一操作步骤存在的风险点,包括:

128.在执行所述切割分离旧流程的过程中,获取所述gan产品基于每一操作步骤的状态变化信息,当所述状态变化信息中的第一变化信息满足预设条件时,获取与所述第一变化信息对应的第一操作步骤在执行过程中的监控视频,并基于所述监控视频,确定所述第一操作步骤对应的操作特征;

129.调取所述切割分离旧流程对应的历史风险记录表,并将所述第一变化信息以及所述操作特征在所述历史风险记录表中进行对照,确定所述第一操作步骤存在的风险点。

130.该实施例中,状态变化信息是指gan产品基于每一操作步骤由一种状态转变为另一种状态对应的信息,例如:由正常状态转变为损坏状态,或由正常状态转变为故障状态。

131.该实施例中,预设条件是指第一变化信息为由正常状态转变为异常状态对应的信息,其中,异常状态为损坏状态或故障状态。

132.该实施例中,操作特征是指操作行为特征,包括:操作摆动幅度、操作速度等。

133.该实施例中,历史风险记录表是指记载有在切割分离旧流程中gan产品所能遇到的所有问题以及每一操作步骤所存在的风险点的记录表。

134.上述技术方案的有益效果为:根据对gan产品自身以及操作特征的分析,来确定每一操作步骤中所存在风险点,为后续对切割分离旧流程进行优化奠定了基础,也便于预测为gan产品所带来的静电影响。

135.实施例6:

136.基于实施例4的基础上,本发明实施例提供一种gan产品上esd现场管控方法,步骤2.7中,根据所述异常步骤所存在风险点的严重程度,对所述异常步骤进行优化,包括:

137.获取所述gan产品在执行所述异常步骤的过程中的状态转变过程,并获取所述状态转变过程中出现的所有异常状态;

138.获取所有异常状态中每一状态的异常程度以及对应异常程度的持续时长,确定所述异常步骤所存在风险点的严重程度;

139.制定与所述严重程度对应的优化方案,并基于所述优化方案,完成对所述异常步骤的优化任务。

140.该实施例中,状态转变过程是指由一种状态转变为另一种状态的过程,例如:由正常状态转变为损坏状态或故障状态的过程。

141.该实施例中,异常状态是指损坏状态、故障状态等状态。

142.该实剥离过施例中,优化方案是指将分离环境进行更换,制作专有制具,基于新的分离环境进行剥离,其中,新的分离环境为水,专有制具有:提篮、水槽、装酒精的框子。

143.上述技术方案的有益效果为:根据风险点的严重程度,来制定对应的优化方案,既精准又直接,经过对异常步骤的优化,为gan产品与uv膜分离创造一种全新的环境,让静电在产生的同时得到较好的中和,使产品在切割分离过程中所产生的静电对gan产品影响降到最小。

144.实施例7:

145.基于实施例4的基础上,本发明实施例提供了一种gan产品上esd现场管控方法,在对所述异常步骤进行优化之后,对优化质量进行评估,包括:

146.获取所述切割分离旧流程中已优化的异常步骤对应的第一数量以及所有异常步骤对应的第二数量;

147.基于所述第一数量以及所述第二数量,初步确定所述异常步骤对应的优化率;

148.当所述优化率大于或等于预设优化率时,获取所有已优化异常步骤对应的步骤顺序,并按照所述步骤顺序对所有已优化异常步骤的执行过程进行实时监测,获取已优化的每一异常步骤中每一操作动作的行为特征信息以及相邻操作动作之间的第一转换特征信息;

149.同时,获取已优化的相邻异常步骤对应操作动作的第二转换特征信息;

150.根据优化标准遍历所述行为特征信息、第一转换特征信息以及所述第二转换特征信息,确定已优化异常步骤对应操作动作的规范性;

151.分别检测基于优化前后的异常步骤下,所述gan产品与所述uv膜分离所产生的第一静电量以及第二静电量,并基于所述第一静电量以及所述第二静电量,确定中和静电量;

152.检测所述gan产品在执行优化前的异常步骤的过程中的第一特征变化参数,并获

取所述第一特征变化参数在预设时间内的第一变化集合;

153.检测所述gan产品在执行优化后的异常步骤的过程中的第二特征变化参数,并获取所述第二特征变化参数在相同预设时间内的第二变化集合;

154.确定所述第一特征变化参数与所述第二特征变化参数中的相同参数,并分别基于所述第一变化集合与所述第二变化集合提取与所述相同参数对应的变化集合,并确定对应的第一集合差异;

155.获取所述第二特征变化参数基于所述第一特征变化参数的差异参数,并提取与所述差异参数对应的第二集合差异;

156.基于所述第一集合差异以及所述第二集合差异,确定所述gan产品对于优化后的异常步骤的适应性;

157.分别将所述规范性、中和静电量以及所述适应性作为评估指标,对异常步骤的优化质量进行评估,并将评估结果在移动终端进行显示;

158.当所述优化率小于预设优化率时,判定对所述异常步骤的当前优化工作无效,重新制定与所述异常步骤对应的优化方案,并基于所述优化方案,继续对所述异常步骤进行优化。

159.该实施例中,优化率是指根据第一数量与第二数量之间的比值确定的。

160.该实施例中,行为特征信息是指在执行任意一个异常步骤时对应的操作动作幅度、方向等。

161.该实施例中,第一转换特征信息是指在执行任意一个异常步骤时,从一个操作动作向另一个操作动作过渡时对应的方向转变信息、操作姿势转变信息、操作动作幅度转变信息等。

162.该实施例中,第二转换特征信息是指已优化的相邻异常步骤对应操作动作的摆动幅度转变信息、摆动方向转变信息等。

163.该实施例中,规范性是指根据已优化的每一异常步骤中每一操作动作的行为特征信息与优化标准要求的行为特征信息之间的第一差异、相邻操作动作之间的第一转换特征信息与优化标准要求的转换特征信息之间的第二差异、已优化的相邻异常步骤对应操作动作的第二转换特征信息与优化标准要求的转换特征信息之间的第三差异共同决定的,当第一差异、第二差异以及第三差异均趋于0时,则说明已优化异常步骤对应操作动作的规范性很强。

164.该实施例中,中和静电量是指根据第二静电量与第一静电量之间的差值确定的。

165.该实施例中,第一特征变化参数可以为击穿电压、功率等。

166.该实施例中,第一变化集合是指根据第一特征变化参数中的每个参数在预设时间内的变化曲线构成的,其中的变化曲线是以每个参数值作为纵坐标,以时间作为横坐标构成的。

167.该实施例中,第二特征变化参数可以为击穿电压、功率、实际电流等。

168.该实施例中,第二变化集合是指根据第二特征变化参数中的每个参数在预设时间内的变化曲线构成的。

169.该实施例中,第一集合差异是指相同参数在第一变化集合中对应的变化曲线与在第二变化集合中对应的变化曲线之间的差异,即由相同时间点对应的参数值的大小差值确

定的。

170.该实施例中,差异参数是指第一特征变化参数中拥有比第二特征变化参数多的参数,或第二特征变化参数中拥有比第一特征变化参数多的参数。

171.该实施例中,第二集合差异是指根据每一差异参数在预设时间内的变化曲线构成的。

172.该实施例中,适应性是指根据相同参数在优化前后的预设时间内的变化情况,以及异常参数在优化前后的预设时间内的变化情况共同确定的,例如:相同参数在优化后比在优化前的变化幅度有所减小,且控制在标准幅度附近,经优化后减少了一种参数的变化情况,说明对于该种参数有所改善,此时,则判定gan产品对于优化后的异常步骤的适应性很强。

173.该实施例中,对异常步骤的优化质量进行评估的公式如下:

[0174][0175]

其中,b表示对异常步骤的优化质量评估值;τ表示评估系数,其的取值范围为(0.12,0.35);θ1表示已优化异常步骤对应操作动作的规范值在评估优化质量的所有影响因素中的权重值;μ表示已优化异常步骤对应操作动作的规范值;θ2表示中和静电量在评估优化质量的所有影响因素中的权重值;ε表示中和静电量;θ3表示gan产品对于优化后的异常步骤的适应值在评估优化质量的所有影响因素中的权重值;γ表示gan产品对于优化后的异常步骤的适应值,其中,θ1 θ2 θ3=1。

[0176]

该实施例中,当τ=0.2,θ1=0.3,μ=70,θ2=0.2,ε=80,θ3=0.5,γ=85时,b=79.5,若优化标准对应的优化质量评估值达到50即合格,则说明本次对异常步骤的优化工作合格。

[0177]

上述技术方案的有益效果为:通过数量统计,初步确定优化率,以便初步了解优化情况,通过对优化后的操作过程进行监测,了解操作动作的规范性,通过优化前后的静电量情况,来了解对静电的中和情况,以及根据优化前后gan产品自身参数的变化情况,来了解对gan产品对于优化后的异常步骤的适应性,从操作动作、静电量情况、自身参数变化三方面进行评估,使得优化质量评估结果更加的准确,以便在优化质量不合格时及时进行修正,降低对gan产品的影响。

[0178]

实施例8:

[0179]

基于实施例1的基础上,本发明实施例提供一种gan产品上esd现场管控方法,步骤3中,获取基于优化后得到的切割分离新流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第二静电影响,包括:

[0180]

测量基于所述切割分离新流程下所有gan产品中的每一gan产品与对应的uv膜分离过程中所产生的静电电压;

[0181]

获取所述每一gan产品基于所述静电电压下对应的性能特征与形态特征;

[0182]

获取所述形态特征为所述性能特征带来的第一影响,同时,获取所述形态特征为所述每一gan产品带来的第二影响;

[0183]

分别获取所述性能特征、形态特征对所述每一gan产品的重要性,并将所述重要性作为第一影响权重值、第二影响权重值;

[0184]

获取所述形态特征对所述性能特征的第三影响权重值;

[0185]

基于所述第一影响、第一影响权重值、第三影响权重值、第二影响以及所述第二影响权重值,确定基于所述切割分离新流程下所述gan产品与所述uv膜分离过程中对所述gan产品产生的第二静电影响。

[0186]

该实施例中,性能特征是指每一gan产品基于静电电压下的性能好坏。

[0187]

该实施例中,形态特征是指每一gan产品基于静电电压下的变形程度。

[0188]

该实施例中,确定基于切割分离新流程下gan产品与uv膜分离过程中对gan产品产生的第二静电影响是指根据第一影响与第一影响权重值、第三影响权重值相乘得到第一乘积结果,第二影响与第二影响权重值相乘得到第二乘积结果,第一乘积结果与第二乘积结果求和得到的。

[0189]

上述技术方案的有益效果为:从性能与形态两方面考虑,来确定为gan产品所带来的静电影响,便于得到更加准确的静电影响,进一步衡量切割分离新流程对于静电影响的改善效果。

[0190]

实施例9:

[0191]

基于实施例1的基础上,本发明实施例提供一种gan产品上esd现场管控方法,步骤3中,基于所述第二静电影响,对esd现场管控作业进行评估,包括:

[0192]

获取所述第二静电影响对应的目标影响对象以及每一目标影响对象对应的影响程度;

[0193]

判断所述影响程度是否达到预设影响程度,若达到,获取所述目标影响对象基于所述gan产品的所有可评价指标以及每一可评价指标对应的评价分数,并基于每一可评价指标在所有评价指标中的权重值以及对应的评价分数,确定所述目标影响对象的综合评价分数,基于所述综合评价分数确定所述目标影响对象对于所述gan产品的重要性;

[0194]

调取基于所述切割分离新流程下所述gan产品与所述uv膜分离过程中对应的监控视频,同时,获取与所述切割分离新流程对应的分离环境相匹配的验证模型;

[0195]

对所述重要性进行第一优先级排序,并基于第一优先级排序结果初步确定所述目标影响对象的第一验证顺序,当存在多个目标影响对象的排序号码相同的情况时,分别获取所述多个目标影响对象与所述验证模型的初始位置之间的直线间隔距离,按照直线间隔距离大小进行第二优先级排序;

[0196]

当存在直线间隔距离大小相同的情况时,将对应的直线间隔距离作为半径,将所述初始位置作为中心位置,构建待验证轨迹,并将所述待验证轨迹上的预设位置作为起始位置,并基于所述起始位置沿着顺时针方向确定位于所述待验证轨迹上的所有目标影响对象,并对所有目标影响对象进行第三优先级排序;

[0197]

基于第二优先级排序结果以及第三优先级排序结果,更新所述第一验证顺序,得到第二验证顺序;

[0198]

在所述监控视频中,控制所述验证模型按照第二验证顺序依次对所有目标影响对象中的每一目标影响对象在所述切割分离新流程下的每一操作步骤进行验证,并将验证结果作为第一评估指标;

[0199]

获取基于所述切割分离新流程下所述gan产品与所述uv膜分离过程中的实际静电量,并确定所述实际静电量对应的安全性,将所述安全性作为第二评估指标;

[0200]

检测经切割分离处理后所述gan产品在工作过程中所出现的异常次数,并将所述异常次数作为第三评估指标;

[0201]

基于所述第一评估指标、第二评估指标、所述第三评估指标以及各自对应的权重值,确定所述esd现场管控作业的评估结果。

[0202]

该实施例中,目标影响对象是指gan产品中受到第二静电影响的零件。

[0203]

该实施例中,影响程度是指基于切割分离新流程下gan产品与uv膜分离过程中所产生的静电为gan产品中的零件所带来的一级影响或二级影响或三级影响。

[0204]

该实施例中,所有可评价指标是指性能、形态等。

[0205]

该实施例中,确定所述目标影响对象的综合评价分数a的公式如下:

[0206][0207]

其中,n表示所述gan产品上存在的所述目标影响对象的总数量;m表示所述目标影响对象基于所述gan产品的可评价指标的总数量;表示在第i个目标影响对象中第j个可评价指标对应的权重值;表示在第i个目标影响对象中第j个可评价指标对应的评价分数。

[0208]

该实施例中,基于综合评价分数确定目标影响对象对于gan产品的重要性是指当综合评价分数达到预设分数时,则说明该目标影响对象对于gan产品重要,当综合评价分数未达到预设分数时,则说明该目标影响对象对于gan产品无关紧要。

[0209]

该实施例中,第一优先级排序是指根据重要性由大到小的顺序进行排序。

[0210]

该实施例中,第二优先级排序是指根据直线间隔距离由小到大的顺序,将多个目标影响对象进行排序。

[0211]

该实施例中,第三优先级排序是指在待验证轨迹上以起始位置为起点沿着顺时针方向对存在的目标影响对象按照出现的先后顺序进行排序。

[0212]

该实施例中,更新第一验证顺序,得到第二验证顺序是指基于第二优先级排序结果对第一验证顺序进行第一调整,基于第三优先级排序结果对第一调整结果进行第二调整,例如:第一验证顺序为:第一位置为1,第二位置为2,第三位置为3,第四位置为4,第五位置为4,第六位置为4,第七位置为4,第八位置为5,第九位置为6,形成1,2,3,4,4,4,4,5,6,其中,第四位置到第七位置与验证模型的初始位置之间的直线间隔距离大小排序为:第七位置的最大,第四位置与第六位置的相同,且其次大,第五位置的最小,根据此排序,将原本的第四位置到第七位置进行调整,为将第七位置调到最前面,将第四位置与第六位置放在中间位置,将第五位置放在最后;按照瞬时针方向,第六位置在第四位置前面,则最后的顺序为:第一位置为1、第二位置为2、第三位置为3、第七位置为4、第六位置为5、第四位置为6、第五位置为7、第八位置为8、第九位置为9,最终形成:1,2,3,4,5,6,7,8,9。

[0213]

该实施例中,验证结果是指每一操作步骤对应的操作行为是否正确。

[0214]

该实施例中,安全性是指根据实际静电量是否达到威胁gan产品自身安全的静电量阈值判断的,当达到时,则不安全,反之,则安全。

[0215]

该实施例中,确定esd现场管控作业的评估结果是指根据第一评估指标与对应的

第一权重值相乘,得到第一乘积结果,第二评估指标与对应的第二权重值相乘,得到第二乘积结果,第三评估指标与对应的第三权重值相乘,得到第三乘积结果,将第一乘积结果、第二乘积结果以及第三乘积结果相加得到的。

[0216]

上述技术方案的有益效果为:根据综合评价分数来确定重要性,提升了精确度,经过三次排序,避免验证过程中出现验证顺序杂乱的现象发生,耽误验证进度,浪费时间,从操作步骤的执行质量、产生的静电情况、之后的工作状态三方面对esd管控作业质量进行评估,进一步保证得到准确的评估结果,有效减少评估误差。

[0217]

实施例10:

[0218]

基于实施例1的基础上,本发明实施例提供一种gan产品上esd现场管控方法,在对esd现场管控作业进行评估之后,还包括:当esd现场管控作业的评估结果不合格时,确认基于所述切割分离新流程下,在所述gan产品与所述uv膜分离过程中所产生的静电对所述gan产品的冲击程度是否达到预设程度时,若达到,对所述冲击程度对应的冲击原因进行检测,并提醒基于检测到的冲击原因进行相应修正处理。

[0219]

该实施例中,冲击程度是指所产生的静电对gan产品产生的静电影响程度。

[0220]

该实施例中,冲击原因可以为操作步骤有误、酒精清洗所使用的酒精量不足等。

[0221]

该实施例中,修正处理是指对错误的操作步骤进行调整,对使用的器具进行严格把控,并在调整后,重新进行操作。

[0222]

上述技术方案的有益效果为:在确定评估结果不合格后,对冲击程度进行判断,双重条件确定是否对gan产品产生了影响,进一步精准检测对应的原因,以进行精准对应修正,减少不必要的修正,提升gan产品量产良率。

[0223]

实施例11:

[0224]

基于实施例10的基础上,本发明实施例提供一种gan产品上esd现场管控方法,在提醒基于检测到的冲击原因进行相应修正处理之后,还包括:对修正效率进行检测,包括:

[0225]

检测产生的静电对所述gan产品造成静电冲击影响的所有位置,并获取每一冲击影响位置对应的冲击程度;

[0226]

基于上述检测结果以及如下公式,计算对所述gan产品上冲击影响位置的修正效率η:

[0227][0228]

其中,ω1表示修正因子,其的取值范围为(0.88,0.95);ω2表示误差因子,其的取值范围为(0.01,0.10);n1表示所述gan产品上所有冲击影响位置中存在的错误修正位置数量;n2表示所述gan产品上所有冲击影响位置中存在的正确修正位置数量;n3表示所有错误修正位置中存在的不可修正位置数量;n4表示除所有错误修正位置中存在的不可修正位置以外的其他不可修正位置数量;n5表示所述gan产品上存在的冲击影响位置总数量;c表示所述gan产品上所有冲击影响位置对应冲击程度的种类数量;t

k1

表示对第k种冲击程度对应的冲击影响位置进行修正所用的实际时间;t

k2

表示对第k种冲击程度对应的冲击影响位置进行修正所用的理想时间;

[0229]

判断所述修正效率是否达到预设修正效率,若达到,判定对所述gan产品上冲击影

响位置的修正工作合格;

[0230]

若未达到,对错误修正的冲击影响位置按照正确的修正方法进行重新修正。

[0231]

该实施例中,当ω1=0.9,ω2=0.05,n1=15,n2=20,n3=5,n4=8,n5=100,c=4,=100,c=4,时,η=0.19,当预设修正效率为0.5时,显然0.19未达到0.5,则对错误修正的冲击影响位置按照正确的修正方法进行重新修正。

[0232]

上述技术方案的有益效果为:对冲击影响位置的修正效率进行检测,确保及时了解修正情况,在出现问题时,及时进行再次修正,降低为gan产品所带来的静电冲击影响,考虑到错误修正位置数量、正确修正位置数量、不可修正位置数量以及修正所用时间这四方面,缩小了计算误差,另外,对修正效率的检测计算,加速了gan产品量产良率的提升速度。

[0233]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。