一种维生素b12修饰电极催化电解三溴乙酸脱溴的方法

技术领域

1.本发明涉及饮用水安全保障技术领域,特别是涉及卤代消毒副产物脱卤并降低毒性的电化学处理方法,具体涉及一种维生素b12修饰铁电极催化电解三溴乙酸脱溴的方法。

背景技术:

2.氯消毒是长距离输水过程中抑制病原微生物生长最有效的最优质的方法。然而氯会与水中存在的天然有机物发生反应产生多种消毒副产物,普遍检出的高浓度类别主要包括三氯甲烷,氯代乙酸和氯代乙腈等;当水体中存在溴,碘离子时,会产生溴代,碘代等卤代消毒副产物。三溴乙酸是饮用水中常见卤代乙酸,国内报道饮用水水源处溴离子浓度在10~249μg/l。三溴乙酸相较于氯代消毒副产物,有更强的细胞毒性和遗传毒性,这些毒性甚至是氯代消毒副产物的上千倍。有研究认为卤乙酸是消毒副产物致病的主要因素。

3.消毒副产物可通过饮用、皮肤接触、呼吸等途径对人体健康产生影响,其中饮用为主要途径。国内习惯将自来水煮沸后再进行饮用,在煮沸过程中,挥发性卤代甲烷大量散失,而热稳定的卤代乙酸成为沸水中主要残留的有害消毒副产物。

4.在水源有机污染无法彻底去除,氯消毒仍为普遍采用的消毒工艺,饮用水中消毒副产物形成等不可避免的情况下,高效快捷的卤代乙酸末端控制技术是解决消毒副产物污染风险的有效途径。目前常用的末端处理法有催化氧化、吸附法等。吸附法常用于去除非极性物质或憎水性有机物,而消毒副产物多为极性或弱极性物质,不易被吸附法去除,效果一般;催化氧化法去除消毒副产物的效果优异,但存在材料利用效率不高、回收困难、高成本、高能耗等缺陷。

技术实现要素:

5.本技术的目的在于提供一种维生素b12修饰电极催化电解三溴乙酸脱溴的方法,以降低饮用水中消毒副产物三溴乙酸的含量为目标,为卤代消毒副产物的处理提供了新的思路和方法。本发明基于卤代消毒副产物的毒性主要来源于卤元素这一特性,通过电化学方法对消毒副产物三溴乙酸进行还原脱溴。不需要额外添加氧化剂或催化剂,是一种安全、绿色、环保、高效的消毒副产物末端处理技术,可丰富饮水质安全保障理论与技术。

6.维生素b12是一种含有金属钴(co)的维生素,可用于催化复杂的代谢还原反应。根据co的氧化状态,可将维生素b12分为co(iii)、co(ii)(b12r)和co(i)(b12s)。还原态的维生素b12s和超还原态的b12s在维生素b12介导的卤代有机物还原脱卤中起关键作用。本发明应用维生素b12修饰铁电极作为催化剂,电解过程中铁电极上的电子转移和vb12形成具有脱卤能力的还原剂,从而实现溴代消毒副产物三溴乙酸的脱溴,降低其毒性,改善饮用水水质。vb12的电化学催化脱卤具有效率高、耗能少、靶向能力强、无二次污染等多种优势,是处理卤代消毒副产物的一种优质方法。

7.本发明解决其技术问题所采用的技术方案是:

8.一种维生素b12修饰电极催化电解三溴乙酸脱溴的方法,包括步骤如下:

9.s1、制备vb12分散液;

10.s2、制备vb12修饰的改性电极:将vb12负载于电极上,得到改性电极;

11.s3、利用改性电极催化电解水中三溴乙酸。

12.优选的,所述步骤s1制备vb12分散液,包括如下步骤:

13.将vb12粉末分散在含有载体材料的溶剂中,超声搅拌,制备所需vb12分散液。

14.优选的,所述载体材料为聚合物全氟磺酸(nafion),所述溶剂为乙醇。

15.优选的,所述vb12的投加量以溶剂体积计为0.2-2mmol/ml,更优选的为1.0mmol/ml;载体材料聚合物nafion的投加量以溶剂体积计为50-150μl/ml,更优选的为50μl/ml。

16.优选的,超声时间为1-4h,更优选为1h。

17.优选的,所述步骤s2中电极的金属材质为铁、铝、铜或不锈钢,更优选为铝;更优选的,电极的形状为板形。

18.优选的,所述步骤s2制备vb12修饰的改性电极,还包括对电极进行杂质去除处理,确保电极表面负载vb12后仅有vb12存在;更优选的杂质去除处理包括如下步骤:

19.s2.1:将金属裸电极进行打磨和抛光,得到粗处理电极;

20.s2.2:将粗处理电极分别置于无水乙醇和水中进行超声,得到杂质去除处理后的电极。

21.优选的,所述步骤s2.1中采用磨砂纸(1200目)打磨,采用氧化铝浆液(20wt.%)进行抛光;更优选的,抛光至电极表面呈光亮镜面;更优选的,抛光后用水冲洗1-3次。

22.优选的,所述步骤s2.2中,无水乙醇中超声5-10min,水中超声5-10min。

23.优选的,所述步骤s2中vb12通过如下步骤负载于电极上:将vb12分散液涂覆于电极表面,干燥后得到改性电极;

24.更优选的,将vb12分散液通过移液器吸取后滴涂于电极表面,采用线棒涂覆器将电极表面的液面推移至覆盖整个电极表面,至涂层均匀平滑;

25.更优选的,移液器为移液枪、微量进液器、微量进样针、微量注射针、移液管、滴管等可以进行移液的常规器具。

26.更优选的,所述改性电极的vb12负载量为1-20mmol/30cm2;更优选为1-10mmol/30cm2;

27.更优选的,干燥为自然风干,干燥时间为20-40h,更优选为24h。

28.优选的,所述步骤s2制备vb12修饰的改性电极,具体包括如下步骤:

29.s2.1:取金属裸电极采用磨砂纸打磨,然后采用氧化铝浆液抛光至电极表面呈光亮镜面,用蒸馏水冲洗两次,得到粗处理电极;

30.s2.2:将粗处理电极置于无水乙醇中,超声5min,再置于蒸馏水中,超声5min,冲洗之后晾干备用,得到杂质去除处理后的电极;

31.s2.3:采用微量进液器吸取vb12分散液滴涂于杂质去除处理后的电极表面,涂覆至涂层均匀平滑,置于室温下(0-40℃)自然风干24h后即得到修饰后的改性电极。

32.优选的,所述步骤s3采用改性电极催化电解水中三溴乙酸,包括如下步骤:

33.s3.1:以石墨电极为阳极、改性电极为阴极,组装电解池装置;

34.s3.2:以含三溴乙酸的水为电解液,搅拌条件下进行电解催化三溴乙酸脱溴反应。

35.优选的,所述步骤s3.1中阳极与阴极的间距为10-30mm。

nafion的乙醇中,配制vb12分散液。

60.s2、制备改性电极。采用磨砂纸(1200目)对铁电极(40

×

70

×

2mm)进行打磨,然后用氧化铝浆液(20wt.%)对电极表面进行抛光至光亮镜面,两次蒸馏水冲洗干净,然后先置于无水乙醇中,超声5min,再置于蒸馏水中,超声5min,冲洗之后自然晾干备用。采用微量进液器(250μl)吸取超声后的vb12分散液(因微量进液器的体积限定,此处分多次将1ml vb12分散液吸取完毕)滴涂于金属电极表面,采用线棒涂覆器将液面推移至覆盖整个电极表面,置于室温下自然风干24h后即得到修饰后的改性电极,改性电极上vb12的负载量为4mm。

61.s3、组建电解池装置。玻璃电解池高158mm、外径105mm,距池底30mm设置一个固定卡槽用于稳定电极和控制电极。电极阳极采用石墨电极,阴极采用改性电极。调整极板间距为30mm。用锡箔纸将电解池四周包裹严密,为电催化提供避光反应条件,反应池取样口与池体接连处用保鲜膜密封缠绕。电解池内溶液通过磁力搅拌实现均匀反应,转速为150rpm。

62.s4、配制初始浓度分别为50、100、200和300μg/l的三溴乙酸溶液2l。调节ph值为7.5。调节电流密度为10ma/cm2。依次进行电催化脱溴反应,每组设置2组平行反应池,分别在0min、30min、1h、2h、3h、4h、5h和6h取出30ml样品通过gc/ecd测定三溴乙酸的浓度。

63.本发明的基本原理是原子h*和vb12转移电子对三溴乙酸的协同脱溴。

64.本发明的电催化还原反应,阴极上主要进行直接脱溴和间接脱溴两种形式。直接脱溴为三溴乙酸直接从电极接受电子来实现还原性脱溴。间接去溴机制包括两种情况:一种是通过电极表面或电解溶液中的氧化还原介质,一种是水或h

从电极表面接收电子,产生原子h*,与三溴乙酸反应释放氢溴酸。根据原子的电负性,vb12修饰电极处生成的原子h*会攻击缺电子的碳原子,原子h*与溴相邻的碳原子形成c-h键。c-h键的形成增强碳原子上的电子云密度,并削弱了c-br的强度,此时c-br键更易受到亲核基团的攻击,有利于体系中脱溴加氢反应。具体脱溴途径如下:

65.cbr3cooh

→h

cbr3coo-ꢀꢀꢀ

(1)

66.cbr3coo- h*

→

*cbr3coo e-ꢀꢀꢀ

(2)

67.*cbr3coo h

2e-→

*cbr2hcoo br-ꢀꢀꢀ

(3)

68.*cbr2hcoo h

2e-→

*cbr1h2coo br-ꢀꢀꢀ

(4)

69.*cbr2coo h

2e-→

*ch3coo br-ꢀꢀꢀ

(5)

70.vb12修饰电极促进了还原体系中原子h*的生成,同时vb12自身也参与了三溴乙酸的还原过程。vb12(co(iii))通电后获得电子形成还原态的vb12(co(ii)),vb12(co(ii))与三溴乙酸反应生成中间产物(vb12-r)(式中x指还原态钴取代br过程中可能出现的其他产物),vb12-r又可以自身断键恢复起始的vb12(co(iii))并产生脱溴产物。

71.rbr vb12(co(ii))

→

vb12-r br- x

ꢀꢀꢀ

(3)

72.vb12-r h

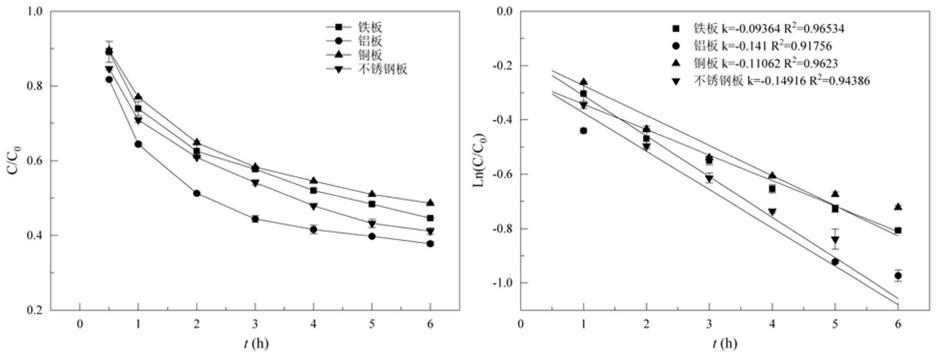

→

vb12 rh

ꢀꢀꢀ

(4)

73.使用vb12修饰电极进行电催化脱溴,当三溴乙酸的浓度为50μg/l和100μg/l时,电解1h后,三溴乙酸的去除率即可达到60.98%和53.59%。电解6h后,三溴乙酸去除率分别可达97.32%和84.94%。当底物浓度增加至200μg/l和300μg/l时,三溴乙酸的去除率分别为73.81%和61.99%。脱溴过程符合一级反应动力学,不同初始浓度三溴乙酸随时间脱溴效果如图7所示。

74.实施例2

75.在实施例1的基础上,初始浓度为10mg/l的三溴乙酸电解6h去除率为59.2%,其中二溴乙酸在1h时的浓度增加到最大值,浓度达到0.363mg/l。一溴乙酸的浓度在2h时达到顶峰,为0.664mg/l,随后缓慢下降。vb12修饰电极催化三溴乙酸脱溴的中间产物随时间变化如图8所示。

76.实施例3

77.在实施例1的基础上,电极分别为铁电极、铝电极、铜电极、不锈钢电极,进行不同电极的电解催化三溴乙酸脱溴反应,三溴乙酸水溶液的浓度为200μg/l。电流密度为10ma/cm2。ph为7.5。vb12投加量为4mm。不同电极材料的影响对比图见图1,其中,铝板和不锈钢板对三溴乙酸的6h降解率都达到73%,比铁板和铜板的降解率高出10%,而铝板在前2h的降解速率相比不锈钢板更高。

78.实施例4

79.在实施例1的基础上,对铁电极进行直接投加vb12通电,直接投加vb12不通电,不投加vb12通电和涂覆vb12通电四种形式进行对照的电解催化三溴乙酸脱溴反应,三溴乙酸水溶液的浓度200μg/l。电流密度为10ma/cm2。ph为7.5。vb12投加量为4mm。不同形式影响对比见图2,其中,未通电条件下vb12对水中三溴乙酸几乎不产生降解效果。电解6h后涂覆通电的电解效果最佳,达到74%去除率,明显优于不投通电59%的去除率和直投通电65%去除率的电解效果。

80.实施例5

81.在实施例1的基础上,改变电流密度分别为2.5、5、10、15、20ma/cm2。进行电解催化三溴乙酸,三溴乙酸水溶液的浓度200μg/l。ph为7.5。vb12投加量为4mm。不同形式影响对比见图3,其中,随着电流密度的增大,三溴乙酸6h后降解率逐步提高,20ma/cm2时达到最大的86%降解率。

82.实施例6

83.在实施例1的基础上,改变vb12涂覆量分别为0、1、2、3、5、10mm。进行电解催化三溴乙酸,三溴乙酸水溶液的浓度200μg/l。电流密度为10ma/cm2。ph为7.5。不同形式影响对比见图4,其中,随着涂覆量的增加,三溴乙酸6h后降解率逐步提高,涂覆量为0时降解率为59%,涂覆量达到10mm时,降解率可以达到77%。

84.实施例7

85.在实施例1的基础上,改变电解池内ph分别为3、5、7、9。进行电解催化三溴乙酸,三溴乙酸水溶液的浓度200μg/l。电流密度为10ma/cm2。vb12投加量为4mm。不同形式影响对比见图5,其中,酸性条件下vb12能更好的发挥作用,去除效率远高于其他ph条件,达到96%,碱性条件下对三溴乙酸依然有一定的降解效果。

86.实施例8

87.在实施例1的基础上,改变电解池内温度分别为10、20、30、40℃。进行电解催化三溴乙酸,三溴乙酸水溶液的浓度200μg/l。电流密度为10ma/cm2。ph为7.5。vb12投加量为4mm。不同形式影响对比见图6,其中,低温条件下,10℃时对降解效果明显不如其他温度条件,30℃、40℃条件下6h降解率相近,前2h时40℃降解速率更快。

88.综上,本技术通过采用vb12修饰电极,有效的实现了三溴乙酸的靶向脱溴、高效脱溴,具有无二次污染、成本低、结构简单、安全稳定等优势,提供了一种高效的卤代消毒副产

物末端处理方法。

89.以上所述的实施例只是本发明的较佳方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。