1.本发明涉及但不限于电子设备结构设计技术领域,特别是涉及一种振动散热结构和电子设备。

背景技术:

2.电子设备在运行时,其内部元器件会产生热量,这些热量通过设备内部零部件传递至设备表面,最后通过空气或其它冷却介质带走。

3.目前多数电子设备采用自然散热冷却,即通过电子设备表面的空气对流作用将热量散发到空气中。然而,自然散热冷却的散热能力有限。

4.安装在汽车、飞机上的电子设备通常会面临恶劣的振动环境,电子设备随汽车、飞机的运行而发生振动,从而会加剧电子设备中元器件的焊点松脱,结构破坏。

技术实现要素:

5.本发明的目的:本发明实施例提出一种振动散热结构和电子设备,以解决现有散热方式的散热能力有限,且对于安装在汽车、飞机上的电子设备的散热效果不佳的问题。

6.本发明的技术方案:本发明实施例提出一种振动散热结构,包括:散热板1和多个摆动叶片组件2;

7.其中,所述散热板1包括背板和间隔平行设置于所述背板上的多排散热翅片11,背板位于相邻散热翅片11之间的端面设置有安装槽孔12,用于通过安装槽孔12安装摆动叶片组件2;

8.所述摆动叶片组件2安装于背板位于相邻散热翅片11之前的区域,用于在散热板1所安装的产品振动时,使得摆动叶片组件2产生摆动;

9.所述摆动叶片组件2的谐振点为根据所安装产品的运载工具的振动频谱所确定的,用于在所述振动散热结构所安装的产品因运载工具产生振动时,产生与所述运载工具的最大能量振动频带范围内的谐振。

10.可选地,如上所述的振动散热结构中,所述背板的安装槽孔12包括螺纹孔和位于安装端面的安装槽位;用于通过螺纹孔和安装槽位将摆动叶片组件2安装在散热板1的端面,且安装结构使得摆动叶片组件2整体处于可转动状态。

11.可选地,如上所述的振动散热结构中,

12.所述摆动叶片组件2包括:卡座21、扭转弹簧22、转筒23、垫片24、叶片25和螺杆26;

13.其中,卡座21的形状与所述背板上安装槽位形状相匹配,嵌入安装在安装槽位内;

14.所述转筒23包括套筒部和沿径向垂直设置于套筒部外侧的安装板,用于通过安装板粘接一片散热翅片11,螺杆26的端部依次穿过垫片24、转筒23的套筒部、扭转弹簧22和卡座21,并通过与安装槽孔12的螺纹连接将摆动叶片组件2整体安装到背板的端面处;

15.所述扭转弹簧22位于卡座21与套筒部之间,使得散热翅片11与背板之间具有间隙,用于在散热板1振动时,转筒23围绕螺杆26转动,使扭转弹簧22发生扭转,并产生使转筒

转向初始位置的扭转力,并且在转筒23转动的过程中带动叶片25进行往复摆动。

16.可选地,如上所述的振动散热结构中,

17.所述转筒23的套筒部接近扭转弹簧22的端面和卡座21接近扭转弹簧22的端面均设置有弹簧卡槽,用于在摆动叶片组件2整体安装后,使得扭转弹簧22的一端与卡座21外端面固定,另一端与转筒23的套筒部的内端面固定。

18.可选地,如上所述的振动散热结构中,

19.所述转筒23的安装板的质量为预先设置的,作为其所属摆动叶片组件2的振动质量参数,以在散热板1振动时使得转筒23的重心偏离旋转中心,从而对转筒23施加转动力矩。

20.可选地,如上所述的振动散热结构中,

21.所述叶片25为由厚度薄、且轻质塑料或金属材料制作形成,具体粘接在转筒23的安装板上,用于在散热板1振动时产生变形,从而在往复摆动时驱动周边空气的流动,对所安装的电子设备产生散热效果。

22.可选地,如上所述的振动散热结构中,

23.相邻两个散热翅片11安装有一个或多个摆动叶片组件2;或者,

24.所述散热板1的背板上以阵列排布方式安装多个摆动叶片组件2。

25.可选地,如上所述的振动散热结构中,

26.所述摆动叶片组件2的谐振频率ωn为根据扭转弹簧22的刚度,以及转筒23和叶片25的转动惯量所确定的,其谐振频率ωn为:

[0027][0028]

其中,k为扭转弹簧22的扭转刚度;j为转筒23及叶片25围绕旋转中心的转动惯量。

[0029]

可选地,如上所述的振动散热结构中,

[0030]

摆动叶片组件2的谐振点为根据运载工具的振动谱特点所确定的,具体为:

[0031]

摆动叶片组件2的谐振点处于运载工具的振动谱中能量高的频率范围内;当运载工具为汽车和喷气式飞机时,摆动叶片组件2的谐振点在振动谱线的高振动能量频率段范围内的最低处;当运载工具为螺旋桨飞机时,摆动叶片组件2的谐振点在频率最低窄带的频率范围内。

[0032]

本发明实施例还提供一种运载工具上的电子设备,包括:所述电子设备的一端面配置有如上述中任一项所述的振动散热结构;

[0033]

所述振动散热结构的散热板1安装在电子设备的散热端面,用于在运载工具处于振动状态时,使得散热板1产生沿与摆动叶片组件2垂直方向的振动,并使得摆动叶片组件2形成扭矩并通过转筒23作用在扭转弹簧22上从而使扭转弹簧22发生扭转变形,并由扭转弹簧22产生向着平衡位置的扭转力,使转筒23向着平衡位置转动,从而带动叶片25进行往复摆动,驱动周围空气流动。

[0034]

本发明的有益效果:本发明实施例提供一种振动散热结构和电子设备,振动散热结构采用间隔平行设置于背板上的多排散热翅片11形成散热板1,并通过散热板1上的安装槽孔12安装摆动叶片组件2;本发明实施例中摆动叶片组件2的谐振点具体为根据所安装产品即电子设备的运载工具的振动频谱所确定的,可以在振动散热结构所安装的产品因运载

工具产生振动时,产生与运载工具的最大能量振动频带范围内的谐振。本发明实施例提供的振动散热结构的体积小、重量轻,可以在各种电子设备上应用,将该振动散热结构应用于车载、机载电子设备的散热中,当电子设备不振动时,应用于该电子设备中的振动散热结构并不会影响原本的散热效果;当电子设备随运载工具振动时,可利用振动能量增强散热效果,提高电子设备的自然散热性能。

附图说明

[0035]

附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

[0036]

图1为本发明实施例提供的一种振动散热结构的结构示意图;

[0037]

图2为图1所示实施例提供的振动散热结构中散热板的结构示意图;

[0038]

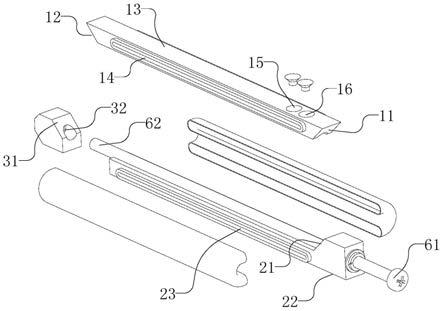

图3为图1所示实施例提供的振动散热结构中摆动叶片组件的结构示意图;

[0039]

图4为本发明实施例提供的提供一种运载工具上的电子设备的结构示意图;

[0040]

图5为一种型轮式汽车的振动谱的示意图;

[0041]

图6为一种典型喷气式飞机的振动谱的示意图;

[0042]

图7为一种典型螺旋桨飞机的振动谱的示意图;

[0043]

图8为将本发明实施例提供的运载工具上的电子设备中振动散热结构的叶片摆动所产生的流场流速分布的示意图。

具体实施方式

[0044]

为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

[0045]

上述背景技术中已经说明,目前多数电子设备通常采用的自然散热冷却的散热能力有限。且安装在汽车、飞机上的电子设备通常会面临恶劣的振动环境,电子设备随汽车、飞机的运行而发生振动,从而会加剧电子设备中元器件的焊点松脱,结构破坏。

[0046]

具体来说,车载、机载电子设备常常面临恶劣的环境,包括高温、振动环境等。很多车载、机载电子设备采用自然对流方式散热,将热量散发到周围空气中,以保证设备内的电子元件处于合适的温度范围,例如,很多机载计算机设备通过在外壳上设计各种类型的散热翅,一方面增加了与空气的换热面积,另一方面,通过空气的对流换热作用,将翅片中的热量散发到空气中。然而,由于仅仅依靠空气受热后的密度变化产生驱动力,空气流动速度较慢,自然对流散热的能力十分有限,当电子设备热负荷增大时,自然散热方式常常难以满足电子设备散热需求。

[0047]

针对上述电子设备的散热能力有限,以及电子设备安装在汽车、飞机等振动运载工具上所存在的问题,本发明提出一种振动散热结构和电子设备,可以利用振动能量增强散热效果,提高电子设备散热性能,且采用本发明实施例提供的振动散热结构的体积小、重量轻,可在各种电子设备上应用。

[0048]

本发明提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

[0049]

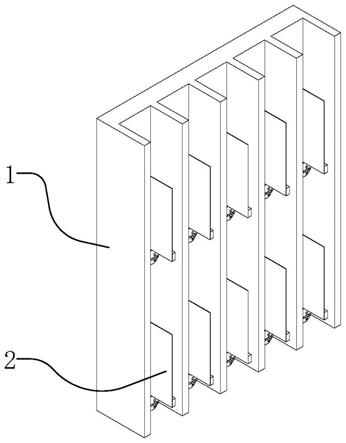

图1为本发明实施例提供的一种振动散热结构的结构示意图。本发明实施例提供的振动散热结构的主体结构包括:散热板1和多个摆动叶片组件2。

[0050]

图2为图1所示实施例提供的振动散热结构中散热板的结构示意图。参照图1和图2所示振动散热结构中,散热板1包括背板和间隔平行设置于背板上的多排散热翅片11,背板位于相邻散热翅片11之间的端面设置有安装槽孔12,用于通过安装槽孔12安装摆动叶片组件2。

[0051]

可以看出,摆动叶片组件2安装于背板位于相邻散热翅片11之前的区域,用于在散热板1所安装的产品振动时,使得摆动叶片组件2产生摆动。

[0052]

本发明实施例中的摆动叶片组件2的谐振点为根据所安装产品的运载工具的振动频谱所确定的,用于在振动散热结构所安装的产品因运载工具产生振动时,产生与运载工具的最大能量振动频带范围内的谐振。

[0053]

在本发明实施例的一种实现方式中,背板的安装槽孔12包括螺纹孔和位于安装端面的安装槽位。该实现方式中,通过螺纹孔和安装槽位将摆动叶片组件2安装在散热板1的端面,且安装结构使得摆动叶片组件2整体处于可转动状态。

[0054]

在本发明实施例的一种实现方式中,如图3所示,为图1所示实施例提供的振动散热结构中摆动叶片组件的结构示意图。参照图1和图3所示振动散热结构中,该摆动叶片组件2可以包括:卡座21、扭转弹簧22、转筒23、垫片24、叶片25和螺杆26。

[0055]

如图3所示摆动叶片组件2的具体结构中,卡座21的形状与背板上安装槽位形状相匹配,在安装时该卡座21可以嵌入安装在安装槽位内。

[0056]

该实现方式中的转筒23包括套筒部和沿径向垂直设置于套筒部外侧的安装板,可以通过安装板粘接一片散热翅片11;螺杆26的端部依次穿过垫片24、转筒23的套筒部、扭转弹簧22和卡座21,并通过与安装槽孔12的螺纹连接将摆动叶片组件2整体安装到背板的端面处。

[0057]

该摆动叶片组件2的安装结构中,扭转弹簧22位于卡座21与套筒部之间,使得散热翅片11与背板之间具有间隙,其作用为:在散热板1振动时,转筒23围绕螺杆26转动,使扭转弹簧22发生扭转,并产生使转筒转向初始位置的扭转力,并且在转筒23转动的过程中带动叶片25进行往复摆动。

[0058]

该实现方式的可选实施方案中,转筒23的套筒部接近扭转弹簧22的端面和卡座21接近扭转弹簧22的端面均设置有弹簧卡槽,可以在摆动叶片组件2整体安装后,使得扭转弹簧22的一端与卡座21外端面固定,另一端与转筒23的套筒部的内端面固定。

[0059]

该实现方式的一种优选实施方案中,转筒23的安装板的质量为预先设置的,作为其所属摆动叶片组件2的振动质量参数,以在散热板1振动时使得转筒23的重心偏离旋转中心,从而对转筒23施加转动力矩。

[0060]

在本发明实施例的一种实现方式中,叶片25为由厚度较薄例如0.1mm~0.25mm、且轻质塑料或金属材料制作形成,具体粘接在转筒23的安装板上,用于在散热板1振动时产生变形,从而在往复摆动时驱动周边空气的流动,对所安装的电子设备产生散热效果。

[0061]

实施示例1:本发明实施例中的相邻两个散热翅片11之间可以安装有一个或多个摆动叶片组件2。

[0062]

实施示例2:本发明实施例中散热板1的背板上以阵列排布方式安装多个摆动叶片

组件2。

[0063]

以下对本发明实施例中摆动叶片组件2的谐振频率ωn计算进行说明:摆动叶片组件2作为独立的扭转摆动系统,存在谐振频率ωn,其谐振频率ωn与扭转弹簧22的刚度,以及转筒23和叶片25的转动惯量所确定的,其谐振频率ωn的计算方法具体为:

[0064][0065]

式中,k为扭转弹簧22的扭转刚度;j为转筒23及叶片25围绕旋转中心的转动惯量。

[0066]

其中,扭转弹簧22的扭转刚度k可根据以下方法计算:

[0067][0068]

式中,e为弹簧材料剪切弹性模量,d为弹簧材料直径,d为弹簧中径,n为弹簧有效圈数。

[0069]

对于转筒23及叶片25围绕旋转中心的转动惯量j,由于叶片25的质量与转筒23相比较小可忽略,因而转动惯量j可根据以下方法计算:

[0070]

j=∫∫∫vr2ρdv;

[0071]

式中,r为转筒23上体积微元到转动中心的半径,ρ为该体积微元的密度,v是转筒23的整个体积。

[0072]

根据以上计算方式可知,本发明实施例中通过改变扭转弹簧22的材料剪切弹性模量、弹簧材料直径、弹簧中径、弹簧有效圈数,以及改变转筒23的密度、形状、尺寸等参数,摆动叶片组件2的谐振频率ωn也会发生相应的变化,从而可以将谐振频率ωn调整至所应用电子设备的设计值。

[0073]

上述实施例中已经说明,摆动叶片组件2的谐振点为根据运载工具的振动谱特点所确定的,以下对本发明实施例中摆动叶片组件2的谐振频率范围选取方式进行说明:

[0074]

车载、机载电子设备的振动情况根据汽车、飞机类型,具体工况和环境的影响而不同,在不同的情况下,车载、机载振动环境的振动谱线存在很大不同,应根据振动谱线的特点确定最优的摆动叶片组件2谐振频率ωn,使摆动叶片组件2发生谐振,从而使叶片25摆动幅度最大,散热效果最好。

[0075]

在具体选取方式中,摆动叶片组件2的谐振点应处于运载工具的振动谱中能量高的频率范围内。例如,当运载工具为汽车和喷气式飞机时,摆动叶片组件2的谐振点在振动谱线的高振动能量频率段范围内的最低处;再例如,当运载工具为螺旋桨飞机时,摆动叶片组件2的谐振点在频率最低窄带的频率范围内。

[0076]

基于上述实施例提供的振动散热结构,本发明实施例还提供一种运载工具上的电子设备,如图4所示,为本发明实施例提供的提供一种运载工具上的电子设备的结构示意图。该电子设备的一端面配置有如上述任一实施例中提供的振动散热结构。

[0077]

如图4所示,振动散热结构的散热板1安装在电子设备的散热端面,用于在运载工具处于振动状态时,使得散热板1产生沿与摆动叶片组件2垂直方向的振动,并使得摆动叶片组件2形成扭矩并通过转筒23作用在扭转弹簧22上从而使扭转弹簧22发生扭转变形,并由扭转弹簧22产生向着平衡位置的扭转力,使转筒23向着平衡位置转动,从而带动叶片25

进行往复摆动,驱动周围空气流动。

[0078]

由于车载、机载等电子设备受到汽车、飞机振动的影响,处于振动状态。其电子设备中的散热板1是电子设备的一部分,也处于振动状态。

[0079]

当散热板1沿与摆动叶片组件2垂直方向振动时,摆动叶片组件2成为一个扭转摆动系统,由于转筒23的重心与转动中心线不重合,形成扭矩并通过转筒23作用在扭转弹簧22上,使扭转弹簧22发生扭转变形,随后扭转弹簧22产生向着平衡位置的弹性力,使转筒23向着平衡位置转动,如此往复。叶片25随着转筒23往复转动而围绕平衡位置摆动,驱动周围空气流动。

[0080]

本发明实施例提供一种振动散热结构和运载工具上的电子设备,采用间隔平行设置于背板上的多排散热翅片11形成散热板1,并通过散热板1上的安装槽孔12安装摆动叶片组件2;本发明实施例中摆动叶片组件2的谐振点具体为根据所安装产品即电子设备的运载工具的振动频谱所确定的,可以在振动散热结构所安装的产品因运载工具产生振动时,产生与运载工具的最大能量振动频带范围内的谐振。本发明实施例提供的振动散热结构的体积小、重量轻,可以在各种电子设备上应用,将该振动散热结构应用于车载、机载电子设备的散热中,当电子设备不振动时,应用于该电子设备中的振动散热结构并不会影响原本的散热效果;当电子设备随运载工具振动时,可利用振动能量增强散热效果,提高电子设备的自然散热性能。

[0081]

以下通过一个实施示例对本发明实施例提供的振动散热结构和电子设备的实施方式进行示意性说明。

[0082]

实施示例1:

[0083]

如图5所示,为一种型轮式汽车的振动谱的示意图。一般情况下,在汽车坐标系的3个方向上,均存在振动,3个方向振动强度的大小略有不同。3个方向振动的频率一般分布在几赫兹到几百赫兹的频带内。此时,摆动叶片组件2的振动方向应选择在低频段5至100hz振动能量最大的方向;摆动叶片组件2的谐振频率ωn设计应满足以下2个要求:

[0084]

第一,在该方向振动谱线的高振动能量频率段;

[0085]

第二,在上述基础上,频率尽可能低。

[0086]

实施示例2:

[0087]

如图6所示,为一种典型喷气式飞机的振动谱的示意图。一般情况下,喷气式飞机的振动谱线分布在较宽的频率范围。此时,摆动叶片组件2的振动方向应选择在低频段15至300hz振动能量最大的方向;摆动叶片组件2的谐振频率ωn设计应满足以下2个要求:

[0088]

第一,在该方向振动谱线的高振动能量频率段;

[0089]

第二,在上述基础上,频率尽可能低。

[0090]

实施示例3:

[0091]

如图7所示,为一种典型螺旋桨飞机的振动谱的示意图。一般情况下,螺旋桨飞机的振动谱线是一个宽带随机振动叠加由螺旋桨转动频率构成的窄带,以及窄带的倍频。此时,摆动叶片组件2的振动方向应选择频率最低窄带振动能量最大的方向;摆动叶片组件2的谐振频率ωn应设计在频率最低窄带的频率范围内。

[0092]

实施示例4:

[0093]

通过该实施示例4对振动散热结构所安装的电子设备随运载工具的运行进行说

明,电子设备在汽车、飞机平台上工作时,其产生的热量经电子设备内的零部件传递至散热板1上。随着汽车、飞机的振动,摆动叶片组件2的谐振频率ωn处于汽车、飞机的振动频率范围内,因而摆动叶片组件2发生谐振,叶片25在谐振频率ωn上不断来回摆动,驱动散热翅片11间空气流动。另外,由于叶片25摆动的非定常特性,可以在流场中产生射流、涡旋等现象,如图8所示,为将本发明实施例提供的运载工具上的电子设备中振动散热结构的叶片摆动所产生的流场流速分布的示意图,可以看出,采用该振动散热结构,显著提高了散热翅片11的对流换热作用,从而提高了电子设备散热能力。

[0094]

虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。