1.本发明属于液压技术领域,涉及一种液控往复增压器,尤其涉及一种应用液控换向阀液压控制自动换向的液压增压器。

背景技术:

2.我国人造金刚石的合成设备为六面顶液压机,该压机采用油压达100mpa的超高压液压系统。液压系统工作流程主要有:油缸空进,快速升压至6mpa,然后缓慢超压至100mpa左右并保持,最后是卸压过程。

3.目前主流的超压装置是超高压油泵和往复增压器,超高压油泵在额定压力之内可以不受限制超压但流量较小,要实现相应的超压速度需要增加油泵数量,且超高压油泵往往用电机驱动。空进回程等动作时中低压油泵电机启动,超压时高压泵电机启动,系统需要配置大量的电机,造成资源浪费。往复增压器动作由中低压油泵驱动,运用往复增压器可以将整体液压系统电机数量减少一半左右。

4.但往复增压器的可靠换向是一个难题,目前大体有两种解决方案:其一是电液控制换向,活塞运动到相应位置时依靠检测开关发讯号通知电液换向阀换向,优点是结构简单、制造门槛较低,缺点是换向受检测开关及后续控制动作限制换向较慢;其二是液控换向,完全靠液压油去控制换向,优点是动作迅速,不需要外接电路,无发讯装置避免漏油点,缺点是制造门槛高,核心技术掌握在少数专业阀件制造厂商手中。

5.申请号为201810417249.0以及申请号为201810480250.8的发明专利所示液控往复增压器原理中,换向机构部分涉及到阀件设计,结构复杂。对一般生产制造企业来说,有一定的技术门槛。而申请号为201810480277.7的发明专利以及其余大部分发明专利所述换向机构较简单,采用标准液压换向阀,但实际生产出来的设备却无法正常换向,排查原因发现其液控换向阀阀芯位置是浮动的,无法确保阀芯位于固定工作位置。只有阀芯处于固定位置时,其机能才是正常的,可以确保p-a通的同时b-t通,避免阀芯浮动与中间位置,4个油口全不通或都有所连通,造成增压器活塞无法正常动作。

6.采用液控换向阀作为换向机构,无法解决的问题是液控换向阀的阀芯位置,原理如图4所示,能够使其在工作过程中处于可靠的位置,需要切换机能时可以迅速可靠的切换并保持位置,从而保持油路的正常连通。

7.申请号为201720584115.9的发明专利运用液控单向阀换向时将液控换向阀动作另一侧压力油释放,也存在上述问题,即换向时瞬间的压力油促使阀芯动作、增压器活塞相应作出反馈后,控制油路断开,液控单向阀复位,阀芯及增压器活塞均处于不确定状态,换向异常。

8.运用液控换向阀需要保证换向阀阀芯位置确定,油路状态清晰,才能实现增压器可靠换向,因此设计出结构简单、制造门槛较低的液控往复增压器就显得尤为重要。

技术实现要素:

9.本发明的目的是针对上述现有技术的不足,提供一种液控往复增压器,通过巧妙的增压器结构设计,并设计了换向控制机构,换向控制机构在执行换向动作过程中可以确保液控换向阀阀芯位置固定,从而实现往复增压器可靠的液控自动换向。

10.为解决以上技术问题,本发明采用的技术方案是:一种液控往复增压器,包括往复式增压缸和匹配的液控换向阀,且液控换向阀的a、b口分别与增压缸的左右活塞腔连接,还包括液控换向滑阀,且液控换向滑阀控制液控换向阀换向并驱动增压缸活塞带动柱塞换向;所述往复式增压缸包括缸体以及缸体内部设置的活塞、活塞两端的左、右柱塞,且左右柱塞等径设置,而活塞上开设有两条径向油道并均配设有左、右控制口且分别与液控换向滑阀的左、右先导口连接;所述液控换向滑阀包括阀体、阀体端盖以及滑动设于阀体内部的阀芯,阀体端盖安装配设于阀体两端并通过密封紧固件密封固定;所述阀体的心部开设有用于滑动安装阀芯的主通道而阀体壁上开设有沿轴向间隔布设的第一油道和第二油道以及沿径向布设的辅助油道,且辅助油道上设有与外部油路连通的孔型通道,而第一油道对应的辅助油道由左至右有第一辅助油道和第二辅助油道,第二油道对应的辅助油道由右至左有第三辅助油道和第四辅助油道;所述阀体端盖上相应开设有通向阀芯端部的控制油道,并定义左侧阀体端盖上的控制油道为控制油道a,右侧阀体端盖上的控制油道为控制油道b,且控制油道a与左先导口控制连接,控制油道b与右先导口控制连接;所述阀芯采用与主通道贴合的圆柱体结构且阀芯的外端面上沿轴向开设有若干过油的径向环槽;当阀芯运动至右侧极限位时,第一油道通过第二辅助油道与主通道对应的径向环槽连通,第二油道通过第三辅助油道与主通道对应的径向环槽连通;当阀芯运动至左侧极限位时,第一油道通过第一辅助油道与主通道对应的径向环槽连通,第二油道通过第四辅助油道与主通道对应的径向环槽连通。

11.所述径向环槽由左至右设有四道,并依次定义为第一径向环槽、第二径向环槽、第三径向环槽和第四径向环槽;当阀芯运动至右侧极限位时,第一油道通过第二辅助油道与第三径向环槽连通,第二油道通过第三辅助油道与第四径向环槽连通;当阀芯运动至左侧极限位时,第一油道通过第一辅助油道与第一径向环槽连通,第二油道通过第四辅助油道与第二径向环槽连通。

12.根据权利要求2所述的一种液控往复增压器,其特征在于:所述径向油道包括左侧径向油道和右侧径向油道;当液控换向阀右侧机能工作,增压缸活塞柱塞运动至右侧极限位时,控制油经右侧径向油道与液控换向滑阀的控制油道b连通,而液控换向滑阀的控制油道a经左侧径向油道与回油口连通,液控换向滑阀在压差作用下运动至左侧,而液控换向滑阀的控制油经阀芯上的第四辅助油道与液控换向阀左侧控制口连通,液控换向滑阀的回油口经阀芯上的第一辅助油道与液控换向阀右侧控制口连通,随后液控换向阀在两侧压力差下运动至右侧,

其左侧机能工作,增压缸活塞柱塞往左运动,完成换向;当增压缸活塞柱塞运动至左侧极限位时,控制油经左侧径向油道与液控换向滑阀的控制油道a连通,而液控换向滑阀的控制油道b经右侧径向油道与回油口连通,液控换向滑阀在压差作用下运动至右侧,而液控换向滑阀的控制油经阀芯上的第二辅助油道与液控换向阀右侧控制口连通,液控换向滑阀的回油口经阀芯上的第三辅助油道与液控换向阀左侧控制口连通,随后液控换向阀在两侧压力差下运动至左侧,完成换向。

13.所述阀体端盖的侧壁上凸设有限位凸台,限位凸台配合插入阀体的主通道并通过密封紧固件密封固定。

14.所述活塞与左、右两端的柱塞之间设有阀座,且阀座与柱塞之间配设有钢球,而柱塞与活塞通过半环和卡簧连接。

15.所述径向环槽的轴向宽度为5-20mm。

16.所述液控换向阀采用标准型号的液控换向阀。

17.本发明的有益效果是:(1)该一种液控往复增压器,增加了液控换向控制机构液控换向滑阀,可以保证往复增压器系统液控换向阀阀芯处于确定位置,即液控换向阀控制部件控制油口a供油而b通油箱时,阀芯运动至右侧,此时对应的供油通道连通,确保液控换向阀右侧控制油口y通控制油,左侧控制油口x通油箱,右侧机能工作,活塞组件往右运动;实现了控制油路的不间断供应,可以保证在该行程下,液控换向滑阀的阀芯位置固定,确保往复增压器活塞往右侧运动;当活塞运动至右侧极限位置时,液控换向滑阀控制油口b供油而a通油箱时,阀芯运动至左侧,往复增压器活塞往左侧运动;待运动至左侧极限位置时,重复上述动作,确保增压器活塞运动方向顺利完成切换,往右侧运动。如此往复循环,实现增压器液控往复运动,确保系统增压。

18.(2)增压器换向机构采用标准型号的液控换向阀,从而实现往复增压器活塞的快速、平稳、可靠换向;当设备出现故障时,可以在当地迅速便利地买到对应配件,缩短停机时间,将损失降至最低。

19.(3)采用液动换向阀控制往复增压器活塞换向,结构简单可靠,不需要电气参与控制,可以避免电气系统故障造成的系统无法超压。

20.(4)设置液控换向滑阀作为换向控制,仅仅在径向环槽通油,避免液动力对阀芯产生轴向力,确保阀芯位置固定。

21.(5)多种滑阀结构形式均能实现该原理,按照基础原理进行优化活塞结构,均能保证控制油路畅通,阀芯位置、换向动作可靠;方便制造过程中选择最经济的结构进行生产制造。

22.(6)活塞和活塞杆之间的连接结构,采用卡簧、半环、阀座及钢球结构,确保连接可靠的基础上,增加了活塞杆的活动量,降低了活塞杆缸筒部位与活塞缸筒部位的同轴度要求,进一步往复增压器降低制造门槛。

23.(7)正常运行仅仅需要主油路稳定供油,即可保证增压器自动往复换向,无需外置控制单元,结构简单、紧凑、可靠。

24.(8)通过在滑阀阀芯、阀体上巧妙设置径向环槽作用发讯单元,保证换向控制机构

阀件两侧控制油孔供油/回油动作同步,确保阀芯位置固定,从而准确驱动换向阀动作,驱动活塞运动。

附图说明

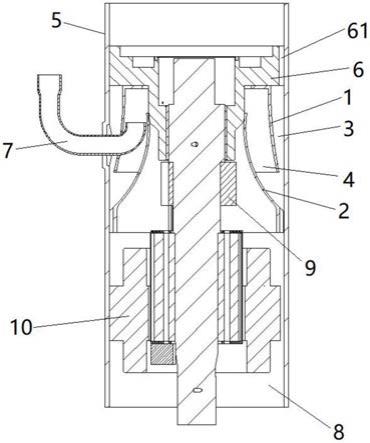

25.图1是阀体的结构示意图;图2是图1的a-a剖视图;图3是阀体端盖的结构示意图;图4是阀体端盖的侧视图;图5是阀芯的结构示意图;图6为本发明液控换向滑阀的结构示意图(b通油,阀芯位于左侧);图7为本发明液控换向滑阀的结构示意图(a通油,阀芯位于右侧);图8为活塞组件运动至右侧极限位置,开启换向动作;图9为活塞组件运动至右侧极限位置,换向完成,开始往左运动;图10为活塞组件运动至左侧极限位置,开启换向动作;图11为活塞组件运动至左侧极限位置,换向完成,开始往右运动;图12为活塞组件的结构示意图;图13为实施例2的简要示意图(执行右侧机能);图14为实施例2的简要示意图(执行左侧机能)。

具体实施方式

26.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

27.本发明提供了一种液控往复增压器,如图1至图14所示。

28.该液控往复增压器,包括往复式增压缸2和匹配的液控换向阀3,且液控换向阀的a、b口分别与增压缸的左右活塞腔连接,还包括液控换向滑阀4,且液控换向滑阀4控制液控换向阀3换向并驱动增压缸活塞带动柱塞换向,所述往复式增压缸包括缸体以及缸体内部设置的活塞、活塞两端的左、右柱塞,且左柱塞1.1与右柱塞1.2等径设置,而活塞上开设有两条径向油道并均配设有左、右控制口且分别与液控换向滑阀的左、右先导口连接;所述液控换向滑阀4包括阀体4.2、阀体端盖以及滑动设于阀体内部的阀芯4.3,阀体端盖安装配设于阀体4.2两端并通过密封紧固件密封固定;所述阀体4.2的心部开设有用于滑动安装阀芯4.3的主通道而阀体壁上开设有沿轴向间隔布设的第一油道4.x和第二油道4.y以及沿径向布设的辅助油道,且辅助油道上设有与外部油路连通的孔型通道,而第一油道4.x对应的辅助油道由左至右有第一辅助油道4.y.t和第二辅助油道4.y.p,第二油道4.y对应的辅助油道由右至左有第三辅助油道4.x.t和第四辅助油道4.x.p;所述阀体端盖上相应开设有通向阀芯端部的控制油道,并定义左侧阀体端盖4.1上的控制油道为控制油道a,右侧阀体端盖4.4上的控制油道为控制油道b,且控制油道a与左先导口控制连接,控制油道b与右先导口控制连接;所述阀芯4.3采用与主通道贴合的圆柱体结构且阀芯的外端面上沿轴向开设有若

干过油的径向环槽;当阀芯4.3运动至右侧极限位时,第一油道4.x通过第二辅助油道4.y.p与主通道对应的径向环槽连通,第二油道4.y通过第三辅助油道4.x.t与主通道对应的径向环槽连通;当阀芯运动至左侧极限位时,第一油道4.x通过第一辅助油道4.y.t与主通道对应的径向环槽连通,第二油道4.y通过第四辅助油道4.x.p与主通道对应的径向环槽连通。

29.所述径向环槽由左至右设有四道,并依次定义为第一径向环槽、第二径向环槽、第三径向环槽和第四径向环槽;当阀芯运动至右侧极限位时,第一油道4.x通过第二辅助油道4.y.p与第三径向环槽连通,第二油道4.y通过第三辅助油道4.x.t与第四径向环槽连通;当阀芯运动至左侧极限位时,第一油道4.x通过第一辅助油道与第一径向环槽连通,第二油道4.y通过第四辅助油道4.x.p与第二径向环槽连通。

30.所述径向油道包括左侧径向油道2.1和右侧径向油道2.2。

31.当液控换向阀右侧机能工作,增压缸活塞柱塞运动至右侧极限位时,控制油p.2经右侧径向油道2.2与液控换向滑阀的控制油道b连通,而液控换向滑阀的控制油道a经左侧径向油道2.1与回油口t连通,液控换向滑阀4在压差作用下运动至左侧,而液控换向滑阀4的控制油p2经阀芯上的第四辅助油道4.x.p与液控换向阀3左侧控制口x连通,液控换向滑阀的回油口t经阀芯上的第一辅助油道4.y.t与液控换向阀3右侧控制口y连通,随后液控换向阀3在两侧压力差下运动至右侧,其左侧机能工作,增压缸活塞柱塞往左运动,完成换向。

32.此过程中,液控换向滑阀4两端控制油道a、b与p、t的连通状态换向完成后便消失,依靠液控换向滑阀4的结构设计,保证其位置固定;而标准的液控换向阀3左右侧控制口x、y与p.2、t的连通状态一直保持,从而确保其阀芯位置固定,直到下次换向动作时,改变x,y与p.2,t对应关系,阀芯换向,右侧机能工作。

33.当增压缸活塞柱塞运动至左侧极限位时,控制油p.1经左侧径向油道2.1与液控换向滑阀4的控制油道a连通,而液控换向滑阀4的控制油道b经右侧径向油道2.2与回油口t连通,液控换向滑阀4在压差作用下运动至右侧,而液控换向滑阀4的控制油p2经阀芯上的第二辅助油道4.y.p与液控换向阀3右侧控制口y连通,液控换向滑阀4的回油口t经阀芯上的第三辅助油道4.x.t与液控换向阀3左侧控制口x连通,随后液控换向阀3在两侧压力差下运动至左侧,完成换向,如图9所示。

34.所述活塞与左、右两端的柱塞之间设有阀座2.6,且阀座2.6与柱塞之间配设有钢球2.7,而柱塞与活塞通过半环2.4和卡簧2.5连接。

35.所述阀体端盖的侧壁上凸设有限位凸台,限位凸台配合插入阀体的主通道并通过密封紧固件密封固定;进一步的,所述径向环槽的轴向宽度为5-20mm。

36.本实施例中,所述液控换向阀采用标准型号的液控换向阀,如力士乐、榆次油研等标准,从而实现往复增压器活塞的快速、平稳、可靠换向,当设备出现故障时,可以在当地迅速便利地买到对应配件,缩短停机时间,将损失降至最低。

37.实施例1如图12所示,增压器活塞2和增压柱塞通过半环2.4、卡簧2.5、阀座2.6、钢球2.7等组件连接组成活塞组件,该结构可以保证活塞杆相对活塞有一定的轴向及径向浮动,防止

活塞杆在腔体内卡死,影响正常工作。

38.液控换向滑阀4采用滑阀结构,如图6所示:其由左侧阀体端盖4.1,阀体4.2,活塞4.3,右侧阀体端盖4.4以及过油孔道a,b,4.x,4.y,p2,t及相应的密封件、紧固件组成。工作原理上述篇幅已进行过简述,此处不再重复。背景中介绍标准液控换向阀3动作过程中需要控制油口x,y在相关状态下一直供油/回油才能保持阀芯位置固定,从而使系统动作可靠。本发明阀芯过油槽采用径向结构,液压油在沟槽中沿环槽流动,无轴向流动,因此无轴向液动力产生,可以保持阀芯位置固定,因此a,b油口不需要一直保持供油/回油状态。

39.运动过程中,液控换向阀工作油口a、b为活塞组件供油驱动其运动,当p

‑‑

a通,b

‑‑

t通时,活塞组件往右运动,右侧增压柱塞1.2为高压系统打油,左侧增压柱塞1.1腔体为补油状态;当p

‑‑

b通,a

‑‑

t通时,活塞组件往左运动,左侧增压柱塞1.1为高压系统打油,右侧增压柱塞1.2腔体为补油状态;通过液控换向滑阀4的动作切换,实现换向阀3左右侧换向机能的切换,从而推动活塞组件左右往复运动,使得左侧增压柱塞1.1,右侧增压柱塞1.2间歇的为高压系统供油,从而实现整套系统的增压工作。整个过程由液压油控制液控换向滑阀4阀芯动作驱动换向阀3换向,从而控制增压器活塞组件往复运动,实现液控往复换向。

40.其中换向动作的详细动作过程如图8-11所示,增压器工作过程中由增压器活塞2上对应的径向环槽配合发讯口p.1,p.2,t,a.1,a.2,b.1,b.2为液控换向滑阀4提供换向所需控制油。具体换向过程介绍如下:当活塞组件运动至右侧极限位置时,如图8所示,p.2

‑‑

2.2

‑‑

b.2

‑‑

b连通,a

‑‑

a.2

‑‑

2.1

‑‑

t通,此时液控换向阀4控制口b通压力油,a通油箱,阀芯运动至左侧位置,如图6所示,从而使p2

‑‑

4.x.p

‑‑

x连通,y

‑‑

4.y.t

‑‑

t连通,此时液控换向阀3控制腔体x通压力油,y通油箱,工作机能完成切换,左侧机能a工作,如图9所示,p

‑‑

b通,a

‑‑

t通,往复增压器活塞组件完成换向,开始往左运动。

41.相反的当活塞组件运动至左侧极限位置时,如图10所示,p.1

‑‑

2.1

‑‑

a.1

‑‑

a连通,b

‑‑

b.1

‑‑

2.2

‑‑

t通,此时液控换向阀4控制口a通压力油,b通油箱,阀芯运动至右侧位置,如图7所示,从而使p2

‑‑

4.y.p

‑‑

y连通,x

‑‑

4.x.t

‑‑

t连通,此时液控换向阀3控制腔体y通压力油,x通油箱,工作机能完成切换,右侧机能b工作,如图11所示,p

‑‑

a通,b

‑‑

t通,往复增压器活塞组件完成换向,开始往右运动。

42.往右运动至极限位置时,又运动至图8状态,至此增压器完成一个循环动作,开启下一轮的换向动作,周而复始,不断循环重复,增压器便实现了液控往复换向。

43.实施例2主体结构及换向原理均与实施例1相近,只是换液控换向滑阀4的阀芯4.3与实施例1稍有不同,本实施例中,径向环槽设有两个。在实施例1中,控制部件阀芯上开设4个径向环槽,分别与p2,t,x,y相通。在阀芯左右两侧工作位置,对应的油路相通:如换向阀y侧与控制油p连通,x侧与t连通,阀芯运动至左侧,如图8和图9所示,此时p

‑‑

b连通,a

‑‑

t连通,换向机构完成动作切换,右侧机能进入工作状态,增压器活塞组件在活塞两端压差作用下往左运动,如图9所示。

44.假设阀芯位移为x,则实施例1种阀芯总长需要为4倍位移x加相关辅助尺寸,整体尺寸较大,若采用双环槽结构,亦可实现对应功能,阀芯及阀体总长却能控制为阀芯2倍位移加相关辅助尺寸。总体来说,采用实施例2中结构可以缩短阀芯及阀体整体尺寸,优化阀

件结构。

45.换向过程如下:当控制部件a侧供油,b侧通t时,阀芯运动至右侧,p2和y相通,x与t相通,此时p

‑‑

a连通,b

‑‑

t连通,活塞组件往右运动,如图13所示;当控制部件b侧供油,a侧通t时,阀芯运动至左侧,p和x相通,y与t相通,此时p

‑‑

b连通,a

‑‑

t连通,活塞组件往左运动,如图14所示。

46.本专利中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述本发明和简化描述,上述词语并没有特殊的含义。

47.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的发明范围内。本发明要求保护范围由所附的权利要求书及等同物界定。

48.在本发明的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“中心”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。