1.本发明涉及废水处理技术领域,具体为一种高浓度有机废水处理工艺。

背景技术:

2.我国是世界纺织工业第一大国,印染是我国的传统特色产业。我国加入wto后,纺织染整成为有利可图行业,近几年其规模发展非常迅速。随着印染产业的大规模兴起,一方面推动了纺织印染行业的蓬勃发展,另一方面印染废水造成的污染也随着产业规模的扩大而日显突出。目前,印染行业已成为工业废水排放大户。

3.纺织印染生产过程中会产生高浓度有机废水,这种废水的色度、悬浮物浓度、cod化学需氧量、重金属含量、细菌总数等污染指数都很高,而且由于废水的水量和水质不固定,比较难处理。通常印染废水的处理采用生物化学方法,但是在实际运行过程中往往处理效果不理想。其主要原因是由于染色的种类改变,造成所排出废水的组分变化较大,废水的水量也有较大的变化,更有某些生产工艺中采用的添加剂不利于生物反应菌种的生长,所以采用生物处理方法难以做到完全达标排放。其他已经被采用的生物化学方法,往往由于处理技术单一,解决不了处理效果和处理成本之间的矛盾。因此印染废水的综合处理在实际应用中还是一个较难解决的问题。

4.本发明关注到了这一问题,通过设计一种高浓度有机废水处理工艺来解决这一问题。

技术实现要素:

5.本发明的目的在于提供一种高浓度有机废水处理工艺,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种高浓度有机废水处理工艺,包括以下步骤:前处理、一次降解、二次降解、三次降解、循环回用;所述一次降解使用碳纳米管滤体辅助厌氧菌降解;所述碳纳米管滤体的制备方法如下:将功能化碳纳米管、甲苯和二戊二酮基异戊二醇按预定质量比混合,加热搅拌预定时间,随后降温得到碳纳米管溶液;再将一定量的乳酸和硫酸溶液滴入,继续搅拌,倒入模具中,干燥,洗涤,干燥,制备得到碳纳米管滤体。

8.进一步的,所述功能化碳纳米管的制备方法如下:将酸化的碳纳米管、乙二胺、二环己基碳二亚胺按预定质量比混合,加热搅拌,洗涤,过滤,干燥,制备得到功能化碳纳米管。

9.进一步的,所述二次降解是使用曝气辅助碳纳米管滤体降解;所述三次降解使用超滤膜进行降解。

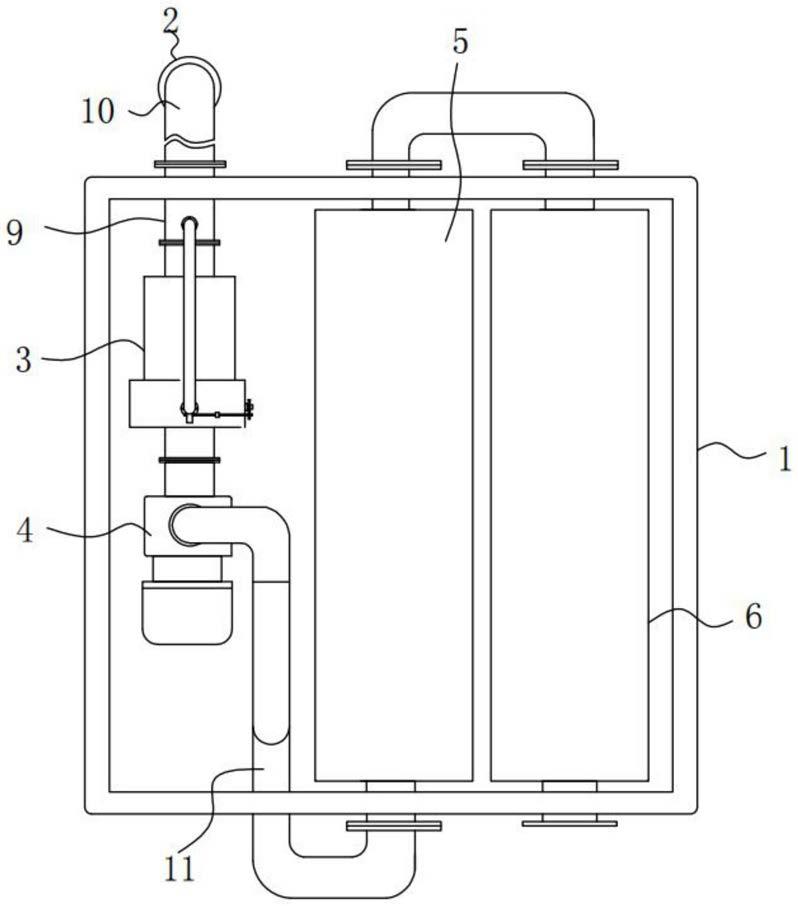

10.进一步的,所述进行高浓度有机废水处理工艺时,一次降解池和二次降解池中间使用nafion膜隔开,一次降解池的碳纳米管滤体和三次降解池的超滤膜的一端用导线连接,三次降解池的超滤膜的另一端与二次降解池的碳纳米管滤体用导线连接。

11.进一步的,所述厌氧菌为奥奈大希瓦氏菌、铁还原菌、乙酸氧化脱硫单胞菌、金属还原泥土杆菌和硫还原泥土杆菌。

12.进一步的,所述高浓度有机废水处理工艺包括以下步骤:

13.(1)将高浓度有机废水以0.6~1.0m/s通过栅距为14~16mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.4~0.8m/s,水头损失为0.2~0.5m,得到静置格栅池过滤的有机废水;再将静置格栅池过滤的有机废水以0.6~1.0m/s引入ph调节池,使用质量分数为48~52%的氢氧化钠溶液调节ph至7.5~8.5,得到调节ph的有机废水;将调节ph的有机废水以0.4~0.8m/s引入漂白池中,使用有机废水流速4~6倍的质量分数为0.45%~0.5%的氯化铁溶液脱色,随后以0.6~1.0m/s通过栅距为14~16mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.4~0.8m/s,水头损失为0.2~0.5m,得到前处理的有机废水;

14.(2)以0.6~1.0m/h将前处理的有机废水通入28~32℃的一次降解池中进行厌氧降解,加入质量分数为8~12%的氢氧化钠溶液控制ph在7~8.5,得到一次降解的有机废水;

15.(3)将一次降解的有机废水以0.5~0.9m/h通入二次降解池中降解,控制曝气的溶解氧量在2.3~2.5mg/l,得到二次降解的有机废水;

16.(4)在0.03~0.05mpa下,将二次降解的有机废水以0.6~1.0m/min通入三次降解池中降解,以相同速率引出循环回用。

17.进一步的,所述碳纳米管滤体的制备方法如下:在25~26℃下,将功能化碳纳米管、甲苯和二戊二酮基异戊二醇按质量比1:5:0.6~1:7:0.8混合,以1200~1300r/min搅拌30~40min,以1~3℃/min升温至110~112℃,继续搅拌6~8h,随后以1~3℃/min降温至30~40℃,得到碳纳米管溶液;以80~100滴/min将功能化碳纳米管质量0.2~0.3倍的乳酸和0.001~0.002倍的质量分数为94%~98%的硫酸溶液滴入,继续搅拌3~4h,倒入模具中,在10~20pa、30~40℃下真空干燥2~3h,取出,依次用去离子水、丙酮洗涤2~4次,继续真空干燥3~4h,制备得到碳纳米管滤体。

18.进一步的,所述功能化碳纳米管的制备方法如下:将酸化的碳纳米管、乙二胺、二环己基碳二亚胺按质量比1:0.1:15~1:0.15:17混合,放入118~122℃的油浴锅中,以1200~1300r/min搅拌回流95~97h,用无水乙醇洗涤3~4次后过滤,在10~20pa、58~62℃下真空干燥23~25h,制备得到功能化碳纳米管。

19.进一步的,所述酸化的碳纳米管的制备方法如下:在69~71℃下,将碳纳米管、质量分数为66~70%的硝酸溶液按质量比1:0.3~1:0.4混合,以1200~1300r/min搅拌回流23~25h,用去离子水洗涤3~4次后过滤,在10~20pa、58~62℃下真空干燥23~25h,得到酸化的碳纳米管。

20.进一步的,所述超滤膜的制备方法如下:在98~102℃下,将聚(3-氨基-4-羰基己烯酸)、质量分数为28~32%的醋酸钠水溶液、(3-羰基丁酸乙酯基)二甲醛氧基硅烷按质量比1:0.06:0.8~1:0.08:1.2,以1200~1300r/min搅拌回流6~8h,保温备用,得到铸膜液;将铸膜液倒在平整的玻璃板上,使用0.12~0.14mm的刮膜刀以0.08~0.1m/s的速度刮膜,于室温下静置30~40min,随后放入4~6℃去离子水中静置浸泡23~25h,取出将膜从玻璃板上剥离,放入28~30℃烘箱烘3~5h,随后自然冷却至室温,制备得到超滤膜。

21.与现有技术相比,本发明所达到的有益效果是:

22.本发明中高浓度有机废水处理工艺包括一次降解、二次降解、三次降解等步骤;其中,一次降解池使用碳纳米管滤体辅助厌氧菌降解;二次降解池使用曝气辅助碳纳米管滤体降解;三次降解池使用超滤膜进行降解。

23.首先,使用二戊二酮基异戊二醇、乳酸和功能化碳纳米管制备得到碳纳米管滤体,二戊二酮基异戊二醇上的戊二酮基和功能化碳纳米管表面氨基反应,生成吡咯化合物,吡咯化合物聚合形成聚吡咯,增强了碳纳米管滤体的导电性;二戊二酮基异戊二醇上的羟基与乳酸的羧基反应形成共价键交联,乳酸聚合在碳纳米管滤体中生成聚乳酸,增强了碳纳米管滤体的拉伸性能;利用二(3-羰基丁酸乙酯基)二甲醛氧基硅烷改性聚(3-氨基-4-羰基己烯酸),制备得到超滤膜,二(3-羰基丁酸乙酯基)二甲醛氧基硅烷中3-羰基丁酸乙酯基与聚(3-氨基-4-羰基己烯酸)发生诺尔反应,随后与甲醛氧基聚合形成卟啉基化合物,增强了超滤膜的抗菌性;卟啉基化合物聚合形成聚卟啉化合物,增强了超滤膜的导电性。

24.其次,一次降解池使用碳纳米管滤体辅助厌氧菌降解,碳纳米管滤体快速吸附有机废水中悬浮物,防止悬浮物中重金属物质使厌氧菌失活,保证了厌氧菌的降解效率;同时,厌氧菌降解碳纳米管滤体中的聚乳酸,使孔隙率增加,增强了碳纳米管滤体的吸附性;在二次降解池中引入曝气,将氧气鼓入二级降解池中,使一级降解过的废水中的厌氧菌失活,并且在碳纳米管滤体的共同作用下,进一步对一级降解过的废水中有机物进行降解;用导线将一次降解池的碳纳米管滤体和三次降解池的超滤膜的一端连接,将二次降解池的碳纳米管滤体与三次降解池的超滤膜的另一端连接,一次降解池中厌氧菌将前处理过的高浓度有机废水中部分有机物氧化分解,释放出电子和质子等代谢物,电子传递到碳纳米管电极由导线经过三次降解池到达二次降解池的碳纳米管电极中,在三次降解池中形成电流,电流将小分子有机化合物电解,进一步降低了高浓度有机废水中的cod值;超滤膜中卟啉基化合物快速吸附废液中重金属离子,降低了废水中重金属离子浓度。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在将以下实施例中经过高浓度有机废水处理工艺处理的有机废水的各指标测试方法如下:

27.杀菌性:取相同质量的实施例和对比例经过高浓度有机废水处理工艺处理的有机废水按照hj1000标准法测试细菌总数。

28.cod值:取相同质量的实施例和对比例经过高浓度有机废水处理工艺处理的有机废水按照hj/t399标准测试cod值。

29.重金属含量:取相同质量的实施例和对比例经过高浓度有机废水处理工艺处理的有机废水按照gb/t7474标准法测定铜离子浓度来测定重金属含量。

30.实施例1

31.一种高浓度有机废水处理工艺,所述高浓度有机废水处理工艺包括以下步骤:

32.(1)在69℃下,将碳纳米管、质量分数为66%的硝酸溶液按质量比1:0.3混合,以1200r/min搅拌回流23h,用去离子水洗涤3次后过滤,在10pa、58℃下真空干燥23h,得到酸化的碳纳米管;随后将酸化的碳纳米管、乙二胺、二环己基碳二亚胺按质量比1:0.1:15混合,放入118℃的油浴锅中,以1200r/min搅拌回流95h,用无水乙醇洗涤3次后过滤,在10pa、58℃下真空干燥23h,制备得到功能化碳纳米管;在25℃下,将功能化碳纳米管、甲苯和二戊二酮基异戊二醇按质量比1:5:0.6混合,以1200r/min搅拌30min,以1℃/min升温至110℃,继续搅拌6h,随后以1℃/min降温至30℃,得到碳纳米管溶液;以80滴/min将功能化碳纳米管质量0.2倍的乳酸和0.001倍的质量分数为94%的硫酸溶液滴入,继续搅拌3h,倒入模具中,在10pa、30℃下真空干燥2h,取出,依次用去离子水、丙酮洗涤2次,继续真空干燥3h,制备得到碳纳米管滤体;

33.(2)在98℃下,将聚(3-氨基-4-羰基己烯酸)、质量分数为28%的醋酸钠水溶液、(3-羰基丁酸乙酯基)二甲醛氧基硅烷按质量比1:0.06:0.8,以1200r/min搅拌回流6h,保温备用,得到铸膜液;将铸膜液倒在平整的玻璃板上,使用0.12mm的刮膜刀以0.08m/s的速度刮膜,于室温下静置30min,随后放入4℃去离子水中静置浸泡23h,取出将膜从玻璃板上剥离,放入28℃烘箱烘3h,随后自然冷却至室温,制备得到超滤膜;

34.(3)一次降解池和二次降解池中间使用nafion膜隔开,一次降解池的碳纳米管滤体和三次降解池的超滤膜的一端用导线连接,三次降解池的超滤膜的另一端与二次降解池的碳纳米管滤体用导线连接;

35.(4)将高浓度有机废水以0.6m/s通过栅距为14mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.4m/s,水头损失为0.2m,得到静置格栅池过滤的有机废水;再将静置格栅池过滤的有机废水以0.6m/s引入ph调节池,使用质量分数为48%的氢氧化钠溶液调节ph至7.5,得到调节ph的有机废水;将调节ph的有机废水以0.4m/s引入漂白池中,使用有机废水流速4倍的质量分数为0.45%的氯化铁溶液脱色,随后以0.6m/s通过栅距为14mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.4m/s,水头损失为0.2m,得到前处理的有机废水;

36.(5)以0.6m/h将前处理的有机废水通入28℃的使用碳纳米管滤体辅助奥奈大希瓦氏菌、铁还原菌、乙酸氧化脱硫单胞菌、金属还原泥土杆菌和硫还原泥土杆菌降解的一次降解池中进行厌氧降解,加入质量分数为8%的氢氧化钠溶液控制ph在7,得到一次降解的有机废水;

37.(6)将一次降解的有机废水以0.5m/h通入使用曝气辅助碳纳米管滤体降解的二次降解池中降解,控制曝气的溶解氧量在2.3mg/l,得到二次降解的有机废水;

38.(7)在0.03mpa下,将二次降解的有机废水以0.6m/min通入使用超滤膜进行降解的三次降解池中降解,以相同速率引出循环回用。

39.实施例2

40.一种高浓度有机废水处理工艺,所述高浓度有机废水处理工艺包括以下步骤:

41.(1)在70℃下,将碳纳米管、质量分数为68%的硝酸溶液按质量比1:0.35混合,以1250r/min搅拌回流24h,用去离子水洗涤3次后过滤,在15pa、60℃下真空干燥24h,得到酸化的碳纳米管;随后将酸化的碳纳米管、乙二胺、二环己基碳二亚胺按质量比1:0.125:16混合,放入120℃的油浴锅中,以1250r/min搅拌回流96h,用无水乙醇洗涤3次后过滤,在15pa、

60℃下真空干燥24h,制备得到功能化碳纳米管;在25.5℃下,将功能化碳纳米管、甲苯和二戊二酮基异戊二醇按质量比1:6:0.7混合,以1250r/min搅拌35min,以2℃/min升温至111℃,继续搅拌7h,随后以2℃/min降温至35℃,得到碳纳米管溶液;以90滴/min将功能化碳纳米管质量0.25倍的乳酸和0.0015倍的质量分数为96%的硫酸溶液滴入,继续搅拌3.5h,倒入模具中,在15pa、35℃下真空干燥2.5h,取出,依次用去离子水、丙酮洗涤3次,继续真空干燥3.5h,制备得到碳纳米管滤体;

42.(2)在100℃下,将聚(3-氨基-4-羰基己烯酸)、质量分数为30%的醋酸钠水溶液、(3-羰基丁酸乙酯基)二甲醛氧基硅烷按质量比1:0.07:1,以1250r/min搅拌回流7h,保温备用,得到铸膜液;将铸膜液倒在平整的玻璃板上,使用0.13mm的刮膜刀以0.09m/s的速度刮膜,于室温下静置35min,随后放入5℃去离子水中静置浸泡24h,取出将膜从玻璃板上剥离,放入29℃烘箱烘4h,随后自然冷却至室温,制备得到超滤膜;

43.(3)一次降解池和二次降解池中间使用nafion膜隔开,一次降解池的碳纳米管滤体和三次降解池的超滤膜的一端用导线连接,三次降解池的超滤膜的另一端与二次降解池的碳纳米管滤体用导线连接;

44.(4)将高浓度有机废水以0.8m/s通过栅距为15mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.6m/s,水头损失为0.35m,得到静置格栅池过滤的有机废水;再将静置格栅池过滤的有机废水以0.8m/s引入ph调节池,使用质量分数为50%的氢氧化钠溶液调节ph至8,得到调节ph的有机废水;将调节ph的有机废水以0.6m/s引入漂白池中,使用有机废水流速5倍的质量分数为0.475%的氯化铁溶液脱色,随后以0.8m/s通过栅距为15mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.6m/s,水头损失为0.35m,得到前处理的有机废水;

45.(5)以0.8m/h将前处理的有机废水通入30℃的使用碳纳米管滤体辅助奥奈大希瓦氏菌、铁还原菌、乙酸氧化脱硫单胞菌、金属还原泥土杆菌和硫还原泥土杆菌降解的一次降解池中进行厌氧降解,加入质量分数为10%的氢氧化钠溶液控制ph在7.75,得到一次降解的有机废水;

46.(6)将一次降解的有机废水以0.7m/h通入使用曝气辅助碳纳米管滤体降解的二次降解池中降解,控制曝气的溶解氧量在2.4mg/l,得到二次降解的有机废水;

47.(7)在0.04mpa下,将二次降解的有机废水以0.8m/min通入使用超滤膜进行降解的三次降解池中降解,以相同速率引出循环回用。

48.实施例3

49.一种高浓度有机废水处理工艺,所述高浓度有机废水处理工艺包括以下步骤:

50.(1)在71℃下,将碳纳米管、质量分数为70%的硝酸溶液按质量比1:0.4混合,以1300r/min搅拌回流25h,用去离子水洗涤4次后过滤,在20pa、62℃下真空干燥25h,得到酸化的碳纳米管;随后将酸化的碳纳米管、乙二胺、二环己基碳二亚胺按质量比1:0.15:17混合,放入122℃的油浴锅中,以1300r/min搅拌回流97h,用无水乙醇洗涤4次后过滤,在20pa、62℃下真空干燥25h,制备得到功能化碳纳米管;在26℃下,将功能化碳纳米管、甲苯和二戊二酮基异戊二醇按质量比1:7:0.8混合,以1300r/min搅拌40min,以3℃/min升温至112℃,继续搅拌8h,随后以3℃/min降温至40℃,得到碳纳米管溶液;以100滴/min将功能化碳纳米管质量0.3倍的乳酸和0.002倍的质量分数为98%的硫酸溶液滴入,继续搅拌4h,倒入模具

中,在20pa、40℃下真空干燥3h,取出,依次用去离子水、丙酮洗涤4次,继续真空干燥4h,制备得到碳纳米管滤体;

51.(2)在102℃下,将聚(3-氨基-4-羰基己烯酸)、质量分数为32%的醋酸钠水溶液、(3-羰基丁酸乙酯基)二甲醛氧基硅烷按质量比1:0.08:1.2,以1300r/min搅拌回流8h,保温备用,得到铸膜液;将铸膜液倒在平整的玻璃板上,使用0.14mm的刮膜刀以0.1m/s的速度刮膜,于室温下静置40min,随后放入6℃去离子水中静置浸泡25h,取出将膜从玻璃板上剥离,放入30℃烘箱烘5h,随后自然冷却至室温,制备得到超滤膜;

52.(3)一次降解池和二次降解池中间使用nafion膜隔开,一次降解池的碳纳米管滤体和三次降解池的超滤膜的一端用导线连接,三次降解池的超滤膜的另一端与二次降解池的碳纳米管滤体用导线连接;

53.(4)将高浓度有机废水以1.0m/s通过栅距为16mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.8m/s,水头损失为0.5m,得到静置格栅池过滤的有机废水;再将静置格栅池过滤的有机废水以1.0m/s引入ph调节池,使用质量分数为52%的氢氧化钠溶液调节ph至8.5,得到调节ph的有机废水;将调节ph的有机废水以0.8m/s引入漂白池中,使用有机废水流速6倍的质量分数为0.5%的氯化铁溶液脱色,随后以1.0m/s通过栅距为16mm的静置格栅池进行过滤,控制格栅前途径内的水流速度为0.8m/s,水头损失为0.5m,得到前处理的有机废水;

54.(5)以1.0m/h将前处理的有机废水通入32℃的使用碳纳米管滤体辅助奥奈大希瓦氏菌、铁还原菌、乙酸氧化脱硫单胞菌、金属还原泥土杆菌和硫还原泥土杆菌降解的一次降解池中进行厌氧降解,加入质量分数为12%的氢氧化钠溶液控制ph在8.5,得到一次降解的有机废水;

55.(6)将一次降解的有机废水以0.9m/h通入使用曝气辅助碳纳米管滤体降解的二次降解池中降解,控制曝气的溶解氧量在2.5mg/l,得到二次降解的有机废水;

56.(7)在0.05mpa下,将二次降解的有机废水以1.0m/min通入使用超滤膜进行降解的三次降解池中降解,以相同速率引出循环回用。

57.对比例1

58.对比例1中高浓度有机废水处理工艺与实施例2的区别仅在于步骤(1)的不同,将步骤(1)修改为:在70℃下,将碳纳米管、质量分数为68%的硝酸溶液按质量比1:0.35混合,以1250r/min搅拌回流24h,用去离子水洗涤3次后过滤,在15pa、60℃下真空干燥24h,得到酸化的碳纳米管;随后将酸化的碳纳米管、乙二胺、二环己基碳二亚胺按质量比1:0.125:16混合,放入120℃的油浴锅中,以1250r/min搅拌回流96h,用无水乙醇洗涤3次后过滤,在15pa、60℃下真空干燥24h,制备得到功能化碳纳米管;在25.5℃下,将功能化碳纳米管、乳酸按质量比1:0.25混合,以1250r/min搅拌35min,以2℃/min升温至35℃,继续搅拌7h,倒入模具中,在15pa、35℃下真空干燥2.5h,取出,依次用去离子水、丙酮洗涤3次,继续真空干燥3.5h,制备得到碳纳米管滤体。其余制备步骤同实施例2。

59.对比例2

60.对比例2中高浓度有机废水处理工艺与实施例2的区别仅在于步骤(1)的不同,将步骤(1)修改为:在70℃下,将碳纳米管、质量分数为68%的硝酸溶液按质量比1:0.35混合,以1250r/min搅拌回流24h,用去离子水洗涤3次后过滤,在15pa、60℃下真空干燥24h,得到

酸化的碳纳米管;随后将酸化的碳纳米管、乙二胺、二环己基碳二亚胺按质量比1:0.125:16混合,放入120℃的油浴锅中,以1250r/min搅拌回流96h,用无水乙醇洗涤3次后过滤,在15pa、60℃下真空干燥24h,制备得到功能化碳纳米管;在25.5℃下,将功能化碳纳米管、甲苯和二戊二酮基异戊二醇按质量比1:6:0.7混合,以1250r/min搅拌35min,以2℃/min升温至111℃,继续搅拌7h,随后以2℃/min降温至35℃,倒入模具中,在15pa、35℃下真空干燥2.5h,取出,依次用去离子水、丙酮洗涤3次,继续真空干燥3.5h,制备得到碳纳米管滤体。其余制备步骤同实施例2。

61.对比例3

62.对比例3中高浓度有机废水处理工艺与实施例2的区别仅在于步骤(2)的不同,将步骤(2)修改为:在100℃下,将聚(3-氨基-4-羰基己烯酸)、乙醇按质量比1:0.7,以1300r/min搅拌加热2h,保温备用,得到铸膜液;将铸膜液倒在平整的玻璃板上,使用0.14mm的刮膜刀以0.1m/s的速度刮膜,于室温下静置40min,随后放入6℃去离子水中静置浸泡25h,取出将膜从玻璃板上剥离,放入30℃烘箱烘5h,随后自然冷却至室温,制备得到超滤膜。其余制备步骤同实施例2。

63.对比例4

64.对比例4中高浓度有机废水处理工艺与实施例2的区别仅在于步骤(5)的不同,将步骤(5)修改为:以0.8m/h将前处理的有机废水通入30℃的使用碳纳米管滤体降解的一次降解池中进行降解,加入质量分数为10%的氢氧化钠溶液控制ph在7.75,得到一次降解的有机废水。其余制备步骤同实施例2。

65.对比例5

66.对比例5中高浓度有机废水处理工艺与实施例2的区别仅在于步骤(6)的不同,将步骤(6)修改为:将一次降解的有机废水以0.7m/h通入使用碳纳米管滤体降解的二次降解池中降解,得到二次降解的有机废水。其余制备步骤同实施例2。

67.对比例6

68.对比例6中高浓度有机废水处理工艺与实施例2的区别仅在于步骤(2)的不同,将步骤(2)修改为:在100℃下,将聚乙烯醇和水按质量比1:0.7混合,以1250r/min搅拌回流7h,保温备用,得到铸膜液;将铸膜液倒在平整的玻璃板上,使用0.13mm的刮膜刀以0.09m/s的速度刮膜,于室温下静置35min,随后放入5℃去离子水中静置浸泡24h,取出将膜从玻璃板上剥离,放入29℃烘箱烘4h,随后自然冷却至室温,制备得到超滤膜。其余制备步骤同实施例2。

69.对比例7

70.对比例6与实施例2的区别仅在于步骤(3)的不同,将步骤(3)修改为:一次降解池和二次降解池中间使用nafion膜隔开;一次降解池和二次降解池中间使用nafion膜隔开,将二次降解池的碳纳米管滤体的一端与一次降解池的碳纳米管滤体用导线连接,二次降解池碳纳米管滤体的另一端与三次降解池的超滤膜用导线连接。其余制备步骤同实施例2。

71.效果例

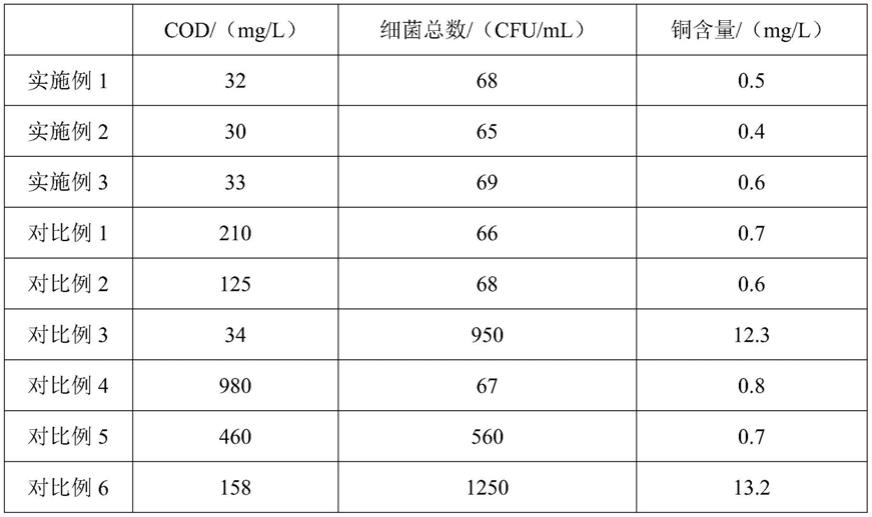

72.下表1给出了采用本发明实施例1至3与对比例1至5制备得到的高浓度有机废水处理工艺的杀菌性、cod值和重金属离子含量的分析结果。

73.表1

[0074][0075][0076]

从表1中可发现实施例1、2、3的高浓度有机废水处理工艺杀菌性较好且处理过的有机废水的cod值较低、重金属离子含量较低;从实施例1、2、3和对比例1的实验数据比较可发现,仅使用乳酸改性功能化碳纳米管,无法形成聚吡咯化合物,使得碳纳米管滤体导电性较差,导致三次降解池中电流强度较弱,处理过的有机废水的cod值较高;从实施例1、2、3和对比例2的实验数据可发现,仅使用二戊二酮基异戊二醇制备碳纳米管滤体,无法形成聚乳酸,在一次降解时,使碳纳米管滤体的吸附性较低,对含重金属物质的悬浮物的吸附性较差,从而降低了厌氧菌的降解效率,处理过的有机废水的cod值较高;从实施例1、2、3和对比例3的实验数据可发现,利用二(3-羰基丁酸乙酯基)二甲醛氧基硅烷改性聚(3-氨基-4-羰基己烯酸)制备超滤膜,可以形成聚卟啉化合物,超滤膜的导电性、抗菌性、重金属离子吸附较强,使高浓度有机废水处理工艺杀菌性较好且处理过的有机废水的重金属离子含量较低;从实施例1、2、3和对比例4的实验数据可发现,一次降解池中仅使用碳纳米管滤体降解,在三次降解池中无法形成电流,处理过的有机废水的cod值较高;从实施例1、2、3和对比例5的实验数据可发现,二次降解池中仅使用碳纳米管滤体降解,在碳纳米管滤体上电子受体量较低,导致三次降解池中电流强度较弱,使高浓度有机废水处理工艺杀菌性较弱且处理过的有机废水的cod值较高;从实施例1、2、3和对比例6的实验数据可发现,使用常规聚乙烯醇制备的超滤膜导电性、抗菌性、重金属离子吸附较弱,使高浓度有机废水处理工艺杀菌性较差、cod值较高且处理过的有机废水的重金属离子含量较低;从实施例1、2、3和对比例6的实验数据可发现,用导线将一次降解池的碳纳米管滤体和三次降解池的超滤膜的一端连接,将二次降解池的碳纳米管滤体与三次降解池的超滤膜的另一端连接的连接方式,在三次降解池中形成电流,使高浓度有机废水处理工艺cod值较低。

[0077]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权

利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。