1.本公开属于模具清洗技术领域,尤其涉及一种用于金属柱冷却成型模具的清洗装置、系统及方法。

背景技术:

2.在类金属柱制品的铸造过程中必不可缺少的关键一环便是金属铸造中后期的金属柱冷却成型;目前使用的热金属冷却环虽然工艺成熟,应用稳定,但长期使用过后会造成油污堆积在冷却环内外的问题。

3.本公开发明人发现,目前的解决办法是以人工拆解后进行清洗为主,人工拆解后进行清洗的方式耗时耗力,单个冷却环的系统拆卸清洗流程便需要耗用两名车间熟练工15~20天,并且清洗效果较差,无法做到高效清洁,给企业带来了巨大的使用后期维护人力、财力压力,并且维护期铸造设备的暂停使用亦给企业带来了不可估量的经济效益损害。

技术实现要素:

4.本公开为了解决上述问题,提出了一种用于金属柱冷却成型模具的清洗装置、系统及方法,本公开通过多个电控气动杆的协调运作,实现了单个位点5s左右的快速清洗,可以在较短时间内有效对数十上百个金属环高效清洁,并且清洁后的水可以实现循环利用,进一步减少水资源浪费。

5.为了实现上述目的,第一方面,本公开提供了一种用于金属柱冷却成型模具的清洗装置,采用如下技术方案:

6.一种用于金属柱冷却成型模具的清洗装置,包括清洗箱和模具放置盘;

7.所述清洗箱底部垂直设置有多个伸缩杆,所述伸缩杆远离所述清洗箱底部的一端设置有孔塞;所述清洗箱底部还设置有进水口,所述清洗箱一个侧面上设置有出水口;

8.所述模具放置盘包括底板和围挡,所述围挡上设置有与所述底板平行的固定板,所述固定板上设置有多个模具放置孔;所述底板和所述固定板之间构成出水夹层,所述出水夹层的侧面开设有出水长孔;

9.所述清洗箱内部底面、所述围挡和所述固定板构成清洗空间。

10.进一步的,所述孔塞包括靠近所述伸缩杆的第一弹性段和远离所述伸缩杆的第二弹性段,所述第二弹性段的硬度大于所述第一弹性段的硬度。

11.进一步的,所述第二弹性段的直径小于所述第一弹性段的直径;所述第一弹性段的直径大于待清洗模具的内径。

12.进一步的,所述清洗箱底部周边处设置多个定位挡板;所述清洗箱底部周边还设置有用于定位所述模具放置盘的凸起,所述进水口设置在所述凸起上。

13.为了实现上述目的,第二方面,本公开还提供了一种用于金属柱冷却成型模具的清洗系统,采用如下技术方案:

14.一种用于金属柱冷却成型模具的清洗系统,包括第一供液系统、第二供液系统和

如第一方面所述的用于金属柱冷却成型模具的清洗装置;所述第一供液系统和所述第二供液系统的供水端均与所述进水口连接,所述第一供液系统和所述第二供液系统的进水端均与所述出水口连接。

15.进一步的,所述第一供液系统包括依次连接的第一泵、第一存储罐和第二泵;

16.所述第一泵与所述出水口连接,所述第二泵与所述进水口连接。

17.进一步的,所述第二供液系统包括依次连接的第三泵、油水分离装置、第二存储罐和第四泵;

18.所述第三泵与所述出水口连接,所述第四泵与所述进水口连接。

19.为了实现上述目的,第三方面,本公开还提供了一种用于金属柱冷却成型模具的清洗方法,采用如下技术方案:

20.一种用于金属柱冷却成型模具的清洗方法,采用了如第二方面所述的用于金属柱冷却成型模具的清洗系统;包括:

21.浸泡阶段,所述伸缩杆将所述孔塞顶入待清洗模具远离所述清洗空间的一端;清洗液充满清洗空间,清洗液与油污发生化学反应;

22.清洗阶段,所述伸缩杆将所述孔塞带出待清洗模具,清洗空间内的清洗液通过模具依次流向出水夹层、出水长孔、清洗箱、模具放置盘间的空隙和出水口,清洗液流动过程实现对模具的清洗。

23.进一步的,所述清洗阶段包括清洗液清洗阶段和清水清洗阶段。

24.进一步的,所述清洗液清洗阶段,第二供液系统工作,油水分离装置进行油水分离;

25.第二供液系统停止工作后,第一供液系统工作,进入清水清洗阶段。

26.与现有技术相比,本公开的有益效果为:

27.1.本公开中,通过清洗装置中设置的多个电控气动杆的协调运作,实现了单个位点5s左右的快速清洗,可以在较短时间内有效对数十上百个金属环高效清洁;

28.2.本公开中,通过清洗系统,实现了清洁后的水可以实现循环利用,进一步减少水资源浪费。

29.3.本公开中将清洗过程分析浸泡和清洗两个过程,实现了清洗液与油污发生充分化学反应的目的,极大的提高了清洗效果。

附图说明

30.构成本实施例的一部分的说明书附图用来提供对本实施例的进一步理解,本实施例的示意性实施例及其说明用于解释本实施例,并不构成对本实施例的不当限定。

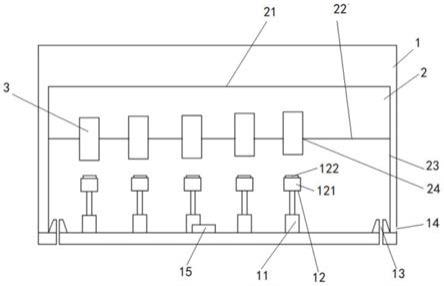

31.图1为本公开实施例1的结构示意图;

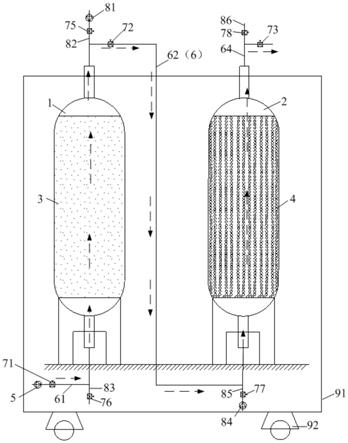

32.图2为本公开实施例1的围挡侧面图;

33.图3为本公开实施例1的清洗箱底部示意图;

34.图4为本公开实施例1的固定板示意图;

35.图5为本公开实施例1的实施例2的连接示意图;

36.其中,1、清洗箱,11、伸缩杆,12、孔塞,121、第一弹性段,122、第二弹性段,13、进水口,14出水口,15、定位挡板,2、模具放置盘,21、底板,22、固定板,23、围挡,24、模具放置孔,

25、出水长孔,3、模具,4、第一泵,5、第一存储罐,6、第二泵,7、第三泵,8、油水分离装置,9、第二存储罐,10、第四泵。

具体实施方式:

37.下面结合附图与实施例对本公开作进一步说明。

38.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

39.近些年,随着社会整体水平的稳步提升和科技实力的不断发展,金属制品的使用领域也得到了极大的延拓,在重工业、轻工业与手工业等不同工业领域都得到了广泛应用,而在类金属柱制品的铸造过程中必不可缺少的关键一环便是金属铸造中后期的金属柱冷却成型。

40.正如背景技术中记载的,目前使用的热金属冷却环虽然工艺成熟,应用稳定,但长期使用过后造成的油污堆积在冷却环内外的问题目前除了使用人工拆解并没有行之有效的解决方法,而人工拆解进行清洗耗时耗力,单个冷却环的系统拆卸清洗流程便需要耗用两名车间熟练工15、20天之久,并且清洗效率不高,无法做到高效清洁,给企业带来了巨大的使用后期维护人力、财力压力,并且维护期铸造设备的暂停使用亦给企业带来了不可估量的经济效益损害。

41.在金属柱的生产过程中,用模具约束成型是其中一个主要步骤,而模具清洗干净与否与金属柱成型品质有重大联系,当铸造过程中加入的油水由于清洗不彻底形成油污堵塞冷却水出口时,流出的金属柱品质会大打折扣,甚至报废,耗费巨大人力物力,而针对于目前的金属柱冷却成型模具的清洗,目前并没有实现自动化清洗,并且人工清洗效率极低,清洗一次需要工人耗费近一个月的时间,大大增加了金属柱的整体产出成本,且由于需要清洗的模具体型较大,结构相对复杂,因此清洗不全面现象常有发生,大大降低了金属柱的合格率,因此对于金属柱冷却成型模具的清洗效率和铸造质量提高有迫切的需求。

42.实施例1:

43.如图1所示,本实施例提供了一种用于金属柱冷却成型模具的清洗装置,包括清洗箱1和模具放置盘2;

44.所述清洗箱1底部垂直设置有多个伸缩杆11,所述伸缩杆11远离所述清洗箱1底部的一端设置有孔塞12;所述清洗箱1底部还设置有进水口13,所述清洗箱1一个侧面上设置有出水口14;

45.所述模具放置盘2包括底板21和围挡23,所述围挡23上设置有与所述底板21平行的固定板22,所述固定板22上设置有多个模具放置孔24;所述底板21和所述固定板22之间构成出水夹层,所述出水夹层的侧面开设有出水长孔25;

46.所述清洗箱1内部底面、所述围挡23和所述固定板22构成清洗空间;可以理解的,所述模具放置盘2倒扣在所述清洗箱1内,可以通过所述模具放置盘2的边缘被卡在定位挡板15和所述进水口13所在的凸起上,实现清洗空间的搭建,还可以通过在所述底板21上放置重力快或直接对所述底板21进行加重处理,实现所述模具放置盘2边缘与所述清洗箱1底面的接触强度;还可以理解的,所述模具放置盘2的边缘处设置有橡胶条,实现与所述清洗

箱1底面接触时的密封作用。

47.在本实施例中,所述伸缩杆11可以设置为气动伸缩杆。

48.在本实施例中,所述孔塞12包括靠近所述伸缩杆11的第一弹性段121和远离所述伸缩杆11的第二弹性段122,所述第二弹性段122的硬度大于所述第一弹性段121的硬度;可以理解的,所述孔塞12,用以进行撑满对热金属进行冷却的金属环开口,顶部为相对硬质的所述第二弹性段122,实现塞入时的有效冲击,可以实现基本密封效果,为后期进行模具清洗做好充足准备;

49.具体的,所述第一弹性段121可以设置为中等软质的硅胶柱体,所述第二弹性段122可以设置为具有一定贯通性的硬质材料,所述第二弹性段122一侧为圆顶平面设计,另一侧与所述第一弹性段121相嵌合;

50.所述伸缩杆11带动所述孔塞12移动,可以在充实模具3孔隙和脱离所述模具3之间来回切换两种工作模式。

51.在本实施例中,所述第二弹性段122的直径小于所述第一弹性段121的直径;所述第一弹性段121的直径大于待清洗模具的内径。

52.在本实施例中,所述清洗箱1底部周边处设置多个定位挡板15;所述清洗箱1底部周边还设置有用于定位所述模具放置盘2的凸起,所述进水口13设置在所述凸起上;所述凸起可以设置4个,分布在所述清洗箱1底部的四个角处;

53.具体的,所述定位挡板15起辅助所述模具放置盘2与所述清洗箱1下部进行压合时进行精确定位的作用;可以理解的,所述围挡23的侧面与所述定位挡板15的接触,分布在所述清洗箱1下部四周的多个定位挡板15实现了对所述模具放置盘2的定位;所述凸起也具有与所述定位挡板15相同的作用,兼具对所述模具放置盘2的定位功能。

54.在本实施例中,所述围挡23远离所述底板31的一端设置有橡胶条。

55.在本实施例中,所述清洗空间内,每个孔塞与其对应的模具放置孔同轴设置。

56.在本实施例中,所述出水长孔25设置在所述围挡23上靠近所述底板21的一端。

57.本实施例的工作原理为:当清洗液/清水从所述进水口13进入装置中,液体充满所述清洗空间,当液体充盈所述清洗空间时,水泵进行充水加压,所述伸缩杆11上面的所述第一弹性段与模具孔卡紧,此时模具3与塞头12进行塞压并形成密封状态:第一步:浸泡,此时液体浸润模具3,通过清洗液与油污发生充分的化学反应,达到初步清洁效果,程序设定时间的浸泡后,进行第二步:高压冲洗,此时加压的清洗液/清水从所述进水口13高压进入:确保所述进水口13以及模具放置盘2相匹配结合,保证水流顺利进入清洗/冲洗,保证铸造模具个体与伸缩杆11控制的孔塞12定位精准;每个模具依次进行5-10s的清洗/冲洗流程,清洗完成后,水泵释放压力后,所述孔塞12也与铸造模具个体分离,溢出的混合物/清水随着所述出水口14进行循环过程,保证冲洗效率,然后重复上述操作,直至完成最后一个模具的清洗,此时整套金属柱冷却成型模具的清洗过程全部结束;可以理解的,所有动作可通过控制器实现,所述控制器可以设置为plc;

58.可以理解的,单个塞孔冲刷时,当所述孔塞12离开所述模具3后,模具3中喷涌而出的清洗液或清水首先会来到出水夹层,再通过所述出水长孔瞬间涌出到出水夹层时,亦会对模具3外沿进行快速冲洗,之后顺着内腔回到底座,通过所述出水口14流出。

59.实施例2:

60.如图5所述,本实施例提供了一种用于金属柱冷却成型模具的清洗系统包括第一供液系统、第二供液系统和如实施例1中所述的用于金属柱冷却成型模具的清洗装置;所述第一供液系统和所述第二供液系统的供水端均与所述进水口13连接,所述第一供液系统和所述第二供液系统的进水端均与所述出水口14连接。

61.在本实施例中,所述第一供液系统包括依次连接的第一泵4、第一存储罐5和第二泵6;

62.所述第一泵4与所述出水口14连接,所述第二泵与所述进水口13连接。

63.在本实施例中,所述第二供液系统包括依次连接的第三泵7、油水分离装置8、第二存储罐9和第四泵10;所述油水分离装置8可采用现有技术实现;

64.所述第三泵7与所述出水口13连接,所述第四泵10与所述进水口13连接。

65.实施例3:

66.本实施例提供了一种用于金属柱冷却成型模具的清洗方法,采用了如实施例2中所述的用于金属柱冷却成型模具的清洗系统;包括:

67.浸泡阶段,所述伸缩杆11将所述孔塞12顶入待清洗模具远离所述清洗空间的一端;清洗液充满清洗空间,清洗液与油污发生化学反应;

68.清洗阶段,所述伸缩杆11将所述孔塞12带出待清洗模具,清洗空间内的清洗液通过模具依次流向出水夹层、出水长孔25、清洗箱1、模具放置盘2间的空隙和出水口,清洗液流动过程实现对模具的清洗。

69.在本实施例中,所述清洗阶段包括清洗液清洗阶段和清水清洗阶段。

70.在本实施例中,所述清洗液清洗阶段,第二供液系统工作,油水分离装置8进行油水分离;所述油水分离装置8采用现有设备中的一种,能实现油水分功能即可;第二供液系统停止工作后,第一供液系统工作,进入清水清洗阶段。

71.本公开中,通过多个电控气动杆的协调运作,实现了单个位点5s左右的快速清洗,可以在较短时间内有效对数十上百个金属环高效清洁,并且清洁后的水可以实现循环利用,进一步减少水资源浪费;本公开有效解决了困扰金属铸造企业多年以来的用后维护问题,大幅度减少了人力和企业设备用后维护的资源耗用,提高了水资源可重复使用的可能,进一步优化了自然资源的配置与使用,为生态环保事业和行业科技发展做出了一定的贡献。

72.以上所述仅为本实施例的优选实施例而已,并不用于限制本实施例,对于本领域的技术人员来说,本实施例可以有各种更改和变化。凡在本实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实施例的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。