1.本发明涉及含油污泥处理技术领域,尤其涉及一种含油污泥高品质资源化处理工艺。

背景技术:

2.含油污泥是困扰各大油田的难题,已被国家列为危险废弃物。目前国内实验室对含油污泥进行了大量的探索实验,形成了物理法、化学法、生物法等多种处理方法,但由于效果、效率、效益的限制,能够工业化应用的处理方法很少。

3.化学处理法由于其工艺简单,推行时间早等特点为国内各油田所普遍应用,但是由于其技术的局限性,对于尺寸大、掺杂物复杂的含油污泥处理效果差,无法实现杂质、水、油、泥的有效分离。近几年,处理工艺逐渐推行多级热化学热洗,对于化学药剂的依赖性增强,处理成本不断上升,难以形成合理有效的处理工艺,对含油污泥进行高品质净化与油品回收。

4.研究表明,含油污泥是可资源化的油田危险废弃物,其中含油部分油分,具有较大的回收利用价值。若不对其进行合理的资源化处理,将对环境带来不小的压力。为此,我们针对含油污泥研发出了高效的资源化处理工艺。

技术实现要素:

5.本发明主要是解决上述现有技术所存在的技术问题,提供一种含油污泥高品质资源化处理工艺。

6.为了实现上述目的,本发明采用了如下技术方案,一种含油污泥高品质资源化处理工艺,包括具体以下步骤:

7.第一步:含油污泥的输送与粉碎,将油泥池收集的含油污泥通过螺旋输送机输送至粉碎机粉碎后,从中部入口泵入沉降罐;

8.第二步:含油污泥的热洗与沉降,换热器将水源加热至60-70℃,与药剂一同从罐中间入口处高压泵入沉降罐,与油泥充分混合,此环境下完成初热洗过程并静置沉降,沉降罐内实现上、中、下三相分离,其中上部为浮油,中间为热水和药剂,下部为油泥;

9.第三步:下部油泥精洗,待沉降罐完成静置分层后,再利用吸泵将底部的油泥抽入精洗罐中,利用轻质油对该部分油泥中残留的油分进行溶解萃取并静置分层;

10.第四步:浮油蒸馏脱水与轻质油回收,沉降罐与精洗罐上部浮油由浮油收集器收集,一同泵入脱水换热器进行高温蒸馏,原油经下部出口流出,进入原油储罐储存并出售。轻质油和水以蒸气形态从上部蒸汽口进入冷凝器冷凝,泵入轻质油储罐进行循环利用;

11.第五步:沉降罐中部药剂与热水的处理,中部药剂和热水混合溶液进入换热器进行热循环利用,并不断向工艺内补充药剂和水;

12.第六步:泥浆分类处理,精洗罐底部的泥浆,水分较少的部分进入热脱附装置处理,水分较多的部分进入泥浆压滤机压滤,处理后一同汇入土壤池,检测合格后外排;

13.作为优选,所述第一步中在螺旋输送机往上输送过程中,两边的特制刀片可将油泥中掺杂的编织袋等尺寸较大的固体杂物进行破碎,小块状、粒状油泥或流化油泥则直接经过滤网,掉入螺旋输送机下部的收集箱,与粉碎机粉碎后的小颗粒油泥一同汇入沉降罐。

14.作为优选,所述第二步中沉降罐体积为30平方米,在沉降罐内完成热洗过程后,需静置5-8小时,且上部浮油收集器收集浮油应在尽可能贴近水相时停止收集。

15.作为优选,所述第三步中对沉降罐罐底油泥进入精洗罐的管线,使用保温管线,进行精洗时,使轻质油与油泥充分浸泡萃取。

16.作为优选,所述第四步中脱水换热器分为左右两个腔室,左边为初蒸馏,右边为精蒸馏,处理后原油含水率低于0.5%。

17.作为优选,所述第二步中的换热器、第四步中的脱水换热器热源均来自于导热油锅炉,利用高温导热油传递热量。

18.作为优选,所述第六步中精洗罐处理后的泥浆经热脱附处理或压滤处理,处理后泥中含油低于1%,达到国家标准后外排。

19.有益效果

20.本发明提供了一种含油污泥高品质资源化处理工艺。具备以下有益效果:

21.(1)、该含油污泥高品质资源化处理工艺,通过采用热洗沉降处理以及轻质油精洗、轻质油回收处理工艺,可以对含油污泥进行高效处理并回收原油,对轻质油、药剂和水进行循环利用,处理成本更低,过程更加环保。

22.(2)、该含油污泥高品质资源化处理工艺,通过采用含油污泥粉碎热洗处理,浮油蒸馏等工艺,可以快速完成对含油污泥中原油再生、原油脱水及脱轻质油,实现原油再生与轻质油回收处理,既不会造成较大的环境污染,同时也大大降低了整体的再生成本。

23.(3)、该含油污泥高品质资源化处理工艺,本工艺中,用脱水换热器对热洗沉降、轻质油精洗后的浮油进行脱水、脱轻质油,对轻质油进行回收再利用,该含油污泥高品质资源化处理系统能够将含油污泥中回收的原油含水率降至0.5%以下,泥中含油量降至1%以下,均符合国家环保标准。

24.(4)、该含油污泥高品质资源化处理工艺,本工艺中通过在螺旋输送机两侧加装刀片,对含油污泥中包裹的编织袋等进行破碎,避免各类型杂质对含油污泥处理过程的干扰,提高含油污泥回收加工处理中抗干扰性能。

附图说明

25.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单的介绍。显而易见的,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其他的实施附图。

26.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

27.图1为本发明流程示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例一:一种含油污泥高品质资源化处理工艺,如图1所示,包括具体以下步骤:

30.第一步:含油污泥的输送与粉碎,将油泥池收集的含油污泥通过螺旋输送机输送至粉碎机粉碎后,从罐中部入口泵入沉降罐;

31.第二步:含油污泥的热洗与沉降,换热器将水源加热至60-70℃,与药剂一同从罐中间入口处高压泵入沉降罐,与油泥充分混合,此环境下完成初热洗过程并静置沉降,沉降罐内实现上、中、下三相分离,其中上部为浮油,中间为热水和药剂,下部为油泥;

32.第三步:下部油泥精洗,待沉降罐完成静置分层后,再利用吸泵将底部的油泥抽入精洗罐中,利用轻质油对该部分油泥中残留的油分进行溶解萃取并静置分层;

33.第四步:上部浮油蒸馏脱水与轻质油回收,沉降罐与精洗罐上部浮油由浮油收集器收集,一同泵入脱水换热器进行高温蒸馏,原油经下部出口流出,进入原油储罐储存并出售。轻质油和水以蒸气形态从上部蒸汽口进入冷凝器冷凝,泵入轻质油储罐进行循环利用;

34.第五步:沉降罐中部药剂与热水的处理,中部药剂和热水混合溶液进入换热器进行热循环利用,并不断向工艺内补充药剂和水;

35.第六步:泥浆分类处理,精洗罐底部的泥浆,水分较少的部分进入热脱附装置处理,水分较多的部分进入泥浆压滤机压滤,处理后一同汇入土壤池,检测合格后外排。

36.所述第一步中在螺旋输送机往上输送过程中,两边的特制刀片可将油泥中掺杂的编织袋等尺寸较大的固体杂物进行破碎,小块状、粒状油泥或流化油泥则直接经过滤网,掉入螺旋输送机下部收集箱,与粉碎机粉碎后的小颗粒油泥一同汇入沉降罐。

37.所述第二步中沉降罐体积为30平方米,在沉降罐内完成热洗过程后,需静置5-8小时,且上部浮油收集器收集浮油应在尽可能贴近水相时停止收集。

38.所述第三步中对沉降罐罐底油泥进入精洗罐的管线,使用保温管线,进行精洗时,使轻质油与油泥充分浸泡萃取。

39.所述第四步中脱水换热器分为左右两个腔室,左边为初蒸馏,右边为精蒸馏,处理后原油含水率低于0.5%。

40.所述第二步中的换热器和第四步中的脱水换热器热源均来自于导热油锅炉,利用高温导热油传递热量。

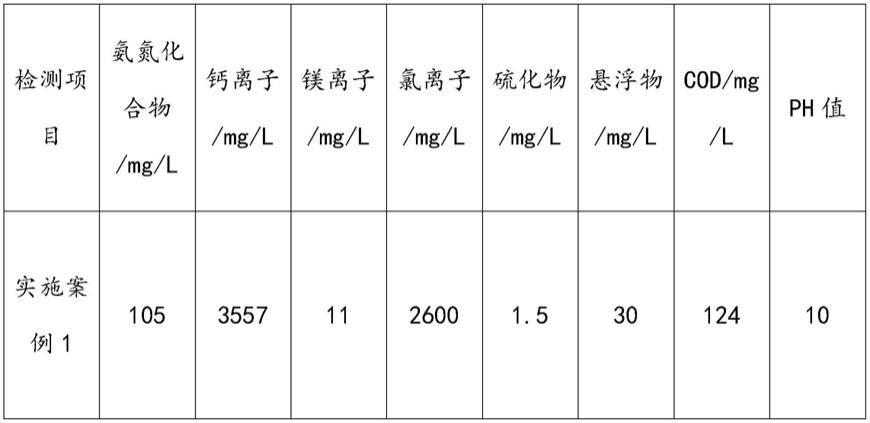

41.所述第六步中精洗罐处理后的泥浆经热脱附处理或压滤处理,处理后泥中含油低于1%,达到国家标准后外排。

42.本发明的一种含油污泥高品质资源化处理工艺,包括螺旋输送机、粉碎机、油泥沉降罐、精洗罐、脱水换热器、热脱附装置、泥浆压滤机、换热器、外输泵、导热油炉、热油泵、离心泵、泵房、缓冲罐和收集罐;含油污泥经螺旋输送机输送至粉碎机;粉碎后的含油污泥进入沉降罐,沉降罐中部入口高压泵入药剂与60-70℃热水进行热化学清洗,并进行静置沉降,实现上、中、下三相分离;沉降罐下部的油泥抽入精洗罐,在轻质油作用下,进行洗涤、溶解并静置分层;沉降罐与精洗罐上部浮油经浮油收集器收集泵入脱水换热器进行高温蒸

馏。原油经下部出口流出,进入原油储罐储存并出售。轻质油和水以蒸气形态从上部蒸汽口进入冷凝器冷凝,泵入轻质油储罐进行循环利用;精洗罐底部的泥浆,水分较少的部分进入热脱附装置处理,水分较多的部分进入泥浆压滤机压滤,处理后一同汇入土壤池,检测合格后外排;该含油污泥高品质资源化处理系统能够将回收的原油含水率降至0.5%以下,处理后的泥土含油率降至1%以下,均符合国家标准。

43.本发明的工作原理:该种含油污泥高品质资源化处理工艺,通过采用热洗沉降处理以及轻质油精洗、轻质油回收处理工艺,可以对含油污泥进行高效处理并回收原油,对轻质油、药剂和水进行循环利用,处理成本更低,过程更加环保。

44.实施例二:一种含油污泥高品质资源化处理工艺,如图1所示,包括具体以下步骤:

45.第一步:含油污泥的输送与粉碎,将油泥池收集的含油污泥通过螺旋输送机输送至粉碎机粉碎后,泵入沉降罐;

46.第二步:含油污泥的热洗与沉降,换热器将外部水源加热至60℃左右,与药剂一同从罐中间入口处高压泵入沉降罐,与油泥充分混合,此环境下完成初热洗过程并静置沉降,沉降罐内实现上、中、下三相分离,其中上部为浮油,中间为热水和药剂,下部为油泥;

47.第三步:下部油泥精洗,待沉降罐完成静置分层后,再利用吸泵将底部的油泥抽入精洗罐中,利用轻质油对该部分油泥中残留的油分进行溶解萃取并静置分层;

48.第四步:上部浮油蒸馏脱水与轻质油回收,沉降罐与精洗罐上部浮油由浮油收集器收集,一同泵入脱水换热器进行高温蒸馏,原油经下部出口流出,进入原油储罐储存并出售。轻质油和水以蒸气形态从上部蒸汽口进入冷凝器冷凝,泵入轻质油储罐进行循环利用;

49.第五步:沉降罐中部药剂与热水的处理,中部药剂和热水混合溶液进入换热器进行热循环利用,并不断向工艺内补充药剂和水;

50.第六步:泥浆分类处理,精洗罐底部的泥浆,水分较少的部分进入热脱附装置处理,水分较多的部分进入泥浆压滤机压滤,处理后一同汇入土壤池,检测合格后外排;

51.所述第一步中在螺旋输送机往上输送过程中,两边的特制刀片可将油泥中掺杂的编织袋等尺寸较大的固体杂物进行破碎,小块状、粒状油泥或流化油泥则直接经过滤网,掉入螺旋输送机下部收集箱,与粉碎机粉碎后的小颗粒油泥一同汇入沉降罐。

52.所述第二步中沉降罐体积为30平方米,在沉降罐内完成热洗过程后,需静置6小时左右,且上部浮油收集器收集浮油应在尽可能贴近水相时停止收集。

53.所述第三步中对沉降罐罐底油泥进入精洗罐的管线,使用保温管线,进行精洗时,使轻质油与油泥充分浸泡萃取。

54.所述第四步中脱水换热器分为左右两个腔室,左边为初蒸馏,右边为精蒸馏,处理后原油含水率低于0.5%。

55.所述第二步中的换热器和第四步中的脱水换热器热源均来自于导热油锅炉,利用高温导热油传递热量。

56.所述第六步中精洗罐处理后的泥浆经热脱附处理或压滤处理,处理后泥中含油低于1%,达到国家标准后外排。

57.本发明的工作原理:该种含油污泥高品质资源化处理工艺,通过采用含油污泥粉碎热洗处理,浮油蒸馏等工艺,可以快速完成对含油污泥中原油再生、原油脱水及脱轻质油,实现原油再生与轻质油回收处理,既不会造成较大的环境污染,同时也大大降低了整体

的再生成本。

58.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。