1.本发明涉及机械制造技术领域,具体为一种叶片泵转子等分槽加工方法。

背景技术:

2.叶片泵转子包括两端分别设有台阶轴的叶片泵转子本体,所述叶片泵转子本体的径向方向上设有叶片槽,其特征是,叶片槽均匀的设置在叶片泵转子本体的外圆上,以放射状形成有多个插槽并具有圆盘形状的叶片泵用转子(如图1、2所示)。转子回转时,叶片顶部贴紧在泵壳内表面上,在泵壳、泵盖、转子、叶片、压板、耐磨板之间形成了密封的工作腔,随着转子回转,密封的工作腔容积增大减小,产生吸水和压水过程,转子不停旋转。

3.鉴于以上特征,转子等分槽精度要求较高,对尺寸要求、平面度、对称度、粗糙度都有较高的要求。对于一些精度要求高的叶片转子,槽宽对称度0.02mm,平行度0.008mm,粗糙度0.04,cbn砂轮一次成型磨削不能保证其较高的精度要求。传统的磨削方法需要分别磨削槽宽两面并手工研磨以保证其高的精度要求,工艺内容繁琐,加工效率较低。

4.同时,现有的装夹装置定位过程较为复杂,且不便于转子角度的调节,角度调节时需要对转子多次装夹,容易造成累计误差。

5.因此,现需要解决对精度要求高的叶片泵转子槽的高效加工的问题,以满足其较高的精度要求,实现批量生产。

技术实现要素:

6.本发明为解决目前转子等分槽加工中存在磨削方法工艺内容繁琐,加工效率较低、精度不高且装夹定位不够精确的技术问题,提供一种叶片泵转子等分槽加工方法。

7.本发明是采用如下技术方案实现的:一种叶片泵转子等分槽加工方法,包括如下步骤:工序一 粗加工叶片槽;工序二 时效热处理;工序三 研磨两端中心孔;工序四 两顶装夹,精磨外圆;工序五 精磨叶片槽:将精磨外圆后的转子装夹定位,对叶片槽进行磨削加工,磨削过程分成:

①

砂轮快速移动到槽口上方,非磨削移动速度为35

±

2 mm/min;

②

砂轮沿-y轴方向移动小位移接触槽边进行磨削,磨削移动速度为15

±

2 mm/min;

③

砂轮沿-y轴方向移动大位移进行磨削,砂轮底部未接触叶片槽底部,磨削移动速度为30

±

3mm/min;

④

砂轮沿-x轴方向移动至槽的一侧进行磨削,磨削移动速度为30

±

3mm/min;

⑤

砂轮沿-y轴方向移动小位移至接触叶片槽底进行磨削,磨削移动速度为15

±

2mm/min;

⑥

砂轮沿 x轴方向移动至叶片槽另一侧进行磨削,磨削移动速度为30

±

3mm/min;

⑦

砂轮快速抬起,完成一个槽的磨削加工;其余槽在转子旋转后,重复上述步骤完成加工。

8.工序五采用的上述磨削工艺,通过设计独特的砂轮移动轨迹,配合相应的参数设

计,创造性的提高了叶片槽的精加工精度,且可以一次完成一个叶片槽两侧槽边以及槽底的磨削,加工效率也得到了有效提高。

9.进一步的,工序五中,采用转子装夹定位装置对转子装夹定位,实现一次装夹,完成所有叶片槽的磨削加工;所述转子装夹定位装置包括间隔一定距离安装在机床工作台上的左、右安装座,左安装座上朝右水平安装有能够伸缩的左顶尖和精确定位装置,精确定位装置位于左顶尖上方,精确定位装置的前端呈能够插入叶片槽口的尖端状;右安装座上安装有一个带液压三爪的分度盘,液压三爪朝向左侧,液压三爪中心固定安装有右顶尖;机床工作台上在左、右安装座之间自左向右安装有预定位装置和v型架,所述预定位装置包括支撑座、定位板、弹簧挡销、挡板、转轴销、弹簧;支撑座安装在机床工作台上,呈l型的定位板固定在支撑座顶部,定位板的水平段一端与支撑座连接,弹簧安装在水平段下方,竖直段向下且转轴销水平安装在竖直段上;挡板通过转轴销和弹簧安装在支撑座和定位板竖直段中间,其中弹簧与挡板的一端相连接,弹簧挡销穿过弹簧固定在定位板上且与挡板之间有间隔,转轴销连接在挡板的中部;挡板的另一端伸出定位板且该端部呈能够卡入叶片槽内的尖棱结构。

10.精磨叶片槽前,采用转子装夹定位装置对转子进行精确装夹定位。将转子任一叶片槽对准预定位装置,使转子外圆放置在v型架上,定位板的尖棱结构卡入叶片槽内,预定位装置利用弹簧弹力实现机械定位的同时,使工件可以沿两个方向灵活转动;左右两端顶尖顶紧,右端面顶尖固定在高精度分度盘上,不可伸缩,左端顶尖由液压装置驱动,可伸缩,可控制顶紧力,转子的顶紧由左顶尖完成顶紧;精确定位装置进行第二次定位,由液压装置驱动,可伸缩,可控制顶紧力,精确定位装置的前端卡入叶片槽内,使转子槽宽中心线与两顶尖连线平行且在xz平面重合;此时,液压三爪夹紧转子右端外圆,松开精确定位装置回到初始位置,完成转子的装夹。然后采用前述磨削工艺进行精加工。其余叶片槽通过高精度分度装置转动角度进行磨削加工。

11.本发明通过改进加工转子等分槽的工艺,设计装夹定位装置,改造现有的数控平面磨床,实现一次装夹精加工完成转子叶片槽,实现转子等分槽的高效加工:

①

设计装夹定位装置,一次装夹完成所有叶片槽的磨削加工,减少多次装夹造成的累积误差,产品品质提升一个精度级别;

②

优化加工工艺,利用精密设备满足加工精度要求,减少研磨工作量,提高加工效率;

③

确定砂轮参数、磨削参数,满足精度要求的同时,最大限度提高工作效率,实现批量生产。

附图说明

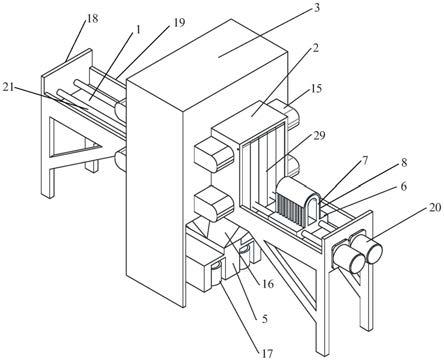

12.图1 叶片泵转子主视结构示意图。

13.图2 为图1的侧视图。

14.图3转子装夹定位装置结构示意图。

15.图4预定位装置立体结构示意图。

16.图5预定位装置定位转子时的示意图。

17.图6右顶尖、夹爪安装在分度盘上的正面视图。

18.图7右顶尖、夹爪安装在分度盘上的立体视图。

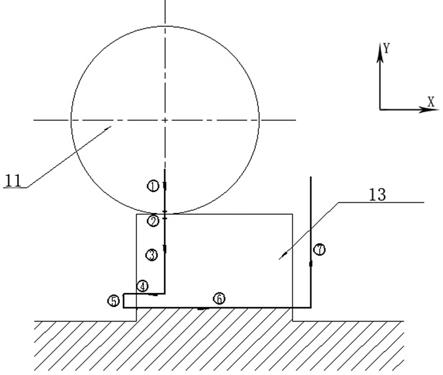

19.图8砂轮磨削单槽轨迹示意图。

20.1-预定位装置,2

‑ꢀ

v型架,3-右顶尖,4-液压三爪,5-精确定位装置,6-左顶尖,7-左安装座,8-右安装座,9-分度盘,10-转子,11-砂轮,12-叶片槽,13-叶片槽内侧;101-支撑座,102-螺钉,103-定位板,104-紧固螺钉,105-弹簧挡销,106-挡板,107-转轴销,108-弹簧;91

ꢀ‑

旋转头,92-夹爪,93-夹爪螺钉,94-顶尖螺钉。

具体实施方式

21.除工序五之外,其余各工序的主要内容为:工序一 粗加工叶片槽:在尺寸精度要求较高的情况下,需要对叶片槽进行粗加工,避免一次成型加工中出现变形导致尺寸超差的情况出现,防止叶片槽出现“喇叭口”。此工序需为精加工留量。针对硬度较高的产品,此工序可以用cbn砂轮磨削,也可以选择线切割加工。

22.工序二 时效热处理:释放前一道工序中的加工应力,使工件内部应力得到充分释放,避免后续精加工出现变形。

23.工序三 研磨两端中心孔:为了保证精加工的叶片槽满足形位公差的要求,需要现将基准孔建立好,研磨中心孔是为了消除前两道工序产生的变形。

24.工序四 两顶装夹,精磨外圆:精磨外圆,使工件在精磨装夹时减小三爪装夹对工件加工精度的影响。

25.下面结合实际例子对本发明作进一步阐述。

26.某产品转子(如图1、2所示),材料为不锈钢0cr17ni4cu4nb,叶片槽数量为4个,槽宽尺寸4 0.018 0,槽宽对称度0.02mm,平行度0.008mm,粗糙度0.04,角度尺寸90

°±3′

。

27.工序一 粗加工叶片槽:转子叶片槽粗加工留量为0.25mm,选用慢走丝线切割机dk7632进行加工。

28.工序二 时效热处理:去应力回火处理。

29.工序三 研磨两端中心孔:高精度车床j1mk460研磨两端中心孔。

30.工序四 两顶装夹,精磨外圆:高精度外圆磨床mgb1320e对外圆进行精磨,保证圆跳动小于0.008mm。

31.工序五 精磨叶片槽,使用改造的数控平面磨床进行加工,实现一次装夹,完成所有叶片槽的磨削加工,其余叶片槽通过高精度分度装置转动角度进行磨削加工,如图3所示。

32.该产品加工选用陶瓷结合剂的白刚玉砂轮,粒度80,外径尺寸

ø

350mm,精磨前需要对砂轮宽度和外圆进行修整。磨削参数选用如下。

33.主轴转速为800r/min,整个磨削过程分成:

①

砂轮快速移动到槽口上方,非磨削移动速度为35mm/min;

②

砂轮沿-y轴方向移动1mm进行磨削,磨削移动速度为15mm/min;

③

砂轮沿-y轴方向移动10.515mm进行磨削,磨削移动速度为30mm/min;

④

砂轮沿-x轴方向移动10.5mm进行磨削,磨削移动速度为30mm/min;

⑤

砂轮沿-y轴方向移动1mm进行磨削,磨削移动速度为15mm/min;

⑥

砂轮沿 x轴方向移动21mm进行磨削,磨削移动速度为30mm/min;

⑦

砂

轮快速抬起,完成一个槽的磨削加工。其余槽由数控分度装置旋转90

°

重复上述步骤完成加工。单槽磨削轨迹如图8所示。

34.如图3、4、5所示,预定位装置用于转子叶片槽的预定位。预定位装置是由支撑座101、螺钉102、定位板103、紧固螺钉104、弹簧挡销105、挡板106、转轴销107、弹簧108构成。其中,预定位装置由螺钉102固定在数控平面磨床的工作台上;定位板103通过紧固螺钉104固定在支撑座101上;挡板106通过转轴销107和弹簧108安装在支撑座101和定位板103中间;弹簧挡销105穿过弹簧108固定在定位板103上,弹簧108上端与定位板103连接,下端与挡板106连接。挡板106的平衡位置即是定位转子叶片槽的位置,弹簧108使得挡板6始终保持在平衡位置,弹簧挡销105下端与挡板106有一定距离,使挡板在预先卡住叶片槽的同时,还能够朝两侧旋转,便于后续的精确调节;定位装置预定位的过程描述如下:将转子一处叶片槽向下放置于v型架上,调整转子位置使叶片槽卡在挡板106尖棱处即完成预定位。当转子随着高精度分度盘转动时,挡板106绕转轴销被压出转子叶片槽,沿着转子外圆相对运动,此时弹簧108被压缩。

35.如图6、7所示,右顶尖3由顶尖螺钉94将其固定在旋转头91前段中心位置,三个夹爪2均布安装在旋转头前段,右顶尖3的底座呈三叶片结构并通过该结构安装在分度盘9的旋转头91中心,所述三叶片结构与三个夹爪92位置交错,不影响夹爪92的夹紧与松开运动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。