1.本发明属于电力检修技术领域,具体涉及一种系统级停电检修计划标准工期计算体系的构建方法。

背景技术:

2.检修工期是评估检修计划工作量的重要指标。电力公司在进行停电检修计划申请时,需要填报检修计划的开始时间、结束时间和检修工期,其中检修工期与检修计划执行期长度(结束时间减去开始时间)直接相关,很多地区直接将检修计划执行期长度作为检修工期进行申报和审核。

3.电力公司在申报和审核检修计划时,往往可以按照电网运安全、经济等各角度对停电检修计划什么时候开始执行进行科学编排,但对停电检修计划的执行时长度和检修工期,因为缺乏科学的理论依据,只能依赖经验或历史检修工期信息进行申报和审核。若该设备没有历史检修信息做参考则只能完全依靠经验。为了避免检修计划工期不足,凭经验申报的工期往往比实际需要的工期长很多,造成了资源的浪费,降低了检修业务的工作效率。

技术实现要素:

4.为解决现有技术中的不足,本发明提供一种系统级停电检修计划标准工期计算体系的构建方法,能科学合理的确定不同检修类型的检修工期尤其是没有历史数据支撑的设备相关检修类型下的标准工期,从而避免因工期设置不合理造成的资源浪费,同时提高检修效率。

5.为达到上述目的,本发明所采用的技术方案是:一种系统级停电检修计划标准工期计算体系的构建方法,包括:a、按照区域、设备类型、电压等级、设备容量四维依次逐层分类定义系统各类型设备的工期基准值,构建系统级停电检修计划标准工期计算体系的前五层结构;b、基于前五层结构,根据检修类型生成检修类型层作为第六层结构,利用历史检修工期信息生成各单元集的初始基准值;c、利用历史检修工期信息生成各单元集内部不同检修类型基于工期基准值的标准工期计算公式;d、基于历史检修工期信息和标准工期计算公式修正各单元集内部的工期基准值;e、以单元集内各设备的历史检修工期与计算出的各类标准工期差值的绝对值总加最小为优化目标,优化迭代生成单元集内部的最优公式和最优基准值;f、使用邻近单元集的标准工期计算公式模拟生成本单元集中没有历史检修工期信息的检修类型的标准工期计算公式,完成系统级停电检修计划标准工期计算体系第七层公式层的构建。

6.进一步地,所述系统级停电检修计划标准工期计算体系的前五层结构,依次为区域层、设备类型层、电压等级层、设备容量层、基准值层;其中,属于同一分类的设备共用同一个工期基准值,使用同一个工期基准值的设备集合为单元集。

7.进一步地,所述检修类型层将单元集内部设备已有的历史检修工期信息按照检修类型进行分类,所述检修类型包括大修、中修、小修、a级检修和b级检修。

8.进一步地,所述初始基准值采用历史检修次数最多的检修类型工期平均值。

9.进一步地,以相同检修类型下各设备的历史工期值为样本空间,模拟生成标准工期计算公式:t=f(g),其中t为工期,g为基准值。

10.进一步地,在单元集中,利用已有的各检修类型对应的公式和各设备的历史检修工期,利用公式求解各设备的样本基准值,计算单元集内所有样本基准值的平均值,将该值作为本单元集的新基准值。

11.进一步地,以单元集内,所有设备的历史检修工期与计算出的对应检修类型标准工期差值的绝对值总加最小为优化目标,优化目标计算公式如下:

[0012][0013]

其中,n为单元集中的设备数,h为该设备的历史检修次数,t

ij历史

为该设备的某次历史检修工期,t

ij标准

为该设备历史检修计划所属的检修类型对应公式计算出的标准工期。

[0014]

进一步地,所有单元集内部最优公式和最优基准值生成后,对于本单元集中没有历史检修工期信息的检修类型,选择一个相同检修类型已经生成标准工期计算公式的邻近单元集,在两个单元集中再选择一个两边都已经生成公式的检修类型作为模板公式;在邻近单元格中,计算检修类型的公式参数与模板检修类型公式参数间相差的系数,然后使用这些系数将本单元集中模板检修类型的公式参数进行修正,生成没有历史检修工期信息的检修类型对应的标准工期计算公式。

[0015]

与现有技术相比,本发明所达到的有益效果:

[0016]

(1)本发明通过充分利用系统中的历史检修工期信息,构建系统级停电检修计划标准工期计算体系,通过特征提取等方法科学生成没有历史数据支撑的设备相关检修类型下的标准工期,能科学合理的确定不同检修类型的检修工期,从而避免因工期设置不合理造成的资源浪费,同时提高检修效率;

[0017]

(2)提供了除历史平均工期外一种新的检修计划工期长度合理性评价标准,丰富了检修计划工期评价体系,提升了检修计划申报和审核的科学性。

附图说明

[0018]

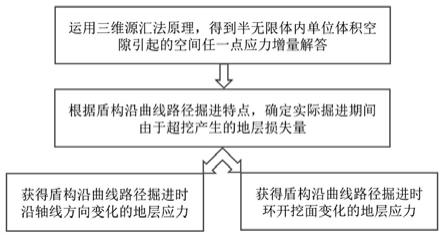

图1是本发明实施例构建的一种系统级停电检修计划标准工期计算体系示意图;

[0019]

图2是本发明实施例构建系统级停电检修计划标准工期计算体系的流程示意图。

具体实施方式

[0020]

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0021]

一种系统级停电检修计划标准工期计算体系的构建方法,包括:按照区域、设备类型、电压等级、设备容量四维依次逐层分类定义系统各类型设备的工期基准值,构建系统级停电检修计划标准工期计算体系的前五层结构;基于前五层结构,根据检修类型生成检修类型层作为第六层结构,利用历史检修工期信息生成各单元集的初始基准值;利用历史检

修工期信息生成各单元集内部不同检修类型基于工期基准值的标准工期计算公式;基于历史检修工期信息和标准工期计算公式修正各单元集内部的工期基准值;以单元集内各设备的历史检修工期与计算出的各类标准工期差值的绝对值总加最小为优化目标,优化迭代生成单元集内部的最优公式和最优基准值;使用邻近单元集的标准工期计算公式模拟生成本单元集中没有历史检修工期信息的检修类型的标准工期计算公式,完成系统级停电检修计划标准工期计算体系第七层公式层的构建。

[0022]

本实施例利用部分设备的历史检修工期,通过特征提取,构建了系统级停电检修计划标准工期计算体系。该体系包括区域层、设备类型层、电压等级层、设备容量层、基准值层、检修类型层、公式层七层结构。通过该计算体系可以自动生成系统所有设备各类检修的标准工期时长,本实施例可以生成没有历史数据支撑的设备相关检修类型下的标准工期,能科学合理的确定不同检修类型的检修工期,从而避免因工期设置不合理造成的资源浪费,同时提高检修效率;同时为检修计划申报和审核提供科学依据。如图1、图2所示,本方法共包括以下六步。

[0023]

步骤一:按照区域、设备类型、电压等级、设备容量四维依次逐层分类定义系统各类型设备的工期基准值,构建系统级停电检修计划标准工期计算体系的前五层结构。

[0024]

将系统所有设备,按照区域、设备类型、电压等级、设备容量四维逐层分类,属于同一最小分类的设备共用同一个工期基准值,从而生成系统级停电检修计划标准工期计算体系中区域层、设备类型层、电压等级层、设备容量层、基准值层的上五层结构。其中区域层按照检修工区管辖范围划分;设备类型层包括机组、变压器、母线、开关等常规物理设备类型分类;电压等级层为设备所处电网的电压等级,多电压等级的设备类型(如变压器)取最高电压等级;设备容量层为设备自身的额定容量,若设备无额定容量信息则统一定为0。定义使用同一个工期基准值的设备集合为单元集。

[0025]

步骤二:基于前五层结构,根据检修类型生成检修类型层作为第六层结构,利用历史检修工期信息生成各单元集的初始基准值。

[0026]

本实施例采用电力公司常用的检修工作内容方面的分类作为系统级停电检修计划标准工期计算体系的第六层检修类型层,利用历史检修工期信息生成各单元集的初始基准值。电力公司常用的检修工作内容方面的分类(如大修、中修、小修、a级检修、b级检修等等)构建停电检修计划标准工期计算体系的第六层检修类型层。将单元集内部设备已有的历史检修工期信息按照检修类型进行分类,统计每类检修类型下历史检修的次数和工期平均值,选取历史检修次数最多的检修类型工期平均值为初始基准值。以地区a、110kv、300mw的机组单元集为例,假设单元集内所有设备a级检修的历史检修次数是100,工期平均值为600;b级检修的历史检修次数是50,工期平均值为400;c级检修的历史检修次数是10,工期平均值为200,其他检修类型没有历史检修。则地区a、110kv、300mw的机组单元集的初始基准值就是历史检修次数最得多的a级检修的工期平均值600。

[0027]

步骤三:利用历史检修工期信息生成各单元集内部不同检修类型基于工期基准值的标准工期计算公式。

[0028]

以相同检修类型下各设备的历史工期值为样本空间,模拟生成标准工期计算公式:t=f(g),其中t为工期,g为基准值。同一单元集中优先选用相同式型的公式(模板公式)进行模拟分析,对于个别无法用模板公式进行模拟的检修类型样本,采用同类的高次方模

板公式进行模拟。以地区a、110kv、300mw的机组单元集为例,假设模板公式为一次方公式t=ag b,其中a和b是公式系数。可以用人工神经网络等方法求解最贴近历史检修工期样本数据的公式系数,模拟完成后,单元集内公式层情况如下(示例):

[0029][0030]

步骤四:基于历史检修工期信息和标准工期计算公式修正各单元集内部的工期基准值。

[0031]

在单元集中,利用已有的各检修类型对应的公式和各设备的历史检修工期,反公式求解各设备的样本基准值,计算单元集内所有样本基准值的平均值,将该值作为本单元集的新基准值。以地区a、110kv、300mw的机组单元集为例,单元集内公式层的反公式为:

[0032][0033]

将各设备的历史检修工期信息放入对应反公式中计算每个历史检修对应的gi,计算单元集内所有gi的平均值为地区a、110kv、300mw的机组单元集的新基准值。

[0034]

步骤五:以单元集内各设备的历史检修工期与计算出的各类标准工期差值的绝对值总加最小为优化目标,优化迭代生成单元集内部的最优公式和最优基准值。

[0035]

以单元集内,所有设备的历史检修工期与计算出的对应检修类型标准工期差值的绝对值总加最小为优化目标,优化目标计算公式如下:

[0036][0037]

其中,n为单元集中的设备数,h为该设备的历史检修次数,t

ij历史

为该设备的某次历史检修工期,t

ij标准

为该设备历史检修计划所属的检修类型对应公式计算出的标准工期。

[0038]

将步骤三和步骤四迭代执行,直到求出满足优化目标的公式和基准值,将其作为单元集内部的最优公式和最优基准值。采用此方法,逐个计算生成各单元集的最优公式和最优基准值。

[0039]

步骤六:使用邻近单元集的标准工期计算公式模拟生成本单元集中没有历史检修工期信息的检修类型的标准工期计算公式,完成系统级停电检修计划标准工期计算体系第

七层公式层的构建。

[0040]

所有单元集内部最优公式和最优基准值生成后,对于本单元集中没有历史检修工期信息的检修类型,选择一个相同检修类型已经生成标准工期计算公式的邻近单元集,在两个单元集中再选择一个两边都已经生成公式的检修类型作为模板公式。在邻近单元格中,计算检修类型的公式参数与模板检修类型公式参数间相差的系数,然后使用这些系数将本单元集中模板检修类型的公式参数进行修正,生成没有历史检修工期信息的检修类型对应的标准工期计算公式。使用该方法,可以将所有单元集中没有历史检修工期信息的检修类型对应的标准工期计算公式生成,从而完成系统级停电检修计划标准工期计算体系第七层公式层的构建。同一个单元集内同一类检修使用的检修标准工期相同,使用该技术体系可以直接计算出所有设备各类检修的标准工期。其中没有历史检修工期信息的检修类型对应的标准工期计算公式的生成方法举例如下:

[0041]

以地区a、110kv、300mw的机组单元集a和地区b、110kv、300mw的机组单元集b为例,假设单元集a的公式如下:

[0042][0043]

邻近的单元集b的公式如下:

[0044][0045]

求单元集a中d级检修的标准工期计算公式t=ag b。

[0046]

选择单元集a和单元集b中都已经生成公式的b级检修的公式为模板公式。在单元集b中,计算d级检修的公式参数与b级检修公式参数间相差的系数,然后使用这些系数将单元集a中b级检修的公式参数进行修正,a=0.5*ra=0.25,b=100*rb=20,得到没有历史检修工期信息的d级检修的标准工期计算公式td级检修=0.25*g 20。

[0047]

本实施例通过充分利用系统中的历史检修工期信息,构建系统级停电检修计划标准工期计算体系,通过特征提取等方法科学生成没有历史数据支撑的设备相关检修类型下的标准工期,能科学合理的确定不同检修类型的检修工期,从而避免因工期设置不合理造成的资源浪费,同时提高检修效率;本实施例同时提供了除历史平均工期外一种新的检修计划工期长度合理性评价标准,丰富了检修计划工期评价体系,提升了检修计划申报和审核的科学性。

[0048]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。