1.本发明涉及导热硅脂技术领域,具体涉及一种刮涂性好,粘度低的流淌型细腻导热硅脂及其制备方法。

背景技术:

2.随着电子元器件集成化和密集化的发展,其工作时产生的热量也越来越高,特别是在5g通信电子领域,高功率芯片的使用对散热性能提出了更高的要求。传统的解决方法是在元器件上方安装散热器或者散热片来达到降低温度的目的,但是由于散热部件无法与元器件之间实现良好紧密的界面接触,势必会增加两者间的接触热阻,从而影响散热效果。因此,元器件的表面需要涂敷一层导热硅脂或者在元器件与散热器之间加入导热垫片或导热相变材料等热界面材料,从而促进热量能够更多的传递到外界,保障元器件的稳定运行。导热硅脂相比导热垫片和导热相变材料,具有润湿性好、施工方便、后期容易清理,可在工作温度-50℃~250℃下长期使用并保持脂膏状态,对不同的热界面适应性良好,成为了界面导热材料的理想选择。

3.由于传统的导热硅脂的导热系数不高,散热性能不足以满足更大功率和更复杂环境的散热需求,因此,常通过添加导热填料的方式提高硅脂的导热性能。例如,中国专利cn109438987 a公开了一种高导热硅脂及其制备方法。通过采用表面改性剂对两种以上不同粒径的粉体进行表面改性,不仅提高了导热填料的堆积密度,而且也改善了粉体与硅油之间的相容性,制备的导热硅脂导热系数高达5w/m

·

k以上,且具有良好的绝缘性。中国专利cn111777995a公开了一种绝缘性的高导热硅脂,通过将液体金属导热膏与陶瓷填料复配,有效的降低了填料之间的接触热阻,在获得高效的导热性能的同时(导热系数超过10w/m

·

k),仍能够保持导热硅脂良好的绝缘性。

4.虽然以上方法能够显著提高硅脂的导热系数,但是所得硅脂大多数是触变型的膏状物,粘度高,流平性差,无法满足包括丝网印刷在内的某些场合中的施工要求。中国专利107603224a公开了一种高热导率低粘度的导热硅脂组合物,将多维度和多尺寸的填料复配后填充到硅油中,所制的导热硅脂虽然具有较好的流淌性,但金属铝粉或者银粉不仅会影响硅脂的耐老化性能,也会降低硅脂的绝缘性能。中国专利109486192a使用不同种类和不同粒径大小的导热填料复配,能够将硅脂的导热系数提高至3.75w/m

·

k,且粘度低至68000mpa

·

s,但是所用填料的中位径达到50u,最大粒径超过200u,这不利于硅脂的刮涂性能和在存储过程中的抗沉降稳定性能。为满足导热硅脂能在较低压力条件下充分接触界面表面,选用由细粒径粉体制备的细腻型硅脂更有利于填满接触界面的空隙,但由于细粒径粉体在高填充时容易造成硅脂触变,因此制备兼具良好的流动性和刮涂性的流淌型细腻导热硅脂具有十分重要的意义。

技术实现要素:

5.本发明的目的是解决现有技术上存在的问题,提供一种兼具流淌性和刮涂性的高

导热系数硅脂及其制备方法。通过采用硅烷偶联剂和二烷基次磷酸,分两步法对细粒径导热填料进行表面有机化处理,不仅能够有效的改善粉体与硅油体系之间的相容性,提高粉体在基体树脂中的最大填充量,而且还避免了因细粒径粉体的高填充所导致的触变和高粘度问题,且改性后的粉体存储稳定期长,所述硅脂流淌性佳、导热系数高、刮涂性好。

6.本发明提供一种流淌型细腻导热硅脂,其特征在于所包含的组分和重量份数为:硅油100份,导热粉体800-2800份,硅烷偶联剂2-20份,二烷基次磷酸2-20份,抗氧剂0.1-5份。

7.所述流淌型细腻导热硅脂的制备方式是:将导热填料和硅烷偶联剂加入到高速混合机中,在500rpm/min-5000rpm/min的转速下高速混合2-30min,使两者混合均匀,然后再加入二烷基次磷酸,继续高速混合,得到表面双层包覆的导热粉体;然后将所得导热填料,硅油和抗氧剂加入到行星搅拌机中,在温度设置为50-150℃、转速为100-2000rpm/min下混合1-3h,得到所述流淌型细腻导热硅脂。

8.需要注意的是,两步法的改性工艺,即先采用长链烷基硅烷偶联剂对填料进行表面改性,然后再采用二烷基次磷酸进行二次包覆,是实现以上目的的必要条件,改性步骤的更改将会影响最终的效果。先采用硅烷联剂对填料进行表面包覆,是为了保证粉体表面吸附接枝长链硅烷分子,从而提高粉体与硅油树脂的相容性,尽可能使得填料在硅油树脂中实现最大填充量;若先采用二烷基次磷酸对填料进行表面包覆,则会导致粉体表面浸润或吸附了太多的小分子物质,不利于长链硅烷偶联剂的接枝,降低了粉体与硅脂树脂的相容性,提高了硅脂的粘度。

9.所述硅烷偶联剂为长链烷基多官能度硅烷偶联剂,包括十二烷基三甲氧基硅烷,十二烷基三乙氧基硅烷,十二烷基甲基二甲氧基硅烷,十六烷基三甲氧基硅烷和十八烷基三甲氧基硅烷中的一种。长链烷基硅烷偶联剂所具有的大分子链能够与硅油分子之间形成紧密的分子链缠绕,其吸附到粉体表面后,能够有效降低改性粉体的吸油值,提高粉体与基体树脂之间的相容性,以及粉体在硅油树脂中的最大填充份数。

10.所述二烷基次磷酸为短链烷基取代的次磷酸,包括二乙基次磷酸、二丙基次磷酸、二异丁基次磷酸、1-乙基-2-丙基次磷酸、二丁基次磷酸的一种。二烷基次磷酸因其较低的分子量和较短的分子链长度,对粉体表面具有优异的浸润效果,弥补了长链硅烷偶联剂浸润性差的缺陷,从而在粉体表面形成更加致密的包覆层,降低了粉体之间,尤其是细粒径粉体之间的相互作用力,有效提高了粉体在树脂中的堆积密度,同时避免了改性粉体在长期放置过程中出现的添加性变差等问题,所得导热硅脂的粘度更低,流动性更好。

11.所述导热粉体为氧化铝、氧化锌、氧化镁、氮化硼、氮化硅、氮化铝、硅微粉、氢氧化铝、氢氧化镁、铝粉、铜粉中的一种或者两种以上的混合物,优选为氧化铝、氧化锌和铝粉中的一种或者两种以上的混合物。

14.优选的,所述氧化铝为粒径复配的球形氧化铝,中位径为1μm-20μm,最大粒径小于40μm;所述氧化锌为不规则形状,中位径为0.5μm-1.5μm,最大粒径小于20μm;所述铝粉为不规则形状,中位径为1μm-20μm,最大粒径小于40μm;所述粉体的最大粒径可以通过粒径分级技术得以实现。

15.所述硅油为甲基封端的聚二甲基硅氧烷、甲基封端的聚甲基苯基硅氧烷、乙烯基封端的聚二甲基硅氧烷、乙烯基封端的聚甲基苯基硅氧烷中的一种或两种以上的混合物,

所述硅油的粘度为30-5000mpa

·

s,优选50-1000mpa

·

s。粘度低于50mpa

·

s时,硅油的分子量太低,所制备的导热硅脂易出现长时间放置后表面渗油的问题,粘度高于1000mpa

·

s时,导热硅脂的粘度较高,在加工过程中难以分散良好,同时硅脂的刮涂性也较差,影响施工过程的操作方便性。

16.所述抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂168、抗氧剂1135中的一种。

17.与现有技术相比,本发明的有益效果为:

⑴

采用长链硅烷偶联剂和二烷基次磷酸为表面改性剂,分两步法对导热填料进行表面改性,其中长链烷基硅烷偶联剂能够提高粉体与树脂之间的相容性,增大粉体在树脂中的最大填充量,而二烷基次磷酸改善了粉体表面的包覆效果,避免了因粉体高填充和细粒径占比多所导致的高粘度和触变性,所得硅脂的导热系数高,流动性好,粘度低。

⑵

采用多种细粒径粉体复配作为导热填料,能够改善硅脂的刮涂性,提高施工的操作便利性。

具体实施方式

18.为了更好的阐述本发明的目的,技术方案和优点,下面将结合具体实施例对本发明进行进一步说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,而不是限定本发明。

19.对实施例和对比例中所使用的原料来源说明如下:

20.甲基苯基硅油:瓦克化学(中国)有限公司;氧化铝粉体:上海百图高新材料股份有限公司;氧化锌粉体:石家庄百胜化工有限责任公司;十二烷基三甲氧基硅烷:南京全希化工有限公司;十六烷基三甲氧基硅烷:南京全希化工有限公司;十八烷基三甲氧基硅烷:南京全希化工有限公司;二乙基次磷酸:自制;二丙基次磷酸:自制;抗氧剂1010:常州友丰化工有限公司;

21.实施例和对比例所采用的测试方法说明如下:

22.粘度:导热硅脂的粘度采用博勒飞粘度计测试,t91转子,转速12rpm。

23.刮涂性:采用刮板细度计测试硅脂的最大粗细度,称取3克硅脂于刮板细度计最大刻度部位,双手持刮刀快速将刮刀从最大刻度位置拉向最小刻度位置,立即观察颗粒聚集或者刮痕出现的位置,即为硅脂的最大粒度。硅脂的最大粒度能够反映出硅脂在刮涂过程中的难易程度,粒度越大,说明硅脂在刮涂过程中遇到的阻力越大,刮涂性越差。

24.导热系数:采用湘潭湘仪仪器有限公司的drl-iii导热系数测试仪测试,样品直径为3cm,厚度为2mm。

25.实施例1本实施例所述的流淌型细腻导热硅脂包括以下重量份组分:粘度为350mpa

·

s的甲基苯基硅油100份,中位径为5μm的球形氧化铝400份,中位径为0.9μm的氧化锌300份,十二烷基三甲氧基硅烷2份,二乙基次磷酸2份,抗氧剂1份。本实施例所述的细腻流淌型导热硅脂的制备方法,包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和十二烷基三甲氧基硅烷按照上述配比加入到高速混合机中,高速混合3分钟,转速为3000rpm,然后再按比例加入二乙基次磷酸,继续高速混合3分钟,得到表面双层包覆的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油和抗氧剂按照上述配比加入到行星分散机中,转速为500rpm,开启抽真空,升温至80℃,混合2h,得到所述流淌型细腻导热硅脂。

26.对比例1本对比例所述的导热硅脂包括以下重量份组分:粘度为350mpa

·

s的甲基苯基硅油100份,中位径为5μm的球形氧化铝400份,中位径为0.9μm的氧化锌300份,十二烷基三甲氧基硅烷4份,抗氧剂1份。本对比例的制备方法包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和十二烷基三甲氧基硅烷按照上述配比加入到高速混合机中,高速混合6分钟,转速为3000rpm,得到表面包覆的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油和抗氧剂按照上述配比加入到行星分散机中,转速为500rpm,开启抽真空,升温至80℃,混合2h,得到所述导热硅脂。

27.实施例2本实施例所述的流淌型细腻导热硅脂包括以下重量份组分:粘度为350mpa

·

s的甲基苯基硅油100份,中位径为5μm的球形氧化铝700份,中位径为0.9μm的氧化锌400份,十二烷基三甲氧基硅烷3份,二丙基次磷酸3份,抗氧剂1份。本实施例所述的细腻流淌型导热硅脂的制备方法,包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和十二烷基三甲氧基硅烷按照上述配比加入到高速混合机中,高速混合3分钟,转速为3000rpm,然后再按比例加入二丙基次磷酸,继续高速混合3分钟,得到表面双层包覆的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油和抗氧剂按照上述配比加入到行星分散机中,转速为500rpm,开启抽真空,升温至80℃,混合2h,得到所述流淌型细腻导热硅脂。

28.对比例2本对比例所述的导热硅脂包括以下重量份组分:粘度为350mpa

·

s的甲基苯基硅油100份,中位径为5μmu的球形氧化铝700份,中位径为0.9μm的氧化锌400份,二丙基次磷酸6份,抗氧剂1份。本对比例的制备方法包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和二丙基次磷酸按照上述配比加入到高速混合机中,高速混合6分钟,转速为3000rpm,得到表面包覆的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油和抗氧剂按照上述配比加入到行星分散机中,转速为500rpm,开启抽真空,升温至80℃,混合2h,得到所述导热硅脂。

29.实施例3本实施例所述的细腻流淌型导热硅脂包括以下重量份组分:粘度为200mpa

·

s的甲基苯基硅油100份,中位径为10μm的球形氧化铝700份,中位径为5μm的球形氧化铝270份,中位径为0.9u的氧化锌500份,十六烷基三甲氧基硅烷4份,二乙基次磷酸4份,抗氧剂1份。本实施例所述的细腻流淌型导热硅脂的制备方法,包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和十六烷基三甲氧基硅烷按照上述配比加入到高速混合机中,高速混合5分钟,转速为4000rpm,然后再按比例加入二乙基次磷酸,继续高速混合2分

钟,得到表面双层包覆的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油和抗氧剂按照上述配比加入到行星分散机中,转速为300rpm,开启抽真空,升温至100℃,混合2h,得到所述流淌型细腻导热硅脂。

30.对比例3本对比例所述导热硅脂包括以下重量份组分:粘度为200mpa

·

s的甲基苯基硅油100份,中位径为10u的球形氧化铝700份,中位径为5μm的球形氧化铝270份,中位径为0.9μm的氧化锌500份,十六烷基三甲氧基硅烷4份,二乙基次磷酸4份,抗氧剂1份。本对比例所述导热硅脂的制备方法,包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和二乙基次磷酸按照上述配比加入到高速混合机中,高速混合7分钟,转速为4000rpm,得到表面包括的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油,十六烷基三甲氧基硅烷和抗氧剂按照上述配比加入到行星分散机中,转速为300rpm,开启抽真空,升温至100℃,混合2h,得到所述导热硅脂。

31.实施例4本实施例所述的细腻流淌型导热硅脂的包括以下重量份组分:粘度为100mpa

·

s的甲基苯基硅油100份,中位径为20μm的球形氧化铝1000份,中位径为10μm的球形氧化铝250份,中位径为5u的球形氧化铝250份,中位径为0.9u的氧化锌500份,十八烷基三甲氧基硅烷6份,二丙基次磷酸6份,抗氧剂1份。本实施例所述的细腻流淌型导热硅脂的制备方法,包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和十八烷基三甲氧基硅烷按照上述配比加入到高速混合机中,高速混合10分钟,转速为5000rpm,然后再按比例加入二丙基次磷酸,继续高速混合5分钟,得到表面双层包覆的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油和抗氧剂按照上述配比加入到行星分散机中,转速为200rpm,开启抽真空,升温至100℃,混合3h,得到所述流淌型细腻导热硅脂。

32.对比例4本对比例所述导热硅脂的包括以下重量份组分:粘度为100mpa

·

s的甲基苯基硅油100份,中位径为50u的球形氧化铝1000份,中位径为25μm的球形氧化铝250份,中位径为5μm的球形氧化铝250份,中位径为0.9u的氧化锌500份,十八烷基三甲氧基硅烷6份,二丙基次磷酸6份,抗氧剂1份。本对比例所述导热硅脂的制备方法,包括以下两个步骤:

⑴

将球形氧化铝、氧化锌和十八烷基三甲氧基硅烷烷按照上述配比加入到高速混合机中,高速混合10分钟,转速为5000rpm,然后再按比例加入二丙基次磷酸,继续高速混合5分钟,得到表面双层包覆的导热粉体;

⑵

将步骤

⑴

所制备的导热粉体,甲基苯基硅油和抗氧剂按照上述配比加入到行星分散机中,转速为200rpm,开启抽真空,升温至100℃,混合3h,得到所述导热硅脂。

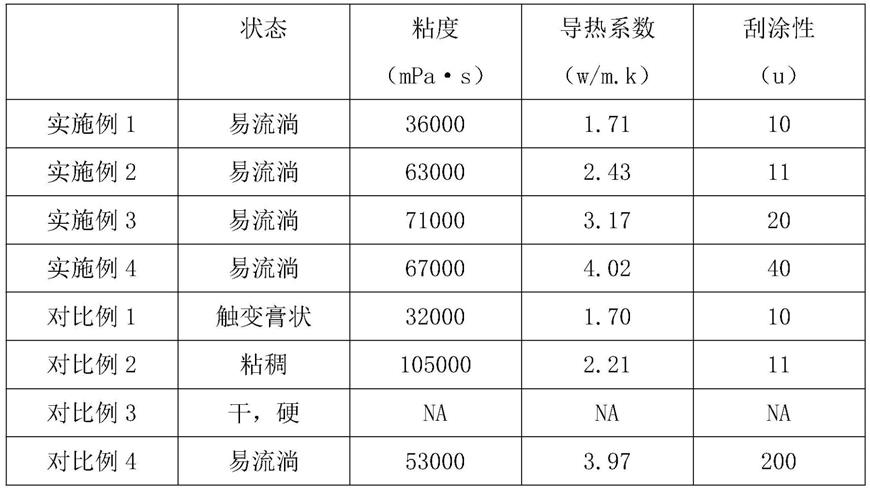

33.对实施例1-4和对比例1-4制备的导热硅脂进行性能测试,包括刮涂性,导热系数,粘度等,结果如表1所示,其中na表示无法测试。

34.表1

35.由表1测试结果可以看出:

⑴

当填料填充份数较低时(实施例1和实施例2),导热硅脂具有优异的综合性能,导热系数可达2.4w/m.k,同时具有很低的粘度和极佳的刮涂性;继续提高填料添加量(实施例3和实施例4),硅脂的导热系数进一步提高至4.0w/m.k,但依然能够保持较低的粘度和刮涂性;

⑵

使用单一改性剂对填料进行改性(对比例1和对比例2),或更改改性剂的改性顺序(对比例3)时,会影响偶联剂在填料表面的最终包覆效果,从而导致硅脂出现触变(对比例1)或搅拌性差,粘度高(对比例2和3)的情况。

⑶

使用粗粒径球形氧化铝(对比例4)为填料虽然也能够制备出粘度低,导热系数高的硅脂,但硅脂的刮涂性很差,且在放置过程中易沉降结块。

36.最后应当说明的是,以上实施例仅用于说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。