1.本发明涉及液压动力系统设备技术领域,也涉及冷凝器技术领域,具体涉及一种针对液压动力系统的冷凝器。

背景技术:

2.传统的抢修机具的液压动力系统体积庞大、重量重、价格高,难以运抵至山多坡陡、道路崎岖等地理条件比较恶劣的工作场所的问题,设计一种能够采用单人背负的方式将液压动力系统投送至地理环境比较恶劣的工作场所的应急状态下使用的背负式模块化液压动力系统,该应急状态下使用的背负式模块化液压动力系统包括蒸发器和冷凝器,该蒸发器形成的气态制冷介质到达冷凝器中,形成液体再流入蒸发器中,以此继续达成蒸发器的蒸发性能。

3.在目前的冷凝器里,须设置不少的冷凝腔道来对气态制冷介质执行冷凝,然而目前的冷凝腔道里常常在冷凝时附着沉淀物,使得冷凝腔道堆积,须周期性的清除冷凝腔道,不然会不利于冷凝器的冷凝性能,目前的清除附着沉淀物的设备运用电冲击来清除沉淀物,这样对附着的沉淀物清除的性能不佳,且还必须人力运作,若引入电控设施来节省人力,会使得架构繁琐,费用增大,不能符合具体要求。

技术实现要素:

4.为解决上述问题,本发明提供了一种针对液压动力系统的冷凝器,有效避免了现有技术中针相应急状态下使用的背负式模块化液压动力系统的冷凝器的冷凝腔道清除沉淀物、对附着的沉淀物清除的性能不佳、若引入电控设施来节省人力会使得架构繁琐、费用增大、不能符合具体要求的缺陷。

5.为了克服现有技术中的不足,本发明提供了一种针对液压动力系统的冷凝器的解决方案,具体如下:

6.一种针对液压动力系统的冷凝器,包括:

7.应急状态下使用的背负式模块化液压动力系统的冷凝器;

8.所述冷凝器包括:中空的柱状盘状件2,所述柱状盘状件2外表面上部等距开有若干柱状贯通口3,所述柱状贯通口3的内表面上分别固联着环柱状水平腔道4外表面的一头,所述水平腔道4里分别设置着具有同一中心线的螺杆5,所述螺杆5的外表面上经由回转支承装配着回转支承座一6,所述回转支承座一6分别同相应的作为冷凝腔道的水平腔道4经由柱状联接条一7固联着,所述柱状盘状件2顶部当中之处的柱状贯通口内经由回转支承旋动装配着柱状光杆8,所述柱状光杆8的底部固连装配着具有同一中心线的蜗轮一9,所述螺杆5的一头分别固连装配着具有同一中心线的蜗轮二10,所述蜗轮二10分别同蜗轮一9咬合结合。

9.优选的,所述柱状盘状件2底部当中之处的柱状预设口的内表面经由回转支承旋动相连着环柱状竖向腔道21外表面的顶部,所述竖向腔道21里设置着具有同一中心线的竖

向辊22,所述竖向辊22的顶部和柱状盘状件2的内表面经由柱状联接条四42固联着,所述竖向辊22外表面的上部与下部分别经由回转支承装配着回转支承二23,所述回转支承二23和竖向腔道21分别经由柱状联接条二24固联着,所述竖向辊22外表面的当中之处固连装配着旋叶25;所述螺杆5的外表面分别丝接装配着配套的丝母26,所述丝母26的外表面分别箍接着运动套27。

10.优选的,所述运动套27的内表面与相应的丝母26的外表面分别经由第三连杆17固联着,所述运动套27的外表面和水平腔道4的内表面动配合,所述运动套27的外壁上分别固联着柱状辊29的一头,所述柱状辊29的外表面分别箍接环柱状箍件30,所述箍件30分别同相应的水平腔道4固联着,所述柱状辊29能够分别按照相应的箍件30横向运动,所述水平腔道4外表面的另一头分别设置着泻出设备31。

11.优选的,所述水平腔道4外表面的一边等距开有正对着冷凝器壳体中的容器的贯通式射液口32,所述柱状光杆8与竖向腔道21联接。

12.优选的,所述泻出设备31包括液压缸312,水平腔道4内部的外端内分别设置着具有同一中心线的液压缸312,液压缸312的外表面分别与相应的水平腔道4的内表面可移动的相连,所述液压缸312的一头同相应的水平腔道4内表面的一头分别经由柱状伸缩条一313固联着,所述液压缸312的一头的当中之处分别开有环状开口314,所述环状开口314的底部分别开有贯通口315,所述水平腔道4底部的一头上相应贯通口315分别开有泻出口316,所述液压缸312的一头分别设置着具有同一中心线的柱状片317,所述柱状片317的外表面可同相应的液压缸312的内表面相接来让环状开口314的内表面闭上,所述环状开口314的一头同相应的柱状片317的外表面分别经由柱状伸缩条二318固联着,所述柱状辊29的一头可同柱状片317的内表面相接。

13.优选的,所述柱状片317的内表面分别开有若干贯通口33;所述水平腔道4里的液态四氟乙烷可经由贯通口33射进环状开口314里,可对环状开口314的内表面执行清除。

14.优选的,所述液压缸312的一头同相应的水平腔道4内表面的一头分别经由一对伸缩条一313固联着。

15.优选的,所述柱状光杆8和竖向腔道21经由拱门状框34联接。

16.优选的,所述柱状光杆8的顶部固联着竖向条35的底部,所述竖向条35的一边设置着撑持块36,所述撑持块36和拱门状框34的顶部固联着,所述拱门状框34的底部和竖向腔道21固联着,所述撑持块36的一边开有竖向排布的贯通式内丝口一37,所述竖向条35的下部开有同底部的贯通式内丝口一37同一中心线的贯通式内丝口二38,所述贯通式内丝口一37里分别丝接着丝杆39,底部的所述丝杆39可同贯通式内丝口二38丝接,上部的丝杆39的一头经由回转支承相连着柱状伸缩条三40的一头,伸缩条三40的另一头固联着拱状块41的外表面,所述拱状块41的内表面同杆状竖向条35的外表面相接。

17.本发明的有益效果为:

18.本发明这样的冷凝器架构不复杂,设计灵活,运用液态冷媒运行的动量牵引运动套来回运动,能够持续的对冷凝腔道的内表面执行清除,克服了冷凝腔道内表面的附着的沉淀物使得的贯通式射液口堆积,并可主动把附着的沉淀物泻出冷凝腔道,让附着的沉淀物可实时清除,不必人工清除,省时省力,可符合主动清除的要求,适用性佳;执行之际,达成让贮有液态四氟乙烷的储罐与竖向腔道21的底部导通,液态四氟乙烷经由竖向腔道21抵

达柱状盘状件2里,还经由柱状贯通口3抵达水平腔道4里,接着经由贯通式射液口32喷向须制冷的铝合金材料的容器,达成对须制冷的容器执行制冷,在液态四氟乙烷经由旋叶25之际,旋叶25在液态四氟乙烷的驱动下牵引竖向辊22旋动,竖向辊22经由柱状联接条四42牵引柱状盘状件2旋动,柱状盘状件2牵引水平腔道4旋动,经由贯通式射液口20射出的液态四氟乙烷可在旋动效应的向外的力驱使下散播的很均衡,另外水平腔道4经由柱状联接条一7、回转支承座一6牵引螺杆5板状柱状盘状件2一起旋动,因为柱状光杆8与竖向腔道21固联着,柱状光杆8与蜗轮一9不旋动,蜗轮二10分别沿蜗轮一9滚动,蜗轮二10牵引螺杆5自转旋动,丝母26能够沿相应的螺杆5来回运动,丝母26经由第三连杆17牵引运动套27按照相应的水平腔道朝里或者朝外运动,运动套27可把水平腔道4内表面的附着的沉淀物蹭除,克服了水平腔道4内表面附着的沉淀物使得的贯通式射液口32堆积,达成对水平腔道4内表面的清除,蹭除后的附着的沉淀物能够在可在旋动效应的向外的力驱使下被抛向水平腔道4的所述另一头,在运动套27牵引柱状辊29运动到头之际,泻出设备31被柱状辊29掀开,可把水平腔道4的所述另一头堆积的附着的沉淀物泻出水平腔道4,运动套27牵引柱状辊29朝里运动,泻出设备31主动闭上,达成附着的沉淀物的主动泻出。

附图说明

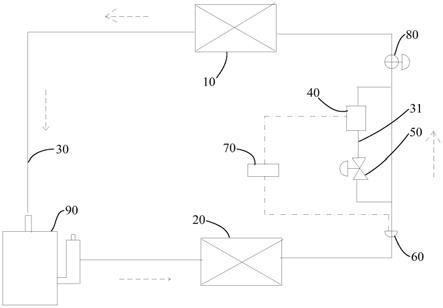

19.图1为本发明的针对液压动力系统的冷凝器的结构示意图。

20.图2为图1的x处示意图。

21.图3为图1的y处示意图。

具体实施方式

22.下面将结合附图和实施例对本发明做进一步地说明。

23.实施例1:

24.如图1-图3所示,针对液压动力系统的冷凝器,包括:

25.应急状态下使用的背负式模块化液压动力系统的蒸发器与同蒸发器经由环柱状腔道连通的冷凝器,该蒸发器形成的气态制冷介质到达冷凝器中,形成液体再流入蒸发器中,以此继续达成蒸发器的降温性能;

26.所述冷凝器包括:设置在中空的冷凝器壳体中的容器,所述容器经由一对环柱状通道与蒸发器连通,一个环柱状通道用于把蒸发器形成的气态制冷介质到达冷凝器中,另一个环柱状通道用于把形成液体的气态制冷介质再流入蒸发器中,以此继续达成蒸发器的降温性能;

27.所述冷凝器还包括:设置在中空的冷凝器壳体中的中空的柱状盘状件2,所述柱状盘状件2外表面上部等距开有若干柱状贯通口3,所述柱状贯通口3的内表面上分别固联着环柱状水平腔道4外表面的一头,所述水平腔道4里分别设置着具有同一中心线的螺杆5,所述螺杆5的外表面上经由回转支承装配着回转支承座一6,所述回转支承座一6分别同相应的作为冷凝腔道的水平腔道4经由柱状联接条一7固联着,所述柱状盘状件2顶部当中之处的柱状贯通口内经由回转支承旋动装配着柱状光杆8,所述柱状光杆8的底部固连装配着具有同一中心线的蜗轮一9,所述螺杆5的一头分别固连装配着具有同一中心线的蜗轮二10,所述蜗轮二10分别同蜗轮一9咬合结合。

28.所述柱状盘状件2底部当中之处的柱状预设口的内表面经由回转支承旋动相连着环柱状竖向腔道21外表面的顶部,所述竖向腔道21里设置着具有同一中心线的竖向辊22,所述竖向辊22的顶部和柱状盘状件2的内表面经由柱状联接条四42固联着,所述竖向辊22外表面的上部与下部分别经由回转支承装配着回转支承二23,所述回转支承二23和竖向腔道21分别经由柱状联接条二24固联着,所述竖向辊22外表面的当中之处固连装配着旋叶25;所述螺杆5的外表面分别丝接装配着配套的丝母26,所述丝母26的外表面分别箍接着运动套27。

29.所述运动套27的内表面与相应的丝母26的外表面分别经由第三连杆17固联着,所述运动套27的外表面和水平腔道4的内表面动配合,所述运动套27的外壁上分别固联着柱状辊29的一头,所述柱状辊29的外表面分别箍接环柱状箍件30,所述箍件30分别同相应的水平腔道4固联着,所述柱状辊29能够分别按照相应的箍件30横向运动,所述水平腔道4外表面的另一头分别设置着泻出设备31。

30.所述水平腔道4外表面的一边等距开有正对着冷凝器壳体中的容器的贯通式射液口32,所述柱状光杆8与竖向腔道21联接。这样的冷凝器架构不复杂,设计灵活,运用液态冷媒运行的动量牵引运动套来回运动,能够持续的对冷凝腔道的内表面执行清除,克服了冷凝腔道内表面的附着的沉淀物使得的贯通式射液口堆积,并可主动把附着的沉淀物泻出冷凝腔道,让附着的沉淀物可实时清除,不必人工清除,省时省力,可符合主动清除的要求,适用性佳;执行之际,达成让贮有液态四氟乙烷的储罐与竖向腔道21的底部导通,液态四氟乙烷经由竖向腔道21抵达柱状盘状件2里,还经由柱状贯通口3抵达水平腔道4里,接着经由贯通式射液口32喷向须制冷的铝合金材料的容器,达成对须制冷的容器执行制冷,在液态四氟乙烷经由旋叶25之际,旋叶25在液态四氟乙烷的驱动下牵引竖向辊22旋动,竖向辊22经由柱状联接条四42牵引柱状盘状件2旋动,柱状盘状件2牵引水平腔道4旋动,经由贯通式射液口20射出的液态四氟乙烷可在旋动效应的向外的力驱使下散播的很均衡,另外水平腔道4经由柱状联接条一7、回转支承座一6牵引螺杆5板状柱状盘状件2一起旋动,因为柱状光杆8与竖向腔道21固联着,柱状光杆8与蜗轮一9不旋动,蜗轮二10分别沿蜗轮一9滚动,蜗轮二10牵引螺杆5自转旋动,丝母26能够沿相应的螺杆5来回运动,丝母26经由第三连杆17牵引运动套27按照相应的水平腔道朝里或者朝外运动,运动套27可把水平腔道4内表面的附着的沉淀物蹭除,克服了水平腔道4内表面附着的沉淀物使得的贯通式射液口32堆积,达成对水平腔道4内表面的清除,蹭除后的附着的沉淀物能够在可在旋动效应的向外的力驱使下被抛向水平腔道4的所述另一头,在运动套27牵引柱状辊29运动到头之际,泻出设备31被柱状辊29掀开,可把水平腔道4的所述另一头堆积的附着的沉淀物泻出水平腔道4,运动套27牵引柱状辊29朝里运动,泻出设备31主动闭上,达成附着的沉淀物的主动泻出。另外,贮有液态四氟乙烷的储罐分别经由一对环柱状腔道与在中空的冷凝器壳体中的中空盒体连通,其中一环柱状腔道用于与竖向腔道21的底部导通,所述中空盒体与用于回收四氟乙烷的另一环柱状腔道相通,所述中空盒体里设有所述容器和水平腔道4,该另一环柱状腔道上还设有压缩机,这样四氟乙烷在执行完冷凝任务后,就能通过用于回收四氟乙烷的另一环柱状腔道经由压缩机压缩成液态后回收进储罐内。

31.实施例2:

32.如图1-图3所示,针对液压动力系统的冷凝器,包括:

33.应急状态下使用的背负式模块化液压动力系统的蒸发器与同蒸发器经由环柱状腔道连通的冷凝器,该蒸发器形成的气态制冷介质到达冷凝器中,形成液体再流入蒸发器中,以此继续达成蒸发器的降温性能;

34.所述冷凝器包括:设置在中空的冷凝器壳体中的容器,所述容器经由一对环柱状通道与蒸发器连通,一个环柱状通道用于把蒸发器形成的气态制冷介质到达冷凝器中,另一个环柱状通道用于把形成液体的气态制冷介质再流入蒸发器中,以此继续达成蒸发器的降温性能;

35.所述冷凝器还包括:设置在中空的冷凝器壳体中的中空的柱状盘状件2,所述柱状盘状件2外表面上部等距开有若干柱状贯通口3,所述柱状贯通口3的内表面上分别固联着环柱状水平腔道4外表面的一头,所述水平腔道4里分别设置着具有同一中心线的螺杆5,所述螺杆5的外表面上经由回转支承装配着回转支承座一6,所述回转支承座一6分别同相应的作为冷凝腔道的水平腔道4经由柱状联接条一7固联着,所述柱状盘状件2顶部当中之处的柱状贯通口内经由回转支承旋动装配着柱状光杆8,所述柱状光杆8的底部固连装配着具有同一中心线的蜗轮一9,所述螺杆5的一头分别固连装配着具有同一中心线的蜗轮二10,所述蜗轮二10分别同蜗轮一9咬合结合。

36.所述柱状盘状件2底部当中之处的柱状预设口的内表面经由回转支承旋动相连着环柱状竖向腔道21外表面的顶部,所述竖向腔道21里设置着具有同一中心线的竖向辊22,所述竖向辊22的顶部和柱状盘状件2的内表面经由柱状联接条四42固联着,所述竖向辊22外表面的上部与下部分别经由回转支承装配着回转支承二23,所述回转支承二23和竖向腔道21分别经由柱状联接条二24固联着,所述竖向辊22外表面的当中之处固连装配着旋叶25;所述螺杆5的外表面分别丝接装配着配套的丝母26,所述丝母26的外表面分别箍接着运动套27。

37.所述运动套27的内表面与相应的丝母26的外表面分别经由第三连杆17固联着,所述运动套27的外表面和水平腔道4的内表面动配合,所述运动套27的外壁上分别固联着柱状辊29的一头,所述柱状辊29的外表面分别箍接环柱状箍件30,所述箍件30分别同相应的水平腔道4固联着,所述柱状辊29能够分别按照相应的箍件30横向运动,所述水平腔道4外表面的另一头分别设置着泻出设备31。

38.所述水平腔道4外表面的一边等距开有正对着冷凝器壳体中的容器的贯通式射液口32,所述柱状光杆8与竖向腔道21联接。这样的冷凝器架构不复杂,设计灵活,运用液态冷媒运行的动量牵引运动套来回运动,能够持续的对冷凝腔道的内表面执行清除,克服了冷凝腔道内表面的附着的沉淀物使得的贯通式射液口堆积,并可主动把附着的沉淀物泻出冷凝腔道,让附着的沉淀物可实时清除,不必人工清除,省时省力,可符合主动清除的要求,适用性佳;执行之际,达成让贮有液态四氟乙烷的储罐与竖向腔道21的底部导通,液态四氟乙烷经由竖向腔道21抵达柱状盘状件2里,还经由柱状贯通口3抵达水平腔道4里,接着经由贯通式射液口32喷向须制冷的铝合金材料的容器,达成对须制冷的容器执行制冷,在液态四氟乙烷经由旋叶25之际,旋叶25在液态四氟乙烷的驱动下牵引竖向辊22旋动,竖向辊22经由柱状联接条四42牵引柱状盘状件2旋动,柱状盘状件2牵引水平腔道4旋动,经由贯通式射液口20射出的液态四氟乙烷可在旋动效应的向外的力驱使下散播的很均衡,另外水平腔道4经由柱状联接条一7、回转支承座一6牵引螺杆5板状柱状盘状件2一起旋动,因为柱状光杆

8与竖向腔道21固联着,柱状光杆8与蜗轮一9不旋动,蜗轮二10分别沿蜗轮一9滚动,蜗轮二10牵引螺杆5自转旋动,丝母26能够沿相应的螺杆5来回运动,丝母26经由第三连杆17牵引运动套27按照相应的水平腔道朝里或者朝外运动,运动套27可把水平腔道4内表面的附着的沉淀物蹭除,克服了水平腔道4内表面附着的沉淀物使得的贯通式射液口32堆积,达成对水平腔道4内表面的清除,蹭除后的附着的沉淀物能够在可在旋动效应的向外的力驱使下被抛向水平腔道4的所述另一头,在运动套27牵引柱状辊29运动到头之际,泻出设备31被柱状辊29掀开,可把水平腔道4的所述另一头堆积的附着的沉淀物泻出水平腔道4,运动套27牵引柱状辊29朝里运动,泻出设备31主动闭上,达成附着的沉淀物的主动泻出。另外,贮有液态四氟乙烷的储罐分别经由一对环柱状腔道与在中空的冷凝器壳体中的中空盒体连通,其中一环柱状腔道用于与竖向腔道21的底部导通,所述中空盒体与用于回收四氟乙烷的另一环柱状腔道相通,所述中空盒体里设有所述容器和水平腔道4,该另一环柱状腔道上还设有压缩机,这样四氟乙烷在执行完冷凝任务后,就能通过用于回收四氟乙烷的另一环柱状腔道经由压缩机压缩成液态后回收进储罐内。

39.所述泻出设备31包括液压缸312,水平腔道4内部的外端内分别设置着具有同一中心线的液压缸312,液压缸312的外表面分别与相应的水平腔道4的内表面可移动的相连,所述液压缸312的一头同相应的水平腔道4内表面的一头分别经由柱状伸缩条一313固联着,伸缩条一具有缠绕着碟簧的柱状件;所述液压缸312的一头的当中之处分别开有环状开口314,所述环状开口314的底部分别开有贯通口315,所述水平腔道4底部的一头上相应贯通口315分别开有泻出口316,所述液压缸312的一头分别设置着具有同一中心线的柱状片317,所述柱状片317的外表面可同相应的液压缸312的内表面相接来让环状开口314的内表面闭上,所述环状开口314的一头同相应的柱状片317的外表面分别经由柱状伸缩条二318固联着,伸缩条二具有缠绕着碟簧的柱状件;所述柱状辊29的一头可同柱状片317的内表面相接。水平腔道4一边里的沉淀物可在液态四氟乙烷的驱动和旋动力朝外驱使下经由柱状片317外表面与水平腔道4内表面间的间隔经过且抵达环状开口314里,在柱状辊29朝外运动且柱状辊29的一头同柱状片317的内表面相接后,柱状辊29可牵引相应的柱状片317朝外运动,伸缩条二318被挤压,到柱状片317的外表面同相应的液压缸312的一头相接,液压缸312就朝外运动,伸缩条一313被压缩,到贯通口315和泻出口316竖向交叠,环状开口314里的沉淀物可顺序经由贯通口315、泻出口316泻出,柱状辊29朝里运动之际,液压缸312在伸缩条一313的驱动下朝里运动还原,贯通口315闭上,柱状片317在伸缩条二318的驱动下朝里运动,环状开口314再次掀开。

40.所述柱状片317的内表面分别开有若干贯通口33;所述水平腔道4里的液态四氟乙烷可经由贯通口33射进环状开口314里,可对环状开口314的内表面执行清除,让环状开口314里的沉淀物泻出更完整,另外可克服水平腔道4里的液态四氟乙烷径直进入环状开口314后经由贯通口315和泻出口316泻出使得液态四氟乙烷遗失。

41.所述液压缸312的一头同相应的水平腔道4内表面的一头分别经由一对伸缩条一313固联着。可克服液压缸312在水平腔道4里旋动,以此克服贯通口315和泻出口316移位而不能交叠。

42.所述柱状光杆8和竖向腔道21经由拱门状框34联接。可克服柱状光杆8伴着柱状盘状件2旋动,使得蜗轮二10不能伴着蜗轮一9而动。

43.所述柱状光杆8的顶部固联着竖向条35的底部,所述竖向条35的一边设置着撑持块36,所述撑持块36和拱门状框34的顶部固联着,所述拱门状框34的底部和竖向腔道21固联着,所述撑持块36的一边开有竖向排布的贯通式内丝口一37,所述竖向条35的下部开有同底部的贯通式内丝口一37同一中心线的贯通式内丝口二38,所述贯通式内丝口一37里分别丝接着丝杆39,底部的所述丝杆39可同贯通式内丝口二38丝接,上部的丝杆39的一头经由回转支承相连着柱状伸缩条三40的一头,伸缩条三具有缠绕着碟簧的柱状件;伸缩条三40的另一头固联着拱状块41的外表面,所述拱状块41的内表面同杆状竖向条35的外表面相接。旋动底部的丝杆39,让底部的丝杆39朝一边运动,到底部的丝杆39旋进贯通式内丝口二38里,可让柱状光杆8和拱门状框34经由竖向条35、丝杆39和撑持块36相向固联着,把丝杆39的一头经贯通式内丝口二38里旋出,相接底部的丝杆39对竖向条35的固定,旋动上部的丝杆39,让伸缩条三40的伸缩量变动,可变动拱状块41的内表面同竖向条35外表面间阻碍力的大小,拱状块41止住竖向条35伴着柱状光杆8旋动的阻碍力变动,阻碍里降低,柱状光杆8伴着柱状盘状件2旋动的态势加大,蜗轮二10按照蜗轮一9而动的态势降低,以此让螺杆5旋动的速率降低,可变动运动套27来回运动的时长。

44.以上以用实施例说明的方式对本发明作了描述,本领域的技术人员应当理解,本公开不限于以上描述的实施例,在不偏离本发明的范围的情况下,可以做出各种变化、改变和替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。