1.本发明涉及一种金属纳米颗粒负载于二氧化硅纳米管内壁上的催化剂在酰胺加氢还原中的应用。

背景技术:

2.有机胺在医药、染料、农药、以及一些先进材料的制备中具有重要作用。在2005年首次成立的圆桌制药会议上,环境友好的从酰胺出发制备有机胺被列为最希望实现的三大反应之一。目前,有机胺的制备主要包括醛、酮、醇的还原氨化,腈、硝基化合物的还原,以及酰胺的加氢还原。由于从酰胺出发制备有机胺具有反应路径简单,可以制备伯、仲、多种有机胺的优势,受到了越来越多的研究者的关注。而在羧酸衍生物中,由于酰胺中p-π共轭的存在,其加氢难易程度难于羧酸难于酯。而其中伯酰胺的加氢最为困难。目前关于伯酰胺的加氢文献主要如下:

3.文献1(beamson,g.,papworth,a.j.,philipps,c.,smith,a.m.and whyman,r.(2010),selectivehydrogenation of amides using ruthenium/molybdenumcatalysts.adv.synth.catal.,352:869-883.)采用ru/mo双金属,在均相条件下实现了酰胺的还原,虽然文章报道在反应过程中为多相反应,但使用过程中是直接将相应的金属羰基化合物(羰基ru和羰基mo)以及底物溶于溶剂中,反应的初始阶段为均相,反应过程中催化材料的结构和性质逐渐发生变化。该催化剂可以在120-160℃和10-100bar h2条件下实现环己甲酰胺的催化还原得到环己甲胺,其选择性为77-85%,然而该催化剂中的羰基化前驱体是剧毒化合物,且该催化剂难于应用在工业生产中。

4.文献2(nakagawa y,tamura r,tamura m,tomishige k.combination of supported bimetallic rhodium-molybdenumcatalyst and cerium oxide for hydrogenation of amide.sci technol adv mater.2015;16(1):014901.)采用rh-moox/sio2催化剂,在120-160℃和20-80bar条件下,通过添加氧化物ceo2实现了环己甲酰胺还原到环己甲胺的最大产率,其产率为63%。该催化剂在不添加ceo2时,环己甲胺的选择性仅为43%,催化活性较低,而在添加ceo2后反应体系复杂。

技术实现要素:

5.本发明的目的在于制备一种新型的金属纳米颗粒负载于二氧化硅纳米管内壁上的催化剂并将其应用于酰胺加氢还原反应中。

6.为实现上述目的,本发明采用以下技术方案:

7.一种金属纳米颗粒负载于二氧化硅纳米管内壁上的催化剂在酰胺加氢还原中的应用,以二氧化硅纳米管为载体,活性组分为ru、rh、pd、pt金属元素中的一种或二种;

8.其中,得到的sio2呈纳米管状,内径为1-50nm,壁厚1-10nm;金属相对于sio2的质量百分数为1-10%,金属纳米颗粒粒径为1-10nm,活性金属纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上;

9.负载型催化剂的制备方法:

10.以碳纳米管为模板,将碳纳米管浸渍在含有活性组分的金属前驱体溶液中,干燥后还原,随后在催化剂外表面包覆二氧化硅,其后烧掉作为模板的碳纳米管。此时:

11.1)以碳纳米管(cnts)为模板(优选外径1-50nm,长1-50μm),将1-500mg碳纳米管加入到10-100ml超纯水中,超声1-90min使碳纳米管在超纯水中分散均匀。将相应量的金属前驱体溶液加入到cnts的溶液中,搅拌2-48h,其中,金属与cnts的质量百分比为1-10%。浸渍后,30-80℃真空旋蒸,于60~200℃干燥1~24h,研磨充分后在氢气体积百分数1%-99%的h2和n2的混合气氛围中还原,还原温度为100~600℃(优选200-400℃),还原时间为1-6h,所得催化剂记为metal-cnts-red(metal=ru、rh、pd、pt中的一种或两种)。

12.2)在催化剂外表面包覆二氧化硅,用于包覆的硅源为硅溶胶、硅酸乙酯中的一种或两种。将10-500mg得到的metal-cnts-red催化剂分散在10-200ml乙醇溶液中,向其中加入一定量的氨水(nh3含量为25%-28%),调节ph为7.2~10,搅拌10-90min,随后向其中加入1-50ml的硅源,搅拌2-48h形成sio2纳米管包覆层,用乙醇和超纯水抽滤、洗涤四次,于60~200℃干燥1~24h,干燥后在空气氛围下500~800℃焙烧2~10h后降温,然后再用含氢气体积百分数1%~99%的h2和n2的混合气还原,还原温度为100~600℃(优选200-400℃)还原时间为1-6h,即得到所述金属负载于二氧化硅纳米管内壁上的催化剂,所得催化剂记为sio

2-metal-red(metal=ru、rh、pd、pt中的一种或两种)。所述ru、re、pd、pt族金属元素活性组分的前躯体为含pt族金属元素的氯化物,硝酸盐,有机配合物中的任意一种或二种以上。所述负载型催化剂在酰胺加氢还原制伯、仲、叔有机胺中的应用,反应原料为伯、仲、叔酰胺溶液,酰胺质量浓度范围为0.001-10%,氢气压力为0.01-10mpa,反应温度为80-300℃,反应时间为4-48h,催化剂用量与反应原料比为1:10~2:1。其中,酰胺质量浓度优选为0.001-5%,氢气压力优选为3-10mpa,反应温度优选为80-200℃,反应时间优选为10-24h。

13.本发明首创性的在二氧化硅纳米管内壁上实现了金属纳米颗粒的负载,并将其应用在酰胺加氢还原反应中。这种催化剂制备方法可以选择性的将金属纳米颗粒负载于二氧化硅纳米管内侧而非外侧。对多种金属具有普适性。

附图说明

14.图1实施例16中sio

2-ru-2-red催化剂的stem图;

具体实施方式

15.下列实施将有助于理解本发明,但本发明的保护范围不局限于这些实例。

16.实施例1-3 ru-cnts-1(2或3)-red的制备

17.ru-cnts-1-red通过浸渍法制得,具体如下:

18.将50mg外径为10-20nm、长度5-30μm的多壁碳纳米管加入到10ml超纯水中,超声30min使碳纳米管在超纯水中分散均匀。随后将相应量的ru前驱体溶液rucl3加入到cnts的水溶液中,搅拌24h,60℃真空旋蒸,随后在110℃烘箱中干燥12h,研磨充分后在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,其中ru的质量分数分别为1wt%、2wt%和8wt%,得到的催化剂记分别记为ru-cnts-1(2或3)-red。

19.实施例4 ru-cnts-4-red的制备

20.将50mg外径为10-20nm、长度5-30μm的碳纳米管加入到10ml丙酮中,超声30min使碳纳米管在丙酮中分散均匀。随后将相应量的ru前驱体乙酰丙酮钌加入到cnts的丙酮溶液中,搅拌24h,30℃真空旋蒸,随后在110℃烘箱中干燥12h,研磨充分后在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂记为ru-cnts-4-red。其中ru的质量分数为2wt%,碳纳米管的质量分数为98wt%。

21.实施例5 ru-cnts-5-red的制备

22.将50mg外径为10-20nm、长度5-30μm的碳纳米管加入到10ml异丙醇中,超声30min使碳纳米管在异丙醇中分散均匀。随后将相应量的ru前驱体三氯化六胺合钌加入到cnts的异丙醇溶液中,搅拌24h,40℃真空旋蒸,随后在110℃烘箱中干燥12h,研磨充分后在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂记为ru-cnts-5-red。其中ru的质量分数为2wt%,碳纳米管的质量分数为98wt%。

23.实施例6 pd-cnts-red的制备

24.将50mg外径为10-20nm、长度5-30μm的碳纳米管加入到10ml超纯水中,超声30min使碳纳米管在超纯水中分散均匀。随后将相应量的pd前驱体pdcl2加入到cnts的水溶液中,搅拌24h,30℃真空旋蒸,随后在110℃烘箱中干燥12h,研磨充分后在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂记为pd-cnts-red。其中pd的质量分数为2wt%,碳纳米管的质量分数为98wt%。

25.实施例7 pt-cnts-red的制备

26.将50mg外径为10-20nm、长度5-30μm的碳纳米管加入到10ml超纯水中,超声30min使碳纳米管在超纯水中分散均匀。随后将相应量的pt前驱体h2ptcl6加入到cnts的水溶液中,搅拌24h,30℃真空旋蒸,随后在110℃烘箱中干燥12h,研磨充分后在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂记为pt-cnts-red。其中pt的质量分数为2wt%,碳纳米管的质量分数为98wt%。

27.实施例8-12 sio

2-ru-cnts-red的制备

28.将20mg实施例1-5中得到的ru-cnts-1(2、3、4或5)-red催化剂分散在100ml乙醇溶液中,向其中加入一定量的氨水(nh3质量含量为25%-28%),调节ph为8后搅拌15min,随后向其中加3.2ml的正硅酸乙酯搅拌12h后抽滤,用乙醇和超纯水抽滤、洗涤四次。之后在110℃烘箱中干燥12h,得到的催化剂分别记为sio

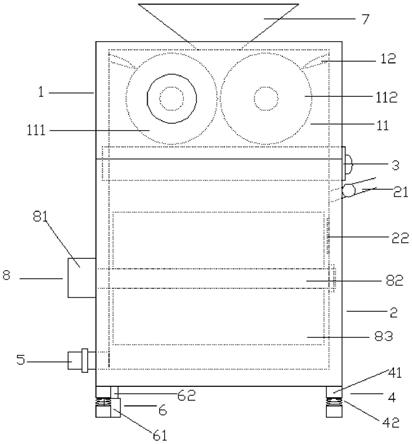

2-ru-cnts-1(2、3、4或5)。随后,在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂分别记为sio

2-ru-cnts-1(2、3、4或5)-red。

29.实施例13 sio

2-pd-cnts的制备

30.将20mg实施例6中得到的pd-cnts-red催化剂分散在100ml乙醇溶液中,向其中加入一定量的氨水(nh3含量为25%-28%),调节ph为8后搅拌15min,随后向其中加3.2ml的正硅酸乙酯搅拌12h后抽滤,用乙醇和超纯水抽滤、洗涤四次。之后在110℃烘箱中干燥12h,得到的催化剂分别记为sio

2-pd-cnts。

31.实施例14 sio

2-pt-cnts的制备

32.将20mg实施例7中得到的pt-cnts-red催化剂分散在100ml乙醇溶液中,向其中加入一定量的氨水(nh3含量为25%-28%),调节ph为8后搅拌15min,随后向其中加3.2ml的正硅酸乙酯搅拌12h后抽滤,用乙醇和超纯水抽滤、洗涤四次。之后在110℃烘箱中干燥12h,得

到的催化剂分别记为sio

2-pt-cnts。

33.实施例15-19 sio

2-ru-red的制备

34.将实施例8-12中得到的sio

2-ru-cnts-1(2、3、4或5)催化剂于空气氛围下在马弗炉中600℃焙烧8h,在管式炉中于体积浓度30%的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂分别记为sio

2-ru-1(2、3、4或5)-red。

35.其中,图1实施例16中sio

2-ru-2-red催化剂的stem图;

36.如图1所示,得到的新型sio

2-ru-2-red催化剂中,sio2呈纳米管状,内径约10-25nm,壁厚1-2nm。ru相对于sio2的质量百分数为3wt%,ru纳米颗粒粒径为1-3nm,其中,ru纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上。

37.得到的新型sio

2-ru-1-red催化剂中,sio2呈纳米管状,内径约10-25nm,壁厚1-2nm。ru相对于sio2的质量百分数为1wt%,ru纳米颗粒粒径为1-2nm,其中,ru纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上。

38.得到的新型sio

2-ru-3-red催化剂中,sio2呈纳米管状,内径约10-25nm,壁厚1-2nm。ru相对于sio2的质量百分数为5wt%,ru纳米颗粒粒径为1-4nm,其中,ru纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上。

39.得到的新型sio

2-ru-4-red催化剂中,sio2呈纳米管状,内径约10-25nm,壁厚1-2nm。ru相对于sio2的质量百分数为3wt%,ru纳米颗粒粒径为1-4nm,其中,ru纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上。

40.得到的新型sio

2-ru-5-red催化剂中,sio2呈纳米管状,内径约10-25nm,壁厚1-2nm。ru相对于sio2的质量百分数为3wt%,ru纳米颗粒粒径为1-3nm,其中,ru纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上。

41.实施例20 sio

2-pd-red的制备

42.将实施例13得到的sio

2-pd-cnts催化剂于空气氛围下在马弗炉中600℃焙烧8h,在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂分别记为sio

2-pd-red。得到的新型sio

2-pd-red催化剂中,sio2呈纳米管状,内径约10-25nm,壁厚1-2nm。pd相对于sio2的质量百分数为3wt%,pd纳米颗粒粒径为1-2nm,其中,pd纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上。

43.实施例21 sio

2-pt-red的制备

44.将实施例14得到的sio

2-pt-cnts催化剂于空气氛围下在马弗炉中600℃焙烧8h,在管式炉中于体积浓度30%h2的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,得到的催化剂分别记为sio

2-pt-red。得到的新型sio

2-pt-red催化剂中,sio2呈纳米管状,内径约10-25nm,壁厚1-2nm。pd相对于sio2的质量百分数为3wt%,pt纳米颗粒粒径为1-4nm,其中,pt纳米颗粒选择性的负载于二氧化硅纳米管内壁而非外壁上。

45.实施例22 ru-sio

2-red的制备

46.将50mg硅溶胶加入到10ml超纯水中,搅拌10min使硅溶胶在超纯水中分散均匀。随后将相应量的ru前驱体溶液rucl3加入硅溶胶的水溶液中,搅拌24h,60℃真空旋蒸,随后在110℃烘箱中干燥12h,在管式炉中于体积浓度30%的h2和n2的混合气条件下还原,还原温度为250℃,还原时间为2h,其中ru的质量分数为2wt%,得到的催化剂记分别记为ru-sio

2-red。

47.催化剂中sio2颗粒粒径为15nm,ru颗粒粒径为1-2nm,ru纳米颗粒负载以sio2载体上。

48.实施例23-35催化剂性能测试

49.选用间歇式反应釜,以环己甲酰胺为探针底物,向反应釜中加入环己甲酰胺1mmol,催化剂40mg,以正十二烷为内标,加入溶剂15ml,在氢气压力8mpa,反应温度160℃条件下考察催化剂活性。

50.表1不同催化剂对催化活性的影响

[0051][0052]

注:反应温度为160℃,反应时间12h,氢气压力为8mpa,环己甲胺1mmol,溶剂乙二醇二甲醚15ml,产物总体物料守恒。

[0053]

由表1可见:新型的纳米颗粒负载于二氧化硅纳米管内壁上的催化剂在酰胺加氢还原反映中活性优异。相比于ru-cnts-2-red和sio

2-ru-cnts-2-red催化剂,在酰胺加氢还原反应中,新型的ru纳米颗粒负载于二氧化硅纳米管内壁上的催化剂sio

2-ru-2-red的催化活性、目标产物环己甲胺的选择性具有明显优势。而相比于直接将ru负载于sio2上的催化剂ru-sio

2-red,新型的sio

2-ru-2-red催化剂的活性和选择性均有大幅度提升。

[0054]

表2不同金属载量对催化活性的影响

[0055][0056]

注:反应温度为160℃,反应时间12h,氢气压力为8mpa,环己甲胺1mmol,溶剂乙二醇二甲醚15ml,产物总体物料守恒。

[0057]

由表2可见:当金属ru的载量不同时,催化剂的催化活性不同。在制备ru-cnts过程中,ru的载量相对于cnts的质量百分比为2%时,得到的催化剂sio

2-ru-2-red的催化活性和选择性最为优异。

[0058]

表3不同钌源对催化活性的影响

[0059]

[0060]

注:反应温度为160℃,反应时间12h,氢气压力为8mpa,环己甲胺1mmol,溶剂乙二醇二甲醚15ml,产物总体物料守恒。

[0061]

由表3可见:采用不同钌源时,不同催化剂在酰胺加氢还原反应中的活性存在差异。这可能与钌阳离子与不同配体形成配位时,其与碳纳米管间的相互作用不尽相同,从而使得ru在cnts上的结合形式不同有关。其中以三氯化钌为钌源时,催化剂反应性能最优。

[0062]

表4不同金属对催化活性的影响

[0063][0064]

注:反应温度为160℃,反应时间12h,氢气压力为8mpa,环己甲胺1mmol,溶剂乙二醇二甲醚15ml,产物总体物料守恒。

[0065]

由表4可见:当采用不同活性金属制备催化剂时,所得的催化剂在酰胺加氢还原反应中活性不同,其中相对于sio

2-pd-red和sio

2-pt-red催化剂,sio

2-ru-2-red催化剂的催化活性和选择性更为优异。

[0066]

实施例36-38不同温度条件下催化剂性能测试

[0067]

表5反应温度对催化活性的影响

[0068][0069]

注:反应时间12h,氢气压力为8mpa,环己甲胺1mmol,溶剂乙二醇二甲醚15ml,产物总体物料守恒。

[0070]

由表5可见:当反应温度为160℃时,反应转化率以及环己甲胺选择性优异。随着反应温度的提升,反应转化率逐步提升,但反应选择性逐步下降。

[0071]

实施例39-41不同溶剂条件下催化剂性能测试

[0072]

表6不同溶剂对催化活性的影响

[0073]

[0074]

注:反应温度为160℃,反应时间12h,氢气压力为8mpa,环己甲胺1mmol,产物总体物料守恒。

[0075]

由表6可见:不同溶剂对催化剂在环己甲酰胺加氢还原中的性能具有显著影响。在采用乙二醇二甲醚为溶剂时催化剂的催化性能最优。当采用四氢呋喃做溶剂时,原料的转化率和目标产物环己甲胺的选择性有一定程度下降。而当采用水作为溶剂时,催化剂不能实现酰胺加氢还原。这可能是由溶剂的质子传递性能以及催化剂的疏水性能决定的。

[0076]

实施例42-44不同反应底物条件下催化剂性能测试

[0077]

表7催化剂在不同底物中的活性

[0078][0079]

注:反应温度为160℃,反应时间12h,氢气压力为8mpa,环己甲胺1mmol,溶剂乙二醇二甲醚15ml,产物总体物料守恒。

[0080]

由表7可见:所得催化剂在伯、仲、叔酰胺的还原中均具有优异的活性,所得催化剂具有良好的底物普适性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。