1.本公开涉及转子。

背景技术:

2.公知有如下技术,即,使转子铁芯在轴向上抵接于轴体的靠轴向一侧的凸缘部(卡止部),从轴向另一侧将螺母部件拧紧于轴体,由此利用由拧紧螺母部件产生的轴向力将转子铁芯夹持于凸缘部与螺母部件之间。

3.专利文献1:日本特开2015-100227号公报

4.然而,在上述那样的现有技术中,在转子铁芯中的与凸缘部接触的接触部处容易产生因该轴向力引起的应力。

技术实现要素:

5.为此,本公开的目的在于减小因由拧紧螺母部件产生的轴向力而引起的会产生于转子铁芯的应力。

6.根据本公开的一个方面,提供一种转子,其是旋转电机用转子,其中,包括:

7.轴体,其在轴向的一端侧处具有向径向外侧突出的凸缘部;

8.转子铁芯,其以能够在自身与上述轴体之间传递转矩的方式与上述轴体嵌合;

9.第一端板,其覆盖上述转子铁芯的靠轴向的一侧的端面;

10.第二端板,其覆盖上述转子铁芯的靠轴向的另一侧的端面;

11.螺母部件,其被拧紧于上述轴体,并在轴向上在自身与上述凸缘部之间夹住上述转子铁芯;

12.第一垫圈,其在轴向上设置于上述凸缘部与上述第一端板之间;以及

13.第二垫圈,其在轴向上设置于上述螺母部件与上述第二端板之间,

14.上述凸缘部从上述轴体上的供上述转子铁芯嵌合的外周面向径向外侧突出,

15.上述第一垫圈在轴向上抵接于上述凸缘部的支承面,并且具有比上述凸缘部的支承面的外径大的外径。

16.根据本公开,能够减小因由拧紧螺母部件产生的轴向力而引起的会产生于转子铁芯的应力。

附图说明

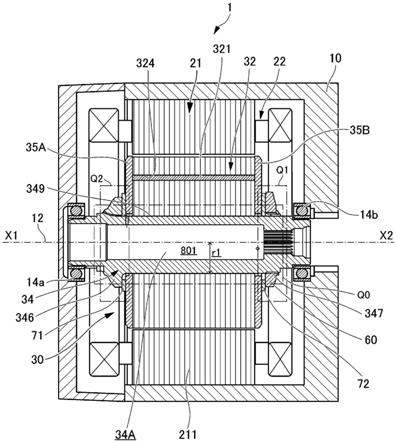

17.图1是示意表示一个实施例的马达的截面构造的剖视图。

18.图1a是图1的q0部的放大图。

19.图2是图1的q1部的放大图。

20.图3是图1的q2部的放大图。

21.图4是穿过转子轴和第一垫圈的剖视图,且是与马达的旋转轴线垂直的平面的剖视图。

具体实施方式

22.以下,参照附图对各实施例进行详细说明。

23.图1是示意表示一个实施例的马达1(旋转电机的一个例子)的截面构造的剖视图。图1a是图1的q0部的放大图。图2是图1的q1部的放大图。图3是图1的q2部的放大图。图4是穿过转子轴34和第一垫圈71的剖视图,且是与马达1的旋转轴线12垂直的平面的剖视图。此外,图1是马达1的沿着穿过旋转轴线12的平面且是沿着沿图4的线l1、l2的两个平面的剖视图。

24.在图1中图示了马达1的旋转轴线12。在以下的说明中,轴向是指马达1的旋转轴线(旋转中心)12延伸的方向,径向是指以旋转轴线12为中心的径向。因此,径向外侧是指远离旋转轴线12那侧,径向内侧是指趋向旋转轴线12那侧。另外,周向对应于绕旋转轴线12旋转的方向。

25.另外,在图1中定义了沿着旋转轴线12的方向(即轴向)的x1侧和x2侧。x方向与轴向平行。在以下的说明中,x1侧和x2侧的各用语有时被使用于表示相对位置关系。

26.马达1例如可以是混合动力汽车或电动汽车所使用的车辆驱动用马达。但是,马达1也可以使用于其他任意用途。

27.马达1为内转子型,并设置为定子21从径向外侧围绕转子30。定子21的径向外侧处固定于马达外壳10。定子21具备由例如圆环状的磁性体的层叠钢板构成的定子铁芯211,在定子铁芯211的径向内侧处形成有供线圈22卷绕的多个插槽(未图示)。

28.转子30配置于定子21的径向内侧处。转子30具备转子铁芯32和转子轴34。转子铁芯32以能够传递转矩的方式固定于转子轴34的靠径向外侧的表面,并与转子轴34一体旋转。转子铁芯32也可以通过热嵌、压入或者类似的方式固定(嵌合)于转子轴34。此外,在图1中,转子铁芯32在径向上与转子轴34的靠径向外侧的表面(外周面)中的在轴向上的范围sc1(参照图1a)的表面对置。转子轴34借助轴承14a、14b可旋转地支承于马达外壳10。此外,转子轴34划分马达1的旋转轴线12。

29.转子铁芯32由例如圆环状的磁性体的层叠钢板构成。在转子铁芯32的磁铁孔324中埋入有永磁铁321。或者,永磁铁321之类的永磁铁也可以埋入转子铁芯32的外周面。此外,永磁铁321的排列方式等为任意方式。

30.在转子铁芯32的在轴向的两侧处安装有端板35a、35b。端板35a、35b覆盖转子铁芯32的轴向的端面。端板35a、35b除了具有防止永磁铁321从转子铁芯32脱离的防脱功能之外,也可以具有转子30的不平衡的调整功能(通过切削等而消除不平衡的功能)。此外,在图1中,端板35a、35b在径向上与转子轴34的靠径向外侧的表面中的在轴向上的范围sc2(参照图1a)的表面对置。范围sc2被设定于上述范围sc1的两侧(轴向的两侧)处。

31.端板35a、35b由非磁性材料形成。端板35a、35b优选由铝形成。在该情况下,切削变得容易,从而能够有效地实现端板35a、35b对转子30的不平衡的调整功能。但是,在变形例中,端板35a、35b也可以由不锈钢等形成。

32.如图1所示,转子轴34具有中空部34a。中空部34a在转子轴34的轴向的整个长度上延伸。中空部34a也可以在轴向的两侧处向轴向开口。中空部34a在转子轴34的轴向的整个长度上延伸。中空部34a也可以作为供冷却用油通过的油路801发挥功能。

33.如图1所示,在转子轴34上设置有螺母部件60。

34.在沿轴向观察时,螺母部件60具有例如六边形的外形,在该螺母部件60的径向内侧处形成有内螺纹部。在组装时,在转子轴34上组装了转子铁芯32之后,螺母部件60螺合于在转子轴34的靠径向外侧的表面上形成的外螺纹部,并沿轴向拧紧。由此,转子铁芯32在轴向上被夹持于转子轴34的凸缘部346与螺母部件60之间。在该情况下,通过拧紧螺母部件60而对转子铁芯32赋予沿轴向的轴向力。

35.如图2所示,螺母部件60的支承面61是后述的第二垫圈72的支承面。即,后述的第二垫圈72以面接触的方式抵接于螺母部件60的支承面61。螺母部件60的支承面61在与轴向垂直的一定的平面内延伸。在沿轴向观察时,螺母部件60的支承面61为圆环状的形态,并具有外径r20。

36.这样一来,根据本实施例,使转子铁芯32沿轴向抵接于转子轴34的靠轴向x1侧的凸缘部346(卡止部),将螺母部件60从轴向x2侧拧紧于转子轴34,由此能够通过由拧紧螺母部件60产生的轴向力将转子铁芯32夹持于凸缘部346与螺母部件60之间。

37.此外,在本实施例中,转子铁芯32的磁极结构为任意结构。例如,磁极数可以为8极或者非8极,也可以代替永磁铁321或者在永磁铁321的基础上,将形成各磁极的成对的永磁铁以随着朝向径向外侧而周向的距离变大的方式配置。另外,转子铁芯32也可以形成有磁通屏障或油路等。

38.另外,在本实施例中,转子轴34具有中空部34a,但也可以为实心。另外,也可以通过结合两个以上的零件而形成转子轴34。另外,也可以代替油或者在油的基础上利用冷却水(例如终身冷却液)冷却马达1。

39.接下来,进一步参照图1~图4对本实施例的转子30进行更详细说明。以下,术语“轴向内侧”表示在沿着旋转轴线12的轴向上相对接近转子铁芯32的中心那侧,术语“轴向外侧”表示在沿着旋转轴线12的轴向上相对远离转子铁芯32的中心那侧。

40.转子轴34在轴向的一端侧(轴向x1侧)处具有向径向外侧突出的凸缘部346。凸缘部346从转子轴34中的供转子铁芯32嵌合的外周面向径向外侧突出。在图1中,转子轴34遍及轴向上的范围sc4(参照图1a)具有凸缘部346。转子轴34的靠径向外侧的表面中的形成有凸缘部346的在轴向上的范围sc4从轴向外侧与后述的范围sc3-1(参照图1a)邻接。

41.凸缘部346为绕旋转轴线12的凸缘状的形态,在轴向内侧处具有支承面3461(参照图3)。凸缘部346具有后述的承受因拧紧螺母部件60而产生的轴向力的功能。支承面3461是后述的第一垫圈71的支承面。即,后述的第一垫圈71以面接触的方式抵接于凸缘部346的支承面3461。支承面3461在与轴向垂直的一定的平面内延伸。在沿轴向观察时,支承面3461为圆环状的形态,并具有外径r10。

42.转子轴34在从径向内侧与凸缘部346的支承面3461邻接的角部345处被赋予圆角。即,转子轴34在凸缘部346从供转子铁芯32嵌合的外周面向径向外侧突出的角部345处被赋予圆角。此外,转子轴34上的圆角开始处的外周面的外径也可以与供转子铁芯32嵌合的外周面的外径(即范围sc1的外径)相同。圆角也可以遍及角部345的绕旋转轴线12的整周上的除后述的槽部349的形成范围以外的周向部分整体形成。从减小产生于凸缘部346的应力的观点出发,希望圆角的大小(即半径)较大。另一方面,存在随着圆角的大小变大,而支承面3461的靠径向内侧的边界位置向径向外侧移动并且范围sc3-1的在轴向的长度变长的趋势。若支承面3461的靠径向内侧的边界位置位于径向外侧处,则变得无法使轴向力在径向

内侧处直接作用于转子铁芯32。另外,若范围sc3-1的在轴向的长度变长,则与此相应地转子30的在轴向的长度变长。因此,圆角的在轴向的厚度(即半径)可以优选为第一垫圈71的板厚左右,以不产生上述问题,例如有意小于第一垫圈71的板厚和端板35a的板厚的总和,优选为小于等于第一垫圈71的板厚。由此,能够实现产生于凸缘部346的应力的减少和范围sc3-1的在轴向的长度的减少,并且能够利用第一垫圈71进行转子铁芯32的在轴向的定位。

43.转子轴34在轴向的另一端侧(轴向x2侧)处具有螺母卡合部347。在图1中,转子轴34遍及轴向上的范围sc5具有螺母卡合部347。转子轴34的靠径向外侧的表面中的形成有螺母卡合部347的在轴向上的范围sc5从轴向外侧与后述的范围sc3-2邻接。此外,也可以在范围sc3-2的局部(与范围sc5邻接的局部)处形成有螺母卡合部347的局部。

44.螺母卡合部347为外螺纹部的绕旋转轴线12的形态。在螺母卡合部347螺合(拧紧)有螺母部件60。

45.转子轴34位于从轴向的另一端侧(轴向x2侧)起至凸缘部346的在轴向上的位置为止这段区间,该转子轴34的外径小于等于范围sc1处的外径r1(参照图1)。因此,能够从轴向的另一端侧向转子轴34组装转子铁芯32(和端板35a、35b等也同样)。

46.转子轴34在径向外侧的表面上具有沿轴向延伸的凹状的槽部349。槽部349也可以为所谓键结合用键槽的形态,并在周向上不同的周位置设置有大于等于两个的部位(在图4中为两个部位)。此外,槽部349处的外径r2(即,如图4所示,槽部349的底部表面的外径)比外径r1小了其深度大小。槽部349与后述的第一垫圈71和第二垫圈72的凸部712、722嵌合(对于凸部712,参照图4)。此外,在转子轴34的靠径向外侧的表面中的从靠轴向x2侧的端部至凸缘部346为止这段区间内,槽部349也可以形成于具有大于等于外径r2的外径的表面部分。此外,槽部349可以通过滚轧或切削等形成,也可以在铸造时利用模具形状形成。

47.在本实施例中,转子30还具备第一垫圈71和第二垫圈72。在沿轴向观察时,第一垫圈71和第二垫圈72均为圆环状的形态。第一垫圈71和第二垫圈72也可以均由铁或者非磁性材料等形成。

48.第一垫圈71在轴向上设置于凸缘部346与转子铁芯32之间。第一垫圈71在径向上与转子轴34的靠径向外侧的表面(外周面)中的在轴向上的范围sc3-1的表面对置。如图4所示,第一垫圈71与转子轴34的靠径向外侧的表面卡合。具体而言,第一垫圈71在径向内侧处具有向径向内侧突出的凸部712,凸部712与转子轴34的槽部349嵌合。通过凸部712与槽部349嵌合,从而将第一垫圈71在径向上相对于转子轴34定位。以下,将这种由凸部712得到的功能也称为“径向的定位功能”。

49.第一垫圈71具有减小因从凸缘部346向端板35a(并经由端板35a向转子铁芯32)赋予的轴向力而能产生于端板35a和转子铁芯32的应力的功能(以下,也称为“应力减小功能”)。

50.具体而言,如上述那样,转子铁芯32被夹持于凸缘部346与螺母部件60之间,因拧紧螺母部件60而作用有轴向力。即,在转子铁芯32上且在凸缘部346与螺母部件60之间,作用有与轴向力的大小相对应的大小的在轴向的压缩力。这种轴向力有利于将转子铁芯32可靠地保持于凸缘部346与螺母部件60之间,但反过来会成为使转子铁芯32(和端板35a、35b)产生应力的主要因素。

51.针对该点,根据本实施例,第一垫圈71夹设于凸缘部346与转子铁芯32之间,因此与未夹设这种第一垫圈71的情况相比,能够减小产生于端板35a和转子铁芯32的应力。

52.第一垫圈71优选具有有意大于凸缘部346的支承面3461的外径r10(参照图3)的外径r5,以有效地实现上述应力减小功能。在该情况下,与未夹设第一垫圈71的情况相比,能够减小因向转子铁芯32赋予的轴向力而产生的表面压力。即,能够使转子铁芯32中的承受表面压力的范围分散至外径r5的径向外侧处。其结果是,能够减小因轴向力而产生于端板35a和转子铁芯32的应力。

53.另外,第一垫圈71优选在除凸部712以外的部分处具有在径向上与转子轴34的靠径向外侧的表面不抵接的内径r6(参照图4)。即,第一垫圈71的内径r6优选被设定为第一垫圈71不爬上上述角部345的圆角。由此,能够有效地实现上述的第一垫圈71的凸部712的在径向的定位功能。

54.第二垫圈72优选为与第一垫圈71相同的形态。在该情况下,能够实现部件的共用化,从而能够实现成本降低。此外,在本实施例中,作为一个例子,第二垫圈72为与第一垫圈71相同的形态。但是,在变形例中,第二垫圈72也可以为与第一垫圈71不同的形态。

55.第二垫圈72在轴向上设置于螺母部件60与转子铁芯32之间。第二垫圈72在径向上与转子轴34的靠径向外侧的表面(外周面)中的在轴向上的范围sc3-2的表面对置。第二垫圈72与转子轴34的靠径向外侧的表面卡合。具体而言,与第一垫圈71相同,第二垫圈72在径向内侧处具有向径向内侧突出的凸部722,凸部722与转子轴34的槽部349嵌合。

56.第二垫圈72具有减小因从螺母部件60向端板35b(并经由端板35b向转子铁芯32)赋予的轴向力而能产生于端板35b和转子铁芯32的应力的功能(以下,也称为“应力减小功能”)。即,第二垫圈72具有与上述第一垫圈71相同的应力减小功能。

57.这样一来,根据本实施例,第二垫圈72夹设于螺母部件60与转子铁芯32之间,因此与未夹设这种第二垫圈72的情况相比,能够减小产生于端板35b和转子铁芯32的应力。

58.第二垫圈72优选具有有意大于螺母部件60的支承面61的外径r10(参照图3)的外径r5,以有效地实现上述应力减小功能。在该情况下,与未夹设第二垫圈72的情况相比,能够减小由向转子铁芯32赋予的轴向力产生的表面压力。即,能够使转子铁芯32中的承受表面压力的范围分散至外径r5的径向外侧处。其结果是,能够减小因轴向力而产生于端板35b和转子铁芯32的应力。

59.然而,在本实施例中,端板35a(第一端板的一个例子)设置于转子铁芯32与第一垫圈71之间,因此实现端板35a的功能(上述的防止永磁铁321从转子铁芯32脱离的防脱功能等),但反过来会产生因在端板35a上也作用有轴向力而引起的不良。这对于端板35b(第二端板的一个例子)也相同。

60.尤其是,在端板35a、35b由铝形成的情况下,铝中的比较显著的蠕变会成为问题。即,在端板35a、35b由铝形成的情况下,随着时间经过,端板35a、35b上的应变因轴向力而增大,从而轴向力降低等会成为问题。

61.对于该点,根据本实施例,如上述那样,上述的第一垫圈71和第二垫圈72的各应力减小功能对于端板35a、35b也同样发挥作用。即,通过设置第一垫圈71和第二垫圈72,能够减小因轴向力而产生于端板35a、35b的应力。其结果是,在端板35a、35b由铝形成的情况下,也能够减少因蠕变而产生的不良。

62.另外,根据本实施例,如上述那样,转子轴34在凸缘部346的靠径向内侧(根本部分)的角部345处被赋予圆角,因此能够减小容易产生于角部345的应力集中。

63.这里,若在角部345处赋予圆角,则如上述那样能够减小应力集中,但反过来,第一垫圈71相对于转子轴34在径向的定位变得困难。这是因为,若第一垫圈71爬上圆角,则无法确定径向的位置。对于该点,根据本实施例,因第一垫圈71的凸部712与转子轴34的凹状的槽部349之间的关系,而能够容易地实现第一垫圈71相对于转子轴34在径向的定位。这样一来,根据本实施例,能够有效地减小会产生于凸缘部346的靠径向内侧的角部345的应力,并容易地实现第一垫圈71相对于转子轴34在径向的定位。

64.以上,对各实施例进行了详述,但并不限定于特定的实施例,在权利要求书所记载的范围内能够进行各种变形和变更。另外,还能够组合前述实施例的全部或者多个结构元件。

65.例如,在上述实施例中,虽设置有端板35a、35b,但也可以省略端板35a、35b的一者或者双方。

66.另外,在上述实施例中,虽转子轴34形成为中空,但也可以为实心的部件。

67.附图标记说明:

[0068]1…

马达(旋转电机);34

…

转子轴(轴体);345

…

角部;346

…

凸缘部;3461

…

支承面;349

…

槽部;32

…

转子铁芯;60

…

螺母部件;71

…

第一垫圈;72

…

第二垫圈;35a、35b

…

端板(第一端板、第二端板)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。