1.本发明涉及一种冲孔螺母、以及将该冲孔螺母固定于具有闭合截面形状的对象部件的内表面的固定方法,该冲孔螺母安装于:例如方材或铝挤压材料那样的具有闭合截面形状的对象部件。

背景技术:

2.冲孔螺母是:通过打入于对象部件而被铆接固定的螺母,如专利文献1所示的那样,从以往已被广泛周知。如图1所示,以往的冲孔螺母一般的结构是:在内螺纹部1的外周突出设置有环状冲裁部2,并在该环状冲裁部2的外周形成出环状槽部3和支承面4。而且,为了可靠地对对象部件进行冲裁,该环状冲裁部2比支承面4更靠上方突出。

3.这样的冲孔螺母如图2所示那样组装于对象部件w的表面,使用配置在对象部件w的背面的冲模5、和冲头6而被打入。在打入的同时,环状冲裁部2在对象部件w形成出贯通孔,并使贯通孔的周围的金属塑性流动于在环状冲裁部2的外周形成的环状槽部3,从而冲孔螺母被铆接固定于对象部件w。这种情况下,冲孔螺母进行移动并被打入于由冲模5固定的对象部件w。

4.不过,如图3所示,在想要将冲孔螺母安装于方材或铝挤压材料那样的具有闭合截面形状的对象部件w的内表面的情况下,无法使冲头6在对象部件w的内侧进行移动。由此,在对象部件w的内侧将冲头6进行固定,从对象部件w的外侧使冲模5下降来对其进行铆接。

5.在该图3所示的状态下,环状冲裁部2的顶端抵接于对象部件w的内表面,在对象部件w的内表面与支承面4之间存在有间隙7。而且,如图4那样,当使冲模5下降而进行打入时,在环状冲裁部2贯通对象部件w的同时,对象部件w被按下到与支承面4抵接。这种情况下,不同于图2所示的以往技术,对象部件w相对于被固定的冲孔螺母进行移动。由此,对象部件w的冲孔螺母的安装面8的位置就会比周围下降了与间隙7对应的量,如图5那样,在用螺栓固定其他部件9的情况下,就会产生:出现不希望的凹陷的问题。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2004-43883号公报

技术实现要素:

9.本发明的目的是为了解决上述的以往的问题点,提供一种:即便是在安装于具有闭合截面形状的对象部件的情况下冲孔螺母安装面的位置也不会下降的冲孔螺母、以及将冲孔螺母固定于具有闭合截面形状的对象部件的内表面的固定方法。

10.为了解决上述课题而完成的本发明的冲孔螺母的特征在于,该冲孔螺母包括:内螺纹部,其形成于螺母主体的中央;环状冲裁部,其突出设置于该内螺纹部的外周;环状槽部,其形成于该环状冲裁部的外周;以及支承面,其突出设置于该环状槽部的外周,所述环

状冲裁部的高度为所述支承面的高度以下。另外,所述环状槽部的深度优选为对象部件的板厚的1.2~2.0倍。另外,所述环状冲裁部的高度优选为相对于所述环状槽部的底面而处于所述环状槽部的底面与所述支承面之间的范围内的50~99%的位置。另外,优选在所述环状槽部的外周壁形成锯齿。

11.另外,为了解决上述课题而完成的本发明的将冲孔螺母固定于具有闭合截面形状的对象部件的内表面的固定方法如下所述,其特征在于,将所述冲孔螺母保持于具有闭合截面形状的所述对象部件的内表面,并使所述冲孔螺母的支承面与所述对象部件的内表面紧贴,使在所述对象部件的外侧配置的冲模下降,通过所述冲模的环状突起对所述对象部件进行冲裁,在将所述对象部件支撑于所述冲孔螺母的支承面的状态下,将所述冲孔螺母铆接固定于所述对象部件的内表面。

12.由于本发明的冲孔螺母是:使环状冲裁部的高度为支承面的高度以下这样的以往所没有的结构,因此,在安装于具有闭合截面形状的对象部件的情况下,在对象部件抵接于冲孔螺母的支承面的状态下,基于冲模的打入随即结束。由此,不是如以往那样对象部件的安装面的高度呈现下降,从而能够防止:安装面的周围发生凹陷变形。

13.另外,虽说一般情况下环状槽部的深度与对象部件的板厚相同或者比它浅,但如果使环状槽部的深度为对象部件的板厚的1.2~2.0倍,比以往还深,则即便使环状冲裁部的高度比支承面的高度还低,也不会出现冲孔以及铆接效果降低的情形。

附图说明

14.图1是表示以往的冲孔螺母的截面图。

15.图2是表示以往的冲孔螺母被打入于平板状的对象部件的状态的截面图。

16.图3是表示以往的冲孔螺母被打入于具有闭合截面形状的对象部件不久之前的状态的截面图。

17.图4是表示以往的冲孔螺母被打入于具有闭合截面形状的对象部件的状态的截面图。

18.图5是表示以往的冲孔螺母已被打入于具有闭合截面形状的对象部件的情况下的问题点的截面图。

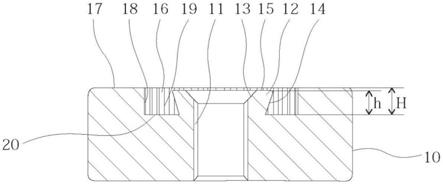

19.图6是表示本发明的实施方式的冲孔螺母的截面图。

20.图7是表示本发明的冲孔螺母被打入于具有闭合截面形状的对象部件不久之前的状态的截面图。

21.图8是表示本发明的冲孔螺母被打入于具有闭合截面形状的对象部件的状态的截面图。

22.图9是表示本发明的冲孔螺母被打入于具有闭合截面形状的对象部件后的状态的截面图。

23.图10是表示本发明的冲孔螺母已被打入于不具有闭合截面形状的对象部件的状态的截面图。

具体实施方式

24.下面,说明本发明的优选实施方式。

25.图6是实施方式的冲孔螺母的截面图,10是钢制的螺母主体,11是在螺母主体10的中央部形成的内螺纹部,12是突出设置于该内螺纹部11外周的环状冲裁部。如图6所示,该环状冲裁部12的内周壁13以及外周壁14为锥状,其上表面亦即冲裁面15是平坦的。在该实施方式中,内周壁13与冲裁面15所成的角度大约为45度,外周壁14与冲裁面15所成的角度大约为75度。然而,并非仅仅限定于这些角度。

26.16是在该环状冲裁部12的外周形成的环状槽部,在环状槽部16的外周形成有平坦的支承面17。在该实施方式中,环状槽部16的外周壁18相对于支承面17而垂直,形成有锯齿19。另外,可以在支承面17还形成有止转用的凹凸。

27.本发明的冲孔螺母不同于以往的冲孔螺母,环状冲裁部12的高度h为支承面17的高度以下。在此,环状冲裁部12的高度h是表示:从环状槽部16的底面20至冲裁面15为止的距离,支承面17的高度h是表示:从环状槽部16的底面20至支承面17为止的距离。图6所示的实施方式中,环状冲裁部12的高度h比支承面17的高度h低了0.1mm左右。然而,环状冲裁部12的高度h一旦大幅度低于支承面17的高度h,就会很难对对象部件w进行冲裁。由此,环状冲裁部12的高度h优选相对于环状槽部的底面20而处于环状槽部的底面20与支承面17之间的范围内的50~99%的位置。即,优选为h/h=0.5~0.99。

28.一般情况下,环状槽部16的深度(等于前述的支承面17的高度h)、与对象部件w的板厚相同或者比它浅。然而,在该实施方式中,使环状槽部16的深度大于对象部件w的板厚。这意味着:能够缓和因为环状冲裁部12的高度降低而引起的冲裁特性的降低,该深度优选为对象部件w的板厚的1.2~2.0倍。这样,如果使环状槽部16的深度比以往还深,就能够提高冲裁特性,而且还能够使对象部件深深地塑性流动于环状槽部16的内部,从而实现铆接特性的提高。环状槽部16的深度一旦低于该数值范围,冲裁特性以及铆接特性就会呈现不足,一旦超过该数值范围,环状槽部16的内部就无法被塑性流动的金属充分填充,从而铆接特性有可能仍然不足。

29.如该实施方式这样,如果在环状槽部16的外周壁18形成有锯齿19,塑性流动至环状槽部16的内部的金属就会咬入于锯齿19,因此,能够提高止转效果。

30.为了安装如此构成的本发明的冲孔螺母,首先,如图7所示,在具有闭合截面形状的对象部件w的内部,利用冲头21对螺母主体10的下表面进行支撑,并将冲孔螺母按压于对象部件w的内表面。由于支承面17处于比冲裁面15还高的位置,因此,该冲孔螺母呈现为:支承面17与对象部件w的内表面紧贴的状态。

31.冲模22配置在对象部件w的外侧的同轴上的位置,并如图8所示那样朝向冲孔螺母下降。图8示出:冲模22的下表面与对象部件w的表面接触的瞬间,冲模22进一步下降,其环状突起23将对象部件w冲裁出圆形,而且,使冲裁部分的周围塑性流动于环状槽部16的内部,从而如图9那样将冲孔螺母铆接固定于对象部件w的内表面。

32.此时,在对象部件w被支撑于冲孔螺母的支承面17的状态下,只有对象部件w的与冲孔螺母的中心部对应的部分被冲裁而且进行塑性变形。由此,如图9所示,对象部件w的安装面的周围保持为完全平坦的状态,不会像以往那样因安装面下降而产生凹陷。

33.正如以上所说明的那样,本发明的冲孔螺母适合于:安装在无法装入冲头的具有闭合截面形状的对象部件w的内部。另外,如图10所示,本发明的冲孔螺母当然也能够安装于不具有闭合截面结构的对象部件w。

34.附图标记说明

35.w

…

对象部件;1

…

内螺纹部(以往的冲孔螺母);2

…

环状冲裁部;3环状槽部;4

…

支承面;5

…

冲模;6

…

冲头;7

…

间隙;8

…

安装面;9

…

其他部件;10

…

螺母主体(本发明的冲孔螺母);11

…

内螺纹部;12

…

环状冲裁部;13

…

内周壁;14

…

外周壁;15

…

冲裁面;16

…

环状槽部;17

…

支承面;18

…

外周壁;19

…

锯齿;20

…

底面;21

…

冲头;22

…

冲模;23

…

环状突起。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。