1.本发明属于焊接技术领域,涉及一种轮箍轧机主传动底座轴瓦安装处磨损的堆焊工艺。

背景技术:

2.轮箍轧机担负着轮箍法兰的碾压,主传动系统是由主电机通过主减速机、主传动轴、伞齿轮、大小直齿轮分别带动主辊立轴和水平轧辊转动实现,其中小直齿轮装在主传动轴上,与其啮合的大直齿轮装在水平轧辊轴上,相互啮合的一对大小直齿轮主要是在轮箍轧机工作起匹配转速和传递转矩的作用。而主传动轴连体的小直齿轮安装在轮箍轧机大型底座轴瓦上,主传动轴通过大型底座轴瓦带动小直齿轮转动,随着轮箍轧机工作时间的加长,小直齿轮咬合的直齿轮长期在载荷作用运转,导致主传动轴在大型底座轴瓦处磨损,如图1和图2中的轮箍轧机主传动底座10长期运行后,其半圆形的轴瓦安装处10.1的垂直面出现磨损,产生轴瓦箱体密封性损坏,泄压漏油,反复出现故障影响生产。如果长期不停的更换密封,但是随着磨损越来越大,也无法满足轧制工艺需求;如果将局部磨损的大型底座整体更换,则浪费大量的采购成本;如果离线外委厂家修复,则周期长,势必会影响生产。因此,应针对工况实施本体磨损增材堆焊,并保证mt、pt渗透探伤无裂纹和气孔缺陷,再通过机械和手工研磨恢复图纸尺寸和精度。轮箍轧机主传动底座安装轴瓦材质为zg35,此类材料可焊性能虽然较好,但是焊接过程中仍存在以下问题:(1)、轴瓦安装处的r角易产生焊接冷裂纹,冷裂纹的必要条件是氢的浓集和淬硬组织存在并在r角应力无法释放从而产生应力集中,焊接前必须预热和焊后需要热处理来消除焊接应力,但针对轮箍轧机主传动底座较大且不规则,存在加热不便的问题。(2)、层状撕裂,该现象主要来源于焊接z向拘束力与热影响区淬硬的因素;(3)、堆焊层厚度控制,大面积的堆焊产生大的焊接热输入产生应力和变形无法释放,目前堆焊位置为立焊以及横焊,如果通过以上两种方法直接堆焊,无论何焊接操作都无法控制堆焊层,尤其是半圆形的堆焊层。

技术实现要素:

3.针对在背景技术中存在的轮箍轧机主传动底座轴瓦安装处磨损焊接不便的问题,本发明提供了一种轮箍轧机主传动底座轴瓦安装处磨损的堆焊工艺,不仅安全易操作,焊接质量稳定、投资费用较低,满足了现场实际需求,工作效率高,而且大大降低了维修成本,减少了停机损失,为合理组产提供了保障。

4.本发明解决技术问题的技术方案如下:

5.本发明一种轮箍轧机主传动底座轴瓦安装处磨损的堆焊工艺,所述轴瓦安装处位于轮箍轧机主传动底座的中间位置,其横向开设有贯穿左右用于装配的装配孔,通过将轮箍轧机主传动底座设置在焊接修复装置上进行焊接修复,所述焊接修复装置包括结构件机架和与轴瓦安装处外形相适配的加热工装,所述结构件机架的顶部两侧可转动贯穿设置有转动轴,所述轮箍轧机主传动底座通过装配孔贯穿设置在转动轴上,该转动轴的一端部固

定设置有转动装置,通过该转动装置可以将轮箍轧机主传动底座绕转动轴缓慢旋转,其堆焊工艺如下:

6.步骤一、焊前准备;

7.1.1)、焊接设备:数字化控制逆变式手工焊条电弧焊和氩弧焊合并用直流焊机,底层和堆焊层的焊接材料分别采用φ3.0mm和φ4.0mm的er50-6焊丝,氩气纯度≥99.999%;

8.1.2)、加热装置:煤气加热;

9.1.3)、辅助设施:角磨机、锉刀、手锤、扁铲、面罩、样板、测温仪、放大镜、保温棉;

10.1.4)、焊件材料:本体zg35;

11.1.5)、焊前堆焊要求:通过手工角磨机清理磨损表面去除铁锈、油脂、水分,使用加热工装预热;

12.1.6)、焊接位置:水平堆焊;

13.1.7)、焊接要求:所有焊接层必须无任何焊接缺陷并熔合于母材;

14.1.8)、焊接工艺参数:根据焊接设备、焊接材料、焊件材质以及焊接要求制定焊接参数;

15.步骤二、焊接实施;

16.2.1)、轮箍轧机主传动底座固定在焊接修复装置的转动轴上后,通过转动装置将轮箍轧机主传动底座的轴瓦安装处旋转至焊接水平位置,然后通过手工角磨机清理磨损表面,待铁锈、油脂和水分去除后,在轴瓦安装处底部位置安装加热工装并通过该加热工装对轴瓦安装处底部位置进行预热;

17.2.2)、当轴瓦安装处预热至150-250℃后,通过焊接装置同时从轴瓦安装处的两侧进行堆焊修复,焊接时,底层焊接为纵向焊缝,堆焊层为横向焊缝,堆焊的每一层控制在0.5-1.5mm;

18.2.3)、堆焊全部完成并检测合格后,整体堆焊层进行350℃保温4小时的退火热处理,再通过保温棉包扎缓慢冷却,再次确认堆焊层无任何焊接缺陷后,进行机械和手工研磨并在通过样板检验验收后,交付使用。

19.进一步地,所述转动轴通过轴套设置于结构件机架的顶部两侧。

20.进一步地,所述转动装置包括设置于转动轴一侧端部的固定设置有大齿轮,该大齿轮一侧的结构件机架外侧面上固定设置有齿轮固定座,该齿轮固定座内可转动设置有与大齿轮啮合的小齿轮,该小齿轮的中心轴向上固定设置有把手。

21.进一步地,所述大齿轮的中心处轴向开设通孔并通过轴销固定设置在转动轴的端部;所述小齿轮的中心处轴向开设有通孔并通过把手轴销与把手的端部固定连接。

22.进一步地,所述把手呈“z”字型。

23.进一步地,所述加热工装包括主燃气管,该主燃气管上连通设置有若干呈弧形状的燃气支管,各燃气支管内侧均匀设置有若干燃烧嘴。

24.进一步地,所述焊接设备为型号为ht400d或ht500d数字化控制逆变式手工焊条电弧焊和氩弧焊合并用直流焊机。

25.进一步地,底层焊接时,采用φ3.0mm的er50-6焊丝,焊接电流为90-110a,电弧电压为24

±

1v,焊接速度为11

±

1cm/min;堆焊层焊接时,采用φ4.0mm的er50-6焊丝,焊接电流为100-150a,电弧电压为26

±

1v,焊接速度为12

±

1cm/min。

26.相对于现有技术,本发明所述的一种轮箍轧机主传动底座轴瓦安装处磨损的堆焊工艺,通过简易的焊接修复装置,能够把轮箍轧机主传动底座轴瓦磨损处转动至要求的焊接水平位置,严格控制堆焊层工艺要求;本发明通过检验辅助的加热工装,能够克服由于焊件体积重量较大导致的热传导以及热辐射散热的影响,实现现场加热,控温及保温能力,满足焊接工艺的要求;本发明选择手工钨极纯氩气保护焊接方法,确保轴瓦半圆形焊缝质量施焊工艺热输入量低,实现无飞溅熔滴过渡和良好的冶金结合;本发明通过该焊接装置、简易加热工装以及焊接方法保证在焊接过程中对轮箍轧机主传动底座本体以及周围相关配套组装备件影响较小,特别是对轮箍轧机主传动底座本体基础地脚螺栓安装无影响。。

附图说明

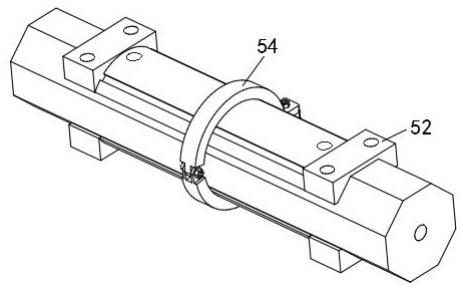

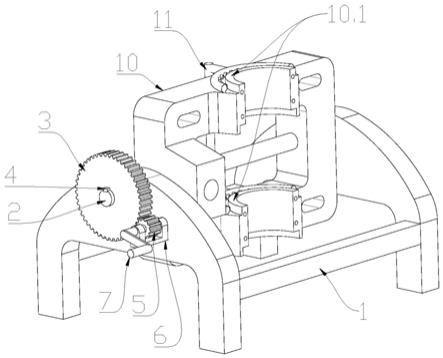

27.图1为本发明中焊接修复装置的结构示意图;

28.图2为本发明中焊接修复装置的爆炸示意图;

29.图中:1、结构件机架;2、转动轴;3、大齿轮;4、轴销;5、小齿轮;6、齿轮固定座;7、把手;8、把手轴销;9、轴套;10、轮箍轧机主传动底座;10.1、轴瓦安装处;10.2、装配孔;11、加热工装;11.1、主燃气管;11.2、燃气支管;11.3、烧嘴。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

32.本发明一种轮箍轧机主传动底座轴瓦安装处磨损的堆焊工艺,所述轴瓦安装处10.1位于轮箍轧机主传动底座10的中间位置,其横向开设有贯穿左右用于装配的装配孔10.2:通过将轮箍轧机主传动底座10设置在焊接修复装置上进行焊接修复,所述焊接修复装置包括结构件机架1和与轴瓦安装处10.1外形相适配的加热工装11,所述结构件机架1的顶部两侧可转动贯穿设置有转动轴2,所述轮箍轧机主传动底座10通过装配孔10.2贯穿设置在转动轴2上,该转动轴2的一端部固定设置有转动装置,通过该转动装置可以将轮箍轧机主传动底座10绕转动轴2缓慢旋转,其堆焊工艺如下:

33.实施工艺技术路线:堆焊层旋转至水平位置

‑‑

堆焊层表面清理

‑‑

预热

‑‑

堆焊

‑‑

焊接方法

‑‑

焊缝厚度

‑‑

焊后热处理

‑‑

堆焊层检验

‑‑

堆焊层机械粗加工

‑‑

手工研磨精加工

‑‑

交付使用

‑‑

周期验证。

34.步骤一、焊前准备;

35.1.1、焊接设备:型号为ht400d或ht500d数字化控制逆变式手工焊条电弧焊和氩弧焊合并用直流焊机,底层和堆焊层的焊接材料分别采用φ3.0mm和φ4.0mm的er50-6焊丝,氩气纯度≥99.999%;

36.1.2、加热装置:煤气加热;

37.1.3、辅助设施:角磨机、锉刀、手锤、扁铲、面罩、样板、测温仪、放大镜、保温棉;

38.1.4、焊件材料:本体zg35;

39.1.5、焊前堆焊要求:通过手工角磨机清理磨损表面去除铁锈、油脂、水分,使用加热工装预热至150-250℃;

40.1.6、焊接位置:水平堆焊;

41.1.7、焊接要求:所有焊接层必须无任何焊接缺陷并熔合于母材;

42.1.8、焊接工艺参数:根据焊接设备、焊接材料、焊件材质以及焊接要求制定焊接参数;

43.焊接工艺参数

[0044][0045]

步骤二、焊接实施;

[0046]

2.1、轮箍轧机主传动底座10固定在焊接修复装置的转动轴2上后,通过转动装置将轮箍轧机主传动底座10的轴瓦安装处10.1旋转至焊接水平位置,然后通过手工角磨机清理磨损表面,待铁锈、油脂和水分去除后,在轴瓦安装处10.1底部位置安装加热工装11并通过该加热工装11对轴瓦安装处10.1底部位置进行预热,避免堆焊层底部r角在焊接过程中产生大的应力集中,导致焊接后的冷裂纹,另外预热起到底层跟堆焊材料的熔合性能冶金结合;

[0047]

2.2、当轴瓦安装处10.1预热至150-250℃后,通过焊接装置同时从轴瓦安装处10.1的两侧进行堆焊修复,焊接时,底层焊接为纵向焊缝,堆焊层为横向焊缝,交叉的焊缝不仅避免堆焊层产生各种未熔合以及夹渣等焊接缺陷,而且有利于磨损面耐磨性能,堆焊的每一层控制在0.5-1.5mm,降低大的热输入,减少焊接过程中应力和变形以及有利用目测焊缝表面有无焊接缺陷;

[0048]

2.3、堆焊全部完成并检测合格后,整体堆焊层进行350℃保温4小时的退火热处理,再通过保温棉包扎缓慢冷却,通过此步骤不仅降低残余焊接应力和大的变形量,而且确保堆焊层焊接质量,然后再次确认堆焊层无任何焊接缺陷后,进行机械和手工研磨并在通过样板检验验收后,交付使用,经过周期运转达到机械性能效果。

[0049]

本实施例中,所述转动轴2通过轴套9设置于结构件机架1的顶部两侧,便于转动轴9转动。

[0050]

本实施例中,所述转动装置包括设置于转动轴2一侧端部的固定设置有大齿轮3,该大齿轮3一侧的结构件机架1外侧面上固定设置有齿轮固定座6,该齿轮固定座6内可转动设置有与大齿轮3啮合的小齿轮5,该小齿轮5的中心轴向上固定设置有把手7,通过把手7使小齿轮5转动时,带动大齿轮3缓慢转动。

[0051]

本实施例中,所述大齿轮3的中心处轴向开设通孔并通过轴销4固定设置在转动轴2的端部;所述小齿轮5的中心处轴向开设有通孔并通过把手轴销8与把手7的端部固定连接。进一步地,所述把手7呈“z”字型。

[0052]

本实施例中,所述加热工装11包括主燃气管11.1,该主燃气管11.1与气源相连,其上连通设置有若干呈弧形状的燃气支管11.2,各燃气支管11.2内侧均匀设置有若干燃烧嘴11.3。

[0053]

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。