1.本发明涉及纺织丝印技术领域,具体为一种智能纺织丝网印花装置。

背景技术:

2.丝网印刷是指用丝网作为版基,并通过感光制版方法,制成带有图文的丝网印版。丝网印刷由五大要素构成,丝网印版、刮板、油墨、印刷台以及承印物,利用丝网印版图文部分网孔可透过油墨,非图文部分网孔不能透过油墨的基本原理进行印刷,多用于纺织制造业。

3.现在的大多数纺织丝网印花设备,在印刷时,由人工在丝网印版的一端倒入油墨,用刮板对丝网印版上的油墨部位施加一定压力,同时朝丝网印版另一端匀速移动,油墨在移动中被刮板从图文部分的网孔中挤压到承印物上,以此实现图案印刷,但是在实际使用过程中,由人工进行印花一方面速度慢,另一方面在进行油墨倾倒和刮板移动的过程中,不能很好地把握数量和力度,很难保障印刷的质量,并且在进行丝网印版移动过程中很容易出现油墨滴落对承印物造成污染,因此需要提供一种智能纺织丝网印花装置以解决上述问题。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明公开了一种智能纺织丝网印花装置,以解决上述背景技术中提出的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种智能纺织丝网印花装置,包括印花台,所述印花台的上表面安装有物料输送带,所述印花台的上表面中部固定安装有龙门架,所述龙门架的顶部固定安装有液压机,所述液压机的输出端贯穿龙门架,所述液压机的底端固定连接有印花板,所述印花板的内底部活动插接有丝网模具架,所述丝网模具架的内部活动卡接有丝网模具主体;

8.印花刮板,所述印花刮板滑动连接在印花板的内顶部,所述印花板的外表面固定安装有驱动电机,所述驱动电机的输出端固定安装有驱动螺杆,所述驱动螺杆螺纹连接在印花刮板的内部,所述印花刮板的底部活动插接有锥形刮条,所述印花刮板和锥形刮条之间设有压料弹簧,所述锥形刮条的底端与丝网模具主体的上表面相抵,所述印花刮板的外表面固定连接有条形出料杆,所述条形出料杆的顶部固定安装有输料软管,所述印花板的顶部固定安装有储料盒,所述储料盒与输料软管的另一端固定连接。

9.优选的,所述印花板的侧面固定连接有限位环,所述龙门架的侧面固定连接有限位柱,所述限位环滑动连接在限位柱的外表面。

10.优选的,所述印花板的底部开设有印花定位槽,所述丝网模具主体正对印花定位槽,所述丝网模具架的上表面开设有固定槽,所述丝网模具主体的外表面固定连接有安装

框架,所述安装框架活动卡接在固定槽的内部。

11.优选的,所述印花板的内部开设有安装插槽,所述丝网模具架活动插接在安装插槽的内部,所述丝网模具架的上表面且位于固定槽的前后两侧均开设有集料槽,所述丝网模具架的一侧固定连接有把手,所述印花板的侧面设有卡接机构,所述卡接机构与丝网模具架活动卡接。

12.优选的,所述卡接机构包括t形拨块、卡杆和锁紧弹簧,所述印花板的外表面开设有活动槽,所述t形拨块滑动连接在活动槽的内部,所述卡杆的顶端固定连接在t形拨块的端部,所述锁紧弹簧设置在卡杆的顶部,所述丝网模具架的上表面开设有卡孔,所述卡杆的底端活动插接在卡孔的内部。

13.优选的,所述印花板的内部且位于安装插槽的上方两侧均开设有限位滑槽,所述印花刮板的两端均固定连接有限位滑块,所述限位滑块滑动连接在限位滑槽的内部。

14.优选的,所述印花刮板的底部开设有设备槽,所述设备槽的内顶部固定连接有定位轴,所述压料弹簧活动套接在定位轴的外表面,所述定位轴的底端活动插接在锥形刮条的内部。

15.优选的,所述锥形刮条的两端均固定连接有限位挡片,所述限位挡片滑动连接在设备槽的内部,所述条形出料杆的下表面开设有出料口。

16.本发明公开了一种智能纺织丝网印花装置,其具备的有益效果如下:

17.1、该智能纺织丝网印花装置,通过驱动电机带动驱动螺杆进行转动,使得印花刮板带动锥形刮条从一侧的集料槽内部移出,此时压料弹簧舒展带动锥形刮条向下移动,使得锥形刮条挤压丝网模具主体,然后在驱动螺杆的作用下,锥形刮条在丝网模具主体上表面移动,最终锥形刮条进入到另一侧的集料槽的内部,同时将多余的油墨刮入到集料槽的内部,实现自动化丝网印刷的同时,保证印刷质量,同时避免多余的油墨堆积在丝网模具主体上对后续印刷造成影响。

18.2、该智能纺织丝网印花装置,驱动电机反向转动带动印花刮板反向移动复位,此时储料盒内部的油泵开始工作,将储料盒内部的油墨挤入到输料软管的内部,并最终通过条形出料杆底部的出料口向下对丝网模具主体进行喷墨,当最终锥形刮条复位进入到靠近驱动电机一侧的集料槽内部时,压料弹簧再次被压缩,同时油泵停止工作,完成喷墨,实现自动均匀油墨喷涂上料,进一步提升印刷品质。

19.3、该智能纺织丝网印花装置,通过将t形拨块在活动槽内部向上推动,使得锁紧弹簧被压缩,同时卡杆的底端从卡孔内部移出,然后通过把手将丝网模具架从安装插槽内部抽出,然后将安装框架取下进行更换,同时方便对集料槽内部堆积的油墨进行回收使用。

附图说明

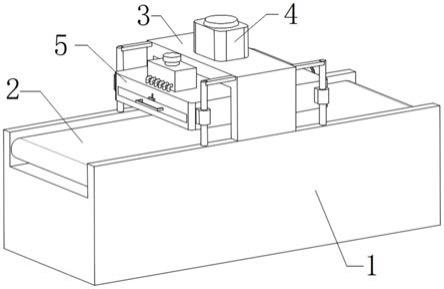

20.图1为本发明整体结构示意图;

21.图2为本发明龙门架外表面结构示意图;

22.图3为本发明印花板外表面结构示意图;

23.图4为本发明丝网模具架外表面结构爆炸图;

24.图5为本发明印花板内部结构剖视图;

25.图6为本发明印花刮板内部结构爆炸图;

26.图7为本发明卡接机构结构示意图。

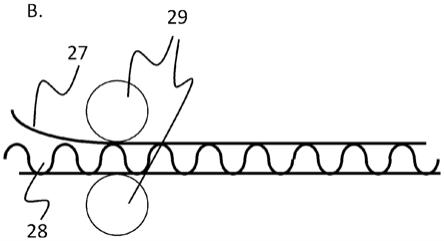

27.图中:1、印花台;2、物料输送带;3、龙门架;4、液压机;5、印花板;6、储料盒;7、丝网模具架;8、限位柱;9、驱动电机;10、印花定位槽;11、限位环;12、固定槽;13、安装框架;14、丝网模具主体;15、集料槽;16、把手;17、卡孔;18、安装插槽;19、驱动螺杆;20、印花刮板;21、限位滑槽;22、输料软管;23、卡接机构;231、t形拨块;232、卡杆;233、锁紧弹簧;24、限位滑块;25、条形出料杆;26、出料口;27、设备槽;28、锥形刮条;29、限位挡片;30、定位轴;31、压料弹簧。

具体实施方式

28.本发明实施例公开一种智能纺织丝网印花装置,如图1-7所示,包括印花台1,印花台1的上表面安装有物料输送带2,印花台1的上表面中部固定安装有龙门架3,龙门架3的顶部固定安装有液压机4,液压机4的输出端贯穿龙门架3,液压机4的底端固定连接有印花板5,印花板5的内底部活动插接有丝网模具架7,丝网模具架7的内部活动卡接有丝网模具主体14;

29.该装置还包括印花刮板20,印花刮板20滑动连接在印花板5的内顶部,印花板5的外表面固定安装有驱动电机9,驱动电机9的输出端固定安装有驱动螺杆19,驱动螺杆19螺纹连接在印花刮板20的内部,印花刮板20的底部活动插接有锥形刮条28,印花刮板20和锥形刮条28之间设有压料弹簧31,锥形刮条28的底端与丝网模具主体14的上表面相抵,印花刮板20的外表面固定连接有条形出料杆25,条形出料杆25的顶部固定安装有输料软管22,印花板5的顶部固定安装有储料盒6,储料盒6与输料软管22的另一端固定连接,储料盒6内部安装有油泵,油泵进行油墨出料控制,同时该装置通过plc控制程序对物料输送带2、液压机4、驱动电机9和油泵。

30.参照附图2-3,印花板5的侧面固定连接有限位环11,龙门架3的侧面固定连接有限位柱8,限位环11滑动连接在限位柱8的外表面,当印花板5上下移动时对其进行限位,防止出现偏斜。

31.参照附图3-4,印花板5的底部开设有印花定位槽10,丝网模具主体14正对印花定位槽10,丝网模具架7的上表面开设有固定槽12,丝网模具主体14的外表面固定连接有安装框架13,安装框架13活动卡接在固定槽12的内部,方便将丝网模具主体14从丝网模具架7上拆卸下来进行更换,以此适应不同的印刷需求。

32.参照附图4、5、7,印花板5的内部开设有安装插槽18,丝网模具架7活动插接在安装插槽18的内部,丝网模具架7的上表面且位于固定槽12的前后两侧均开设有集料槽15,丝网模具架7的一侧固定连接有把手16,印花板5的侧面设有卡接机构23,卡接机构23与丝网模具架7活动卡接,集料槽15靠近固定槽12的一侧上表面为弧面,同时安装框架13的两侧上表面同样设置为弧面,方便在使用时锥形刮条28进行移动。

33.参照附图7,卡接机构23包括t形拨块231、卡杆232和锁紧弹簧233,印花板5的外表面开设有活动槽,t形拨块231滑动连接在活动槽的内部,卡杆232的顶端固定连接在t形拨块231的端部,锁紧弹簧233设置在卡杆232的顶部,丝网模具架7的上表面开设有卡孔17,卡杆232的底端活动插接在卡孔17的内部,通过将t形拨块231在活动槽内部向上推动,使得锁紧弹簧233被压缩,同时卡杆232的底端从卡孔17内部移出,然后通过把手16将丝网模具架7

从安装插槽18内部抽出。

34.参照附图5,印花板5的内部且位于安装插槽18的上方两侧均开设有限位滑槽21,印花刮板20的两端均固定连接有限位滑块24,限位滑块24滑动连接在限位滑槽21的内部,保持印花刮板20在移动时不会发生偏斜。

35.参照附图6,印花刮板20的底部开设有设备槽27,设备槽27的内顶部固定连接有定位轴30,压料弹簧31活动套接在定位轴30的外表面,定位轴30的底端活动插接在锥形刮条28的内部,锥形刮条28的两端均固定连接有限位挡片29,限位挡片29滑动连接在设备槽27的内部,条形出料杆25的下表面开设有出料口26,在压料弹簧31的作用下,锥形刮条28均匀挤压在丝网模具主体14上表面进行印花刮料,避免因为按压力度不同导致印花出现瑕疵。

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,并通过实施例的方式,对本发明实施例中的技术方案进行清楚、完整地描述。

37.实施例一、

38.如图1-7所示一种智能纺织丝网印花装置,包括印花台1,印花台1的上表面安装有物料输送带2,印花台1的上表面中部固定安装有龙门架3,龙门架3的顶部固定安装有液压机4,液压机4的输出端贯穿龙门架3,液压机4的底端固定连接有印花板5,印花板5的内底部活动插接有丝网模具架7,丝网模具架7的内部活动卡接有丝网模具主体14;

39.印花刮板20,印花刮板20滑动连接在印花板5的内顶部,印花板5的外表面固定安装有驱动电机9,驱动电机9的输出端固定安装有驱动螺杆19,驱动螺杆19螺纹连接在印花刮板20的内部,印花刮板20的底部活动插接有锥形刮条28,印花刮板20和锥形刮条28之间设有压料弹簧31,锥形刮条28的底端与丝网模具主体14的上表面相抵,印花刮板20的外表面固定连接有条形出料杆25,条形出料杆25的顶部固定安装有输料软管22,印花板5的顶部固定安装有储料盒6,储料盒6与输料软管22的另一端固定连接;

40.印花板5的侧面固定连接有限位环11,龙门架3的侧面固定连接有限位柱8,限位环11滑动连接在限位柱8的外表面,印花板5的内部且位于安装插槽18的上方两侧均开设有限位滑槽21,印花板5的内部开设有安装插槽18,丝网模具架7活动插接在安装插槽18的内部,丝网模具架7的上表面且位于固定槽12的前后两侧均开设有集料槽15,印花刮板20的两端均固定连接有限位滑块24,限位滑块24滑动连接在限位滑槽21的内部,印花刮板20的底部开设有设备槽27,设备槽27的内顶部固定连接有定位轴30,压料弹簧31活动套接在定位轴30的外表面,定位轴30的底端活动插接在锥形刮条28的内部,锥形刮条28的两端均固定连接有限位挡片29,限位挡片29滑动连接在设备槽27的内部,条形出料杆25的下表面开设有出料口26;

41.该装置在使用时,通过将纺织品放置在物料输送带2上进行移动,当纺织品移动至龙门架3下方时停止移动,此时液压机4输出端向下移动,使得印花板5移动至紧贴在物料输送带2上,此时锥形刮条28处于靠近驱动电机9一侧的集料槽15的内部,此时压料弹簧31处于压缩状态,此时通过驱动电机9带动驱动螺杆19进行转动,使得印花刮板20在驱动螺杆19的外表面沿着限位滑槽21向远离驱动电机9一侧移动,此时印花刮板20带动锥形刮条28从一侧的集料槽15内部移出,此时压料弹簧31舒展带动锥形刮条28向下移动,使得锥形刮条28挤压丝网模具主体14,使得丝网模具主体14与纺织物相接触,然后在驱动螺杆19的作用下,印花刮板20继续移动,使得锥形刮条28在丝网模具主体14上表面移动,最终锥形刮条28

进入到另一侧的集料槽15的内部,同时将多余的油墨刮入到集料槽15的内部,此时压料弹簧31再次被压缩,同时完成一次印花;

42.然后液压机4的输出端复位同时,同时驱动电机9反向转动带动印花刮板20反向移动复位,此时储料盒6内部的油泵开始工作,将储料盒6内部的油墨挤入到输料软管22的内部,并最终通过条形出料杆25底部的出料口26向下对丝网模具主体14进行喷墨,当最终锥形刮条28复位进入到靠近驱动电机9一侧的集料槽15内部时,压料弹簧31再次被压缩,同时油泵停止工作,完成喷墨,等待下一次使用。

43.实施例二、

44.如图1-7所示一种智能纺织丝网印花装置,在实施例一的基础上,印花板5的底部开设有印花定位槽10,丝网模具主体14正对印花定位槽10,丝网模具架7的上表面开设有固定槽12,丝网模具主体14的外表面固定连接有安装框架13,安装框架13活动卡接在固定槽12的内部;

45.丝网模具架7的一侧固定连接有把手16,印花板5的侧面设有卡接机构23,卡接机构23与丝网模具架7活动卡接,卡接机构23包括t形拨块231、卡杆232和锁紧弹簧233,印花板5的外表面开设有活动槽,t形拨块231滑动连接在活动槽的内部,卡杆232的顶端固定连接在t形拨块231的端部,锁紧弹簧233设置在卡杆232的顶部,丝网模具架7的上表面开设有卡孔17,卡杆232的底端活动插接在卡孔17的内部;

46.该装置在使用时,需要根据不同的印刷需求更换丝网模具主体14,此时通过将t形拨块231在活动槽内部向上推动,使得锁紧弹簧233被压缩,同时卡杆232的底端从卡孔17内部移出,然后通过把手16将丝网模具架7从安装插槽18内部抽出,然后将安装框架13取下进行更换,同时方便对集料槽15内部堆积的油墨进行回收使用。

47.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。