技术特征:

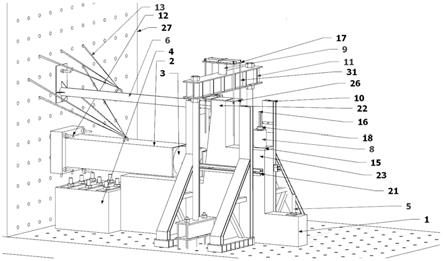

1.一种模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,包括安装基础、截锥体结构试件、安全壳施力模拟机构、应变片以及位移计;其中:所述的截锥体结构试件,固定在安装基础上,包括试件本体;所述试件本体整体上通过等比例缩小既有安全壳截锥体的尺寸而得到,并以既有安全壳截锥体的受力分析为基础,在试件本体上设置有与既有安全壳截锥体承力部位一一对应的承力部;所述的安全壳施力模拟机构,通过所述的安装基础支撑,且安全壳施力模拟机构的动力输出端与所述的试件本体上的承力部连接;所述的应变片,贴附在试件本体上,用于检测试件本体在承力过程中的应变情况;所述的位移计,安装在安装基础上,用于检测试件本体在承力过程中的位移情况;安全壳施力模拟机构所输出的动力,通过试件本体的相应承力部承接,促使试件本体产生应变并发生可能的位移,其中,试件本体在承力过程中所产生的应变通过所述应变片检测而得,而试件本体在承力过程中所发生的位移则通过所述的位移计检测而得。2.根据权利要求1所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述的试件本体上分别设置有模拟安全壳台座承接底面、模拟安全壳台座端部相接变截面、模拟安全壳内壳承接部、模拟安全壳外壳承接面以及外侧地平固定部;其中:所述的模拟安全壳内壳承接部,用于模拟既有安全壳的内壳与截锥体之间的连接处;所述模拟安全壳台座承接底面,用于模拟既有安全壳截锥体承接设备混凝土台座下部的底面;所述模拟安全壳台座端部相接变截面,用于模拟既有安全壳截锥体与设备混凝土台座的侧面相触接的上扬倾斜面;所述的模拟安全壳外壳承接面,用于模拟既有安全壳的外壳与截锥体之间的连接处;模拟安全壳台座承接底面、模拟安全壳台座端部相接变截面均布置在模拟安全壳内壳承接部的内侧,且模拟安全壳台座承接底面与模拟安全壳台座端部相接变截面的下端连接而成l形型面,而模拟安全壳台座端部相接变截面的上端则与所述的模拟安全壳台座端部相接变截面的上端邻接;模拟安全壳外壳承接面、外侧地平固定部呈台阶状布置在模拟安全壳内壳承接部的外侧,且模拟安全壳外壳承接面与安全壳内壳承接部邻近,而外侧地平固定部则靠近所述试件本体的底面设置,并配装有地锚螺栓;所述试件本体在模拟安全壳台座承接底面的外侧连接有混凝土块;所述混凝土块配装有若干地锚螺栓;所述的试件本体通过各地锚螺栓锚固。3.根据权利要求2所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述的安全壳台座端部相接变截面在靠近安全壳台座承接底面的位置处设置第一承力部,安全壳内壳承接部的竖向顶面设置第二承力部、横向内侧面设置第三承力部,模拟安全壳外壳承接面上设置有第四承力部;所述的安全壳施力模拟机构,包括安全壳内壳施力模拟机构、安全壳外壳施力模拟机构以及安全壳台座膨胀施力模拟机构,其中:所述的安全壳内壳施力模拟机构,模拟既有安全壳的内壳对截锥体的施力情况而构建,包括横向施力机构以及竖向施力机构,所述横向施力机构的动力输出端与第三承力部连接,而竖向施力机构的动力输出端则与第二承力部连接;

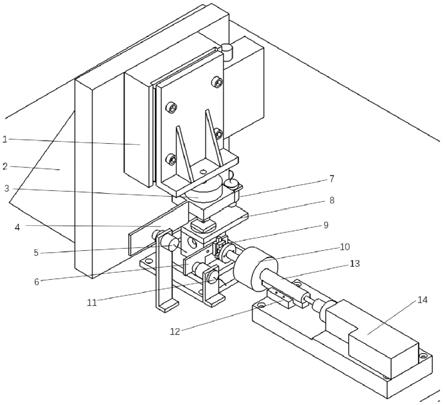

所述的安全壳外壳施力模拟机构,模拟既有安全壳的外壳对截锥体的施力情况而构建;所述安全壳外壳施力模拟机构的动力输出端与所述第四承力部连接;所述的安全壳台座膨胀施力模拟机构,模拟既有安全壳的设备混凝土台座因受热膨胀而对截锥体的施力情况而构建;所述安全壳台座膨胀施力模拟机构的动力输出端与所述第一承力部连接。4.根据权利要求3所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述的安装基础包括分别固定在地面上的剪力墙以及承力架;所述的横向施力机构包括二号油压千斤顶,而竖向施力机构包括四号油压千斤顶;所述剪力墙上悬臂安装有钢柱;所述的二号油压千斤顶,呈水平置放;且二号油压千斤顶的一端通过矩形钢板b与第三承力部连接,另一端则通过矩形垫板a与钢柱的悬臂端连接;所述的四号油压千斤顶,呈竖直置放;且四号油压千斤顶的上端通过反力架与第二承力部连接,下端则通过承力架支撑。5.根据权利要求4所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述承力架整体呈门形,包括一根横梁以及两根支撑立柱;两根支撑立柱分设在试件本体处于纵向的两侧,且两根支撑立柱的下端均固定在地面,而横梁设置在试件本体的上方,且横梁的两端分别与两根支撑立柱的上端对接组成一个门形支架。6.根据权利要求4或5所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述的反力架包括钢绞线、肋梁板以及矩形垫板a,肋梁板位于矩形垫板a的上方,且肋梁板各角部位置均锚固有一根钢绞线,各钢绞线的下端均穿出矩形垫板a后与所述矩形垫板a锚固;承力架的横梁位于肋梁板、矩形垫板a之间;四号油压千斤顶的上端与所述肋梁板的下表面连接,而四号油压千斤顶的下端则通过所述横梁支撑。7.根据权利要求4所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述试件本体在纵向两侧各配置有一个侧向支撑;每一个侧向支撑均包括两个钢架以及一根钢梁,钢架刚接在地面上,钢梁刚接在钢架上,且钢梁的内侧配置有两个以上的滑轮,各滑轮均与试件本体的侧面抵接。8.根据权利要求3或4所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述的安全壳外壳施力模拟机构包括三号油压千斤顶;所述的三号油压千斤顶呈竖向置放,且三号油压千斤顶的下端通过矩形钢垫板安装在第四承力部上,而三号油压千斤顶的上端与预应力钢绞线的上端锚接,预应力钢绞线穿过三号油压千斤顶的中心后,锚固于试件本体中,且预应力钢绞线在试件本体中的锚固位置靠近试件本体的下底面设置。9.根据权利要求3或4所述的模拟安全壳截锥体极限承载力的缩尺试验装置,其特征在于,所述的安全壳台座膨胀施力模拟机构,包括一号油压千斤顶;所述的一号油压千斤顶,呈横向置放,且一号油压千斤顶的左侧与安装基础上悬臂设置的钢筋混凝土柱连接,右侧则通过锲形钢垫板与所述第四承力部连接。10.一种模拟安全壳截锥体极限承载力的缩尺试验方法,基于权利要求1所述的模拟安全壳截锥体极限承载力的缩尺试验装置而实现,其特征在于,包括以下步骤:

步骤一,利用结构计算软件计算正常使用状态下等比例缩小尺寸的截锥体结构试件的受力情况利用结构计算软件建立等比例缩小尺寸的安全壳模型,计算得到安全壳内壳重力、预应力筋约束力、安全壳内压力以及安全壳外壳重力;将所得到的安全壳内壳重力、预应力筋约束力、安全壳内压力形成的合力分解成施加至模拟安全壳内壳承接部的横向推力和竖向拉力;将所得到的安全壳外壳重力作为施加至模拟安全壳外壳承接面的竖向压力;步骤二,截锥体极限承载力缩尺试验装置中关键部件制备按照步骤1中安全壳模型的缩小比例,将既有安全壳截锥体按照同样的缩小比例缩小,以得到截锥体结构试件,并将截锥体结构试件与混凝土块共同浇筑并留好插地锚螺栓的孔洞,而后在截锥体结构试件各承力部所在位置处粘结相应的梯形或矩形钢板;制备符合安全要求的钢筋混凝土柱以及钢柱;步骤三,截锥体极限承载力缩尺试验装置的安装将步骤二制备的截锥体结构试件与混凝土块放到离剪力墙的适当位置处,然后插入地锚螺栓,并且将侧向支撑架安装到截锥体结构试件两侧;将反力架固定在地面上,接着将4个油压千斤顶依次安装在适当位置上,而后将肋梁板安装到四号油压千斤顶上方,并将钢绞线穿过此肋梁板以及截锥体结构试件上方的矩形垫板,并一一采用锚具将钢绞线分别与肋梁板、矩形垫板锚固住;将三号油压千斤顶预顶2厘米,然后将穿过三号油压千斤顶的钢绞线锚固到三号油压千斤顶上方;将应变片以及位移计安装到截锥体结构试件上,并与相应的计算机相连;步骤四,试验的操作和数据的记录:首先分别控制二号油压千斤顶、四号油压千斤顶,以分别给第二承力部、第三承力部对应施加步骤一获得的横向推力、竖向拉力,以模拟安全壳内壳重力、预应力钢筋预应力、安全壳内压力带来的合力;记录应变及位移情况;控制三号油压千斤顶给第四承力部施加步骤一所获得的竖向压力,以模拟安全壳外壳的重力;记录应变及位移情况;控制一号油压千斤顶,给第一承力部进行分级加载:首先,施加初压力,记录应变及位移情况,并观察裂缝开展情况;然后逐级施加等额递增压力,记录应变及位移情况,并观察裂缝开展情况,直至截锥体结构试件破坏。

技术总结

本发明公开了一种模拟安全壳截锥体极限承载力的缩尺试验装置及其方法。缩尺试验装置包括安装基础、截锥体结构试件、安全壳施力模拟机构、应变片以及位移计;截锥体结构试件包括试件本体,试件本体整体上通过等比例缩小既有安全壳截锥体的尺寸而得到,且试件本体上设置有与既有安全壳截锥体承力部位对应的承力部,以与所述的安全壳施力模拟机构的动力输出端连接,安全壳施力模拟机构通过所述的安装基础支撑。安全壳施力模拟机构所输出的动力,通过试件本体的相应承力部承接,试件本体在受力过程中产生的应变通过应变片检测、位移则通过位移计检测,从而真实模拟安全壳截锥体的受力情况,可以为安全壳截锥体的设计提供准确的理论依据。论依据。论依据。

技术研发人员:张晋 孙赫 刘得龙

受保护的技术使用者:东南大学

技术研发日:2021.12.23

技术公布日:2022/4/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。