1.本发明属于复合绝缘子芯棒技术领域,尤其是一种复合绝缘子芯棒的老化方法。

背景技术:

2.复合绝缘子主要由芯棒和硅橡胶伞套组成,因其具有重量轻、耐污闪电压高、憎水性强等优点,对减少污闪、维护电网安全运行起到了重要的作用,在国内外输电线路上得到了广泛的使用。由于复合绝缘子面临的运行环境复杂,光照条件、温湿度条件、所在地区降雨量的多少、污秽物种类等诸多环境因素会对复合绝缘子运行性能造成影响,复合绝缘子的环境因素老化试验成为研究人员关注的焦点。

3.目前,人工加速老化试验方法包括:(1)李庆峰教授参照标准iec 61109的老化程序进行了直流复合绝缘子5000h人工加速老化试验,设计了包含直流电应力、日照、高温、高湿度、重污秽等诸多因素的人工老化试验,对复合绝缘子老化性能的影响。但这一老化方法缺陷之处在于老化时间过长,研究经济型差,付出成本高。(2)清华大学梁曦东老师团队在iec 61109多因素试验方法的基础上,加入了硅藻土污秽成分并调整了老化因素的时间安排,提出了复合绝缘子的“清华5000h多因素试验方法”,这一方法通过人工多因素作用下的加速老化,模拟复合绝缘子硅橡胶材料在多因素老化下的憎水迁移与憎水恢复以及伞裙硬化等现象,再现复合绝缘子的加速失效过程。但这一方法着重模拟复合绝缘子硅橡胶材料在内陆大范围地区长期运行可靠性,5000h多因素老化方法温度设定为50℃,未能考虑蒙东极寒天气最低温达到-60℃的温度因素。另外,上述两种方法进行的人工多因素老化试验,考察环境因素对复合绝缘子伞裙和护套材料影响,未能体现复合绝缘子芯棒材料在环境人工加速老化环境中的性能变化。

4.但上述两种方法存在如下缺陷和不足:

5.(1)李庆峰教授5000h的多因素人工加速老化实验方法来评价复合绝缘子长期性能。这一老化方法缺陷之处在于老化时间过长,研究经济型差,付出成本高。

6.(2)清华大学梁曦东老师团队的5000h多因素老化方法的不足之处在于这一方法着重模拟复合绝缘子硅橡胶材料在内陆大范围地区长期运行可靠性,5000h多因素老化方法温度设定为50℃,未能考虑蒙东极寒天气最低温达到-60℃的温度因素。

7.(3)目前进行的人工多因素老化试验,考察环境因素对复合绝缘子伞裙和护套材料影响,未能体现复合绝缘子芯棒材料在环境人工加速老化环境中的性能变化。

8.蒙东地区地处内蒙古的东北部,蒙东的根河市被称为“中国冷极”,年均气温仅为-5.3℃,极端温度低至-58℃,年封冻期210天以上。如此恶劣的天气条件严重影响了复合绝缘子的运行安全。

9.为切实模拟蒙东极寒环境对复合绝缘子芯棒性能影响,本发明提出了一种复合绝缘子芯棒的老化方法。

10.经检索,未发现与本发明相同或相近似的现有技术的文献。

技术实现要素:

11.本发明的目的在于克服现有技术的不足,提出一种复合绝缘子芯棒的老化方法,能够探究复合绝缘子芯棒在高低温循环老化后的性能劣化。

12.本发明解决其现实问题是采取以下技术方案实现的:

13.一种复合绝缘子芯棒的老化方法,包括以下步骤:

14.步骤1、制作高低温循环老化复合绝缘子芯棒样本;

15.步骤2、将步骤1制作完成的复合绝缘子芯棒样本分组后进行高低温循环老化试验;

16.步骤3、在步骤2的高低温循环老化试验完成后,取出不同老化时间样品,测试芯棒样品憎水性能变化情况;

17.步骤4、在步骤2的高低温循环老化试验完成后,取出不同老化时间样品,测试芯棒样品电气性能变化情况;

18.步骤5、在步骤2的高低温循环老化试验完成后,取出不同老化时间样品,测试芯棒样品机械变化情况。

19.而且,所述步骤1的具体方法为:

20.选取直径25mm,长度30mm的复合绝缘子芯棒样本,用于检测老化后芯棒憎水性能、电气性能变化情况;选取直径为25mm

±

0.1mm的复合绝缘子芯棒,将其截成长为310mm的样本,用于检测老化后芯棒机械性能变化情况;

21.而且,所述步骤2的具体方法为:

22.高低温循环老化方案温度点设置为极寒低温-60℃

±

3℃和高温140℃

±

3℃循环交替,模拟温度变化这一影响因素对复合绝缘子芯棒性能的影响,高低温循环老化时间共1440h,每24h作为一个循环周期,一共60个循环老化周期;一个老化周期内,0-12h作为高温140℃老化,12-24h作为-60℃进行老化。

23.而且,所述步骤3的具体步骤包括:

24.(1)在高低温循环老化试验完成后,取出样品进行水接触角测量:首先用蒸馏水清洗,后自然晾干水分,最后用干燥的棉花团蘸取无水乙醇,涂抹在样品侧壁面,以保证样品的清洁,待侧壁面的无水乙醇挥发完全,开始进行憎水性测试;

25.(2)每次将体积为5μl的去离子水滴于芯棒样品侧壁表面,待水滴静置于侧壁后快速在憎水性测定软件中拍摄图像,每个样品选择多处位置进行测量;

26.(3)获得芯棒憎水性随老化时间变化关系图。

27.而且,所述步骤4的具体步骤包括:

28.(1)在高低温循环老化试验完成后,取出不同老化时间样品进行芯棒工频耐压实验,当样本表面发生闪络时,记录每组多个样本的表面闪络电压;

29.(2)在高低温循环老化试验完成后,取出不同老化时间样品进行芯棒直流耐压实验,当式样表面发生闪络时,记录每组多个样本的表面闪络电压;

30.(3)取出不同老化时间样品进行芯棒雷电冲击闪络实验,确定雷电冲击闪络电压;

31.(4)绘制芯棒闪络电压与老化时间关系图;

32.(5)取出不同老化时间样品,测量芯棒体积电阻,获得芯棒体积电阻与老化时间关系图。

33.而且,所述步骤5的具体方法为:

34.在步骤2的高低温循环老化试验完成后,取出不同老化时间样品进行最大载荷与抗拉强度实验,得到芯棒样品最大载荷与抗拉强度随着老化时间变化关系图。

35.本发明的优点和有益效果:

36.1、本发明将复合绝缘子芯棒置于恒温试验箱中进行1440h(60天)的高低温循环老化,选取不同老化时间后复合绝缘子芯棒憎水性能、电气性能、机械性能作为研究对象,探究复合绝缘子芯棒经过高低温循环老化后性能劣化规律。且本发明充分考虑了蒙东极寒地区极寒温度条件这一自然环境对复合绝缘子芯棒的影响,设置-60℃这一环境因素,与蒙东极寒地区特殊极寒气候环境更加符合。

37.2、本发明相较于5000h人工加速老化实验方案,所采用方案老化时间为1440h,复合绝缘子芯棒电气、机械、憎水性能发生明显劣化,在满足老化实验与所模拟运行环境等价性与老化实验可重复性的前提上,大大缩短了老化实验时间,简化了实验程序。

38.3、本发明研究对象为复合绝缘子芯棒在人工加速老化试验中的性能变化情况,弥补了复合绝缘子芯老化试验研究中芯棒性能变化的不足之处。

附图说明

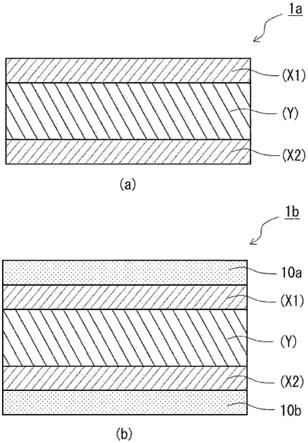

39.图1是本发明的芯棒憎水性与电气性能测试样品图;

40.图2是本发明的芯棒机械性能测试样品图;

41.图3是本发明的不同老化时间芯棒静态接触角示意图;

42.图4是本发明的芯棒静态接触角与老化时间变化关系图;

43.图5是本发明的复合绝缘子芯棒耐压实验装置图;

44.图6是本发明的芯棒闪络电压与老化时间关系图;

45.图7是本发明的伏安法测量芯棒体积电阻置示意图;

46.图8是本发明的芯棒体积电阻与老化时间关系曲线图;

47.图9是本发明的芯棒样品最大载荷与老化时间关系曲线图;

48.图10是本发明的芯棒样品抗拉强度与老化时间关系曲线图。

具体实施方式

49.以下结合附图对本发明实施例作进一步详述:

50.一种复合绝缘子芯棒的老化方法,包括以下步骤:

51.步骤1、制作高低温循环老化复合绝缘子芯棒样本;

52.所述步骤1的具体方法为:

53.选取直径25mm,长度30mm的复合绝缘子芯棒样本,用于检测老化后芯棒憎水性能、电气性能变化情况;选取直径为25mm

±

0.1mm的复合绝缘子芯棒,将其截成长为310mm的样本,用于检测老化后芯棒机械性能变化情况;

54.在本实施例中,选择复合绝缘子芯棒作为研究对象,研究高低温循环老化后芯棒憎水性能、电气性能劣化规律,选取直径25mm,长度30mm的芯棒柱状样品,共119个,如图1所示,图1为芯棒憎水性与电气性能测试样品图。

55.为研究高低温循环老化对芯棒力学性能影响,选取直径为25mm

±

0.1mm的芯棒,将

其截成长为310mm的试样,依据gb/t13096,利用车床将试样中部直径车至5.0mm

±

0.5mm,如图2所示。共7个图2样品。

56.将样品分为七组,每组包含17个图1样品,一个图2样品。图1样品用于检测老化后芯棒憎水性能、电气性能变化情况;图2样品用于检测老化后芯棒机械性能变化情况。将分组样品命名样品组1-组7。将这七组样品在步骤2中进行高低温循环老化试验。

57.步骤2、将步骤1制作完成的复合绝缘子芯棒样本分组后进行高低温循环老化试验。

58.所述步骤2的具体方法为:

59.高低温循环老化方案温度点设置为极寒低温-60℃

±

3℃和高温140℃

±

3℃循环交替,模拟温度变化这一影响因素对复合绝缘子芯棒性能的影响,高低温循环老化时间共1440h,每24h作为一个循环周期,一共60个循环老化周期;一个老化周期内,0-12h作为高温140℃老化,12-24h作为-60℃进行老化。

60.在本实施例中,将样品组1到样品组6放入老化箱中,进行高低温循环老化,样品组7作为对照组,不进行老化。

61.老化到第10周期(老化10天),取出样品组1。

62.老化到第20周期(老化20天),取出样品组2。

63.老化到第30周期(老化30天),取出样品组3。

64.老化到第40周期(老化40天),取出样品组4。

65.老化到第50周期(老化50天),取出样品组5。

66.老化到第60周期(老化60天),取出样品组6。

67.步骤2结束老化试验。取出样品后,测试芯棒性能变化情况。

68.步骤3、在步骤2的高低温循环老化试验完成后,取出不同老化时间样品,测试芯棒样品憎水性能变化情况;

69.所述步骤3的具体步骤包括:

70.(1)在高低温循环老化试验完成后,取出样品进行水接触角测量:首先用蒸馏水清洗,后自然晾干水分,最后用干燥的棉花团蘸取无水乙醇,涂抹在样品侧壁面,以保证样品的清洁,待侧壁面的无水乙醇挥发完全,开始进行憎水性测试;

71.在本实施例中,从七个样品组中各取出一个图1所示样品进行水接触角测量。首先用蒸馏水清洗,后自然晾干水分,最后用干燥的棉花团蘸取无水乙醇,涂抹在样品侧壁面,以保证样品的清洁。待侧壁面的无水乙醇挥发完全,开始进行憎水性测试。

72.(2)每次将体积为5μl的去离子水滴于芯棒样品侧壁表面,待水滴静置于侧壁后快速在憎水性测定软件中拍摄图像,每个样品选择多处位置进行测量。

73.在本实施例中,每次将体积为5μl的去离子水滴于芯棒样品侧壁表面,待水滴静置于侧壁后快速在憎水性测定软件中拍摄图像,每个样品选择5处位置进行测量。

74.(3)获得芯棒憎水性随老化时间变化关系图。

75.图3为不同老化时间芯棒静态接触角示意图。图4为芯棒静态接触角与老化时间变化关系图

76.步骤4、在步骤2的高低温循环老化试验完成后,取出不同老化时间样品,测试芯棒样品电气性能变化情况;

77.所述步骤4的具体步骤包括:

78.(1)在高低温循环老化试验完成后,取出不同老化时间样品进行芯棒工频耐压实验,当样本表面发生闪络时,记录每组多个样本的表面闪络电压;

79.在本实施例中,从七个样品组中各取出5个图1所示样品置于图5所示两电极间分别进行芯棒工频耐压实验,实验电压以1kv/s

±

0.2kv/s的速率上升。

80.图5为复合绝缘子芯棒工频耐压实验装置图。装置由上下两个相同的黄铜电极。上端电极为高压端,下端电极为接地端,上下两电极间为芯棒试样。

81.当式样表面发生闪络时,记录每组5个式样的表面闪络电压,每组样本进行5次实验,取均值作为每组式样闪络电压值。实验时温度为25

±

0.2℃,湿度为35

±

3%。

82.(2)在高低温循环老化试验完成后,取出不同老化时间样品进行芯棒直流耐压实验,当式样表面发生闪络时,记录每组多个样本的表面闪络电压;

83.在本实施例中,从七个样品组中各取出5个图1所示样品置于图5所示两电极间分别进行芯棒直流耐压实验,实验电压以1kv/s

±

0.2kv/s的速率上升。实验时温度为23

±

0.2℃,湿度为32

±

3%。图5为复合绝缘子芯棒耐压实验装置图。

84.当式样表面发生闪络时,记录每组5个式样的表面闪络电压,每组样本进行5次实验,取均值作为每组式样闪络电压值。实验时温度为25

±

0.2℃,湿度为35

±

3%。

85.(3)取出不同老化时间样品进行芯棒雷电冲击闪络实验,确定雷电冲击闪络电压;

86.在本实施例中,从七个样品组中各取出5个图1所示样品式样采用冲击电压发生器,加正极性雷电冲击电压于样本两端进行芯棒雷电冲击闪络实验,冲击电压形为1.2/50μs。按照升降法每个样品进行10次有效试验来测试确定雷电冲击闪络电压,10次实验中发生4-6次闪络为有效实验。

87.(3)绘制芯棒闪络电压与老化时间关系图。

88.图6为芯棒闪络电压与老化时间关系图。

89.得到不同老化时间芯棒闪络电压数据表,如表1所示。

90.表1不同老化时间复合绝缘子芯棒样品交直流闪络电压与雷电冲击闪络电压

[0091][0092]

(5)取出不同老化时间样品,测量芯棒体积电阻,获得芯棒体积电阻与老化时间关系图。

[0093]

在本实施例中,七个样品组中各取出1个图1所示样品置与图7所示装置中采用伏

安法测量芯棒体积电阻。实验温度24℃

±

0.2℃,湿度为38

±

3%。

[0094]

图7为伏安法测量芯棒体积电阻置示意图。如图示,芯棒试样两端是三电极系统。芯棒试样上端为一圆形电极,与作为高压端与直流电源连接;芯棒试样下端电极由直径较大的圆环制成,作为被保护电极;芯棒试样下端电极直径小的圆形电极是保护电极。由高压电源为芯棒提供电压,由皮安表测量电流。

[0095]

获得芯棒体积电阻与老化时间关系。

[0096]

图8为芯棒体积电阻与老化时间关系曲线图。

[0097]

步骤4得到芯棒电气性能随高低温循环老化时间变化情况。

[0098]

步骤5、在步骤2的高低温循环老化试验完成后,取出不同老化时间样品,测试芯棒样品机械变化情况。

[0099]

所述步骤5的具体方法为:在步骤2的高低温循环老化试验完成后,取出不同老化时间样品进行最大载荷与抗拉强度实验,得到芯棒样品最大载荷与抗拉强度随着老化时间变化关系图。

[0100]

在本实施例中,从七个样品组中各取出一个图2类型样品进行拉伸实验,研究芯棒材料最大载荷与抗拉强度随高低温循环老化时间的变化关系。

[0101]

使用万能试验机对不同老化时间的图2类型芯棒式样在温度25

±

0.2℃,湿度为30

±

3%环境中进行拉力载荷测量实验。

[0102]

连续加载至式样破坏,拉力机位移速度为20mm/min,将芯棒拉断后记录最大载荷。并计算各式样拉伸强度,拉伸强度的计算如式1所示。

[0103][0104]

式中σ为拉伸强度,单位为mpa,pb为试样破坏时的最大载荷,单位为n,d为试样工作段直径,单位为mm。

[0105]

得到芯棒样品最大载荷与抗拉强度随着老化时间变化关系图。

[0106]

图9为芯棒样品最大载荷与老化时间关系曲线图。

[0107]

图10为芯棒样品抗拉强度与老化时间关系曲线图。

[0108]

在本实施例中,结合具体算例,对本发明的处理步骤作进一步说明:

[0109]

为探究高低温循环老化对复合绝缘子芯棒憎水性能影响,选取芯棒样品侧壁的水接触角作为研究对象。图3所示为不同老化时间芯棒静态接触角示意图。图4为芯棒静态接触角与老化时间变化关系图。如图4所示,经过老化后的芯棒侧壁静态接触角均值变化范围在44.7

°‑

61.65

°

,芯棒侧壁表面水接触角呈下降趋势,随着老化时间的增长,水接触角趋于稳定,芯棒憎水性减弱,亲水性增强。

[0110]

为探究高低温循环老化对复合绝缘子芯棒电气性能影响,选取复合绝缘子芯棒交直流闪络电压与雷电冲击闪络电压作为研究对象,研究复合绝缘子芯棒交直流闪络电压与雷电冲击闪络电压随老化时间的变化关系,从而得到高低温循环老化对复合绝缘子芯棒电气性能的影响。

[0111]

实验结果如表1所示。表1为不同老化时间复合绝缘子芯棒样品交直流闪络电压与雷电冲击闪络电压值。图6为芯棒闪络电压与老化时间关系图。由图6可以看出,经过高低温循环老化后,复合绝缘子芯棒交直流闪络电压与雷电冲击电压都呈现下降趋势,但是下降

趋势不明显。相同高低温循环老化时间内,芯棒冲击闪络电压峰值明显高于交直流闪络电压值。

[0112]

复合绝缘子芯棒作为一种良好的绝缘体,当芯棒出现脆裂、粉化等缺陷时,会芯棒体积电阻会发生变化。图8芯棒体积电阻与老化时间关系曲线图。从图8可以看出随着老化时间的增加,体积电阻减少,老化20天到30天更明显,说明芯棒绝缘性能随着高低温循环老化时间的增长而发生了劣化。

[0113]

为探究高低温循环老化对复合绝缘子芯棒机械性能影响。通过将第七组(对照组)样品2芯棒与其他6组不同老化时间样品2芯棒式样进行拉伸实验,研究芯棒材料最大载荷与抗拉强度随高低温循环老化变化关系,从而评价高低温循环老化对芯棒机械性能的影响。图9为芯棒样品最大载荷与老化时间关系曲线图。图10为芯棒样品抗拉强度与老化时间关系曲线图。结合图9图10可以看出,芯棒样品最大载荷与抗拉强度随着老化时间的增长整体上呈现下降趋势。上述研究表明,长期高低温循环老化作用可造成复合绝缘子芯材料的机械性能下降。

[0114]

需要强调的是,本发明所述实施例是说明性的,而不是限定性的,因此本发明包括并不限于具体实施方式中所述实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。