1.本发明属于工业尾气脱硫脱酸技术领域,尤其涉及一种用于垃圾焚烧行业的高比表面积脱硫脱酸剂制备方法。

背景技术:

2.随着经济的持续发展和人民生活水平的不断提高,生活垃圾日益增加,已成为一大不可忽视的环境问题。垃圾焚烧是国内外较为先进的垃圾处理处置技术,与其他技术相比,其具有减量化迅速、无害化彻底、占地面积小、对环境影响小、热能可回收等优势,是垃圾无害化、减量化、资源化的有效处理技术。

3.然而,垃圾高温焚烧过程产生了大量焚烧尾气,尾气中含有so2、hcl等酸性气体、颗粒物、重金属、有机污染物等。现有技术中,cao、ca(oh)2等产品常作为处理尾气中的一种脱硫脱酸剂使用,相比国外进口产品,国产钙类脱硫脱酸剂应用过程中存在脱硫脱酸效率低、产品用量大、收尘负荷高等诸多问题。究其原因,主要在于我国的脱硫脱酸剂制备工艺不完善,国内工艺cao制取ca(oh)2消化工艺不完善,导致制备的ca(oh)2产品比表面积小、孔容孔径偏低、单位ca(oh)2利用率低,另外,制备得到的脱硫脱酸剂成品不适用于高温生产,脱硫脱酸剂中ca(oh)2在脱硫反应后生成产物caso3、caso4,水泥厂等行业烟气处理温度达到1000℃时,产物出现分解现象,导致脱硫效果下降。

4.电石渣是一种工业产生的固体废物,是电石水解获取乙炔气体后得到的以ca(oh)2为主要成分的废渣,ca(oh)2含量在50~60%,还含有sio2、al2o3、so3、mgo和fe2o3等金属的氧化物,同时含有部分重金属元素。当前国内各省市的电石渣堆场规模庞大、数量众多,电石渣不仅占用土地资源,而且渗入土壤和河流,露天存放会引起扬尘、渗透等环境问题,对环境造成危害。我国电石渣下游应用技术多年来一直没有重大突破,当前电石渣主要应用于路基材料和污水处理,缺乏高技术、高附加值的应用技术。

5.国内现有的电石渣制备脱硫脱酸剂技术,均是以电石渣所含的ca(oh)2作为吸附剂,通过对电石渣简单的烘干、破碎等处理工艺制备脱硫产品,此类产品中电石渣所含的ca(oh)2成分与市售的普通大宗产品相一致,存在脱硫脱酸效率低、使用量大、应用领域有限等问题。

技术实现要素:

6.本发明的目的在于克服已有技术的缺点,以湿电石渣为原料,掺杂改性剂,结合蒸汽处理方法,制备出一种用于垃圾焚烧行业的高比表面积脱硫脱酸剂,该脱硫脱酸剂比表面积大、分散性好、有效利用率高,同时可在1000~1800℃环境实现深度稳定脱硫,适用于高温环境,在垃圾焚烧行业焚烧尾气中有害成分酸性气体、含硫气体的处理中具有更大优势,有利于电石渣的资源化利用途径向垃圾焚烧行业扩展。

7.本发明的技术方案是:

8.本发明提供了一种用于垃圾焚烧行业的高比表面积脱硫脱酸剂,所述的脱硫脱酸剂的比表面积达35~40m2/g,其由如下制备方法制得;

9.1)将湿电石渣原料干燥至水分含量≤3%、球磨破碎、过筛得到干电石渣粉末;

10.2)将筛后的电石渣粉末置于剪切混合机,添加改性剂浆液并充分剪切混合,过滤,200~300℃煅烧滤泥,得到干燥的电石渣固体;

11.3)使用蒸汽处理上述干燥的电石渣固体得到高比表面积脱硫脱酸剂;

12.所述改性剂浆液的质量百分比组成为:改性剂0.5~3%、水97~99.5%,所述改性剂为氧化镧、二氧化锰、氢氧化镁、高锰酸钾的混合物。

13.本发明进一步提供了一种用于垃圾焚烧行业的高比表面积脱硫脱酸剂的制备方法,包括如下步骤;

14.1)将湿电石渣原料干燥至水分含量≤3%、球磨破碎、过筛得到干电石渣粉末;

15.2)将筛后的电石渣粉末置于剪切混合机,添加改性剂浆液并充分剪切混合,过滤,200~300℃煅烧滤泥,得到干燥的电石渣固体;

16.3)使用蒸汽处理上述干燥的电石渣固体得到高比表面积脱硫脱酸剂。

17.本发明所述的高比表面积脱硫脱酸剂的制备方法中,步骤2)中所述的剪切混合时间为8~15min,转子转速30~40r/min。

18.本发明所述的高比表面积脱硫脱酸剂的制备方法中,步骤3)所述的蒸汽处理方法应控制蒸汽温度150~170℃,压力5~6kg,蒸汽以1.1~1.4m/s的速度通过电石渣固体,连续处理6~10h。

19.本发明所述的脱硫脱酸剂比表面积达35~40m2/g,在垃圾焚烧过程脱硫中的应用,可在1000~1800℃环境中实现稳定深度脱硫,适用于高温生产环境。

20.本发明用于垃圾焚烧行业的高比表面积脱硫脱酸剂及其制备方法,优势在于:

21.(1)本发明以湿电石渣为原料制备高比表面积脱硫脱酸剂,在获得高性能脱硫脱酸产品的同时,实现以废治污、废物循环利用;

22.(2)本发明所述的改性剂的掺杂能够改善电石渣微观结构,大幅提升其可调变性,改性剂成分在高温下会形成耐热性玻璃态物质,将脱硫产物包裹,抑制了caso3、caso4高温下分解,有效提高脱硫剂在1000~1800℃高温生产环境下的稳定性;

23.(3)本发明所述的水热处理不仅能进一步去除水分,而且扩大孔径,增加孔隙率,提升脱硫脱酸剂比表面积,可得到比表面积35~40m2/g、粒度30~40μm的脱硫脱酸剂成品,制备的产品脱硫脱酸活性好、去除率高,能更好适用于垃圾焚烧行业焚烧尾气中有害成分so2、hcl的处理。

附图说明

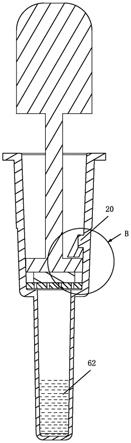

24.图1为本发明的高比表面积脱硫脱酸剂的制备工艺流程图。

具体实施方式

25.下面将结合本发明实施案例,对本发明实施案例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

26.实施例1

27.步骤一:

28.(1)将湿电石渣置于干燥炉中于80℃下干燥2h,控制水分含量≤3%;

29.(2)将干燥后的电石渣于球磨机中充分研磨1h,粉磨后过筛处理,除去筛余杂质;

30.(3)按照质量百分比将氧化镧1%、二氧化锰1%、氢氧化镁0.5%、高锰酸钾0.5%、水97%混合制得改性剂浆液,然后在剪切混合机中向过筛后的电石渣中添加改性剂浆液至刚好浸没电石渣,充分搅拌混合,混合时间为8min,转子转速30r/min;

31.(4)剪切混合结束后,滤去多余液体,将滤泥在煅烧窑中于200℃下煅烧3h,取出冷却至室温,得到干燥的电石渣固体;

32.步骤二:

33.使用蒸汽处理法,将步骤一所得电石渣固体置于水热处理装置中,蒸汽温度150℃,压力控制5kg,蒸汽以1.1m/s的速度通过电石渣固体,连续处理6h,得到高比表面积脱硫脱酸剂。

34.实施例2

35.步骤一:

36.(1)将湿电石渣置于干燥炉中于100℃下干燥2h,控制水分含量≤3%;

37.(2)将干燥后的电石渣于球磨机中充分研磨3h,粉磨后过筛处理,除去筛余杂质;

38.(3)按照质量百分比将氧化镧0.1%、二氧化锰0.1%、氢氧化镁0.1%、高锰酸钾0.2%、水99.5%混合制得改性剂浆液,然后在剪切混合机中向过筛后的电石渣中添加改性剂浆液至刚好浸没电石渣,充分搅拌混合,混合时间为15min,转子转速40r/min;

39.(4)剪切混合结束后,滤去多余液体,将滤泥在煅烧窑中于300℃下煅烧4h,取出冷却至室温,得到干燥的电石渣固体;

40.步骤二:

41.使用蒸汽处理法,将步骤一所得电石渣固体置于水热处理装置中,蒸汽温度170℃,压力控制6kg,蒸汽以1.4m/s的速度通过电石渣固体,连续处理10h,得到高比表面积脱硫脱酸剂。

42.实施例3

43.步骤一:

44.(1)将湿电石渣置于干燥炉中于90℃下干燥2h,控制水分含量≤3%;

45.(2)将干燥后的电石渣于球磨机中充分研磨2h,粉磨后过筛处理,除去筛余杂质;

46.(3)按照质量百分比将氧化镧0.5%、二氧化锰0.5%、氢氧化镁0.5%、高锰酸钾0.5%、水98%混合制得改性剂浆液,然后在剪切混合机中向过筛后的电石渣中添加改性剂浆液至刚好浸没电石渣,充分搅拌混合,混合时间为10min,转子转速35r/min;

47.(4)剪切混合结束后,滤去多余液体,将滤泥在煅烧窑中于250℃下煅烧3.5h,取出冷却至室温,得到干燥的电石渣固体;

48.步骤二:

49.使用蒸汽处理法,将步骤一所得电石渣固体置于水热处理装置中,蒸汽温度160℃,压力控制5.5kg,蒸汽以1.2m/s的速度通过电石渣固体,连续处理8h,得到高比表面积脱

硫脱酸剂。

50.实施例4

51.步骤一:

52.(1)将湿电石渣置于干燥炉中于90℃下干燥2h,控制水分含量≤3%;

53.(2)将干燥后的电石渣于球磨机中充分研磨2h,粉磨后过筛处理,除去筛余杂质;

54.(3)按照质量百分比将氧化镧0.2%、二氧化锰0.2%、氢氧化镁0.5%、高锰酸钾0.1%、水99%混合制得改性剂浆液,然后在剪切混合机中向过筛后的电石渣中添加改性剂浆液至刚好浸没电石渣,充分搅拌混合,混合时间为12min,转子转速35r/min;

55.(4)剪切混合结束后,滤去多余液体,将滤泥在煅烧窑中于250℃下煅烧3.5h,取出冷却至室温,得到干燥的电石渣固体;

56.步骤二:

57.使用蒸汽处理法,将步骤一所得电石渣固体置于水热处理装置中,蒸汽温度160℃,压力控制5.5kg,蒸汽以1.3m/s的速度通过电石渣固体,连续处理9h,得到高比表面积脱硫脱酸剂。

58.对实施例1-4所制得的高比表面积脱硫脱酸剂成品进行bet测试,得到样品比表面积、孔体积和孔径,测试结果如下表1所示。其中,脱硫脱酸剂粉末比表面积通过bet多点法测出,孔体积和孔径通过bjh法脱附测出,测试条件:环境温度为22℃、恒温浴温度为-195.8℃、吸附质为n2。

59.表1 bet测试结果

60.脱硫脱酸剂测试项目实施例1实施例2实施例3实施例4样品重量/g0.30480.33520.35320.2952bet比表面积/(m2/g)36.256438.486236.457837.4861孔体积/(cm3/g)0.1748210.1698450.1784550.165185孔径/nm16.4657516.4576416.4518716.76487

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。