1.本发明涉及矿山安全生产技术领域,尤其涉及一种遗留煤柱下坚硬顶板工作面开采强矿压防治方法。

背景技术:

2.我国煤矿1/3的煤层存在坚硬顶板,且分布在50%以上的矿区。同时,煤层因沉积年代、地质构造的不同而赋存于不同地层中,造成的多煤层赋存现象普遍且复杂。一般对于多煤层的开采,通常采用自上而下的开采方式,即先开采上层煤,且煤层开采通常会留设部分煤柱以保证围岩的稳定性;但上煤层开采后也造成遗留煤柱处的应力集中,当下层煤开采受到上覆遗留煤柱集中应力的影响时,通常会造成工作面矿压显现强烈。当坚硬顶板赋存条件时,在煤层群相互影响下,顶板的垮断运移及矿压作用更为复杂,常常伴随液压支架压死、巷道严重变形等强矿压显现。

3.国内外学者均进行了相关的研究。从被动治理的角度,通过合理调整下部工作面的开采方向、布置方位,可以有效避开上覆煤柱的集中应力影响区;另外,采用对工作面加强支护的技术手段也可有效控制工作面围岩的变形。但是,当工作面矿压显现强烈时,通过单纯加强支护的技术措施难以有效保证工作面的围岩变形和安全开采。

技术实现要素:

4.针对上述现有技术的不足,本发明提供一种遗留煤柱下坚硬顶板工作面开采强矿压防治方法。

5.为解决上述技术问题,本发明所采取的技术方案是:一种遗留煤柱下坚硬顶板工作面开采强矿压防治方法,包括如下步骤:

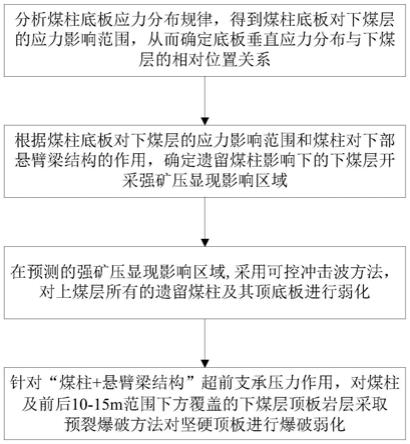

6.步骤1:分析煤柱底板应力分布规律,得到煤柱底板对下煤层的应力影响范围,从而确定底板垂直应力分布与下煤层的相对位置关系;

7.所述得到煤柱底板对下煤层的应力影响范围的过程如下:

8.步骤1.1:以煤柱下边界为x轴,垂直煤柱向下方向为y轴,煤柱下边界的中心位置或左侧边界点或左侧边界点为坐标原点,建立直角坐标系;

9.步骤1.2:采用现场实测或理论分析的方法,得到煤柱载荷分布函数q(x);

10.步骤1.3:取距坐标原点距离为ξ,宽度为dξ的微小区段研究,其中m(x,y)为煤柱底板周围煤岩体中任意一点,x、y分别为该点在直角坐标系中的横、纵坐标;根据半平面体理论,结合公式(1)求得在载荷分布函数q(x)作用下任意一点m处的垂直应力σy:

[0011][0012]

其中,a、b分别为煤柱两侧边界点在x方向上的坐标值;

[0013]

步骤1.4:建立煤柱底板应力传递的力学模型,将垂直应力公式(1)、载荷分布函数q(x)以及煤柱底板的计算范围输入模型中,通过力学分析软件模拟得到煤柱底板的垂直应

力分布云图,从而确定上部煤柱底板对下煤层的应力影响范围。

[0014]

进一步的,当遗留煤柱为边界煤柱时,在煤壁一定深度范围内煤体产生了塑性破坏,垂直应力随着煤壁深度的增加而增大;在弹塑性区交界处,垂直应力达到最大;随着向煤体深部发展,垂直应力逐渐恢复原岩应力;取煤层底板水平方向为x轴,竖直方向为y轴,煤柱边界的底板位置为坐标原点,建立直角坐标系,用边界煤柱载荷分布函数q1(x)代替所述载荷分布函数q(x),边界煤柱载荷分布函数q1(x)如下:

[0015][0016]

其中,q1(x)—边界煤柱载荷分布函数;k—煤柱应力峰值的应力集中系数;γ—岩石的容重;h—埋深;m1—边界煤柱应力峰值处与煤壁的距离;n1—边界煤柱应力恢复至原岩应力处与煤壁的距离。

[0017]

进一步的,当区段煤柱宽度较大时,所述煤柱载荷呈“双峰”分布,取煤层底板水平方向为x轴,竖直方向为y轴,煤层底板中心位置为坐标原点,建立直角坐标系,用区段煤柱宽度较大时的载荷分布函数q2(x)代替所述载荷分布函数q(x),区段煤柱宽度较大时的载荷分布函数q2(x)如下:

[0018][0019]

其中,q2(x)—区段煤柱宽度较大时的载荷分布函数;k—煤柱应力峰值的应力集中系数;γ—岩石的容重;h—埋深;n2—煤柱应力峰值处与煤柱中心的距离;m2—煤柱中间应力稳定区两边界与煤柱中心的距离;l2—煤柱两边界与煤柱中心的距离;μ为区段煤柱宽度较大时煤柱中间应力稳定区域的应力集中系数。

[0020]

进一步的,当区段煤柱宽度较小时,所述煤柱载荷呈“单峰”分布,煤柱两侧的支承压力相互重叠在—起,煤柱中心位置的载荷急剧增大,应力趋向于均匀分布;取煤层底板水平方向为x轴,竖直方向为y轴,煤层底板中心位置为坐标原点,建立直角坐标系,用区段煤柱宽度较小时的载荷分布函数q3(x)代替所述载荷分布函数q(x),区段煤柱宽度较小时的载荷分布函数q3(x)如下:

[0021][0022]

其中,q3(x)—区段煤柱宽度较小时的载荷;k—煤柱应力峰值的应力集中系数;γ—岩石的容重;h—埋深;m3—煤柱应力峰值处与煤柱中心的距离;n3—煤柱两边界与煤柱中心的距离。

[0023]

步骤2:根据煤柱底板对下煤层的应力影响范围和煤柱对下部悬臂梁结构的作用,确定遗留煤柱影响下的下煤层开采强矿压显现影响区域,过程如下:

[0024]

步骤2.1:下煤层开采后,确定下煤层开采的裂隙带高度,若裂隙带高度未达到上部煤柱底板的高度,且上部煤层地应力的影响范围未达到下部煤层,则上部煤柱不影响下煤层开采;若裂隙带高度达到上部煤柱底板,则执行步骤2.2;

[0025]

步骤2.2:通过步骤1得到的煤柱底板对下煤层的应力影响范围判断该影响范围是否达到下煤层,若达到下煤层则执行步骤2.3,若未达到下煤层则转至执行步骤2.4;

[0026]

步骤2.3:上部遗留煤柱通过“煤柱底板应力 超前支承压力”耦合作用和“煤柱 悬臂梁结构”超前支承压力作用两种方式对下煤层的采动应力产生作用,得到煤柱对下煤层强矿压的影响区域;

[0027]

步骤2.4:上部遗留煤柱仅通过“煤柱 悬臂梁结构”超前支承压力作用的方式对下煤层的采动应力产生作用,得到煤柱对下煤层强矿压的影响区域;

[0028]

步骤2.5:在工作面回采过程中,通过上述步骤2.1至步骤2.4的方法绘制上部各个煤柱对下煤层强矿压的影响区域,若一个煤柱通过两种作用方式得到的影响区域或两煤柱的影响区域发生重叠,则认为重叠区域为严重强矿压影响区域。

[0029]

所述“煤柱底板应力 超前支承压力”耦合作用的方式得到煤柱对下煤层强矿压的影响区域的方法如下:

[0030]

在煤柱载荷及超前支承压力的共同作用下,采用步骤1的方法得到煤柱底板垂直应力云图;将垂直应力云图中的应力集中区与下煤层相交的区域作为该煤柱对下煤层强矿压的影响区域。

[0031]

所述“煤柱 悬臂梁结构”超前支承压力作用的方式得到煤柱对下煤层强矿压的影响区域的方法如下:

[0032]

将上部遗留煤柱沿煤柱底板两边缘绘制倾斜投影线,所述倾斜投影线与煤层顶板垮落线相平行,倾斜投影线与下煤层相交的区域为该煤柱对下煤层强矿压的影响区域。

[0033]

步骤3:在预测的强矿压显现影响区域,采取“上部煤柱弱化 工作面悬臂梁切顶”相结合的防治技术,对煤柱和坚硬顶板进行弱化,降低矿压显现强度,过程如下:

[0034]

步骤3.1:采用可控冲击波方法,对上煤层所有的遗留煤柱及其顶底板进行弱化,过称如下:

[0035]

步骤3.1.1:从地表打孔至煤柱底板以下5-8m范围,在煤柱及上下岩层进行可控冲击波预裂;

[0036]

步骤3.1.2:用钻杆将冲击波设备送至孔底作为第1个增透作业点,即煤柱底板以

下5-8m范围,向孔内注入清水,并对孔口进行密封,然后开启电源,对作业点进行5-15次的冲击波作业;

[0037]

步骤3.1.3:利用定向钻机将冲击波设备回退至孔内第2个作业点位,即煤柱层位,重复步骤3.1.2的方法进行冲击波作业;

[0038]

步骤3.1.4:利用定向钻机将冲击波设备回退至孔内第3个作业点位,即煤柱上方5-8m处与第1个增透作业点关于煤柱层位上下对称,重复步骤3.1.2的方法进行冲击波作业,结束致裂作业。

[0039]

步骤3.2:针对“煤柱 悬臂梁结构”超前支承压力作用,对煤柱及前后10-15m范围下方覆盖的下煤层顶板岩层采取预裂爆破方法对坚硬顶板进行爆破弱化,过程如下:

[0040]

步骤3.2.1:在下部工作面回采之前,在其两侧回采巷道确定上部遗留煤柱位置,在遗留煤柱位置及前后10m范围内,对上部顶板进行预裂爆破;

[0041]

步骤3.2.2:确定爆破钻孔的相关参数,包括:钻孔的孔深、炮孔直径、钻孔的间距和封孔长度;

[0042]

步骤3.2.3:根据爆破钻孔的相关参数,在煤层顶板施工爆破孔,对顶板进行预裂爆破,破坏坚硬顶板的完整性,减少工作面后方的悬顶范围,避免或降低因煤柱与悬臂梁结构组合对工作面超前支承压力的作用。

[0043]

采用上述技术方案所产生的有益效果在于:本发明提供的方法针对坚硬顶板工作面遗留煤柱作用下的强矿压显现问题,提出了基于上部煤柱对下煤层开采的“煤柱底板应力 超前支承压力”耦合作用模型和“煤柱 悬臂梁结构”超前支承压力作用模型,预测了强矿压显现位置,使强矿压显现的防治工作更具有针对性。提出了坚硬顶板和煤柱弱化技术,降低了煤柱动载影响和工作面超前支承压力,减少了强矿压显现的发生。

附图说明

[0044]

图1为本发明实施例中遗留煤柱下坚硬顶板工作面开采强矿压防治方法的流程图;

[0045]

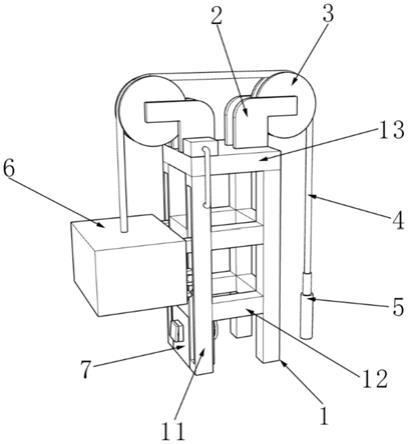

图2为本发明实施例中煤柱底板应力传递力学模型示意图;

[0046]

图3为本发明实施例中当区段煤柱宽度较大时煤柱载荷呈“双峰”分布的示意图;

[0047]

图4为本发明实施例中“煤柱底板应力 超前支承压力”耦合作用模型示意图;

[0048]

图5为本发明实施例中“煤柱 悬臂梁结构”超前支承压力作用模型示意图;

[0049]

图6为本发明实施例中上覆遗留煤柱影响下的下煤层强矿压位置预测示意图;

[0050]

图7为本发明实施例中坚硬顶板预裂爆破钻孔布置剖面图;

[0051]

图8为本发明实施例中坚硬顶板预裂爆破钻孔布置平面图;

[0052]

图9为本发明实施例中上部采空区遗留煤柱弱化示意图。

[0053]

其中,1—下煤层工作面的运输顺槽;2—下煤层工作面的回风顺槽;3—上部遗留煤柱;4—下部煤层;5—下部煤层工作面开采位置;6—未受上部煤柱影响的工作面超前支承应力分布曲线;7—“煤柱 悬臂梁结构”超前支承应力分布曲线;8—煤柱底板应力影响下的超前支承应力分布曲线;9—上部遗留煤柱底板应力影响区域;10—上部遗留煤柱通过悬臂梁结构对下煤层支承应力影响区域;11—可控冲击波钻孔;12—可控冲击波产生的裂隙;13—顶板预裂钻孔。

具体实施方式

[0054]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0055]

以某工作面为例,工作面埋深360m,工作面倾向长度和走向长度分别为200m和1300m,煤层厚度为10m,采用综合机械化放顶煤开采方法。工作面与上部采空区的间距为60m,之间的岩层多为砂岩,单轴抗压强度为60-100mpa,多为厚硬顶板。上部赋存有3个遗留煤柱,煤柱宽度为30m。

[0056]

如图1所示,本实施例中遗留煤柱下坚硬顶板工作面开采强矿压防治方法如下所述。

[0057]

步骤1:分析煤柱底板应力分布规律,得到煤柱底板对下煤层的应力影响范围,从而确定底板垂直应力分布与下煤层的相对位置关系;

[0058]

所述得到煤柱底板对下煤层的应力影响范围的过程如下:

[0059]

步骤1.1:以煤柱下边界为x轴,垂直煤柱向下方向为y轴,煤柱下边界的中心位置或左侧边界点为坐标原点,建立直角坐标系;

[0060]

步骤1.2:采用现场实测或理论分析的方法,得到煤柱载荷分布函数q(x);

[0061]

步骤1.3:如图2所示,取距坐标原点距离为ξ,宽度为dξ的微小区段研究,其中m(x,y)为煤柱底板周围煤岩体中任意一点,x、y分别为该点在直角坐标系中的横、纵坐标;根据半平面体理论,结合公式(1)求得在载荷分布函数q(x)作用下任意一点m处的垂直应力σy:

[0062][0063]

其中,a、b分别为煤柱两侧边界点在x方向上的坐标值;

[0064]

步骤1.4:建立煤柱底板应力传递的力学模型,将垂直应力公式(1)、载荷分布函数q(x)以及煤柱底板的计算范围输入模型中,通过力学分析软件模拟得到煤柱底板的垂直应力分布云图,从而确定上部煤柱底板对下煤层的应力影响范围。

[0065]

进一步的,如图3所示,当区段煤柱宽度较大时,所述煤柱载荷呈“双峰”分布,取煤层底板水平方向为x轴,竖直方向为y轴,煤层底板中心位置为坐标原点,建立直角坐标系,用区段煤柱宽度较大时的载荷分布函数q2(x)代替所述载荷分布函数q(x),区段煤柱宽度较大时的载荷分布函数q2(x)如下:

[0066][0067]

其中,q2(x)—区段煤柱宽度较大时的载荷分布函数;k—煤柱应力峰值的应力集

中系数,值为4;γ—岩石的容重,2500kg/m3;h—埋深为300m;n2—煤柱应力峰值处与煤柱中心的距离为7m;m2—煤柱中间应力稳定区两边界与煤柱中心的距离为9m;l2—煤柱两边界与煤柱中心的距离为10m;μ为区段煤柱宽度较大时煤柱中间应力稳定区域的应力集中系数,值为2。

[0068]

步骤2:根据煤柱底板对下煤层的应力影响范围和煤柱对下部悬臂梁结构的作用,确定遗留煤柱影响下的下煤层开采强矿压显现影响区域,过程如下:

[0069]

步骤2.1:下煤层开采后,确定下煤层开采的裂隙带高度,若裂隙带高度未达到上部煤柱底板的高度,且上部煤层地应力的影响范围未达到下部煤层,则上部煤柱不影响下煤层开采;若裂隙带高度达到上部煤柱底板,则执行步骤2.2;

[0070]

步骤2.2:通过步骤1得到的煤柱底板对下煤层的应力影响范围判断该影响范围是否达到下煤层,若达到下煤层则执行步骤2.3,若未达到下煤层则转至执行步骤2.4;

[0071]

步骤2.3:上部遗留煤柱通过“煤柱底板应力 超前支承压力”耦合作用和“煤柱 悬臂梁结构”超前支承压力作用两种方式对下煤层的采动应力产生作用,得到煤柱对下煤层强矿压的影响区域;

[0072]

本实施例中,所述“煤柱底板应力 超前支承压力”耦合作用如图4所示。所述“煤柱 悬臂梁结构”超前支承压力作用如图5所示。

[0073]

步骤2.4:上部遗留煤柱仅通过“煤柱 悬臂梁结构”超前支承压力作用的方式对下煤层的采动应力产生作用,得到煤柱对下煤层强矿压的影响区域;

[0074]

步骤2.5:在工作面回采过程中,通过上述步骤2.1至步骤2.4的方法绘制上部各个煤柱对下煤层强矿压的影响区域,如图6所示,若一个煤柱通过两种作用方式得到的影响区域或两煤柱的影响区域发生重叠,则认为重叠区域为严重强矿压影响区域。

[0075]

所述“煤柱底板应力 超前支承压力”耦合作用的方式得到煤柱对下煤层强矿压的影响区域的方法如下:

[0076]

在煤柱载荷及超前支承压力的共同作用下,采用步骤1的方法得到煤柱底板垂直应力云图;将垂直应力云图中的应力集中区与下煤层相交的区域作为该煤柱对下煤层强矿压的影响区域如图4所示。

[0077]

所述“煤柱 悬臂梁结构”超前支承压力作用的方式得到煤柱对下煤层强矿压的影响区域的方法如下:

[0078]

将上部遗留煤柱沿煤柱底板两边缘绘制倾斜投影线,所述倾斜投影线与煤层顶板垮落线相平行,倾斜投影线与下煤层相交的区域为该煤柱对下煤层强矿压的影响区域,如图5所示。

[0079]

步骤3:在预测的强矿压显现影响区域,采取“上部煤柱弱化 工作面悬臂梁切顶”相结合的防治技术,对煤柱和坚硬顶板进行弱化,降低矿压显现强度,过程如下:

[0080]

步骤3.1:采用可控冲击波方法,对上煤层所有的遗留煤柱及其顶底板进行弱化,过称如下:

[0081]

步骤3.1.1:从地表打孔至煤柱底板以下5m范围,在煤柱及上下岩层进行可控冲击波预裂;

[0082]

步骤3.1.2:用钻杆将冲击波设备送至孔底作为第1个增透作业点,即煤柱底板以下5m范围,向孔内注入清水,并对孔口进行密封,然后开启电源,对作业点进行15次的冲击

波作业;

[0083]

步骤3.1.3:利用定向钻机将冲击波设备回退至孔内第2个作业点位,即煤柱层位,重复步骤3.1.2的方法进行冲击波作业;

[0084]

步骤3.1.4:利用定向钻机将冲击波设备回退至孔内第3个作业点位,即煤柱上方8m处与第1个增透作业点关于煤柱层位上下对称,重复步骤3.1.2的方法进行冲击波作业,结束致裂作业,致裂效果示意见图9。

[0085]

步骤3.2:针对“煤柱 悬臂梁结构”超前支承压力作用,对煤柱及前后10m范围下方覆盖的下煤层顶板岩层采取预裂爆破方法对坚硬顶板进行爆破弱化,过程如下:

[0086]

步骤3.2.1:在下部工作面回采之前,在其两侧回采巷道确定上部遗留煤柱位置,在遗留煤柱位置及前后10m范围内,对上部顶板进行预裂爆破;

[0087]

步骤3.2.2:确定爆破钻孔的相关参数,包括:钻孔的孔深、炮孔直径、钻孔的间距和封孔长度;

[0088]

本实施例中,钻孔的孔深、倾角可参照见图7和图8确定,钻孔的孔深:在回采巷道向工作面内的顶板打爆破钻孔,钻孔的水平投影长度为(0.5l-5)m,l为工作面长度;本实施例中3个钻孔的孔底平均分布,分别设置在煤柱层位下方(l/6-5)m处、(l/3-5)m处和(l/2-5)m处。炮孔直径为45mm;钻孔的间距为20m;深孔爆破时封孔长度为孔深的10%。

[0089]

步骤3.2.3:根据爆破钻孔的相关参数,在煤层顶板施工爆破孔,对顶板进行预裂爆破,破坏坚硬顶板的完整性,减少工作面后方的悬顶范围,避免或降低因煤柱与悬臂梁结构组合对工作面超前支承压力的作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。