1.本发明属于检测设备领域,尤其涉及一种定负载多磨面式多孔材料滑动摩擦磨损测试装置及方法。

背景技术:

2.当代摩擦学理论通常从微观与宏观这两个方面来解释摩擦副的摩擦磨损现象。其中,微观研究的内容则是通过物理模型和数学模型的建立,从物理学、统计学、材料学等多角度解释摩擦副磨损的磨损机制及其基本规律。对应的,宏观研究的内容集中与摩擦副的接触表面的磨损状况,研究磨损面表面形貌的变化及其影响因素,有针对性的提出强化摩擦副的减阻耐磨特性的方案。摩擦副相对运动的存在均会导致磨损,影响磨损的因素很多,如摩擦件的材质、表面形状、摩擦运动形式、工况及润滑方式等。因此,评价材料耐磨性比较困难,一般应尽可能通过模拟实际工况条件来检验样品的耐磨性。

3.多孔材料是一种由相互贯通或封闭的孔洞构成网络结构的材料,普遍的是由大量多面体形状的孔洞在空间聚集形成的三维结构,通常称之为“泡沫”材料。相对连续介质材料而言,多孔材料一般具有相对密度低、比强度高、比表面积高、重量轻、隔音、隔热、渗透性好等优点。多孔材料的用途广泛,现代技术的发展使得金属、陶瓷、玻璃等材料也能像聚合物那样发泡。这些新型泡沫材料正逐渐地被用作绝缘、缓冲、吸收冲击能量的材料,从而发挥了其由多孔结构决定的独特的综合性能。随着人们对机械系统提出低噪声、长生命周期等更高的性能要求,多孔材料在摩擦副中的降噪减磨应用已逐渐成为广大学者新的研究热点。

4.现阶段多孔材料的摩擦磨损测试仍以传统方法为主,测试设备主要有环块式和销盘式两种,所模拟的摩擦副接触形式有如销盘、球盘、环块、四球磨损、止推垫圈磨损等。然而多孔材料与常规实体材料不同,其机械性能表现较差,以金属多孔材料为例,其屈服强度随孔隙度的增加呈指数型削弱,这会导致多孔材料在一段测试时间之后发生较大程度的去除磨损,从而令在测试前系统预设的负载值发生变化。依据gb/t-3960标准对孔隙率35%的金属多孔材料进行摩擦磨损测试,在120min的测试中其负载由200n降低至120n,这一定程度上背离了摩擦磨损测试中尽可能的模拟实际工况这一初衷。

技术实现要素:

5.本发明提供一种定负载多磨面式多孔材料滑动摩擦磨损测试装置及方法,以解决常规摩擦磨损试验方法下由于较差的机械性能而产生较大磨损量的多孔材料所承受的载荷发生剧烈变化的问题(初始载荷200n测试下负载变化量可达80n),以及解决因为选择不同孔隙率、不同孔径或不同润滑条件的多孔样品所导致的在常规摩擦磨损试验机上对多孔样品的测试需要反复装夹带来的测试效率和精度低下的问题。

6.本发明采用的技术方案是:包括底座平台、x方向运动机构、y方向曲柄滑块机构、多磨面样品对磨平台、夹持机构、压力传感器和z向进给机构,其中x方向运动结构与底座上

方固定连接,y方向曲柄滑块机构固定于x方向运动机构的x轴工作台上,y方向滑动平台与曲柄滑块机构滑块端固定连接,夹持机构位于y方向滑动平台上方,z方向进给机构与夹持机构通过弹簧螺栓浮动连接,压力传感器下端固定于夹持机构上表面凹槽处、上端与l支架下方浮动连接。

7.本发明所述x方向运动机构包括x交流伺服电机、x轴承、x轴工作台、x轴滚珠丝杠、x轴导轨、x底座平台,其中x轴承固定在底座上,x交流伺服电机与x轴工作台固定连接、并通过联轴器与x滚珠丝杠连接,x滚珠丝杠与x轴承转动连接,x导轨分别位于x滚珠丝杠两侧,x轴工作台底部两侧加装滑块与x导轨滑动连接、且底部中心位置布置的丝杠螺母与x滚珠丝杠螺纹连接。

8.本发明所述y方向曲柄滑块机构包括y底座平台、y交流伺服电机、曲柄、连杆、滑动杆和滑动轴承,其中y交流伺服电机固定于y底座平台,曲柄与y交流伺服电机通过联轴器连接,连杆一端通过螺钉与曲柄转动连接,连杆另一端通过螺钉与滑动杆杆端转动连接,滑动杆杆身与滑动轴承滑动连接,滑动轴承与y底座平台固定连接。

9.本发明所述多磨面样品对磨平台包括滑轨、待测样品平台,其中待测样品平台底部滑块与滑轨滑动连接,滑轨与y底座平台固定连接,待测样品平台与滑动杆的一端固定连接。

10.本发明所述夹持机构包括夹具支架、夹持螺栓、测试对磨件,其中夹持螺栓可在夹具支架两端长槽内自由滑动、且通过螺母与防松垫片预紧,测试对磨件被夹持于左右两侧夹持螺栓夹持平面中、且根据试验模拟多孔材料的工况,可选择面接触或其他接触类型的测试对磨件。

11.本发明所述z方向运动机构包括z交流伺服电机、z轴承、z轴工作台、z轴滚珠丝杠、z轴导轨、z底座平台、l支架和弹簧螺栓,其中z轴承固定在底座上,z交流伺服电机与底座固定连接、并通过联轴器与z滚珠丝杠连接,z滚珠丝杠与z轴承转动连接,z导轨分别位于z滚珠丝杠两侧,z轴工作台底部两侧加装滑块与z导轨滑动连接、且底部中心位置布置的丝杠螺母与z滚珠丝杠螺纹连接,l支架固定于z轴工作台上端面,弹簧螺栓安装于l支架通孔处并浮动连接夹持机构。

12.一种定负载多磨面式多孔材料滑动摩擦磨损测试方法,包括下列步骤:

13.(1)、根据所要模拟的摩擦副形式选择对应的对磨件,将测试对磨件经两侧夹持螺栓夹紧安装于夹具支架上;

14.(2)、根据仿真或计算结果选择所需的不同孔隙率、不同孔径或不同润滑条件下的多组多孔材料,将待测多孔样品装配于待测样品平台凹槽内,通过待测样品平台左端顶丝夹紧;

15.(3)、y方向曲柄滑块机构经x方向运动机构上x交流伺服电机驱动测试对磨件至待测多孔样品正上方,保证所有待测多孔样品均在测试对磨件摩擦范围内,此时通过控制z方向运动机构上z交流伺服电机令l支架发生动作,向压力传感器逐步施加载荷并压紧待测试对磨件下缘与待测多孔样品上端面;

16.(4)、启动y交流伺服电机,y方向曲柄滑块机构动作,以此实现搭载多组不同润滑条件待测多孔样品的多磨面样品对磨平台沿y方向与测试对磨件下缘在预设负载下的线接触往复摩擦测试;压力传感器采集压力信号至数据采集卡中,通过控制器输出驱动信号令

伺服电机运动做z向压力补偿,直至达到压力传感器达到预设压力值,以此闭环控制实现待测多孔样品在不断发生磨损时负载保持恒定、或满足其他预设条件以满足实际工况模拟;

17.(5)测试结束,停止交流伺服电机,控制z交流伺服电机令l支架上提夹持机构,取下已测多孔样品。

18.本发明的优点在于结构新颖,z方向进给机构配有压力传感器实时监测实际负载并反馈给控制器进行负载补偿,实现摩擦磨损测试中被测多孔材料样品承受可变或恒定载荷的闭环控制,更符合多孔材料作为摩擦副使用的测试环境模拟,同时多磨面样品对磨平台设计可满足一次测试多组数据的高效率要求,且无需反复拆卸装夹,从而保证多组不同孔隙率、不同孔径或不同润滑条件下的多孔材料同时在稳定负载下的摩擦磨损测试精度。

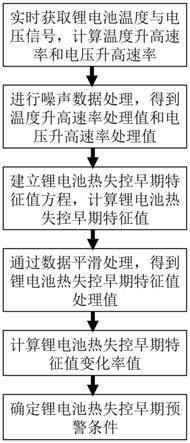

附图说明

19.图1是本发明的结构示意图;

20.图2是本发明x方向运动机构的结构示意图;

21.图3是本发明y方向曲柄滑块机构与多磨面样品对磨平台的结构示意图;

22.图4是本发明夹持机构示意图,图中包括测试对磨件303;

23.图5是本发明z方向运动机构与压力传感器装配结构示意图;

24.图6是本发明测试方法示意图,图中包括待测多孔材料样品8。

具体实施方式

25.参见图1,包括底座平台7、x方向运动机构6、y方向曲柄滑块机构5、多磨面样品对磨平台4、夹持机构3、压力传感器2和z向进给机构1,其中x方向运动结构6与底座7上方固定连接,y方向曲柄滑块机构5固定于x方向运动机构6的x轴工作台603上,y方向滑动平台4与曲柄滑块机构5滑块端固定连接,夹持机构位3于y方向滑动平台4上方,z方向进给机构1与夹持机构3通过弹簧螺栓108浮动连接,压力传感器2下端固定于夹持机构3上表面凹槽处、上端与l支架107下方浮动连接。

26.参见图2,所述x方向运动机构6包括x交流伺服电机601、x轴承602、x轴工作台603、x轴滚珠丝杠604、x轴导轨605、x底座平台606,其中x轴承602固定在底座606上,x交流伺服电机601与x轴工作台603固定连接、并通过联轴器与x滚珠丝杠604连接,x滚珠丝杠604与x轴承602转动连接,x导轨605分别位于x滚珠丝杠604两侧,x轴工作台603底部两侧加装滑块与x导轨605滑动连接、且底部中心位置布置的丝杠螺母与x滚珠丝杠604螺纹连接。

27.参见图3,所述y方向曲柄滑块机构5包括y底座平台501、y交流伺服电机502、曲柄503、连杆504、滑动杆505和滑动轴承506,其中y交流伺服电机502固定于y底座平台501,曲柄503与y交流伺服电机502通过联轴器连接,连杆504一端通过螺钉与曲柄503转动连接,连杆504另一端通过螺钉与滑动杆505杆端转动连接,滑动杆505杆身与滑动轴承506滑动连接,滑动轴承506与y底座平台501固定连接。

28.参见图3,所述多磨面样品对磨平台4包括滑轨401、待测样品平台402,其中待测样品平台402底部滑块与滑轨401滑动连接,滑轨401与y底座平台501固定连接,待测样品平台402与滑动杆505的一端固定连接。

29.参见图4,所述夹持机构3包括夹具支架301、夹持螺栓302、测试对磨件303,其中夹

持螺栓302可在夹具支架301两端长槽内自由滑动、且通过螺母与防松垫片预紧,测试对磨件303被夹持于左右两侧夹持螺栓302夹持平面中、且根据试验模拟多孔材料的工况,可选择面接触或其他接触类型的测试对磨件。

30.参见图5,所述z方向运动机构1包括z交流伺服电机101、z轴承102、z轴工作台103、z轴滚珠丝杠104、z轴导轨105、z底座平台106、l支架107和弹簧螺栓108,其中z轴承102固定在底座106上,z交流伺服电机101与底座106固定连接、并通过联轴器与z滚珠丝杠104连接,z滚珠丝杠104与z轴承102转动连接,z导轨105分别位于z滚珠丝杠104两侧,z轴工作台103底部两侧加装滑块与z导轨105滑动连接、且底部中心位置布置的丝杠螺母与z滚珠丝杠104螺纹连接,l支架107固定于z轴工作台103上端面,弹簧螺栓108安装于l支架107通孔处并浮动连接夹持机构3。

31.一种定负载多磨面式多孔材料滑动摩擦磨损测试方法,包括下列步骤:

32.(1)、根据所要模拟的摩擦副形式选择对应的对磨件303,以线接触为例,将测试对磨件303经两侧夹持螺栓302夹紧安装于夹具支架301上;

33.(2)、根据仿真或计算结果选择所需的不同孔隙率、不同孔径或不同润滑条件下的多组多孔材料,以三组孔隙率与孔径相同、润滑条件不同的多孔样品测试为例,将待测多孔样品8装配于待测样品平台402凹槽内,通过待测样品平台402左端顶丝夹紧;参见图6,

34.(3)、y方向曲柄滑块机构5经x方向运动机构6上x交流伺服电机601驱动测试对磨件303至待测多孔样品8正上方,保证所有待测多孔样品8均在测试对磨件303摩擦范围内,此时通过控制z方向运动机构1上z交流伺服电机101令l支架107发生动作,向压力传感器2逐步施加载荷并压紧待测试对磨件303下缘与待测多孔样品8上端面;

35.(4)、启动y交流伺服电机502,y方向曲柄滑块机构5动作,以此实现搭载多组不同润滑条件待测多孔样品8的多磨面样品对磨平台4沿y方向与测试对磨件303下缘在预设负载下的线接触往复摩擦测试;压力传感器2采集压力信号至数据采集卡中,通过控制器输出驱动信号令伺服电机101运动做z向压力补偿,直至达到压力传感器2达到预设压力值,以此闭环控制实现待测多孔样品8在不断发生磨损时负载保持恒定、或满足其他预设条件以满足实际工况模拟;

36.(5)测试结束,停止y交流伺服电机502,控制z交流伺服电机101令l支架107上提夹持机构3,取下已测多孔样品8。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。