1.本技术涉及机械设备领域,具体涉及一种自动化分离设备及分离液体样本中目标颗粒的方法。

背景技术:

2.膜性囊泡(membrane vesicle)是一种可由多种细胞分泌的直径约为30-150nm的双层膜结构的杯状小囊泡。膜性囊泡能在细胞间传递蛋白、mrna、microrna等活性物质,参与许多重要的生理、病理过程,其独特作用受到越来越多关注。

3.现有技术中用于分离血液、体液、尿液、培养液等液体内膜性囊泡的方法,通常有超速离心法、密度梯度离心法、超滤膜法、聚合物沉降法等方法。超速离心法(ultracentrifugation,uc)分离耗时长,依赖于特定设备(超高速离心机)以及繁琐的手工操作。密度梯度离心法是将样品加在惰性梯度介质中进行离心沉降或沉降平衡,在一定的离心力下把颗粒分配到梯度中某些特定位置上,形成不同区带的分离方法。密度梯度离心法需要制备惰性梯度介质溶液,操作严格,分离效果受人为操作因素影响。超滤膜法是一种基于尺寸差异的分离技术,利用特定截留大小的膜过滤器进行分离,但该方法需要依赖繁琐的手工操作。聚合物沉降法在分离过程中需要引入外来物质,如聚合物材料等,分离效果波动性大且依赖于人工操作。

4.可见,上述分离膜性囊泡的方法操作过程均需要依赖于繁琐的手工操作,分离效果波动性大。

技术实现要素:

5.有鉴于此,本技术提出一种用于分离提纯膜性囊泡且分离效果稳定的自动化分离设备。

6.本技术一实施方式提供一种自动化分离设备,用于从液体样本中分离提纯出目标颗粒(可为但不限于膜性囊泡等)。所述自动化分离设备包括:

7.分离装置,所述分离装置包括壳体、形成于所述壳体内的腔体、以及设于所述腔体中且相对设置的第一过滤膜和第二过滤膜,所述第一过滤膜和所述第二过滤膜将所述腔体分隔为左腔室、右腔室和中腔室,所述第一过滤膜和所述第二过滤膜均具有过滤孔,所述过滤孔的孔径均小于所述目标颗粒的粒径;

8.进样装置,所述进样装置包括驱动组件、移动架和固定设置于所述移动架上的容置腔,所述容置腔用于装载所述分离装置,所述驱动组件用于驱动所述移动架从而带动所述分离装置移动;

9.负压装置,所述负压装置分别用于连接所述分离装置并使所述腔体内产生负压;

10.振动装置,所述振动装置分别用于振动时产生振动波并将所述振动波传导至所述分离装置;

11.驱动装置,所述驱动装置用于驱动所述负压装置移动移动以使所述负压装置与所

述分离装置相连通,并用于驱动所述振动装置移动以使所述振动装置与所述分离装置相接触。

12.一种实施方式中,所述驱动组件包括支撑板、滑轨以及驱动件。所述滑轨设置于所述支撑板上,所述驱动件用于驱动所述移动架于所述滑轨上滑动。沿着所述移动架的移动方向,所述支撑板上设有第一滑槽和第二滑槽,所述移动架的两侧分别固定有第一滑块和第二滑块,所述第一滑块于所述第一滑槽内滑动、所述第二滑块于所述第二滑槽内滑动从而带动所述移动架移动。所述驱动件包括驱动部、固定于所述支撑板上的传动轴以及套设于所述驱动部的输出轴和所述传动轴上的传动带,所述传动轴和所述传动带均设置于所述支撑板背离所述滑轨的一侧,第二滑块穿过对应的滑槽固定于所述传动带上。

13.一种实施方式中,在所述第一滑槽的延伸方向上,所述第一滑槽上设有第一传感器和第二传感器。所述第一传感器用于感应所述移动架的位置以使所述驱动件驱动所述移动架移动至第二传感器。所述第二传感器用于感应所述移动架的位置,以使所述移动架上的容置腔装载的分离装置位于所述第一负压装置和所述第二负压装置之间。

14.一种实施方式中,所述驱动组件还包括连接板、活动板和弹性件。所述连接板固定连接于所述支撑板的一端,所述弹性件用于弹性连接所述连接板和所述活动板,所述活动板用于抵持所述移动架并推动所述移动架移动。

15.一种实施方式中,所述壳体包括底板、相对设置的第一板和第二板、以及相对设置的第三板和第四板。所述第三板连接所述第一板和所述第二板,所述第四板连接所述第一板和所述第二板,所述第一板、所述第二板、所述第三板和所述第四板分别连接所述底板的边缘并朝同一侧延伸设置。所述底板、所述第一板、所述第二板、所述第三板和所述第四板围设形成一端具有开口的所述腔体。所述腔体内,所述第一板上设有所述第一过滤膜,所述第二板上设有所述第二过滤膜。所述第一板的外表面设有第一接头,所述第一接头与所述腔体连通。所述第二板的外表面设有第二接头,所述第二接头与所述腔体连通。

16.一种实施方式中,负压装置的数量为两个,包括第一负压装置和第二负压装置。所述第一负压装置包括第一本体,所述第一本体设有第一插接件和第一连接件。所述第一插接件用于连接所述第一接头,所述第一连接件用于外接真空发生器以产生负压。所述第二负压装置包括第二本体,所述第二本体设有第二插接件和第二连接件。所述第二插接件用于连接所述第二接头,所述第二连接件用于外接真空发生器以产生负压。

17.一种实施方式中,振动装置的数量为两个,包括第一振动装置和第二振动装置。所述第一振动装置用于与所述第一板的外表面接触并将振动时产生的振动波传导至所述第一过滤膜。所述第二振动装置用于与所述二板的外表面接触并将振动时产生的振动波传导至所述第二过滤膜。

18.一种实施方式中,所述自动化分离设备还包括转移装置,所述转移装置用于转移液体样本至所述分离装置,所述转移装置包括机架、转移臂、转动部和针头。所述转动部设置于所述机架上,所述转移臂的一端固定于所述转动部上,所述针头固定于所述转移臂远离所述转动部的一端,所述转动部用于带动所述转移臂上的针头移动。

19.一种实施方式中,所述自动化分离设备还包括样本罐、第一试剂罐、第二试剂罐和清洗池。所述样本罐、所述第一试剂罐、所述第二试剂罐和所述清洗池均位于所述针头的运动轨迹上。所述样本罐用于存储液体样本,所述第一试剂罐用于存储第一试剂,所述第一试

剂用于清洗所述分离装置。所述第二试剂罐用于存储第二试剂,所述第二试剂用于清洗所述针头,所述清洗池用于清洗所述针头并收集清洗所述针头后的废液。

20.一种实施方式中,所述第一试剂包括磷酸盐缓冲液,所述第二试剂包括次氯酸钠溶液。

21.本技术还提供一种利用上述自动化分离设备分离液体样本中目标颗粒的方法,包括如下步骤:

22.启动驱动装置,驱动负压装置和振动装置朝向分离装置移动,在所述驱动装置产生的驱动力的作用下使所述负压装置和所述分离装置连接,所述振动装置与所述分离装置接触;

23.针头移动至第一试剂罐中吸取第一试剂,然后将所述第一试剂注入分离装置中,对所述分离装置进行清洗和润湿;

24.分离提纯步骤:针头转动至样本罐中,吸取液体样本,然后将液体样本注入所述分离装置中;开启第一负压装置,对第一过滤膜进行抽吸,液体样本中尺寸小于第一过滤膜孔径的组分在负压作用下朝向所述第一过滤膜移动并被抽出,目标颗粒被截留在所述分离装置内;关闭所述第一负压装置,开启第二负压装置,对第二过滤膜进行抽吸,同时开启第一振动装置和第二振动装置;关闭所述第二负压装置,所述第一振动装置和所述第二振动装置继续振动;

25.重复所述分离提纯步骤多次,以将液体样本全部分离提纯完成;

26.全部液体样本分离提纯完成后,针头移动至第一试剂罐中吸取第一试剂,然后将所述第一试剂注入所述分离装置中,以将所述第一过滤膜和所述第二过滤膜上所粘附的目标颗粒以及壳体内部粘附的目标颗粒洗下来,得到所需的目标颗粒液体;

27.针头移动至清洗池中,以对所述针头的内壁和外壁进行冲刷清洗;

28.经过清洗池清洗后的针头移动至第二试剂罐中,在所述第二试剂罐中吸取第二溶液并在所述第二试剂罐中浸泡,以对所述针头上的杂质进行清洗,然后所述针头移动至清洗池中进行冲刷,并将所述针头内的第二溶液排出。

29.本技术所述自动化分离设备,通过设置负压装置对分离装置进行抽真空并交替产生负压,能加快过滤速度和过滤效果;通过设置振动装置,能防止过滤膜堵塞并提升过滤速度。本技术通过分离装置、负压装置、振动装置、进样装置和驱动装置等装置,能实现自动化的颗粒分离,摆脱了传统分离方法过程中过多的手工干预,保证了分离效果。

附图说明

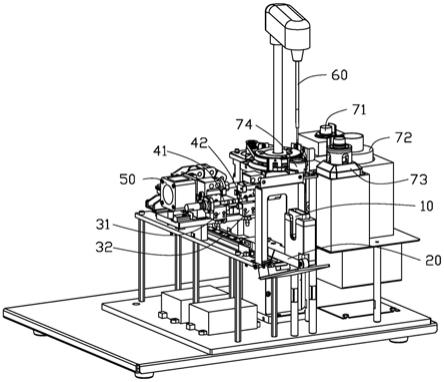

30.图1为本技术一实施方式提供的自动化分离设备的结构示意图。

31.图2为图1中所示自动化分离设备去除外壳后的结构示意图。

32.图3为图2中所示自动化分离设备的分离装置的结构示意图。

33.图4为图3中沿iv-iv横切的剖面示意图。

34.图5为图2中所示自动化分离设备的进样装置的结构示意图。

35.图6为图5中所示进样装置的俯视图。

36.图7为图5中所示进样装置的仰视图。

37.图8为图2中所示自动化分离设备的第一负压装置、第二负压装置、第一振动装置、

第二振动装置和驱动装置的结构示意图。

38.图9为图2中所示自动化分离设备的转移装置、样本罐、第一试剂罐、第二试剂罐和清洗池的结构示意图。

39.主要元件符号说明

40.自动化分离设备100

41.外壳1

42.分离装置10

43.进样装置20

44.第一负压装置31

45.第二负压装置32

46.第一振动装置41

47.第二振动装置42

48.驱动装置50

49.转移装置60

50.样本罐71

51.第一试剂罐72

52.第二试剂罐73

53.清洗池74

54.壳体101

55.第一过滤膜102

56.第二过滤膜103

57.第一接头104

58.第二接头105

59.底板1011

60.第一板1012

61.第二板1013

62.第三板1014

63.第四板1015

64.加样口1016

65.腔体1017

66.第一凸环1018

67.第二凸环1019

68.左腔室1021

69.中腔室1022

70.右腔室1031

71.驱动组件21

72.移动架22

73.容置腔23

74.支撑板211

75.滑轨212

76.驱动件213

77.第一滑槽214

78.第二滑槽215

79.第一传感器216

80.第二传感器217

81.连接板218

82.活动板219

83.第一滑块221

84.第二滑块222

85.传动轴2131

86.驱动部2132

87.输出轴2133

88.传动带2134

89.第一本体311

90.第一插接件312

91.第一连接件313

92.第二本体321

93.第二插接件322

94.第二连接件323

95.机架601

96.转移臂602

97.转动部603

98.针头604

99.如下具体实施方式将结合上述附图进一步说明本技术实施例。

具体实施方式

100.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术实施例的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术实施例。

101.另外,在本技术中如涉及“第一”“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”“第二”的特征可以明示或者隐含地包括至少一个该特征。

102.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

103.本技术一实施方式提供一种自动化分离设备,用于从液体样本中分离提纯出目标颗粒。所述液体样本可为但不限于血液、体液、尿液、培养液等液体,所述目标颗粒可为但不限于膜性囊泡等,所述膜性囊泡的直径约为30-150nm。

104.请参阅图1和图2,自动化分离设备100可包括外壳1和收容于外壳1内的分离装置

10、负压装置、振动装置、驱动装置50和部分收容于所述外壳1内的进样装置20。本实施例中,负压装置和振动装置的数量均为两个,为第一负压装置31、第二负压装置32、第一振动装置41和第二振动装置42。在其它实施例中,负压装置的数量还可以为一个或是大于两个,振动装置的数量还可以为一个或是大于两个。外壳1设有开口11,进样装置20可通过所述开口11进入外壳1内或移出外壳1外。分离装置10装载于进样装置20上,并通过进样装置20传送至工作区域,所述工作区域大致位于第一负压装置31和第二负压装置32之间,也即位于第一振动装置41和第二振动装置42之间。

105.请参阅图3和图4,一些实施例中,分离装置10包括壳体101,壳体101可包括底板1011、相对设置的第一板1012和第二板1013、以及相对设置的第三板1014和第四板1015。第三板1014连接第一板1012和第二板1013,第四板1015连接第一板1012和第二板1013,第一板1012、第二板1013、第三板1014和第四板1015分别连接底板1011的边缘并朝同一侧延伸设置。底板1011、第一板1012、第二板1013、第三板1014和第四板1015围设形成一端具有加样口1016的腔体1017,液体样本从所述加样口1016加入。

106.腔体1017内,第一板1012的内表面部分朝内延伸形成第一凸环1018,第一凸环1018上设有第一过滤膜102;第二板1013的内表面部分朝内延伸形成第二凸环1019,第二凸环1019上设有第二过滤膜103。第一过滤膜102和第二过滤膜103相对设置,第一过滤膜102和第二过滤膜103的孔径均小于所述目标颗粒的粒径。例如,第一过滤膜102和第二过滤膜103的孔径可为20nm。第一过滤膜102(第二过滤膜103)可通过粘结剂固定在第一凸环1018(第二凸环1019)上,也可通过压合贴合的方式固定在第一凸环1018(第二凸环1019)上。可以理解,第一凸环1018和第二凸环1019也可省略,第一过滤膜102可直接设在第一板1012的内表面,第二过滤膜103可直接设在第二板1013的内表面。第一过滤膜102和第二过滤膜103将所述腔体1017分隔为左腔室1021、中腔室1022和右腔室1031。左腔室1021为第一过滤膜102与第一板1012、第一凸环1018围设成的腔体,右腔室1031第二过滤膜103与第二板1013、第二凸环1019围设成的腔体,第一过滤膜102和第二过滤膜103之间的腔体为中腔室。

107.第一板1012的外表面可设有第一接头104,第一接头104与腔体1017连通。第二板1013的外表面可设有第二接头105,第二接头105与腔体1017连通。第一接头104和第二接头105大致呈管状结构。

108.请参阅图5,进样装置20包括驱动组件21、移动架22和固定设置于移动架22上的容置腔23。容置腔23用于装载分离装置10,驱动组件21用于驱动移动架22从而带动分离装置10移动。可以理解,容置腔23的形状与分离装置10的形状相适配。

109.请参阅图5至图7,一些实施例中,驱动组件21包括支撑板211、滑轨212以及驱动件213。滑轨212滑动设置于支撑板211上,驱动件用于驱动移动架22于滑轨212上滑动。沿着移动架22的移动方向,支撑板211上设有第一滑槽214和第二滑槽215,移动架22的两侧分别固定有第一滑块221和第二滑块222,第一滑块221于第一滑槽214内滑动、第二滑块222于第二滑槽215内滑动从而带动移动架22移动。其中,第二滑块222所对应的第二滑槽215贯穿支撑板211。

110.进一步地,驱动件213可包括固定于支撑板211上的传动轴2131、驱动部2132(驱动部2132的一端具有输出轴2133)、以及套设于输出轴2133和传动轴2131上的传动带2134。传动轴2131和传动带2134均设置于支撑板211背离滑轨212的一侧,第二滑块222穿过其所对

应的第二滑槽215固定于传动带2134上。驱动部2132可为但不限于电机等。

111.进一步地,如图6所示,在第一滑槽214的延伸方向上,所述第一滑槽214上设有第一传感器216和第二传感器217。第一传感器216相较于第二传感器217更靠近外壳1(参图1)的开口11(参图1)。第一传感器216和第二传感器217可为但不限于槽型光电传感器。第一传感器216用于感应移动架22的位置以使驱动件213驱动移动架22移动至第二传感器217。第二传感器217用于感应移动架22的位置,以使移动架22上的容置腔23所装载的分离装置10位于第一负压装置31和第二负压装置32之间,也即位于第一振动装置41和第二振动装置42之间。此时,分离装置10的第一接头104的中心轴与第一负压装置31的第一插接件312的中心轴大致在一条直线上,第二接头105的中心轴与第二负压装置32的第二插接件322的中心轴大致在一条直线上,以便于第一接头104与第一插接件312连接,第二接头105与第二插接件322连接,从而使得分离装置10与第一负压装置31和第二负压装置32连通。

112.进一步地,如图5所示,所述驱动组件21还包括连接板218、活动板219和弹性件(图未示)。弹性件可为但不限于扭簧。连接板218固定连接于支撑板211靠近开口11(参图1)的一端,弹性件用于弹性连接活动板219和连接板218,活动板219用于抵持移动架22并推动移动架22移动。移动架22和活动板219接触的端部可设置滚轮以减少推动过程中的摩擦力,便于将移动架22推动。活动板219将容置腔23推进外壳1内后,活动板219刚好覆盖外壳1的开口11(参图1),能避免环境中灰尘或是其它杂质进入设备内。

113.请参阅图8,一些实施例中,第一负压装置31可包括第一本体311,第一本体311设有第一插接件312和第一连接件313。第一插接件312大致呈管状结构,第一插接件312的内径略大于分离装置10的第一接头104的外径,以便于第一插接件312套设于第一接头104上,从而连接所述分离装置10。第一插接件312的材质可为软性材料,邵氏硬度可为40

°

~55

°

,所述软性材料可为但不限于橡胶、聚四氟乙烯(ptfe)等。所述软性材料在插接的过程中能轻微变形(压缩量可为0.4mm~0.6mm),通过压缩产生提供足够的密封预紧力,从而使得连接性能可靠。第一连接件313用于外接真空发生器以产生负压。所述真空发生器可为但不限于微型真空泵、微型抽气泵等。

114.第二负压装置32可包括第二本体321,第二本体321设有第二插接件322和第二连接件323。第二插接件322大致呈管状结构,第二插接件322的内径略大于分离装置10的第二接头105的外径,以便于第二插接件322套设于第二接头105上,从而连接所述分离装置10。第二插接件322的材质可为软性材料,邵氏硬度可为40

°

~55

°

,所述软性材料可为但不限于橡胶、聚四氟乙烯(ptfe)等。所述软性材料在插接的过程中能轻微变形(压缩量可为0.4mm~0.6mm),通过压缩产生提供足够的密封预紧力,从而使得连接性能可靠。第二连接件323用于外接真空发生器以产生负压。所述真空发生器可为但不限于微型真空泵、微型抽气泵等。

115.一些实施例中,第一振动装置41与分离装置10的第一板1012(参图3)的外表面接触,第一振动装置41可产生振动并将振动时产生的振动波传导至所述第一板1012,从而传导至所述第一板1012上的第一过滤膜102。第二振动装置42与分离装置10的第二板1013(参图3)的外表面接触,第二振动装置42可产生振动并将振动时产生的振动波传导至所述第二板1013,从而传导至所述第二板1013上的第二过滤膜103。第一振动装置41(第二振动装置42)带动第一过滤膜102(第二过滤膜103)高频振动,使吸附于滤膜的膜孔中的目标颗粒能

够快速与过滤膜的膜孔分离并重新悬浮于回流的液体样本中,从而防止滤膜的膜孔被堵塞,实现高效分离。

116.进一步地,第一振动装置41和第二振动装置42可为但不限于超声波换能器、压电陶瓷换能器或振动马达等。第一振动装置41和第二振动装置42用于产生周期性循环振动,每个周期内,工作时间可为0.5s~3s,停止时间可为0.5s~5s;第一振动装置41或第二振动装置42的振动频率可为25khz~60khz,该振动频率下振动波不会对目标颗粒造成损坏,功率可为1w~6w。在上述工作参数下,振动装置产生的振动波易于与过滤膜产生谐振,从而可获得较高的过滤速度及过滤质量。

117.一些实施例中,驱动装置50可为但不限于丝杆步进电机。驱动装置50用于驱动第二负压装置32和第二振动装置42朝向分离装置10移动,从而使第二插接件322与分离装置10的第二接头105(参图3)连接并使第一插接件312与分离装置10的第一接头104(参图3)连接、第二振动装置42与分离装置10的第二板1013(参图3)接触以及第一振动装置41与分离装置10的第一板1012(参图3)接触。驱动装置50也可用于驱动第二负压装置32和第二振动装置42朝远离分离装置10的方向移动,以使第一负压装置31、第二负压装置32分别与分离装置10之间断开连接,使第一振动装置41、第二振动装置42不与分离装置10接触。

118.请参阅图2和图9,一些实施例中,自动化分离设备100还包括转移装置60。转移装置60可用于转移液体样本至分离装置10,转移装置60可包括机架601、转移臂602、转动部603和针头604。转动部603设置于机架601上,转移臂602的一端固定于转动部603上,针头604固定于转移臂602远离转动部603的一端,转动部603用于带动转移臂602上的针头604移动。针头604具有液位感测功能,可通过与液体接触测得液体电容从而测出液体的液面高度,进而可测出液体的体积,判断继续加样或是停止加样。针头604还具有液面跟随功能,可不断探测液面,控制针头604伸入液面内的深度,例如,控制伸入的深度为1mm左右,可防止针头伸入太深而污染针头或是污染液体。

119.进一步地,转动部603可包括转动轴6031和驱动转动轴6031移动的驱动部件(图未示),驱动部件用于驱动转动轴6031上连接的针头604上下移动或是绕着转动轴6031转动。驱动部件可为但不限于电机、气缸等。

120.如图9所示,自动化分离设备100还包括样本罐71、第一试剂罐72、第二试剂罐73和清洗池74。样本罐71、第一试剂罐72、第二试剂罐73和清洗池74可围绕转动轴6031设置,样本罐71、第一试剂罐72、第二试剂罐73和清洗池74均位于针头604的运动轨迹上,即针头604可伸入至样本罐71、第一试剂罐72、第二试剂罐73和清洗池74中。可以理解,当分离装置10位于第一负压装置31和第二负压装置32之间(工作区域,也即第一振动装置41和第二振动装置42之间)时,分离装置10也位于针头604的运动轨迹上,针头604也可伸入分离装置10中。

121.样本罐71用于存储液体样本,为了使液体样本保存完好,样本罐71周围可设置制冷系统(图未示),以使液体样本免受环境温度的影响。第一试剂罐72用于存储第一试剂,第一试剂可用于清洗分离装置10。第二试剂罐73用于存储第二试剂,第二试剂可用于清洗针头604,也可用于清洗第一插接件312和第二插接件322。清洗池74可用于清洗针头并收集清洗针头604后的废液,废液可通过连接管道排出至废液桶。

122.进一步地,第一试剂包括但不限于磷酸盐缓冲液(pbs);第二试剂可为但不限于次

氯酸钠(naclo)溶液等,浓度可为1%(w/v)。

123.一些实施例中,自动化分离设备100还可在外壳1的内表面设置消毒装置(图未示),以对外壳1内的上述各装置进行消毒。消毒装置可为但不限于紫外灯、臭氧发生器等。消毒装置也可省略,可通过喷洒消毒液等方式对上述各装置进行消毒处理。

124.本技术实施例进一步提供一种应用上述自动化分离设备100分离液体样本中目标颗粒的方法,其包括如下步骤:

125.s1,往外打开进样装置20的活动板219,容置腔23被推出外壳1外,将分离装置10放入容置腔23内,关上活动板219,分离装置被推入外壳1内。

126.在步骤s1之前,还可打开消毒装置进行消毒,或是通过喷洒消毒液对设备进行消毒。

127.s2,第一传感器216感应到移动架22移动,驱动件213启动,输出轴2133和传动轴2131带动传动带2134移动,从而通过固定于传动带2134上的第二滑块222带动移动架22继续朝着第二传感器217的方向移动。

128.s3,第二传感器217感应到移动架22,驱动件213停止驱动移动架22,此时,分离装置10恰好位于第一负压装置31和第二负压装置32之间,也即位于第一振动装置41和第二振动装置42之间。此时,分离装置10的第一接头104的中心轴与第一负压装置31的第一插接件312的中心轴大致在一条直线上,第二接头105的中心轴与第二负压装置32的第二插接件322的中心轴大致在一条直线上,以便于第一接头104与第一插接件312连接,第二接头105与第二插接件322连接。

129.s4,驱动装置50启动,驱动第二负压装置32和第二振动装置42朝向分离装置10移动,在驱动力的作用下使第二插接件322与分离装置10的第二接头105连接并使第一插接件312与分离装置10的第一接头104连接、第二振动装置42与分离装置10的第二板1013(参图3)接触以及第一振动装置41与分离装置10的第一板1012接触。其中,第一负压装置31的第一连接件313以及第二负压装置32的第二连接件323均已连接真空发生器。

130.s5,针头604通过转移臂602和转动部603移动至第一试剂罐72中,吸取2ml第一试剂,然后移动至分离装置10的位置,将第一试剂注入分离装置10中,对分离装置10进行清洗和润湿。本实例中,第一试剂为pbs缓冲溶液。将pbs注入分离装置10中,可对第一过滤膜102和第二过滤膜103进行润湿,并对分离装置10壳体内的各部分进行冲刷清洗,为接下来的过滤操作做准备。润湿清洗后的废液可通过第一负压装置31和第二负压装置32抽走。

131.s6,针头604通过转移臂602和转动部603转动至样本罐71中,吸取液体样本(体积可为1~2ml),然后转动至分离装置10的位置,将液体样本注入分离装置中。

132.s7,开启第一负压装置31所连接的真空发生器,对第一过滤膜102抽吸,左腔室1021内为负压,液体样本中的液体和尺寸小于第一过滤膜102孔径的组分在负压作用下朝向第一过滤膜102移动并被抽出,直径约为30-150nm的膜性囊泡被截留在分离装置10的腔体1017内,并部分吸附于第一过滤膜102的膜孔上。

133.s8,关闭第一负压装置31所连接的真空发生器,开启第二负压装置32所连接的真空发生器,对第二过滤膜103抽吸,同时开启第一振动装置41和第二振动装置42。对第二过滤膜103抽吸,右腔室1031内为负压,粘附在第一过滤膜102表面的组分可以随着气流回流至液流样本中,液体样本中的液体和尺寸小于第二过滤膜103孔径的组分在负压作用下朝

向第二过滤膜103移动,膜性囊泡可截留在第二过滤膜103的表面。第一振动装置41和第二振动装置42产生的振动波可通过壳体101传导至第一过滤膜102和第二过滤膜103,使吸附于过滤膜的膜孔中的膜性囊泡能够快速与过滤膜的膜孔分离并重新悬浮于回流的液体样本中,防止过滤膜堵塞并可提高过滤纯度。

134.第一负压装置31和第二负压装置32反复交替地对过滤膜进行抽吸,可以有效地使液体样本反复交替地流过第一过滤膜102和第二过滤膜103,使液体样本中尺寸大于第一过滤膜102和第二过滤膜103孔径的组分(即膜性囊泡)留在分离装置中,并且,膜性囊泡在反复交替的负压变化中易于从过滤膜表面脱落,可以有效地防止过滤膜被堵塞。第一负压装置31和第二负压装置32可以交替产生负压,也可以同时对过滤膜进行抽吸。

135.s9,关闭第二负压装置32所连接的真空发生器,第一振动装置41和第二振动装置42继续振动。

136.步骤s7至步骤s9可循环多次,使液体样本中小于过滤膜孔径的组分被去除,大于过滤膜孔径的膜性囊泡被截留在分离装置10中,以实现更好的分离提纯效果。

137.s10,全部液体样本分离提纯完成后,针头604移动至第一试剂罐72中,吸取2ml第一试剂,然后将第一试剂注入分离装置10中,以将过滤膜上粘附的膜性囊泡以及壳体内部粘附的膜性囊泡洗下来,得到所需的膜性囊泡液体,所述膜性囊泡液体可通过移液枪从分离装置中吸出。

138.s11,针头604移动至清洗池74中,清洗池74可通过水对针头604的内壁和外壁进行冲刷,以清洗针头,废液可通过连接管道排出至废液桶。

139.s12,经过水清洗后的针头604还可移动至第二试剂罐73中,在第二试剂罐73中吸取次第二溶液并在该溶液中浸泡数分钟,以对针头604上粘附的蛋白质、核酸等杂质进行清洗,然后针头移动至清洗池74中进行冲刷,并将针头604内的第二溶液排出。本实施例中,第二溶液为1%的次氯酸钠溶液。此步骤s12也可省略。

140.本技术所述自动化分离设备100,通过设置第一负压装置31和第二负压装置32对分离装置10进行抽真空并交替产生负压,能加快过滤速度和过滤效果;通过设置第一振动装置41和第二振动装置42,能防止过滤膜堵塞并提升过滤速度。本技术通过分离装置、负压装置、振动装置、进样装置20和驱动装置50等装置,能实现自动化的颗粒分离,摆脱了传统分离方法过程中过多的手工干预,保证了分离效果。

141.以上说明是本技术一些具体实施方式,但在实际的应用过程中不能仅仅局限于这些实施方式。对本领域的普通技术人员来说,根据本技术的技术构思做出的其他变形和改变,都应该属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。