1.本发明是关于一种光学纤维传像元件或材料泄漏点的预判甄别装置及方法,属于光学纤维传像元件检测领域。

背景技术:

2.光学纤维传像元件是由多根光学纤维丝按照一定的规则排列而成,可广泛应用于像增强器、像增强型ccd、粒子探测器等光电器件。利用界面的全反射原理,图像能够从光学纤维传像元件的一端的第一端面传送到光学纤维传像元件的另一端的第二端面。

3.在光学纤维传像元件的制备中,通常会出现一些不良产品,在光学纤维传像元件中存在纤维泄露情况,如材料熔制过程中出现的气泡和硌点缺陷等。在像增强器使用过程中,随着时间的延长,器件的阴极面会出现不断增大的黑点或弥散的黑斑,导致成像质量的下降,甚至整个像增强器的失效。究其主要原因是光学纤维传像元件表面的微漏与扩散。泄露点的大小、数量及位置将直接决定了光学纤维传像元件使用时的质量,进而会影响光纤传像器件的使用性能和使用寿命。因此,对光学纤维传像元件的泄漏点预判和甄别检测是有必要的。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种光学纤维传像元件或材料泄漏点的预判甄别装置及方法,所要解决的技术问题是可提前预知光学纤维传像元件的泄漏点位置。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种光学纤维传像元件或材料泄漏点的预判甄别装置,包括:

6.高温高压单元,其包括中空的外炉;所述外炉内用于放置光学纤维传像元件或材料的耐高压腔体,所述外炉与耐高压腔体之间设有内炉;

7.压力调节单元,其与所述高温高压单元连接;

8.检测单元,其设于所述耐高温高压单元的一侧,所述检测单元包括相互连接的显示终端及显微镜。

9.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述压力调节单元为正压调节单元或负压调节单元。

10.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述正压调节单元包括气体压缩机及气体存储瓶,其通过管道与耐高压腔体连接。

11.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述负压调节单元包括真空泵,其通过管道与耐高压腔体连接。

12.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述内炉包括中空的陶瓷管及围设于所述陶瓷管的多个炉丝;所述陶瓷管的内部设有耐高压腔体。

13.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述内

炉包括多个实心的陶瓷柱体,两两所述陶瓷柱体之间设有炉丝,多个所述陶瓷柱体及炉丝围设于耐高压腔体。

14.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述外炉包括炉壳,所述炉壳内铺设有空心的耐火砖,所述耐火砖内嵌设有加热体。

15.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述加热体包括多数个炉丝。

16.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述外炉与内炉通过耐火泥连接为一体。

17.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述耐高压腔体的内壁设有卡具,所述卡具上固定有光学纤维传像元件。

18.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中还包括炉盖,所述炉盖盖设于所述外炉及内炉上并与所述内炉形成密闭的腔体。

19.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述检测单元包括相互连接的显示终端及显微镜;所述显示终端与显微镜之间为无线连接或有线连接。

20.优选的,前述的光学纤维传像元件或材料泄漏点的预判甄别装置中,其中所述显示终端为电脑、手机或平板。

21.本发明的目的及解决其技术问题还可以采用以下技术方案来实现。依据本发明提出的一种光学纤维传像元件或材料泄漏点的预判甄别方法,包括以下步骤:

22.将光学纤维传像元件或材料置于密闭环境中,加热光学纤维传像元件或材料至450℃~750℃,通过调节压力使密闭环境为正压或负压环境;

23.对所述光学纤维传像元件或材料进行退火,待温度降至室温后,取出光学纤维传像元件或材料;

24.检测所述光学纤维传像元件或材料,通过观察其表面状态的变化判定泄漏点是否存在。

25.优选的,前述的光学纤维传像元件或材料泄漏点预判甄别方法中,其中所述正压环境的参数为:压力为8~15mpa,持续时间为10~20分钟。

26.优选的,前述的光学纤维传像元件或材料泄漏点预判甄别方法中,其中所述负压环境的参数为:压力为-8~-15mpa,持续时间为10~20分钟。

27.在泄漏点检测中,本发明通过将光学纤维传像元件或材料放入特殊的腔体中,加温加压,破坏性地使光学纤维传像元件或材料中潜在的泄漏点出现破点、崩边、裂纹等情况,若光学纤维传像元件或材料无潜在的泄漏点,则不会出现上述情况。

28.借由上述技术方案,本发明提出的光学纤维传像元件或材料泄漏点的预判甄别装置及方法至少具有以下有益效果:

29.本发明可提前预知光学纤维传像元件或材料泄漏点的位置,对具有潜在泄漏点的光学纤维传像元件或材料进行筛除,降低纤维泄漏比例(例如可降低10%以上),提升产品的性能指标,降低光学纤维传像元件或材料在使用过程中的风险,从而提高其使用寿命。

附图说明

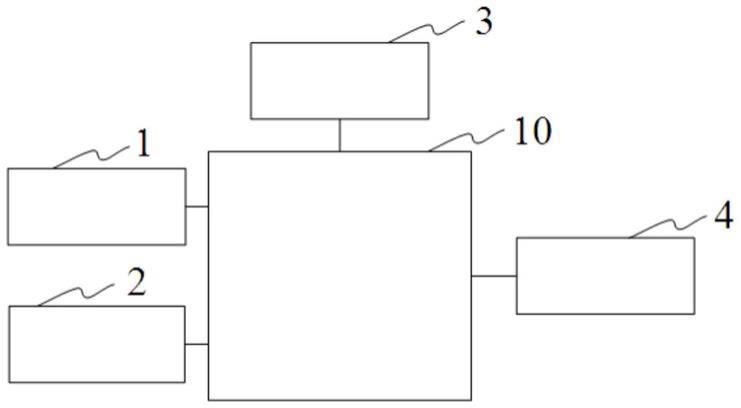

30.图1是本发明的光学纤维传像元件或材料泄漏点的预判甄别装置的结构示意图,1-外炉,2-加热体,3-内炉,31-陶瓷管,31

’‑

陶瓷柱体,32-炉丝,4-耐高压腔体,5-光学纤维传像元件,6-负压调节单元,7-正压调节单元,8-卡具;9-显微镜;10-显示终端;

31.图2是本发明的光学纤维传像元件或材料泄漏点的预判甄别装置中内炉的结构示意图之一;

32.图3是本发明的光学纤维传像元件或材料泄漏点的预判甄别装置中内炉的结构示意图之二;

33.图4是本发明的光纤传像元件中的孔隙类型。

具体实施方式

34.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的光学纤维传像元件或材料泄漏点的预判甄别装置及方法其具体实施方式、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征或特点可由任何合适形式组合。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明;本发明的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

36.在本发明实施例的描述中,技术术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本发明实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

37.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

38.在本发明实施例的描述中,术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

39.在本发明实施例的描述中,术语“多个”指的是两个以上(包括两个),同理,“多组”指的是两组以上(包括两组),“多片”指的是两片以上(包括两片)。

40.在本发明实施例的描述中,技术术语“中心”“纵向”“横向”“长度”“宽度”“厚度”“上”“下”“前”“后”“左”“右”“竖直”“水平”“顶”“底”“内”“外”“顺时针”“逆时针”“轴向”“径向”“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明实施例的限制。

41.在本发明实施例的描述中,除非另有明确的规定和限定,技术术语“安装”“相连”“连接”“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一

体;也可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

42.对于光学纤维传像元件或材料的成品,当其存在密闭气孔或半封闭性气孔时,这些孔隙缺陷不能通过高灵敏的氦气检漏仪与高压漏电仪检测出。为了解决上述问题,本发明人研究发现,将光学纤维传像元件或材料置于耐高压的腔体中,在元件或材料上下表面加上高的正气压或负气压,利用高压差可以压破成品浅表层内的密闭气孔或半封闭性气孔,再利用显微镜观察表面状态的变化来预判与甄别泄漏位置,从而避免后续制管的泄漏失效。

43.为此,本发明的一些实施例提供了光学纤维传像元件或材料泄漏点的预判甄别装置,如图1所示,包括:

44.高温高压单元,其包括中空的外炉1,所述外炉1内设有用于放置光学纤维传像元件5或光学纤维传像材料的耐高压腔体4,所述外炉1与耐高压腔体4之间设有内炉3;

45.压力调节单元,其与所述高温高压单元连接;

46.检测单元,其设于所述耐高温高压单元的一侧。

47.在本发明的一些实施例中,如图2所示,所述内炉3包括中空的陶瓷管31及围设于所述陶瓷管31的多个炉丝32;所述陶瓷管31的内部设有耐高压腔体4。这样设置一是考虑到圆柱形结构设计更容易加工,可以更加有效地利用空间;二是可以更好地使耐高压腔体和光纤传像元件更均匀的受热。

48.在本发明的一些实施例中,如图3所示,所述内炉3包括多个实心的陶瓷柱体31’,两两所述陶瓷柱体31’之间设有炉丝32,多个所述陶瓷柱体31’及炉丝32围设于耐高压腔体4。这样设置可以更快速地使耐高压腔体4和光纤传像元件更均匀的受热。

49.在本发明的一些实施例中,所述耐高压腔体4的可承受压力为16~20mpa的大气压。

50.在本发明的一些实施例中,所述压力调节单元为正压调节单元7或负压调节单元6。正压调节单元7和负压调节单元6只开启其中一个,可选择,目的是为了使光纤传像元件或材料缺陷中的正常大气压和它周边坏境的正压或负压产生压差,促使光纤传像元件或材料内的气泡之类的缺陷破裂,使问题浮出表面。所述正压调节单元7的主要作用是对耐高压腔体4中施加不活泼气体或惰性气体,使光学纤维传像元件5或材料的上下端面处于高气压环境。所述负压调节单元6的主要作用是抽离耐高压腔体4中的空气,使光学纤维传像元件5的上下端面处于真空负压环境。

51.在本发明的一些实施例中,所述正压调节单元包括气体压缩机及气体存储瓶,其通过管道与腔体连接。所述气体压缩机使用不活泼气体或惰性气体作为压力源,在炉体温度达到250℃时,向耐高压腔体内逐步加压,压力可控可调节,根据装置的试验确定合理的压力和时间参数,从而实现光学纤维传像元件或材料表面的高压检验。所述不活泼气体可以为氮气等,所述惰性气体可以为氦气或氩气等,考虑到价格,一般选择氮气

。

52.在本发明的一些实施例中,所述负压调节单元包括真空泵,其通过管道与腔体连接,以便于产生负压。所述真空泵可以对耐高压腔体内的空气进行抽真空,从而产生负压,压力可控、可调节,根据装置的试验确定合理的压力和时间参数,从而实现光学纤维传像元

件或材料表面的负压检验。

53.上述腔体采用耐高压材料制成,腔体内可以采用负压环境,也可以对腔体内施加高压,耐高压腔体最大可承受压力为16~20mpa大气压。

54.在本发明的一些实施例中,所述外炉包括炉壳,所述炉壳内铺设有空心的耐火砖,其为耐1500℃的砖,这是由于腔体内需升温至750℃,而炉丝实际温度比750℃高,则需选用耐1500℃的砖;为了防止加热体如炉丝裸露造成短路,将加热体嵌设于所述耐火砖内。所述耐火砖内可设有固定轨道(图中未示),可以更均匀地排布加热体如炉丝。所述外炉的作用是使光学纤维传像元件或材料在一个均匀的环境下加热,可升温至1000℃以上,以保证光学纤维传像元件或材料的加热温度、恒温温度、退火温度按照程序设置的温度曲线变化。

55.在本发明的一些实施例中,所述加热体包括多数个炉丝,以实现对光纤传像元件均匀加热的目的。可选的,上述炉丝可以为镍铬电炉丝,直径1.5mm,最高可耐1200℃的温度。

56.在本发明的一些实施例中,所述外炉与内炉通过耐火泥连接为一体,耐火泥可耐1300℃的温度,但不耐高压。

57.在本发明的一些实施例中,其中所述炉壳的材质可以为不锈钢;所述陶瓷管或陶瓷柱体的材质为耐1400℃高温的氮化硅陶瓷。由于外炉最少需要加热至1000℃以上,所以内炉的主体要采用耐1000℃以上的耐火材料,主要作用是限制外炉加热时的热辐射,使内炉均匀受热,进一步地均匀传递热量至耐高压腔体中,从而使光学纤维传像元件或材料更加均匀地受热。

58.在本发明的一些实施例中,所述耐高压腔体4的内壁设有卡具8,且所述卡具8位于耐高压腔体4的中间,所述卡具8上卡固有光学纤维传像元件5或光学纤维传像材料。所述卡具8选自现有技术,例如其可以具有一卡槽,可以将光学纤维传像元件5或光学纤维传像材料放入其内,由于卡具8位于耐高压腔体4的中间位置,使光纤传像元件5或光学纤维传像材料的四周均匀受热。

59.在本发明的一些实施例中,还包括炉盖,所述炉盖盖设于所述外炉及内炉上并与所述内炉形成密闭的腔体。所述炉盖的设置是便于将光纤传像元件放入耐高压腔体4内;而形成密闭是为了稳定正负压,避免漏气后压值变化。

60.在本发明的一些实施例中,所述检测单元包括相互连接的显示终端10及显微镜9;所述显示终端10与显微镜9之间为无线连接或有线连接。通过高倍显微镜(放大倍数为50倍)观察表面状态的变化判定泄漏点是否存在,表面状态细小的变化和测量泄漏位置、大小和深度等指标以及其具体的位置并将这些信息传送到显示终端上,从而实现对光学纤维传像元件或材料泄漏点的预判与甄别,从而避免后续制管泄漏失效。

61.在本发明的一些实施例中,所述显示终端可以为电脑、手机或平板。这样设置,可以截图或照相,留存数据;可以使不会使用显微镜的人或更多的人更直观地观看结果;可以放大结果,更好地观察数据。

62.在本发明的一些实施例中,所述光纤传像元件可以为光纤倒像器,光纤光锥,光纤面板等;所述光学纤维传像材料可以为芯玻璃材料例如芯玻璃棒,皮玻璃材料例如皮玻璃管,吸收玻璃材料等等。

63.此外,为了更好地可提前预知光学纤维传像元件或材料的泄漏点位置,本发明还

提供了一种光学纤维传像元件或材料泄漏点的预判甄别方法,包括以下步骤:

64.将光学纤维传像元件5或光学纤维传像材料置于密闭环境中,加热光学纤维传像元件5或光学纤维传像材料至450℃~750℃,通过调节压力使密闭环境为正压或负压环境;

65.对所述光学纤维传像元件5或光学纤维传像材料进行退火,待温度降至室温后,取出光学纤维传像元件5或光学纤维传像材料;

66.检测所述光学纤维传像元件5或光学纤维传像材料,通过观察其表面状态的变化判定泄漏点是否存在。

67.在上述实施例的技术方案中,450℃~750℃是通过多次实验确定的;当温度低于450℃时,无论施加多少高压、负压,光学纤维传像元件5或材料表面均无反应,当温度达到450℃时,光学纤维传像元件5或材料表面开始出现了破点、崩边等现象;最高温度是根据光学纤维传像元件5或光学纤维传像材料的玻璃材料转变温度设置,升温的温度要低于玻璃材料转变温度,750℃接近玻璃材料转变温度

68.在本发明的另一些实施例中,所述正压环境的参数为:压力为8~15mpa,持续时间为10~20分钟。通过实验验证当低于8mpa的气压时,多种光学纤维传像元件5或材料表面均无反应,当气压达到8mpa时光学纤维传像元件5或材料开始出现崩点、裂纹等状况;目前的氮气瓶最多可以施加15mpa的气压。

69.在本发明的另一些实施例中,所述负压环境的参数为:压力为-8~-15mpa,持续时间为10~20分钟。通过实验验证当压力值小于-8mpa时,光学纤维传像元件5或材料无变化,在-8至-15mpa时学纤维传像元件或材料开始出现崩点、裂纹等状况;大于-15mpa时与-15mpa时的变化一样,考虑到节能,负压不选择大于-15mpa。

70.在本发明的另一些实施例中,所述预判甄别方法,具体包括以下步骤:

71.把光学纤维传像元件5或光学纤维传像材料放置到耐高压腔体4中间,使学纤维传像元件5或光学纤维传像材料的上下表面处于耐高温腔体内。此时,启动加热程序,利用加热体2对光学纤维传像元件5或光学纤维传像材料加温,当温度达到450℃~750℃时,利用正压调节单元7以高压氮气作为压力源,向腔体内部逐步加压充入8~15mpa的氮气,持续10~20分钟后,启动退火程序,待温度降至室温后,取出光学纤维传像元件5或光学纤维传像材料。

72.在本发明的另一些实施例中,所述预判甄别方法,具体包括以下步骤:

73.把光学纤维传像元件5或光学纤维传像材料放置到耐高压腔体4中间,使光学纤维传像元件5的上下表面处于耐高温腔体内。此时,启动加热程序,利用加热体2对光学纤维传像元件5或光学纤维传像材料加温,当温度达到450℃~750℃时,利用高真空系统6对耐高压腔体4中的空气进行负压抽真空,过程中温度和负压值均可调控。持续10~20分钟后,启动退火程序,待温度降至室温后取出光学纤维传像元件5或光学纤维传像材料。作为示例,所述启动加热程序可以包括:使用plc控制系统启动,设置半小时温度达到250℃,再过1小时温度达到750℃。所述启动退火程序可以包括:使用plc控制系统启动,内炉关闭,外炉20分钟升温至600℃,在600℃保温30分钟,最后关闭外炉自然降温至室温。

74.最后通过检测单元中的高倍显微镜和电脑观察表面状态的变化判定泄漏点是否存在,以及其具体的位置和尺寸情况,从而实现对光学纤维传像元件或材料泄漏点的预判与甄别。整个过程可以根据装置的试验来确定合理的压力、温度和时间参数。

75.当光学纤维传像元件或材料经过高温高压或高温负压检验后,出现破点、小裂纹,甚至出现崩点崩边等情况,同时,其他检漏仪没有检测出来时,说明此光学纤维传像元件或材料存在潜在的泄漏点,不建议使用此元件制管,以免后续制管泄漏失效。

76.工作原理:光学纤维传像元件或材料是由玻璃材料组成的,如图4所示,玻璃在熔化、熔压的过程中内部会产生一些通孔a、半封闭孔b和封闭孔c(俗称:气泡),通孔可以通过仪器检测出来,但是这些封闭孔和半封闭孔的缺陷不能通过高灵敏的氦气检漏仪与高压漏电仪检测出来,这些孔隙就会成为光学纤维传像元件或材料的潜在泄漏点。本发明通过高温使这些气泡热膨胀,再通过施加高压或者负压,使气泡内与气泡外产生气压差,利用热膨胀和气压差促使这些气泡破裂,最终通过观察和测量,预判和甄别这些泄露点。

77.光学纤维传像元件或材料在甄别检测泄漏点时,合理的压力、温度和时间参数设定是必不可少的,其中压力与温度是决定性因素。对光学纤维传像元件或材料进行泄漏点甄别,检测的上述两个工艺参数进行了多次的试验,一是检测的氮气压力;另一个是检测时所用的温度。

78.表1为不同压力和温度下用于军用夜视仪的光纤倒像器(暗点为50微米以下,像位移为100微米以下,剪切畸变为20微米以下,蛇形畸变为1%以下,扭转角为180度,外形公差为0.05mm以下)的表面形貌描述。从表1中可以看出,在低温和低压下光纤倒像器的表面形貌没有变化,当逐渐增加压力和温度,有的坯板开始出现破点、小裂纹,甚至出现崩点崩边。从试验结果来看,检测的压力应大于8.0mpa,而温度应大于450℃,但不宜大于玻璃的转变温度,因此,本发明光学纤维传像元件或材料泄漏点的预判甄别装置的检测工艺参数为:

79.使用气体:氮气;

80.气体压力:8.0~15.0mpa,可连续调节;

81.检测温度:450℃~750℃,可连续调节。

82.表1 不同压力和温度下光纤倒像器的表面形貌

[0083][0084][0085]

将20个用于军用夜视仪的光纤倒像器(暗点为50微米以下,像位移为100微米以下,剪切畸变为20微米以下,蛇形畸变为1%以下,扭转角为180度,外形公差为0.05mm以下)通过高灵敏的氦气检漏仪与高压漏电仪检测,并未检出泄漏点。

[0086]

将20个用于军用夜视仪的光纤倒像器,放入上述的光学纤维传像元件或材料泄漏点的预判甄别装置的耐高压腔体4中,腔体内加温至650℃,压力加至10mpa,等待20分钟后,启动退火程序,待降至室温后拿出,通过放大倍数为50倍的显微镜观察,其中3个光纤倒像器的内部和表面出现破点情况。

[0087]

可见,相比于现有的氦气检漏仪与高压漏电仪检测,本发明光学纤维传像元件或材料泄漏点的预判甄别装置可以有效地提前甄别光纤传像元件的泄漏点,可降低泄漏比例15%,以避免该些光纤倒像器在制管应用的过程中出现破点等问题,影响夜视仪的成像质量,甚至可能造成电流击穿,直接报废等情况。

[0088]

将30个皮玻璃管(外径为35

±

0.5毫米,内径31

±

0.5毫米)通过高灵敏的氦气检漏仪与高压漏电仪检测,并未检出泄漏点。

[0089]

将30个皮玻璃管(外径为35

±

0.5毫米,内径31

±

0.5毫米),放入上述的光学纤维传像元件或材料泄漏点的预判甄别装置的耐高压腔体4中,腔体内加温至600℃,压力加至12mpa,等待20分钟后,启动退火程序,待降至室温后拿出,通过放大倍数为50倍的显微镜观察,其中3个皮玻璃管的内部和表面出现破点情况。

[0090]

可见,相比于现有的氦气检漏仪与高压漏电仪检测,本发明光学纤维传像元件或材料泄漏点的预判甄别装置可以有效地提前甄别光纤倒像器或皮玻璃管的泄漏点,可降低泄漏比例10-15%,以避免该些光纤倒像器或皮玻璃管在制管应用的过程中出现破点等问题,影响夜视仪的成像质量,甚至可能造成电流击穿,直接报废等情况。

[0091]

上述“泄漏比例”指的是本发明预判甄别装置检出的含泄漏点的光学纤维传像元件数量与待检测光学纤维传像元件的总数量之比。

[0092]

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实施例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

[0093]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0094]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

[0095]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。