1.本发明涉及半导体器件生产技术领域,具体来说,涉及一种适用于碳化硅刻蚀用的晶片固定装置及其使用方法。

背景技术:

2.碳化硅晶片的主要应用领域有led固体照明和高频率器件。该材料具有高出传统硅数倍的禁带、漂移速度、击穿电压、热导率、耐高温等优良特性,在高温、高压、高频、大功率、光电、抗辐射、微波性等电子应用领域和航天、军工、核能等极端环境应用有着不可替代的优势。

3.在碳化硅晶片生产过程中需要将碳化硅晶片放置在碳化硅刻蚀工艺反应腔中进行蚀刻,蚀刻过程中要保证碳化硅晶片不能移位,因此需要利用晶片固定装置将碳化硅晶片进行固定,但是现有技术中的晶片固定装置存在一下缺陷:现有技术中的晶片固定装置对碳化硅晶片的固定方式采用机械压着方式,机械压着方式降低了碳化硅晶片边缘利用率,且受力不均匀会导致碳化硅晶片翘曲且有导致暗伤,难以保证碳化硅晶片内晶粒的工艺质量与整体良率,另外,采用现有技术中的晶片固定装置对碳化硅晶片进行固定在取出碳化硅晶片时比较不便。

4.为此,提出一种适用于碳化硅刻蚀用的晶片固定装置及其使用方法。

技术实现要素:

5.本发明的技术任务是针对以上不足,提供一种适用于碳化硅刻蚀用的晶片固定装置及其使用方法,采用由静电硅胶制成的静电盘对碳化硅晶片进行静电吸附固定以保证碳化硅晶片在蚀刻工艺过程中的准确位置,最大程度降低了碳化硅晶片在蚀刻工艺过程中所受的机械外力影响,可避免碳化硅晶片翘曲以及产生暗伤,能够有效保证碳化硅晶片内晶粒的工艺质量以及碳化硅晶片的整体良率,且下料比较方便,来解决上述问题。

6.本发明的技术方案是这样实现的:一种适用于碳化硅刻蚀用的晶片固定装置,包括:主体结构,所述主体结构包括绝缘环、下水盘、静电盘、边缘环、定位环以及聚集环,所述绝缘环设置在最底部,且所述绝缘环水平设置,所述下水盘通过第一固定螺栓固定安装在所述绝缘环的上部,且所述下水盘与所述绝缘环同轴设置,所述静电盘通过第二固定螺栓固定安装在所述下水盘的上部,且所述静电盘与所述下水盘同轴设置,所述静电盘的上部居中一体设有圆柱形凸台,所述圆柱形凸台的侧部边缘与所述静电盘的上部之间一体设有环形安装座,所述边缘环固定套装在所述环形安装座的外环面上,且所述边缘环与所述静电盘同轴设置,所述定位环固定安装在所述边缘环的上部,且所述定位环与所述边缘环同轴设置,所述定位环的内环面上一体设有环形凸沿,所述环形凸沿的底部与所述定位环的底部齐平设置,且所述环形凸沿的上表面与所述圆柱形凸台的上表面齐平设置,所述聚集环共同套装在所述下水盘、所述静电盘、所述边缘环以及所述定位环的外部,且所述

聚集环的上表面低于所述定位环的上表面设置;其中,所述绝缘环由绝缘塑料制成,且所述绝缘环用于使下电极与碳化硅刻蚀工艺反应腔进行有效隔离,避免所述下电极发生短路现象;其中,所述下水盘的内部具有涡状线形冷却水循环通路,且所述下水盘用于为所述静电盘进行降温以满足碳化硅晶片蚀刻工艺过程中要求的温度,所述下水盘的中心位置处还预留有安装槽,所述安装槽的内部通过配装板固定有伸缩气缸,所述伸缩气缸的伸缩杆端部固定安装有连接座,所述连接座通过第三固定螺栓与配装座固定连接,所述配装座固定安装在所述静电盘的底部中心位置处,所述下水盘的上部还预留有环形配装槽,所述环形配装槽的内部设有环形硅胶垫,所述环形硅胶垫通过第四固定螺栓与所述静电盘的底部固定连接;其中,所述静电盘由静电硅胶制成,且所述静电盘用于对碳化硅晶片进行静电吸附固定以保证碳化硅晶片在蚀刻工艺过程中的准确位置;其中,所述边缘环用于对所述静电盘的边缘进行保护,以防止所述静电盘在蚀刻工艺过程中快速老化损坏;其中,所述定位环的内环面上对齐其上表面一体设有限位板,且所述定位环用于限定碳化硅晶片在蚀刻工艺过程中的准确放置区,以保证有效的蚀刻工艺区域;其中,所述聚集环为陶瓷材质制成,且所述聚集环用于使有效电荷集中分布在碳化硅晶片蚀刻工艺区域内以保证蚀刻效果;其中,所述圆柱形凸台的上表面用于支撑碳化硅晶片,且所述圆柱形凸台的上表面粗糙度不大于ra0.02。

7.作为优选,所述下水盘的上部还预留有若干环形散热槽。

8.作为优选,所述聚集环的内环面上还预留有用于容纳所述下水盘、所述静电盘、所述边缘环以及所述定位环的环形容纳槽。

9.作为优选,所述下水盘的底部临近其侧边缘还预留有环形变形槽,所述环形容纳槽的槽壁上一体设有环形凸圈,所述环形凸圈与所述环形变形槽相配合设置。

10.作为优选,所述聚集环的底部还一体设有环形加强圈,所述环形加强圈与所述聚集环同轴设置。

11.作为优选,所述绝缘环的外环面上还固定设有安装耳,所述安装耳上预留有安装孔。

12.作为优选,所述边缘环的内环面上对齐其底部还预留有与所述环形安装座相匹配的环形切口。

13.作为优选,所述第一固定螺栓、所述第二固定螺栓、所述第三固定螺栓以及所述第四固定螺栓均为聚乙烯塑料制成。

14.作为优选,所述伸缩气缸的表面喷涂有环氧树脂防护层,所述配装板与所述安装槽的槽壁连接处涂有聚氨酯密封胶。

15.本发明还提出一种适用于碳化硅刻蚀用的晶片固定装置的使用方法,包括如下步骤:步骤一:将待蚀刻的碳化硅晶片放置在圆柱形凸台的上部,并保证碳化硅晶片位于定位环的内侧,静电盘利用静电将碳化硅晶片吸附固定在圆柱形凸台的上部,以保证碳

化硅晶片在蚀刻工艺过程中的准确位置;步骤二、将该适用于碳化硅刻蚀用的晶片固定装置送入碳化硅刻蚀工艺反应腔对碳化硅晶片进行蚀刻,在蚀刻完毕后再将该适用于碳化硅刻蚀用的晶片固定装置从碳化硅刻蚀工艺反应腔中取出;步骤三、利用伸缩气缸向上推动静电盘,静电盘的中心位置处凸起,此时刻蚀后的碳化硅晶片的边缘与圆柱形凸台的上表面之间产生缝隙,即可方便地将刻蚀后的碳化硅晶片从圆柱形凸台的上部取下。

16.与现有技术相比,本发明的优点和积极效果在于:1、本发明,设计的适用于碳化硅刻蚀用的晶片固定装置,采用由静电硅胶制成的静电盘对碳化硅晶片进行静电吸附固定以保证碳化硅晶片在蚀刻工艺过程中的准确位置,最大程度降低了碳化硅晶片在蚀刻工艺过程中所受的机械外力影响,可避免碳化硅晶片翘曲以及产生暗伤,能够有效保证碳化硅晶片内晶粒的工艺质量以及碳化硅晶片的整体良率;2、本发明,设计的适用于碳化硅刻蚀用的晶片固定装置,可以利用伸缩气缸向上推动静电盘,静电盘的中心位置处凸起,此时刻蚀后的碳化硅晶片的边缘与圆柱形凸台的上表面之间产生缝隙,即可方便地将刻蚀后的碳化硅晶片从圆柱形凸台的上部取下,从而使得该装置下料比较方便。

17.附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

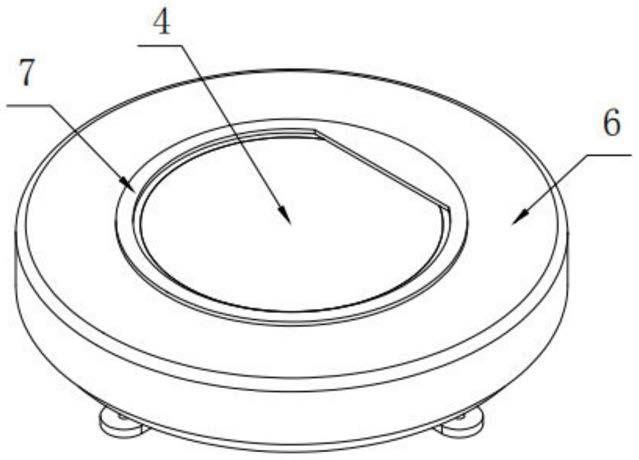

19.图1是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的结构示意图;图2是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的另一视角的结构示意图;图3是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的爆炸结构示意图;图4根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的另一视角的爆炸结构示意图;图5图4中局部视图a的放大结构示意图;图6是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的俯视结构示意图;图7是图6沿a-a剖开的剖视结构示意图;图8是图7中局部视图b的放大结构示意图;图9是图7中局部视图c的放大结构示意图;图10是图7中局部视图d的放大结构示意图;图11是图7的立体图;

图12是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的定位环的剖视结构示意图;图13是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的聚集环的剖视结构示意图;图14是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的边缘环的剖视结构示意图;图15是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的静电盘的剖视结构示意图;图16是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的环形硅胶垫的剖视结构示意图;图17是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的下水盘的剖视结构示意图;图18是根据本发明实施例的适用于碳化硅刻蚀用的晶片固定装置的绝缘环的剖视结构示意图。

20.图中:1、绝缘环;101、第一固定螺栓;102、安装耳;2、下水盘;201、安装槽;202、;203、环形散热槽;204、环形变形槽;3、环形硅胶垫;301、第四固定螺栓;4、静电盘;401、第二固定螺栓;402、环形安装座;403、配装座;404、圆柱形凸台;5、边缘环;501、环形切口;6、聚集环;601、环形容纳槽;602、环形加强圈;603、环形凸圈;7、定位环;701、环形凸沿;702、限位板;8、伸缩气缸;801、连接座;802、配装板;803、第三固定螺栓。

具体实施方式

21.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.下面结合附图和具体实施例对本发明作进一步说明。

23.实施例1如图1-图18所示,根据本发明实施例的一种适用于碳化硅刻蚀用的晶片固定装置,包括:主体结构,主体结构包括绝缘环1、下水盘2、静电盘4、边缘环5、定位环7以及聚集环6,绝缘环1设置在最底部,且绝缘环1水平设置,下水盘2通过第一固定螺栓101固定安装在绝缘环1的上部,且下水盘2与绝缘环1同轴设置,静电盘4通过第二固定螺栓401固定安装在下水盘2的上部,且静电盘4与下水盘2同轴设置,静电盘4的上部居中一体设有圆柱形凸台404,圆柱形凸台404的侧部边缘与静电盘4的上部之间一体设有环形安装座402,边缘环5固定套装在环形安装座402的外环面上,且边缘环5与静电盘4同轴设置,定位环7固定安装在边缘环5的上部,且定位环7与边缘环5同轴设置,定位环7的内环面上一体设有环形凸沿701,环形凸沿701的底部与定位环7的底部齐平设置,且环形凸沿701的上表面与圆柱形凸

台404的上表面齐平设置,聚集环6共同套装在下水盘2、静电盘4、边缘环5以及定位环7的外部,且聚集环6的上表面低于定位环7的上表面设置;其中,绝缘环1由绝缘塑料制成,且绝缘环1用于使下电极与碳化硅刻蚀工艺反应腔进行有效隔离,避免下电极发生短路现象;其中,下水盘2的内部具有涡状线形冷却水循环通路,且下水盘2用于为静电盘4进行降温以满足碳化硅晶片蚀刻工艺过程中要求的温度,下水盘2的中心位置处还预留有安装槽201,安装槽201的内部通过配装板802固定有伸缩气缸8,伸缩气缸8的伸缩杆端部固定安装有连接座801,连接座801通过第三固定螺栓803与配装座403固定连接,配装座403固定安装在静电盘4的底部中心位置处,下水盘2的上部还预留有环形配装槽202,环形配装槽202的内部设有环形硅胶垫3,环形硅胶垫3通过第四固定螺栓301与静电盘4的底部固定连接;其中,静电盘4由静电硅胶制成,且静电盘4用于对碳化硅晶片进行静电吸附固定以保证碳化硅晶片在蚀刻工艺过程中的准确位置;其中,边缘环5用于对静电盘4的边缘进行保护,以防止静电盘4在蚀刻工艺过程中快速老化损坏;其中,定位环7的内环面上对齐其上表面一体设有限位板702,且定位环7用于限定碳化硅晶片在蚀刻工艺过程中的准确放置区,以保证有效的蚀刻工艺区域;其中,聚集环6为陶瓷材质制成,且聚集环6用于使有效电荷集中分布在碳化硅晶片蚀刻工艺区域内以保证蚀刻效果;其中,圆柱形凸台404的上表面用于支撑碳化硅晶片,且圆柱形凸台404的上表面粗糙度不大于ra0.02。

24.通过采用上述技术方案,设计的适用于碳化硅刻蚀用的晶片固定装置由主体结构构成,且主体结构由绝缘环1、下水盘2、静电盘4、边缘环5、定位环7以及聚集环6构成;其中,绝缘环1用于使下电极与碳化硅刻蚀工艺反应腔进行有效隔离,避免下电极发生短路现象,从而保证该装置的使用寿命。

25.其中,下水盘2用于为静电盘4进行降温以满足碳化硅晶片蚀刻工艺过程中要求的温度,可以保证碳化硅晶片的蚀刻质量,下水盘2的中心位置处还预留有安装槽201,安装槽201的内部通过配装板802固定有伸缩气缸8,伸缩气缸8的伸缩杆端部固定安装有连接座801,连接座801通过第三固定螺栓803与配装座403固定连接,配装座403固定安装在静电盘4的底部中心位置处,下水盘2的上部还预留有环形配装槽202,环形配装槽202的内部设有环形硅胶垫3,环形硅胶垫3通过第四固定螺栓301与静电盘4的底部固定连接,在将静电盘4上的碳化硅晶片取下时,可以利用伸缩气缸8向上推动静电盘4,静电盘4的中心位置处凸起,此时刻蚀后的碳化硅晶片的边缘与圆柱形凸台404的上表面之间产生缝隙,即可方便地将刻蚀后的碳化硅晶片从圆柱形凸台404的上部取下,从而使得该装置下料比较方便。

26.其中,静电盘4由静电硅胶制成,且静电盘4用于对碳化硅晶片进行静电吸附固定以保证碳化硅晶片在蚀刻工艺过程中的准确位置,由静电硅胶制成的静电盘4不仅静电效果好,而且可以发生弹性形变,可保证静电盘4不会被伸缩气缸8顶坏。

27.其中,边缘环5用于对静电盘4的边缘进行保护,以防止静电盘4在蚀刻工艺过程中快速老化损坏,从而保证静电盘4的使用寿命。

28.其中,定位环7的内环面上对齐其上表面一体设有限位板702,且定位环7用于限定碳化硅晶片在蚀刻工艺过程中的准确放置区,以保证有效的蚀刻工艺区域,限位板702用于限制碳化硅晶片的放置方向,避免放错方向而影响生产。

29.其中,聚集环6为陶瓷材质制成,且聚集环6用于使有效电荷集中分布在碳化硅晶片蚀刻工艺区域内以保证蚀刻效果;其中,圆柱形凸台404的上表面用于支撑碳化硅晶片,且圆柱形凸台404的上表面粗糙度不大于ra0.02,可避免圆柱形凸台404的上表面刮花碳化硅晶片。

30.综上所述,该适用于碳化硅刻蚀用的晶片固定装置,采用由静电硅胶制成的静电盘4对碳化硅晶片进行静电吸附固定以保证碳化硅晶片在蚀刻工艺过程中的准确位置,最大程度降低了碳化硅晶片在蚀刻工艺过程中所受的机械外力影响,可避免碳化硅晶片翘曲以及产生暗伤,能够有效保证碳化硅晶片内晶粒的工艺质量以及碳化硅晶片的整体良率,另外,可以利用伸缩气缸8向上推动静电盘4,静电盘4的中心位置处凸起,此时刻蚀后的碳化硅晶片的边缘与圆柱形凸台404的上表面之间产生缝隙,即可方便地将刻蚀后的碳化硅晶片从圆柱形凸台404的上部取下,从而使得该装置下料比较方便。

31.实施例2如图7、8以及17所示,本实施例与实施例1的不同之处在于,下水盘2的上部还预留有若干环形散热槽203,聚集环6的内环面上还预留有用于容纳下水盘2、静电盘4、边缘环5以及定位环7的环形容纳槽601,下水盘2的底部临近其侧边缘还预留有环形变形槽204,环形容纳槽601的槽壁上一体设有环形凸圈603,环形凸圈603与环形变形槽204相配合设置。

32.通过采用上述技术方案,若干环形散热槽203可有效增强下水盘2的散热性能,环形容纳槽601用于容纳下水盘2、静电盘4、边缘环5以及定位环7,使得聚集环6便于共同套装在下水盘2、静电盘4、边缘环5以及定位环7的外部,环形凸圈603与环形变形槽204相配合使得下水盘2可以顺利安装在聚集环6的内部,且下水盘2在聚集环6的内部不易掉落。

33.实施例3如图13所示,本实施例与实施例2的不同之处在于,聚集环6的底部还一体设有环形加强圈602,环形加强圈602与聚集环6同轴设置。

34.通过采用上述技术方案,环形加强圈602可有效增强聚集环6的受力强度,可保证聚集环6的使用寿命。

35.实施例4如图18所示,本实施例与实施例3的不同之处在于,绝缘环1的外环面上还固定设有安装耳102,安装耳102上预留有安装孔。

36.通过采用上述技术方案,可以利用螺钉配合安装耳102以及安装孔将该装置进行固定安装,使得该装置安装比较方便。

37.实施例5如图14和15所示,本实施例与实施例4的不同之处在于,边缘环5的内环面上对齐其底部还预留有与环形安装座402相匹配的环形切口501。

38.通过采用上述技术方案,在环形切口501与环形安装座402的配合下使得边缘环5可以稳定地安装在圆柱形凸台404的外部。

39.实施例6

本实施例与实施例5的不同之处在于,第一固定螺栓101、第二固定螺栓401、第三固定螺栓803以及第四固定螺栓301均为聚乙烯塑料制成,伸缩气缸8的表面喷涂有环氧树脂防护层,配装板802与安装槽201的槽壁连接处涂有聚氨酯密封胶。

40.通过采用上述技术方案,使得第一固定螺栓101、第二固定螺栓401、第三固定螺栓803以及第四固定螺栓301的耐酸碱腐蚀的性能较好,可避免因第一固定螺栓101、第二固定螺栓401、第三固定螺栓803以及第四固定螺栓301被腐蚀损坏而导致该装置散架,另外,环氧树脂防护层可防止伸缩气缸8被腐蚀,聚氨酯密封胶可避免配装板802与安装槽201的槽壁连接处漏入蚀刻液或者蚀刻膏,避免伸缩气缸8被腐蚀。

41.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

42.在实际应用时,该适用于碳化硅刻蚀用的晶片固定装置的使用方法,包括如下步骤:步骤一:将待蚀刻的碳化硅晶片放置在圆柱形凸台404的上部,并保证碳化硅晶片位于定位环7的内侧,静电盘4利用静电将碳化硅晶片吸附固定在圆柱形凸台404的上部,以保证碳化硅晶片在蚀刻工艺过程中的准确位置;步骤二、将该适用于碳化硅刻蚀用的晶片固定装置送入碳化硅刻蚀工艺反应腔对碳化硅晶片进行蚀刻,在蚀刻完毕后再将该适用于碳化硅刻蚀用的晶片固定装置从碳化硅刻蚀工艺反应腔中取出;步骤三、利用伸缩气缸8向上推动静电盘4,静电盘4的中心位置处凸起,此时刻蚀后的碳化硅晶片的边缘与圆柱形凸台404的上表面之间产生缝隙,即可方便地将刻蚀后的碳化硅晶片从圆柱形凸台404的上部取下。

43.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。