1.本发明属于胶囊制备技术领域,具体涉及一种多糖铁复合物胶囊的制备方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.多糖铁是多糖与三价铁的复合物,用于治疗缺铁性贫血,多糖铁中铁含量为40-46%,多糖铁以分子形式完整吸收,且多糖铁中不含游离铁离子,所以对胃肠道的副作用小。

4.目前已上市多糖铁复合物胶囊规格为150mg铁/粒,使用的1号胶囊,由于尺寸较大,对于老人、儿童及吞咽困难的患者来说服用不方便,造成患者依从性较差。

5.此外,多糖铁具有较高的引湿性(将多糖铁复合物平铺1厘米,敞口放置于25℃,75%湿度下,24h后水分增加5%以上,将多糖铁复合物平铺1厘米,敞口放置于25℃,90%湿度下,24h后水分增加10%以上),灌装胶囊时尤其是将多糖铁直接灌装胶囊时,容易导致胶囊壳失水,进而导致其干裂破碎,不利于药物的稳定性。而采用植物性胶囊壳时,虽然可解决胶囊壳失水导致的干裂破碎,但是存在价格昂贵、在胃液中崩解缓慢的缺点,限制了其应用范围。

技术实现要素:

6.针对现有技术中存在的技术问题,本发明提供一种多糖铁复合物胶囊的制备方法。

7.为解决以上技术问题,本发明的以下一个或多个实施例提供了如下技术方案:

8.第一方面,本发明提供一种多糖铁复合物胶囊的制备方法,包括如下步骤:

9.配制粘合剂溶液;

10.将多糖铁复合物置于制粒机中,加入粘合剂溶液进行制粒;

11.制备好的颗粒干燥后,向颗粒中加入润滑剂,混匀后装入胶囊。

12.第二方面,本发明提供一种多糖铁胶囊内容组合物,由以下重量份的组分组成:多糖铁复合物300-400份,淀粉40-140份,崩解剂2-20份和润滑剂0.5-5份。

13.第三方面,本发明提供一种粉末直灌多糖铁胶囊的方法,包括如下步骤:将多糖铁复合物、淀粉、崩解剂和润滑剂混合均匀后填充胶囊。

14.与现有技术相比,本发明的以上一个或多个技术方案取得了以下有益效果:

15.本发明中,通过造粒可以增加物料密度,降低胶囊内容物的体积,实现小号胶囊的灌装。此外,多糖铁本身具有较高的引湿性,给灌装带来了较大的难度,将多糖铁制成颗粒后,引湿性降低,而实现对抗物料引湿性带来的胶囊壳破碎的问题。

16.淀粉本身具有一定的粘附性,与多糖铁复合物混合后,原辅料可以紧密结合,克服

分层问题,又因为淀粉中水分含量较高,可以避免在微观环境下多糖铁复合物争夺胶囊壳中的水分,导致胶囊壳破碎。

17.多糖铁具有较大的密度,与辅料混合后易产生分层现象,从而导致产品质量不稳定或产品不合格。本发明的辅料选择能够克服分层,产品含量均一。采用粉末直接灌装法,该方法降低了设备和运作的成本,其生产工艺简单,无需制粒、过筛、干燥、整粒等工序,降低成本和劳动强度,节约时间和能源,且不因工人的经验决定产品的质量,使最终产品质量稳定,批次间差异小,可操作性强,连续生产有保证。

附图说明

18.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

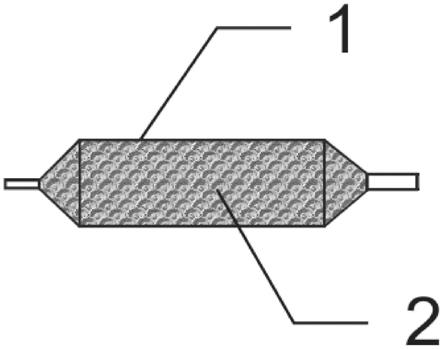

19.图1是本发明实施例17的溶出图片;

20.图2是本发明实施例18的溶出图片;

21.图3是本发明实施例19的溶出图片;

22.图4是本发明实施例20的溶出图片;

23.图5是本发明实施例21的溶出图片。

具体实施方式

24.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

25.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

26.多糖铁复合物为多糖和铁络合而成的络合物,其可以为麦芽糖铁、聚葡萄糖山梨醇羧甲基醚铁络合物、甘露醇铁络合物、葡聚糖铁、氢化葡聚糖铁、氧化葡聚糖铁、羧烷基还原的寡糖和多糖铁、蔗糖铁、葡萄糖酸铁、淀粉多糖铁铁、山梨醇铁、葡聚糖葡庚糖酸铁及其两种或更多种的混合物。

27.也可以为植物多糖为配体的植物多糖铁复合物,如利用当归、大枣、红景天、蒺藜、黄芪、玉米、香菇、人参、褐藻、枸杞海带、蒺藜、山茱萸、化橘红、银耳、茶叶、地黄、南瓜、紫菜、白芍、党参、山药,大豆等植物多糖铁复合物中的一种或及其两种或更多种的混合物。

28.多糖铁复合物优选为淀粉多糖铁,是由淀粉酶解后的糖浆与铁络合而成。可以通过现有技术制成,也可以通过以下方法制成,下面列举了部分淀粉多糖铁复合物的制备方法,但并不是限制本发明多糖铁的制备方法。

29.制备方法1:淀粉多糖复合物制备方法

30.糖浆是以淀粉为原料,经淀粉酶、糖化酶双酶法分解转化为葡萄糖和多糖的混合液,de值为80,固含量为26%,ph值:4.5;

31.a.在6℃,使用夹层搪玻璃反应罐进行,在反应罐中加入1110g 32%浓度的六水合

三氯化铁水溶液和775g 25%浓度的糖浆,搅拌25分钟,搅拌完毕后,在85分钟内将1000g 20%浓度的碳酸钠水溶液加入反应罐中,控制反应温度为6℃,加料完毕后,继续搅拌25分钟,搅拌完毕后将反应液升至室温,此时反应液由强酸性变为酸性;

32.b.升至室温后,加入625g 20%浓度的氢氧化钠水溶液,升温至60℃,搅拌20分钟,此时ph值为11.9,然后升温至78℃,反应100分钟,得到反应液;即为淀粉多糖铁粗品溶液。

33.制备方法2:淀粉多糖复合物制备方法

34.糖浆购买得来,是以淀粉为原料,经酶法分解转化为葡萄糖和多糖的混合液,de值为75,固含量为25%,ph值:4;

35.a.在4℃,使用带循环冷却和加热装置的夹层搪玻璃反应罐进行,在反应罐中加入1200g 29%浓度的六水合三氯化铁水溶液和760g 22%浓度的糖浆,搅拌20分钟,搅拌完毕后,在65分钟内将725g 20%浓度的碳酸钠水溶液加入反应罐中,控制反应温度为4℃,加料完毕后,继续搅拌20分钟,搅拌完毕后将反应液升至室温,此时,反应液由强酸性变为酸性;

36.b.升至室温后,加入550g 20%浓度的氢氧化钠水,升温至56℃,搅拌16分钟,此时ph值为11.8,然后升温至80℃,使多糖与铁离子络合稳定,反应120分钟,得到反应液;即为淀粉多糖铁粗品溶液。

37.制备方法3:淀粉多糖复合物制备方法

38.糖浆购买得来,是以淀粉为原料,经酶法分解转化为葡萄糖和多糖的混合液,指标为de值为90,固含量为30%,ph值:4.9;

39.a.在8℃,使用夹层钛反应罐进行,在反应罐中加入1110g 35%浓度的六水合三氯化铁水溶液和790g 28%浓度的糖浆,搅拌28分钟,搅拌完毕后,在70分钟内加入将960g 20%浓度的碳酸钠水溶液加入反应罐中,控制反应温度为8℃,加料完毕后,继续搅拌30分钟,搅拌完毕后将反应液升至室温,此时溶液由强酸性变为酸性;

40.b.升至室温后,加入650g 20%浓度的氢氧化钠水溶液,升温至64℃,搅拌20分钟,此时ph值为12.6,然后升温至81℃,使多糖与铁离子络合稳定,反应110分钟,得到反应液;

41.即为淀粉多糖铁粗品溶液。

42.制备方法4:淀粉多糖复合物制备方法

43.糖浆购买得来,是以淀粉为原料,经酶法分解转化为葡萄糖和多糖的混合液,指标为de值为95,固含量为30%,ph值:4.8;

44.a.在反应罐中加入1000-1200重量份28%-36%浓度的六水合三氯化铁水溶液和750-790重量份20%-30%浓度的糖浆,在60-90分钟范围内将700-1100重量份20%浓度的碳酸钠溶液加入反应罐中,控制反应温度为0-10℃,搅拌至反应完毕;

45.b.加入500-650重量份20%浓度的氢氧化钠溶液,升温至55-85℃,反应时间为90分钟以上,得到反应液;

46.即为淀粉多糖铁粗品溶液。

47.制备方法5:淀粉多糖铁制备方法

48.糖浆购自市场,以淀粉为原料,经酶法分解转化为葡萄糖和多糖的混合液,de值为80,固含量为50%;ph值:4.5;

49.a.将糖浆溶液(97.75kg糖浆与97.75kg蒸馏水混合均匀)加入1000l夹层搪玻璃反应罐中,开启搅拌,搅拌12分钟,使其混合均匀,并通入自来水冷却至室温;加入三氯化铁溶

液(93kg六水合三氯化铁溶解于194kg蒸馏水),搅拌12分钟;搅拌完毕后,在75分钟内,使用气动泵连续加入244kg 15%氢氧化钠溶液,在加入过程中,反应液逐渐变稠,最后生成棕红色凝胶,停止加入,ph值为5,撤去冷凝水,继续搅拌50分钟;搅拌完毕后将123kg 15%氢氧化钠溶液在15分钟内加入,继续搅拌50分钟;加热升温至60℃,取样并用自来水稀释,如10分钟后无浑浊现象则加热升温至80℃,否则继续搅拌,直至符合要求再加热升温至80℃;80℃恒温105分钟,直至ph值稳定在12;

50.b.反应完毕后停止加热,通入冷却水,将反应液冷却至室温;即为淀粉多糖铁粗品溶液。

51.第一方面,本发明提供一种多糖铁复合物胶囊的制备方法,包括如下步骤:所使用的多糖铁复合物为重均分子量(mw)范围为10-100kda。

52.在一些实施例中,所述多糖铁复合物胶囊的制备方法,包括如下步骤:配制粘合剂溶液;

53.将多糖铁复合物置于制粒机中,加入粘合剂溶液进行制粒;

54.制备好的颗粒干燥后,向颗粒中加入润滑剂,混匀后装入胶囊。

55.在一些实施例中,所述粘合剂为羟丙甲纤维素、羟丙基纤维素、聚乙烯吡咯烷酮、淀粉浆、甲基纤维素、乙基纤维素、羧甲基纤维素钠、聚乙二醇、水、醇、水以及醇的混合液中的一种或两种以上的混合物。

56.进一步的,所述粘合剂为羟丙甲纤维素。

57.在一些实施例中,粘合剂溶液的质量浓度为3-8%,优选为4%-7%,进一步优选为3%-5%,更进一步为6%。粘合剂质量浓度过高或过低会造成制粒过程中会收率下降,从而增加生产成本,不利于产业化的实施。

58.在一些实施例中,多糖铁复合物与粘合剂的固含量比为360:1-20。

59.此处的固含量是指固体的质量。

60.在一些实施例中,粘合剂溶液的溶剂为40%-60%的乙醇溶液。

61.在一些实施例中,所述多糖铁复合物中,多糖为淀粉糖浆或低聚糖。

62.进一步的,所述多糖铁复合物中,铁含量为40%-48%,不含游离铁。

63.多糖铁复合物的重均分子量为10-100kda,进一步为20-90kda优选为30-80kda。

64.在一些实施例中,造粒过程中,颗粒的温度为30-70℃,进一步为30-65℃,更进一步为30-60℃。

65.在一些实施例中,颗粒干燥后的水分含量小于10%,进一步为3.5%-8%,更进一步为4%-7%。

66.多糖铁复合物对湿热敏感,高温高湿环境会造成其溶解性下降,过低的水分会造成胶囊壳在存储过程中的破碎,过高的水分会造成产品稳定性下降,控制颗粒水分能使产品具有良好的稳定性。

67.在一些实施例中,制粒方法为湿法制粒和流化床侧喷制粒。

68.在一些实施例中,制粒时,多糖铁复合物的90%累计体积处的粒径小于100μm。

69.第二方面,本发明提供一种多糖铁胶囊内容组合物,由以下重量份的组分组成:多糖铁复合物300-400份,淀粉40-140份,崩解剂2-20份和润滑剂0.5-5份。

70.在一些实施例中,所述崩解剂选自交联羧甲基纤维素钠,羧甲基淀粉钠、交联羧甲

基纤维素钠、交联聚乙烯吡咯烷酮或低取代羟丙基纤维素中的一种或多种。

71.在一些实施例中,所述润滑剂选自硬脂酸金属盐(硬脂酸镁、硬脂酸钙)、滑石粉、胶体硅、蜡类、山嵛酸甘油酯、氢化蓖麻油硼酸、脂肪酸、十二烷基硫酸盐或硅酸盐中的一种或多种。

72.在一些实施例中,所述淀粉的水分含量大于10%。

73.该水分的淀粉可以保证不同水分的多糖铁复合物均不会导致胶囊壳的破碎,保证产品质量。

74.在一些实施例中,所述多糖铁复合物为淀粉多糖铁。

75.第三方面,本发明提供一种粉末直灌多糖铁胶囊的方法,包括如下步骤:将多糖铁复合物、淀粉、崩解剂和润滑剂混合均匀后填充胶囊。

76.下面结合具体实施例对本发明作进一步说明。

77.不同制粒方法对比

78.实施例1:湿法制粒

79.将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将1kg多糖铁复合物置湿法制粒机中,搅拌速度180r/min,剪切速度2000r/min,加入6%羟丙甲纤维素的50%乙醇溶液制软材,软材过24目制粒,60℃干燥后40目整粒,颗粒中加入硬脂酸镁混合均匀。

80.实施例2:干法制粒

81.将多糖铁复合物投入干法制粒机中,轧辊压力2.5mpa,挤压速度20r/min,制粒。

82.实施例3:流化床顶喷制粒

83.将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将3kg多糖铁复合物置流化床中,进风温度100℃,雾化压力0.2mpa,流化压力0.3mpa,以6%羟丙甲纤维素的50%乙醇溶液为粘合剂,顶喷制粒,制粒完毕后40目整粒,颗粒中加入硬脂酸镁混合均匀。

84.实施例4:流化床侧喷制粒

85.将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将3kg多糖铁复合物置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以6%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后40目整粒,颗粒中加入硬脂酸镁混合均匀。

86.结果对比,见表1:

87.表1

88.实施例颗粒均匀性收率结论实施例1良好91%制粒方式可行,但操作繁琐,能耗高实施例2无法制粒—制粒方式不可行实施例3良好76%收率低,制粒方式不可行实施例4良好97%制粒方式可行,操作简单,收率高

89.结果表明:流化床侧喷制粒与其他制粒方式对比,所制得的颗粒均匀性好,收率好,操作简单,能耗低,便于产业化的实施。

90.通过实施例5-8说明不同质量浓度的粘合剂对制粒收率的影响

91.实施例5

92.将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将3kg多糖铁复合物置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以6%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

93.实施例6

94.将羟丙甲纤维素溶于50%乙醇溶液中,配成4%的羟丙甲纤维素溶液。将3kg多糖铁复合物置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以4%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

95.实施例7(对比例)

96.将羟丙甲纤维素溶于50%乙醇溶液中,配成2%的羟丙甲纤维素溶液。将3kg多糖铁复合物置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以2%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

97.实施例8(对比例)

98.将羟丙甲纤维素溶于50%乙醇溶液中,配成10%的羟丙甲纤维素溶液。将3kg多糖铁复合物置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以10%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

99.颗粒收率结果对比如表2所示。

100.表2

101.实施例40目以下40目以上其他损耗实施例597%1.4%1.6%实施例695.8%2.3%1.9%实施例789.7%1.2%9.1%实施例888.2%10.6%1.2%

102.结果表明:粘合剂质量浓度大于8%或小于3%,颗粒收率较低,会增加生产成本,不利于产业化的实施。

103.通过实施例9-12说明不同粒度多糖铁复合物对制粒的影响

104.多糖铁复合物溶液喷雾干燥,制备不同粒度的产品,如表3所示,粒度检测采用激光粒度法。

105.表3

[0106][0107][0108]

实施例9

[0109]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。取3kg多糖

铁复合物a,置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以6%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

[0110]

实施例10

[0111]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。取3kg多糖铁复合物b,置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以6%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

[0112]

实施例11

[0113]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。取3kg多糖铁复合物c,置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以6%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

[0114]

实施例12

[0115]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。取3kg多糖铁复合物d,置流化床中,进风温度100℃,雾化压力0.2mpa,转盘频12hz,以6%羟丙甲纤维素的50%乙醇溶液为粘合剂,侧喷制粒,制粒完毕后,过40目筛整粒。

[0116]

颗粒收率结果对比,如表4所示。

[0117]

表4

[0118]

实施例40目以下40目以上其他损耗实施例987.4%11.3%1.3%实施例1095.2%3.3%1.5%实施例1197.51.3%1.2%实施例1295.70.9%3.4%

[0119]

结果表明:多糖铁复合物90%累计体积处的粒径小于100微米,制备的颗粒收率高,能耗小,适合产业化实施。大于100微米,制备的颗粒收率低,增加生产成本,不利于产业化的实施。

[0120]

通过实施例13-16说明不同水分颗粒对胶囊的影响

[0121]

实施例13

[0122]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分3.2%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0123]

实施例14

[0124]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分4.7%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0125]

实施例15

[0126]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分7.7%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0127]

实施例16

[0128]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将多糖铁复

合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分8.3%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0129]

结果:

[0130]

(1)胶囊含量检测

[0131]

检测方法:取本品约0.3g,精密称定,置具塞锥形瓶中,加水30ml溶解后,加盐酸10ml,置水浴中加热5分钟,放冷,加碘化钾试液20ml,密塞,在暗处放置15分钟,加水50ml,用硫代硫酸钠滴定液(0.1mol/l)滴定,至近终点时,加淀粉指示液3ml,继续滴定至蓝色消失。并将滴定的结果用空白试验校正。每1ml的硫代硫酸钠滴定液(0.1mol/l)相当于5.585mg的fe。含量测定结果,如表5所示。

[0132]

表5

[0133]

实施例胶囊含量(%)相当于胶囊中铁元素实施例13101.4152.1mg/粒实施例1499.7149.6mg/粒实施例15100.5150.8mg/粒实施例1699.1148.6mg/粒

[0134]

结论:2号胶囊中可以装入处方量的多糖铁复合物,即150mg铁(以铁元素计)。

[0135]

(2)胶囊壳水分检测:取胶囊20粒,将胶囊内容物倒出,胶囊壳用脱脂棉擦净,取1g胶囊壳于105℃下干燥5h,称重,结果如表6所示。

[0136]

表6

[0137][0138]

结果表明:颗粒水分过低,如小于3.5%会造成胶囊壳在储存过程中破碎。因此颗粒水分应大于3.5%。

[0139]

(3)溶出度检测

[0140]

检测方法:以ph6.8磷酸盐缓冲溶液900ml为溶出介质,桨法100r/min,于30min取溶液10ml,以4000r/min离心10min,取上清液2ml置100ml量瓶中,加稀硫酸1.5ml于60℃下反应45min,加0.4%抗坏血酸溶液2ml,放置5min,加邻二氮菲溶液5ml,用ph4.5醋酸钠缓冲液稀释至刻度,以硫酸亚铁铵为对照品,照紫外分光光度法,在510nm波长处测定吸光度,并计算溶出量,限度为标示量的85%。溶出度结果如表7所示。

[0141]

表7

[0142][0143][0144]

结果表明:颗粒水分小于8%加速条件稳定性好,颗粒水分大于8%时,加速条件稳定性急剧下降,因此控制颗粒水分在3.5%-8%,可以保证产品具有良好的稳定性,进一步的控制颗粒水分在4%-7%,可以使产品具有最佳稳定性。

[0145]

通过实施例17-21说明不同分子量原料对溶出的影响

[0146]

实施例17

[0147]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将分子量为2.3万的多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分3.2%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0148]

实施例18

[0149]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将分子量为5.8万多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分3.2%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0150]

实施例19

[0151]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将分子量为9.7万多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分3.2%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0152]

实施例20

[0153]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将分子量为10.5万多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分3.2%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0154]

实施例21

[0155]

将羟丙甲纤维素溶于50%乙醇溶液中,配成6%的羟丙甲纤维素溶液。将分子量为13.2万多糖铁复合物至流化床中,侧喷制粒,制粒完毕,继续干燥颗粒,至颗粒水分3.2%,颗粒过40目筛整粒,将颗粒与硬脂酸镁混合均匀,装入2号胶囊。

[0156]

溶出度检测

[0157]

检测方法:以ph值6.8磷酸盐缓冲溶液900ml为溶出介质,桨法100r/min,于30min取溶液10ml,以4000r/min离心10min,取上清液2ml置100ml量瓶中,加稀硫酸1.5ml于60℃下反应45min,加0.4%抗坏血酸溶液2ml,放置5min,加邻二氮菲溶液5ml,用ph值4.5醋酸钠缓冲液稀释至刻度,以硫酸亚铁铵为对照品,照紫外分光光度法,在510nm波长处测定吸光度,并计算溶出量,限度为标示量的85%。溶出度结果,如表8所示。实施例17-21的溶出图片

分别如图1-图5所示。

[0158]

表8

[0159][0160][0161]

小结:在ph值6.8磷酸盐缓冲溶液下,多糖铁复合物随着分子量的增大,其溶出量下降,而ph值6.8磷酸盐缓冲溶液是模拟肠道环境条件。因此,分子量高不利于肠道吸收。

[0162]

实施例1

’‑5’

(处方筛选)

[0163]

一种多糖铁复合物胶囊的制备工艺,包括步骤如下:

[0164]

(1)将多糖铁复合物与药用辅料中的填充剂、崩解剂混合,最后加入润滑剂混合,原辅料重量份比组成见表1’;

[0165]

(2)检测混合物的含量;

[0166]

(3)胶囊填充,每粒含铁元素150mg。

[0167]

处方筛选组成,如表1’所示。

[0168]

表1’处方筛选

[0169]

[0180][0181]

小结:采用水分11.9%的淀粉制备的多糖铁复合物胶囊,在储存过程中胶囊壳保持良好的水分,未出现破碎现象。

[0182]

采用实施例6

’‑

10’说明不同水分淀粉对胶囊壳的影响

[0183]

实施例6

’‑

10’与实施例3’对比,原辅料处方用量一致,仅淀粉水分不同。考察4周后胶囊壳水分及胶囊壳破碎程度。结果如表4’所示。

[0184]

表4’[0185]

[0186][0187]

胶囊壳水分测定:胶囊壳初始水分14%。

[0188]

检测方法:取胶囊40粒,倒出内容物,用脱脂棉将囊壳擦净,按照中国药典2015版干燥失重项下检测。结果如表5’所示。

[0189]

表5’[0190][0191]

结论:淀粉水分的增高有利于减少胶囊壳的破碎程度,当淀粉水分大于等于9.4%时,胶囊放置4周后的结果表明,胶囊壳破碎数量明显减少。

[0199][0200]

小结:采用不同水分多糖铁复合物与水分不低于10%的淀粉制备的胶囊,均未出现胶囊壳破碎现象,产品具有良好的稳定性。

[0201]

(2)稳定性考察:

[0202]

溶出度检测

[0203]

检测方法:以ph值为6.8磷酸盐缓冲溶液900ml为溶出介质,桨法100r/min,于30min取溶液10ml,以4000r/min离心10min,取上清液2ml置100ml量瓶中,加稀硫酸1.5ml于60℃下反应45min,加0.4%抗坏血酸溶液2ml,放置5min,加邻二氮菲溶液5ml,用ph4.5醋酸钠缓冲液稀释至刻度,以硫酸亚铁铵为对照品,照紫外分光光度法,在510nm波长处测定吸光度,并计算溶出量,限度为标示量的85%。溶出度结果如表8’所示。

[0204]

表8’[0205][0206][0207]

结果表明:采用粉末直接灌装法制备的胶囊,在加速条件下稳定性良好。

[0208]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。