1.本发明涉及一种采煤机摇臂和该摇臂的调高油缸安装结构,尤其适用于薄煤层采煤机,有助于扩大薄煤层采煤机的开采范围,可用于高硬度物料的开采。

背景技术:

2.现有的薄煤层采煤机的截割电机通常位于摇臂上,随摇臂摆动而摆动。当这种薄煤层悬机身采煤机的行进方向的后摇臂采上刀时,会出现后滚筒采高过小的问题,原因是采高再增大时,后摇臂截割电机处将会与前滚筒割底刀后留有的上部煤台发生干涉,因此这种采煤机整体开采高度过窄,不能适应我国薄煤层工作面矿层厚度变化大的开采要求。

3.针对上述问题,业内曾提出将截割部分为摆动部分和固定部分,将截割电机和截割传动系统的主体都设置于固定部分,导致固定部分结构过于复杂,机身悬出段左右长度偏长、重量偏大,整机重心问题对整机受力影响仍然较大。

4.同时,往往由于机身薄,腔体空间紧凑,油缸直径不宜设置得很大,滚筒的截割反力对油缸的液压力要求高,截割时滚筒的旋向不同,油缸的受力也会有很大的不同,尤其是在截割高硬度物料时表现明显。现有的油缸安装方式一般设计时就确定一个方向,主要考虑了物料堆积、结构空间等因素,没有左右正反装的考虑,当遇到硬质物料开采时,会出现过载压力保护,当外旋安装的滚筒运行时遇到截割力过大、牵引速度较高的情况甚至会出现整体上漂等问题。

技术实现要素:

5.本发明旨在提供一种薄煤层采煤机摇臂和摇臂支撑结构,既能提供较大的开采范围、较大的截割功率和较灵活的油缸安装方式,能适应滚筒内、外旋的不同受力状态,还有助于缩短机身。

6.本发明的主要技术方案有:

7.一种薄煤层采煤机摇臂,包括摆动臂壳体,所述摆动臂壳体的主体为左右延伸的臂架,臂架内安装有截割传动机构,截割传动机构的输入端齿轮和输出端齿轮所在端分别作为臂架的高速端和低速端,臂架中部设有自臂架向前悬伸的连接臂,连接臂上设有自连接臂向左或向右悬伸的前臂和后臂,前臂、后臂和臂架的高速端相互平行且由前向后依次间隔排列,前臂和后臂上分别设有用于实现所述薄煤层采煤机摇臂同采煤机机身铰接的前销轴安装孔和后销轴安装孔,所述前销轴安装孔和后销轴安装孔中还安装有关节轴承,关节轴承的外圈相对前臂和后臂固定,前销轴安装孔和后销轴安装孔均与截割传动机构的输入端齿轮同轴。

8.所述连接臂是左右宽度小于上下高度的扁薄结构,且所述连接臂的顶面为斜面,左右方向上连接臂的顶面越靠近臂架的高速端一端越高。

9.一种薄煤层采煤机摇臂支撑结构,包括主体部壳体、左右两个油缸、左右两个截割电机和权利要求1或2所述的薄煤层采煤机摇臂,主体部壳体的前部的左右两端各自由前向

后依次设有第一耳座、第二耳座和第三耳座,第一耳座与第二耳座之间形成前凹槽,第二耳座与第三耳座之间形成中凹槽,第三耳座与主体部壳体的后部之间形成后凹槽,同一摆动臂壳体上的前臂、后臂和臂架的高速端对应插在位于左右同侧的前凹槽、中凹槽和后凹槽中,每个截割电机作为一个铰接轴安装在左右同侧且同轴的第一耳座的耳孔、前销轴安装孔、第二耳座的耳孔、后销轴安装孔和第三耳座的耳孔组合形成的内孔中,截割电机的输出轴与位于同侧的截割传动机构的输入端齿轮同轴传动连接,所述油缸分别铰接在左右两个采煤机摇臂的前臂与主体部壳体的左右两端之间。

10.所述前臂的悬伸端外表面设置成与前销轴安装孔同轴的外凸圆弧柱面,相应的前凹槽的槽底设置成与主体部壳体的一个内腔相通的开口结构,开口的顶底边缘均设置成与第二耳座的耳孔同轴的内凹圆弧柱面,前臂的悬伸端外表面与所述顶底边缘同轴滑动配合。

11.同一摆动臂壳体上的所述后臂和臂架的高速端外表面均设置成与前销轴安装孔同轴的外凸圆弧柱面,相对应的所述中凹槽和后凹槽的槽底面均设置成与第二耳座的耳孔同轴的内凹圆弧柱面,所述后臂和臂架的高速端外表面分别与所述中凹槽和后凹槽间留有间隔。

12.所述连接臂上靠近臂架的低速端的侧面设置成内凹圆弧柱面,且该内凹圆弧柱面与截割传动机构的输出端齿轮同轴。

13.所述第一耳座、第二耳座和第三耳座的悬伸端外表面设置成与第二耳座的耳孔同轴的外凸圆弧柱面,所述连接臂上靠近臂架的高速端的侧面设置成内凹圆弧柱面,第一耳座、第二耳座和第三耳座的悬伸端外表面与相应连接臂上靠近臂架的高速端的侧面间留有间隔。

14.所述主体部壳体的前端敞口处安装有盖板,所述前臂、主体部壳体、截割电机和盖板围成封闭的油缸安装腔,左右两个油缸均设置在所述油缸安装腔内,左右两个油缸的一端分别铰接在位于左右两个前臂的悬伸端上的油缸铰接座上,油缸的另一端均铰接在主体部壳体上。

15.所述前臂的悬伸端上的油缸铰接座有上下两个,所述油缸安装腔内、所述主体部壳体的顶板和底板上各自左右居中设有一个铰接座,所述铰接座上设有中间一处或左右对称的两处铰接安装位,当所述铰接座上设有中间一处铰接安装位时,左右两个油缸的一端铰接在靠下的油缸铰接座或靠上的油缸铰接座上,相应地左右两个油缸的另一端均铰接在位于顶板上的铰接座上或者均铰接在位于底板上的铰接座上,左右两个油缸形成倒v形或v形;当所述铰接座上设有左右对称的两处铰接安装位时,左右两个油缸的一端一个铰接在靠下的油缸铰接座上,另一个铰接在靠上的油缸铰接座上,相应地左右两个油缸的另一端一个铰接在位于顶板上的铰接座上,另一个铰接在位于底板上的铰接座上,且两个油缸的另一端所连接到的铰接安装位左右异侧,左右两个油缸平行。

16.左右两个油缸为单出杆活塞缸,活塞杆的悬伸端铰接在前臂的悬伸端上。

17.所述主体部壳体的前部为多腔室薄壁框架结构,所述主体部壳体的后部的左右大部为实体结构。

18.本发明的有益效果是:

19.本发明的摇臂可以以截割电机作为销轴与采煤机机身相铰接,既缩短了采煤机悬

机身段的左右长度,又简化了截割机构的结构。

20.采用特殊结构的连接臂,在随摆动臂壳体上下摆动过程中对上方煤台基本无影响,最终可以使整个摇臂的开采范围变得很大。

21.本发明采用前臂、后臂和臂架的高速端由前向后依次间隔排列的特定结构设计,前臂和后臂为受力部位,臂架的高速端为非受力部位,受力部位与非受力部位分离,可以保证位于臂架内的传动部分处于良好的非受力状态,因此有助于提高传动精度。

22.在前臂和后臂的销轴安装孔中安装关节轴承,用关节轴承支撑截割电机,可以保持前、后销轴安装孔各自与截割电机的外壳之间的同心度,提高截割电机与截割传动机构之间的传动精度。

23.将连接臂上靠近臂架的低速端的侧面设置成与截割传动机构的输出端齿轮同轴的内凹圆弧柱面,该内凹圆弧柱面与滚筒叶片之间保持一定的间隙,可以提高滚筒螺旋输送物料的装载效果。

24.所述后臂的悬伸端外表面和臂架的高速端外表面均设置成与前销轴安装孔同轴的外凸圆弧柱面,当采煤机机身的相应边缘设置成与前销轴安装孔同轴的内凹圆弧柱面时,通过将该外凸圆弧柱面和相对应的内凹圆弧柱面之间的缝隙宽度控制在合适的范围,可以在摆动臂壳体相对机身转动过程中有效控制煤岩堆积进入摆动臂壳体与机身之间。

25.所述连接臂上靠近臂架的高速端的侧面设置成与前销轴安装孔同轴的内凹圆弧柱面。采煤机机身上相应耳座的悬伸端外表面则可以设置成与前销轴安装孔同轴的外凸圆弧柱面,通过将该内凹圆弧柱面和相对应的外凸圆弧柱面之间的缝隙宽度控制在合适的范围,可以在摆动臂壳体相对机身转动过程中有效控制煤岩堆积进入摆动臂壳体与机身之间。

26.所述前臂的悬伸端外表面设置成与前销轴安装孔同轴的外凸圆弧柱面,相应的前凹槽的槽底设置成与主体部壳体的一个内腔相通的开口结构,开口的顶底边缘均设置成与第二耳座的耳孔同轴的内凹圆弧柱面,前臂的悬伸端外表面与所述顶底边缘同轴滑动配合,在保证摇臂与主体部壳体之间相对摆动的同时还能保持二者间以及与上述开口结构相通的主体部壳体内腔的清洁。

27.用前臂、主体部壳体、截割电机和盖板围成封闭的油缸安装腔,为油缸提供清洁的作业空间,保证摇臂在随油缸伸缩而摆动的过程中不受煤等矿料的影响,也为摇臂能在最高和最低极限摆角位置之间正常摆动提供保证,最终确保最大开采范围不受影响。

28.左右两个油缸的一端分别铰接在位于左右两个前臂的悬伸端上的油缸铰接座上,油缸的另一端可以全部铰接在位于主体部壳体的顶板的铰接座上、全部铰接在位于主体部壳体的底板的铰接座上,或者分别铰接在位于主体部壳体的顶板和底板的铰接座上。采用上述不同安装方式安装油缸时,两个油缸可能形成v字形、倒v字形或近似平行的斜置状态。根据滚筒旋向的不同,油缸可以灵活更换上述不同的安装方式,以此适应滚筒内旋或外旋的不同受力状态,避免因截割力过大、牵引速度较高出现的滚筒整体上漂等问题。

附图说明

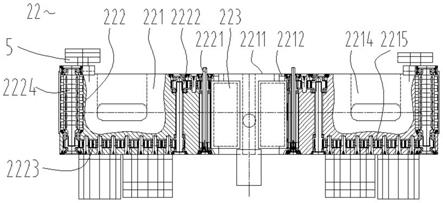

29.图1为本发明的摇臂支撑结构的一个实施例的主视图;

30.图2为图1的俯视剖视图;

31.图3为图1中的摆动臂壳体的主视图;

32.图4为图3的俯视剖视图;

33.图5为油缸的第一种安装结构的示意图;

34.图6为油缸的第二种安装结构的示意图;

35.图7为油缸的第三种安装结构的示意图。

36.附图标记:

37.1.摇臂;11.摆动臂壳体;111.前臂;1110.油缸铰接座;1110'.油缸铰接座;1111.前臂的悬伸端外表面;1112.前销轴安装孔;112.后臂;1121.后臂的悬伸端外表面;1122.后销轴安装孔;113.臂架;1131.臂架的高速端外表面;114.连接臂;1141.靠近臂架的高速端的侧面;1142.靠近臂架的低速端的侧面;12.截割传动机构;121.输入端齿轮;122.行星减速机构;13.滚筒;14.关节轴承;

38.2.主体部壳体;210.铰接座;210'.铰接座;22.油缸安装腔;23.盖板;

39.3.截割电机;

40.4.油缸;41.左侧油缸;42.右侧油缸。

具体实施方式

41.本发明公开了一种薄煤层采煤机摇臂1(可简称为摇臂),如图1-7所示,包括摆动臂壳体11,所述摆动臂壳体的主体为左右延伸的臂架113,臂架内安装有截割传动机构12。截割传动机构采用定轴齿轮传动机构。为了方便区分臂架的两个端,本文将截割传动机构的输入端齿轮121(也是高速端齿轮)和输出端齿轮(也是低速端齿轮)所在端分别作为臂架的高速端和低速端,臂架中部设有自臂架向前悬伸的连接臂114,连接臂上设有自连接臂向左或向右悬伸的前臂111和后臂112,前臂、后臂和臂架的高速端相互平行且由前向后依次间隔排列,即对于采煤机的右摆动臂壳体,前臂和后臂自连接臂向左悬伸;对于采煤机的左摆动臂壳体,前臂和后臂自连接臂向右悬伸。前臂和后臂上分别设有用于供截割电机充当销轴安装于其中的前销轴安装孔1112和后销轴安装孔1122,所述前销轴安装孔和后销轴安装孔中还安装有关节轴承14,关节轴承的外圈相对前臂和后臂固定,例如可以采用紧配合,也可以通过键连接。所述关节轴承用于支撑截割电机,使前臂和后臂能相对截割电机转动。前销轴安装孔和后销轴安装孔均与截割传动机构的输入端齿轮同轴,可以保证安装后的截割电机与输入端齿轮同轴传递动力。

42.所述摆动臂通过前臂、后臂和截割电机与采煤机机身铰接,既缩短了采煤机悬机身段的左右长度,又简化了截割机构的结构。铰接处的载荷大部分由轴承承担,能够很好地保护摆动臂壳体、机身壳体和截割电机不受或少受影响,保持连接可靠性。关节轴承的载荷能力大,抗冲击,抗腐蚀、耐磨损、能够自动调心。采用关节轴承有助于保持前、后销轴安装孔各自与截割电机的外壳之间的同心度。

43.所述连接臂是左右宽度小于上下高度的扁薄结构,且所述连接臂的顶面为斜面,左右方向上连接臂的顶面越靠近臂架的高速端一端越高。设置上述结构的连接臂,在随摆动臂壳体上下摆动过程中对上方煤台基本无影响,最终可以使整个摆动臂的开采范围变得很大。

44.本发明公开了一种薄煤层采煤机摇臂支撑结构,包括主体部壳体2、左右两个油缸

4、左右两个截割电机3和所述薄煤层采煤机摇臂,主体部壳体的前部的左右两端各自由前向后依次设有第一耳座、第二耳座和第三耳座,第一耳座与第二耳座之间形成前凹槽,第二耳座与第三耳座之间形成中凹槽,第三耳座与主体部壳体的后部之间形成后凹槽,同一摆动臂壳体上的前臂、后臂和臂架的高速端对应插在位于左右同侧的前凹槽、中凹槽和后凹槽中,每个截割电机作为一个铰接轴安装在左右同侧且同轴的第一耳座的耳孔、前销轴安装孔、第二耳座的耳孔、后销轴安装孔和第三耳座的耳孔组合形成的内孔中,截割电机的输出轴与位于同侧的截割传动机构的输入端齿轮121同轴传动连接,所述油缸分别铰接在左右两个采煤机摇臂的前臂与主体部壳体的左右两端之间。

45.采煤机滚筒13和行星减速机构122均安装在臂架的低速端,行星减速机构位于滚筒的芯部。行星减速机构承担大部分减速工作,因此作为前级减速部分的所述截割传动机构采用相对简单的定轴齿轮传动机构即可以满足减速要求,相应地用于容纳截割传动机构的臂架的外形更趋规则。

46.滚筒受到的外载力通过连接臂、前臂和后臂传递给主体部壳体。前臂和后臂为受力部位,臂架的高速端为非受力部位,受力部位与非受力部位分离,可以保证位于臂架内的传动部分处于良好的非受力状态,因此有助于提高传动精度。

47.所述前臂的悬伸端外表面1111优选设置成与前销轴安装孔同轴的外凸圆弧柱面,相应的前凹槽的槽底设置成与主体部壳体的一个内腔相通的开口结构,开口的顶底边缘均设置成与第二耳座的耳孔同轴的内凹圆弧柱面,前臂的悬伸端外表面1111与所述顶底边缘同轴滑动配合。前臂与前凹槽的上述结构设计在保证摇臂与主体部壳体之间相对摆动的同时还能保持二者间以及与上述开口结构相通的主体部壳体内腔的清洁。

48.同一摆动臂壳体上的所述后臂和臂架的高速端外表面1131均设置成与前销轴安装孔同轴的外凸圆弧柱面,相对应的所述中凹槽和后凹槽的槽底面均设置成与第二耳座的耳孔同轴的内凹圆弧柱面,所述后臂的悬伸端外表面1121和臂架的高速端外表面1131分别与所述中凹槽和后凹槽间留有间隔。通过将该外凸圆弧柱面和相对应的内凹圆弧柱面之间的缝隙宽度控制在合适的范围,可以在摆动臂相对机身转动过程中有效控制煤岩堆积进入摆动臂与机身之间。

49.所述连接臂上靠近臂架的低速端的侧面1142设置成内凹圆弧柱面,且该内凹圆弧柱面与截割传动机构的输出端齿轮同轴。该内凹圆弧柱面可以与滚筒叶片保持一定间隙,提高滚筒螺旋输送物料的装载效果。

50.所述第一耳座、第二耳座和第三耳座的悬伸端外表面设置成与第二耳座的耳孔同轴的外凸圆弧柱面,所述连接臂上靠近臂架的高速端的侧面1141设置成内凹圆弧柱面,第一耳座、第二耳座和第三耳座的悬伸端外表面与相应连接臂上靠近臂架的高速端的侧面间留有间隔。通过将该内凹圆弧柱面和相对应的外凸圆弧柱面之间的缝隙宽度控制在合适的范围,也可以在摇臂相对主体部壳体转动过程中有效控制煤岩堆积进入摇臂与主体部壳体之间。

51.所述主体部壳体的前端敞口处安装有盖板23,所述前臂、主体部壳体、截割电机和盖板围成封闭的油缸安装腔22,该油缸安装腔为油缸提供了清洁的作业空间,保证摇臂在随油缸伸缩而摆动的过程中不受煤等矿料的影响,也为摇臂能在最高和最低极限摆角位置之间正常摆动提供保证,最终确保最大开采范围不受影响。左右两个油缸均设置在所述油

缸安装腔内。

52.所述前臂的悬伸端上的油缸铰接座有上下两个,分别是1110'和1110。所述油缸安装腔内、所述主体部壳体的顶板和底板上各自左右居中设有一个铰接座210'和210,所述铰接座上设有中间一处或左右对称的两处铰接安装位。

53.如图6、7所示,当所述铰接座上设有中间一处铰接安装位时,左右两个油缸41、42的一端铰接在靠下的油缸铰接座或靠上的油缸铰接座上,相应地左右两个油缸的另一端均铰接在位于顶板上的铰接座上或者均铰接在位于底板上的铰接座上,左右两个油缸形成倒v形(参见图6)或v形(参见图7)。

54.如图5所示,当所述铰接座上设有左右对称的两处铰接安装位时,左右两个油缸41、42的一端一个铰接在靠下的油缸铰接座上,另一个铰接在靠上的油缸铰接座上,相应地左右两个油缸的另一端一个铰接在位于顶板上的铰接座上,另一个铰接在位于底板上的铰接座上,且两个油缸的另一端所连接到的铰接安装位左右异侧,左右两个油缸呈近似平行的斜置状态。

55.根据滚筒旋向的不同,油缸可以灵活更换上述安装方式,以此适应滚筒内旋或外旋的不同受力状态。

56.两个油缸采用近似平行的斜置状态安装时,可以进一步缩短主体部壳体前部的左右长度。

57.左右两个油缸为单出杆活塞缸,活塞杆的悬伸端铰接在前臂的悬伸端上。油缸驱动左右两摇臂摆动时,油缸大腔处于中间位置,小腔处于左右两侧,截割反力主要由油缸大腔承受,无论滚筒是内旋或外旋状态,受力更佳,尤其是单向开采时更明显。

58.所述主体部壳体的前部为多腔室薄壁框架结构,所述主体部壳体的后部的左右大部为实体结构,再结合主体部壳体的前部即悬机身段的左右长度更短,可以使采煤机整机重心后移,改善整机稳定性。

59.除具体指定的情况外,本文所说的前后分别指靠近煤壁和远离煤壁的方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。