1.本公开属于发酵技术领域,更具体涉及一种有机物分解发酵机。

背景技术:

2.有机肥发酵已经有上百年的历史,最初的发酵是自然堆肥发酵,当前在广大农村还有采用这种发酵方法的。自然堆肥,操作简单,成本低;但相应地发酵速度慢,肥效差(不能完全释放),腐熟不完全,施肥之后很容易出现二次发酵,烧根烧苗,造成不必要的经济损失。

3.随着技术的革新,发酵设备也在不断更新换代,出现了发酵罐,但是发酵罐通常仅具有搅拌功能和温度调节功能,如公开号为cn201010651y的新型沼气发酵罐,在主发酵罐体的外部装连有保温罩体,保温罩体与主发酵罐体之间留设有空间夹层,并在主发酵罐罐体外部的空间夹层内装设加温机构所组成。

4.物料发酵温度和周期会随环境温度的变化、物料含水率、搅拌情况及原辅料的变化而有所变化,发酵罐相对传统自然堆肥发酵提高了发酵效率,但存在加热不匀、能耗大,不能调节物料含水率等问题,还有很大的改进空间。

5.公开号为cn111825488a的专利公开了一种高效节能发酵处理装置,包括机架,机架上设有发酵槽、上料机构、出料输送机构以及加热装置,还包括气液分离装置,气液分离装置包括壳体,壳体的上端设有高温进气口、热风出口、新风入口以及新风出口;壳体内设有气液分离组件,气液分离组件的进气端与高温进气口连通,气液分离组件的出气端与热风出口连通,壳体的下端设有排水口;气液分离组件的上端设有第一加热器,第一加热器的两端分别与新风入口与新风出口连通,新风出口与发酵槽的内腔连通,以实现发酵槽内腔中的恒温调节。该公开通过循环使用热风节省能耗,但实际使用时,热风与新风的输送管道从侧面延伸至发酵槽顶部,整个管道长度长,拐点多,且暴露在外,不仅造成热风及新风的热量散失,还使离心风机抽吸发酵槽内高温热风需要较大抽力,离心式风机能耗大,此外,气液分离装置中的散热管是横向放置在中空管体与离心风机之间的,热风需要通过各散热管间的间隙才能被离心风机抽出,加大了离心风机所需的吸力,离心风机电力负荷较大。

6.综上,现有技术中的发酵装置,在对发酵槽内热量加以回收利用、节约能耗上需要进一步改进。

技术实现要素:

7.本公开针对现有技术中,现有发酵方式发酵效率低,能耗较大,输送排放发酵槽内高温气液混合体(即热风)时热量散失造成能源浪费的问题,提供一种有机物分解发酵机,该发酵机能对热量加以高效的回收利用、节约能耗,并且离心风机抽吸发酵槽内高温热风较省力,离心风机工作能耗低,更节能环保。

8.本公开的构思之一在于,所述立方发酵机设置有气液分离机构,气液分离机构能将发酵槽内的高温气液混合体(即热风)抽到壳体内,进行气液分离,并将含水率降低后的

高温气液混合体送回至发酵槽内,回收利用气体内的热量来减少能耗;在发酵槽内温度较高或需要补充氧气时,气液分离机构能将发酵槽内的高温气液混合体排出,并向发酵槽内供给新风,新风通过原有的高温气液混合体预热,由于发酵槽内需要保持恒温、恒湿的条件,所以当内部温度过高时,不能对其进行快速的降温,需要保持温度稳定、缓慢的降低,并保持平衡,预热新风能避免发酵槽内温度突变,发酵速度快、效果好、能耗低。

9.进一步的,本公开的另一构思在于,所述气液分离机构设置在发酵槽的长度方向,气液分离机构与发酵槽端部通过进气管、热风吸出管连接,调整了气液分离机构布局,进气管、热风吸出管能从发酵槽端部直通发酵槽,管道长度减少,管道不必从发酵槽顶部绕行,减少了气体运输过程中的热量散失,并且,管道长度和拐点变少,使得离心风机抽吸气体更省力,降低了离心风机功耗。

10.进一步的,本公开的另一构思在于,现有技术中,热风预热新风通过散热管进行,散热管横向设置,使的新风进入散热管较容易,而热风需要通过各散热管间的间隙才能被离心风机抽出,离心风机抽送热风较为不易,而本公开将散热管竖放,散热管包括中空管体和螺旋状叶片,热风能经过中空管体直通,新风需要螺旋状叶片的切割才能进入进气管,降低了离心风机抽气所需的功耗,离心风机抽热风速度更快,而引入的新风需绕螺旋状叶片行走,路径变长,预热更充分。

11.本公开的另一构思在于,进气管连接进气内管,进气内管包括第一管体、与第一管体连通的第二管体,第一管体沿发酵槽长度方向设置,第二管体沿发酵槽宽度方向设置,第二管体设置有多个进气孔;所述热风吸出管连接出气内管,出气内管包括第三管体、与第三管体连通的第四管体,第三管体沿发酵槽长度方向设置,第四管体沿发酵槽宽度方向设置,第四管体设置有多个出气孔。

12.进气内管与出气内管都设置在发酵槽内,多点进气和多点出气相比现有技术,提高了气体混合的均匀性。

13.本公开的另一构思在于,第一管体的长度大于第三管体的长度,即进气内管相比出气内管深入发酵槽更深,使得新风能在进气内管中进一步被原有的热风预热,防止了温度突变影响发酵过程,确保高效发酵,并且能够减少或直接省去额外的新风电加热机构,进一步节约了发酵机的能耗。

14.本公开的另一构思在于,所述发酵机还包括有加热机构,发酵槽设置为双层外壁的结构,两层外壁间充油,加热机构抽出油液进行加热,再将加热后的油液返回发酵槽外壁,随着油液流动进行连续性加热,加热效率高。加热速度快,加热机构结构简单,此外,油泵前还设置有油过滤器,防止了油路堵塞,并能提高油液加热质量。

15.本公开的另一构思在于,所述发酵机还包括有搅拌机构,机架上设有用于驱动搅拌机构的电机,加热机构与电机上下并列设置在发酵槽一端,气液分离机构设置在发酵槽另一端,电箱设置在电机与加热机构后侧,上料机构、出料机构则分别位于发酵槽的两侧,整个发酵机结构更紧凑、布局更合理。

16.本公开的另一构思在于,出料机构上方的机架上安装有观察平台,机架上还安装有与观察平台相邻的活动楼梯,发酵槽顶部安装有活动盖板,活动盖板安装在靠近观察平台的一侧。可以打开活动盖板观察发酵过程,操作方便,发酵过程更易感知,并且充分利用了出料机构上方的空间,空间利用率高。

17.本公开的另一构思在于,除气液分离机构外再增设除臭装置,将气液分离后的气体进一步除臭,排出的无臭气体,不污染环境。

18.本公开提供的一种有机物分解发酵机,包括机架,机架上设有:用于堆积物料进行发酵的发酵槽,用于加热发酵槽的加热机构,气液分离机构,气液分离机构用于处理发酵槽内的高温气液混合体,及向发酵槽提供外界的新风;

19.其中,所述气液分离机构设置在发酵槽的长度方向,气液分离机构与发酵槽端部通过进气管、热风吸出管连接,气液分离机构还连接有热风排出管,热风排出管与进气管相连,进气管用于向发酵槽内进气,热风吸出管用于将发酵槽内的高温气液混合体输送到气液分离机构,热风排出管用于排出经气液分离机构处理过的高温气液混合体;

20.所述气液分离机构包括内胆、散热管、离心风机,内胆用于分离高温气液混合体中的液体,散热管竖放在内胆与离心风机之间,用于新风与高温气液混合体的热交换,离心风机用于将高温气液混合体从发酵槽内抽到气液分离机构内,实现气体循环。

21.相比现有技术,本公开提供的一种有机物分解发酵机,能对热量加以更高效的回收利用、节约能耗,并且离心风机抽吸发酵槽内高温热风较省力,离心风机工作能耗更低,更节能环保,抽送热风速度更快,新风预热效果更好,引入新风时发酵槽内温度变化平稳,确保高效发酵。

附图说明

22.以下将结合附图和优选实施例来对本公开进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本公开范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

23.图1:本公开提供的一种有机物分解发酵机的第一角度结构示意图;

24.图2:本公开提供的一种有机物分解发酵机的剖面结构示意图;

25.图3:本公开提供的一种有机物分解发酵机的第二角度的结构示意图;

26.图4:本公开提供的一种有机物分解发酵机的另一剖面结构示意图;

27.图5:本公开提供的一种有机物分解发酵机的局部结构放大示意图;

28.图6:本公开提供的一种有机物分解发酵机的局部结构示意图;

29.图7:图6另一角度的示意图;

30.图8:本公开提供的气液分离机构的结构示意图;

31.图9:本公开提供的气液分离机构的局部结构示意图;

32.图10:本公开提供的一种有机物分解发酵机的第三角度的结构示意图;

33.图11:本公开提供的气液分离机构的另一局部结构示意图;

34.图12:图11的第一剖视图;

35.图13:图11的第二剖视图;

36.图14:本公开提供的搅拌机构的结构示意图;

37.图15:本公开提供的搅拌机构另一角度的结构示意图;

38.其中,31、机架;32、气液分离机构;321、内胆;321a、中空管体;321b、螺旋叶片;321c、锥形导流罩;321d、滤网;322、壳体;323、锥形集液罩;324、排液管;325、散热管;326、

离心风机;

39.331、进气管;332、进气内管;332a、进气孔;333、热风吸出管;334、出气内管;335、热风排出管;336、第一蝶阀;337、第二蝶阀;338、第三蝶阀;

40.341、加热器;342、油泵;343、油过滤器;344、进油管;345、出油管;

41.35、发酵槽;351、保温棉;352、支撑环;353、上料机构;354、观察平台;355、活动盖板;356、液位计;357、出料机构;

42.205、除臭桶;206、料斗;207、喷淋组件;208、进气口;209、出气口;

43.11、搅拌机构;111、转轴;112、搅拌组件;113、送料组件;101、搅拌叶片;102搅拌杆;103、加强筋;1121、第一搅拌桨组件;1122、第二搅拌桨组件;1123、第三搅拌桨组件;1131、第一螺旋片;1131、第二螺旋片。

具体实施方式

44.下面结合附图,对本公开作详细的说明。

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本公开进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本公开,并不用于限定本公开。

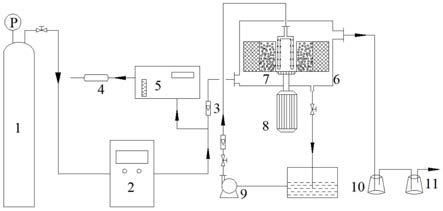

46.实施例一、本公开提供的一种有机物分解发酵机,如图4-9所示,包括机架31,机架31上设有发酵槽35、加热机构、气液分离机构32,发酵槽35用于堆积物料进行发酵,加热机构用于加热发酵槽35,气液分离机构32用于处理发酵槽35内的高温气液混合体,及向发酵槽35提供外界的新风,通过气液分离机构32回收利用热风内的热量来减少加热机构能耗。

47.发酵机的气体循环方式为,在发酵槽35内温度较高或需要补充氧气时,气液分离机构32能将发酵槽35内的高温气液混合体排出,并向发酵槽35内供给新风,新风通过原有的高温气液混合体预热,由于发酵槽35内需要保持恒温、恒湿的条件,所以当内部温度过高时,不能对其进行快速的降温,需要保持温度稳定、缓慢的降低,并保持平衡,预热新风能避免发酵槽35内温度突变,发酵速度快、效果好、能耗低;在不需引入新风的情况下,热风经过气液分离机构32,热风内的水汽被分离出来,之后热风回到发酵槽35内。发酵槽35内能保持温度的稳定、湿度、含氧量的稳定,从而保证高效的发酵效果。

48.其中,所述气液分离机构32设置在发酵槽35的长度方向,气液分离机构32与发酵槽35端部通过进气管331、热风吸出管333连接,气液分离机构32还连接有热风排出管335,热风排出管335与进气管331相连,进气管331用于向发酵槽35内进气,热风吸出管333用于将发酵槽35内的高温气液混合体输送到气液分离机构32,热风排出管335用于排出经气液分离机构32处理过的高温气液混合体;

49.如图5、图9所示,所述气液分离机构32包括内胆321、散热管325、离心风机326,内胆321用于分离高温气液混合体中的液体,散热管325竖放在内胆321与离心风机326之间,用于新风与高温气液混合体的热交换,离心风机326用于将高温气液混合体从发酵槽35内抽到气液分离机构32内,实现气体循环。

50.内胆321装在壳体322内,内胆321下端设有滤网321d,内胆321包括中空管体321a和螺旋叶片321b,螺旋叶片321b设置在中空管体321a的外侧壁上,并与壳体322内壁连接,螺旋叶片321b、中空管体321a与壳体322形成螺旋通道,壳体322上设置有与螺旋通道上端

连通的热风进口,热风进口与热风吸出管333连接,热风从发酵槽35内经热风吸出管333、热风进口进入螺旋通道,沿螺旋通道往内胆321下端走,螺旋通道的下端出口与中空管体321a的下端连通,中空管体321a的上端与热风出口连通,热风出口设置在离心风机326上,并与热风排出管335连接,热风出螺旋通道,通过滤网321d后经中空管体321a内部进入散热管325,出散热管325后经过离心风机326到达热风出口。

51.优选的,中空管体321a下端设有锥形导流罩321c,锥形导流罩321c下方设有锥形集液罩323,锥形导流罩321c上小下大,锥形集液罩323则上大下小,锥形集液罩323底部连接排液管324,相对原来排液管324还与中空管体321a连接的结构,结构更简单,并且螺旋叶片321b上不需再设置供排液管324穿设的通孔,降低了加工成本。

52.气液分离原理为,当高温热风沿螺旋通道运动时,由于螺旋通道内温度较低,液体凝结成小水滴,最终汇集到锥形集液罩323被排出,锥形导流罩321c和滤网321d能对进入中空管体321a内部的热风进行进一步的过滤,将其中的液态水汽进行阻挡,保证从中空管体321a中上升的热风含水量少。

53.所述气液分离机构32设置在发酵槽35的长度方向,进气管331、热风吸出管333能从发酵槽35端部直通发酵槽35,管道长度减少,管道不必从发酵槽35顶部绕行,减少了气体运输过程中的热量散失,并且,管道长度和拐点变少,使得离心风机326抽吸气体更省力,降低了离心风机326功耗。

54.此外,散热管325竖放,散热管325包括中空管体321a和螺旋状叶片,热风能经过中空管体321a直通,新风需要螺旋状叶片的切割才能进入进气管331,降低了离心风机326抽气所需的功耗,离心风机326抽热风速度更快,而引入的新风需绕螺旋状叶片行走,路径变长,预热更充分。

55.相比现有技术,本实施例的立方发酵机,能对热量加以更高效的回收利用、节约能耗,并且离心风机326抽吸发酵槽35内高温热风较省力,离心风机326工作能耗更低,更节能环保,抽送热风速度更快,新风预热效果更好,引入新风时发酵槽35内温度变化平稳,确保高效发酵。

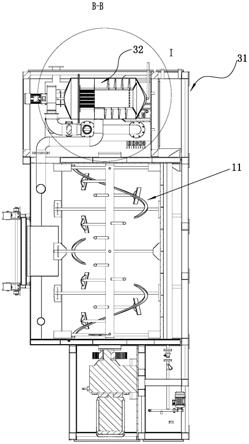

56.实施例二、本公开提供的一种有机物分解发酵机,如图2、图6-8所示,所述进气管331连接进气内管332,进气内管332包括第一管体、与第一管体连通的第二管体,第一管体沿发酵槽35长度方向设置,第二管体沿发酵槽35宽度方向设置,第二管体设置有多个进气孔332a;所述热风吸出管333连接出气内管334,出气内管334包括第三管体、与第三管体连通的第四管体,第三管体沿发酵槽35长度方向设置,第四管体沿发酵槽35宽度方向设置,第四管体设置有多个出气孔。此处多个指两个或两个以上,进气孔332a或出气孔为竖直向下贯穿管体的圆孔,相邻进气孔332a或出气孔间距相等。

57.进气管331端部、进气内管332端部都设置有圆形法兰,进气管331与进气内管332通过圆形法兰连接。进气内管332与出气内管334都深入发酵槽35内,多点进气和多点出气相比现有技术,提高了气体混合的均匀性。

58.优选的,第一管体的长度大于第三管体的长度,即进气内管332相比出气内管334深入发酵槽35更深,更优选的,第二管体、第四管体分别位于发酵槽35的两端,使得新风能在进气内管332中进一步被原有的热风预热,防止了温度突变影响发酵过程,确保高效发酵,并且能够减少或直接省去额外的新风电加热机构,进一步节约了发酵机的能耗。

59.优选的,所述进气管331的管径小于等于热风吸出管333管径,进气管331远离进气内管332的端部为三通结构,所述进气管331与气液分离机构32连接处设有第一蝶阀336,所述进气管331与热风排出管335连接处设有第二蝶阀337,所述热风排出管335上还设有第三蝶阀338,第一蝶阀336、第二蝶阀337、第三蝶阀338用于控制对应连接处气流的通断,使用蝶阀控制管道通断,操作方便,此外,发酵槽35内设置有温度传感器,用于实时检测发酵槽35内的温度,以便判断是否要引入新风。

60.优选的,气液分离机构32的壳体322上设有新风入口与新风出口,新风入口与新风出口分别设置在壳体322的两侧,新风出口与进气管331连通,进气管331的管径小于等于热风吸出管333管径,使离心风机326抽吸热风时,进气管331自然而然的形成负压,新风入口向内吸入新风。其他结构与实施例一相同。

61.实施例三、本公开提供的一种有机物分解发酵机,如图3、图4、图10所示,发酵机还包括上料机构353、出料机构357、搅拌机构11,所述搅拌机构11由电机驱动,电机安装在机架31上,所述电机通过减速机连接搅拌机构11的转轴111;所述加热机构安装在电机下方,所述加热机构包括加热器341、油泵342、油过滤器343,所述发酵槽35为双层外壁结构,双层外壁间容纳有油液,油泵342通过出油管345抽取油液至36kw加热器341加热,加热后的油液通过进油管344回到发酵槽35外壁,油过滤器343设置在出油管345与油泵342之间。

62.立方发酵机的电箱设置在电机与加热机构后侧,所述进油管344从发酵槽35顶端的两侧分别向发酵槽35外壁进油,发酵槽35两侧的油液同时循环加热,油液温度较均匀,对发酵槽的加热效果较好,所述机架31上安装有液位计356,机架31上还设有液位排气管,避免了油液过高造成危险。

63.发酵槽35沿宽度方向的截面呈u字型,发酵槽35的内层外壁设置有u型支撑环352,外层外壁包裹有保温棉351,发酵槽35双层外壁的两端与侧板连接,机架31包括两竖直的网格支架,侧板安装在网格支架上,发酵槽35的侧板和两侧壁都得到充分支撑,结构稳定。支撑环352能使双层外壁有更多受力点,使发酵槽35外壁不易形变,承重性好,保温棉351则能减少油液热量的散失,节约加热机构的能耗。

64.所述机架31包括顶板,顶板位于电机上方,顶板用于遮挡电机和加热机构,进油管344被罩在网格支架与侧板之间,进油管344管径较小,但被网格支架及顶板遮挡保护。

65.本实施例其他结构与实施例一或二相同,本实施例将发酵槽35设置为双层外壁的结构,两层外壁间充油,加热机构抽出油液进行加热,再将加热后的油液返回发酵槽35外壁,随着油液流动进行连续性加热,加热效率高。加热速度快,加热机构结构简单,此外,油泵342前还设置有油过滤器343,防止了油路堵塞,并能提高油液加热质量。

66.加热机构与电机上下并列设置在发酵槽35左端,气液分离机构32设置在发酵槽35右端,电箱设置在电机与加热机构后侧,上料机构353、出料机构357则分别位于发酵槽35的两侧,整个发酵机结构如图10所示,结构更紧凑、布局更合理。

67.出料机构357上方的机架31上安装有观察平台354,机架31上还安装有与观察平台354相邻的活动楼梯,发酵槽35顶部安装有活动盖板355,活动盖板355安装在靠近观察平台354的一侧。活动盖板355相对发酵槽35顶部的盖板可以滑动打开,或转动打开,打开方式简单,活动盖板355四周设置有用于使发酵槽35内相对密闭的密封件。可以打开活动盖板355观察发酵过程,操作方便,发酵过程更易感知,并且充分利用了出料机构357上方的空间,空

间利用率高。

68.实施例四、本公开提供一种搅拌机构11,如图4、图14、图15所示,基于实施例三,为了使物料在发酵槽35内受热均匀,提高物料的发酵效率,在所述发酵槽35内设置有搅拌机构11,用于对物料进行来回反复的推送,同时充分、均匀的搅拌。

69.所述搅拌机构11包括转轴111、设置在转轴111上的搅拌组件112、设置在搅拌组件112上的送料组件113,所述转轴111在发酵槽35内沿其长度方向设置,转轴111的一端连接有驱动机构,转轴111的另一端与发酵槽35的侧壁转动连接;驱动机构包括有电机和减速机,电机的输出轴与减速器的输出轴连接,减速器的输出轴与搅拌机构11的转轴111连接,通过电机驱动转轴111转动,从而带动搅拌组件112和送料组件113转动,实现发酵槽35内物料的来回反复推送和搅拌。

70.进一步的,所述所述送料组件113包括第一螺旋片1131和第二螺旋片1131,所述第一螺旋片1131和第二螺旋片1131旋向相反,在本实施例中,发酵槽35顶部中间设置有进料口,发酵槽35底部中间设置有出料口,为了便于物料的进出料,所述第一螺旋片1131和第二螺旋片1131相对于转轴111的中点对称设置,对称设置的第一螺旋片1131和第二螺旋片1131即可带动物料同时由发酵槽35的中部向两侧推送,再从两侧往中部回拢,如此反复,提高了物料的混合效率,同时送料的过程十分顺畅;在本实施例中,所述第一螺旋片1131为正螺旋片,所述第二螺旋片1131为反螺旋片,应当理解的是,正、反螺旋的定义是以转轴111的转动方向为参考,与转轴111转动方向一致的为正螺旋,反之为反螺旋;本实施例中,以转轴111连接电机的一端看向转轴111的另一端,其顺时针方向为转轴111的转动方向,与其转动方向一致的第一螺旋片1131为正螺旋片,与其转动方向相反的第二螺旋片1131为反螺旋片;在其他实施例中,当从转轴111连接电机的一端看向转轴111的另一端,其逆时针方向为转轴111的转动方向时,与其转动方向一致的第一螺旋片1131为反螺旋片,与其转动方向相反的第二螺旋片1131为正螺旋片。

71.进一步的,所述搅拌组件112包括若干组搅拌桨,并呈螺旋结构均布于转轴111上,且其螺旋结构以转轴111的中点对称设置,所述搅拌桨包括搅拌叶片101和搅拌杆,所述搅拌杆与转轴111连接,且搅拌杆的轴线与转轴111的轴线相互垂直,所述搅拌叶片101设置在搅拌杆的外端,所述送料组件113设置在搅拌杆上,且送料组件113位于搅拌叶片101的内侧,在送料组件113对物料进行来回推送拨动的同时,搅拌叶片101也能对送料组件113外周的物料进行搅拌,使得发酵槽35内的物料能得到充分搅拌。

72.进一步的,所述若干组搅拌桨分为第一搅拌桨组件1121、第二搅拌桨组件1122和第三搅拌桨组件1123,由于物料的进料口设置在发酵槽35顶部的中间,进料时发酵槽35中部的物料较为聚集,因此所述第一搅拌桨组件1121包括两组交叉设置的搅拌桨,位于转轴111的中点处,且第一搅拌桨组件1121的两组搅拌桨相互垂直,同时第一搅拌桨组件1121的搅拌叶片101较其余搅拌叶片101而言面积更大,以提高发酵槽35中部物料的接触面积,从而提高搅拌效率;另外,送料组件113的来回拨料难免使物料残留在发酵槽35的侧壁上,因此所述第二搅拌桨组件1122位于转轴111两端靠近发酵槽35的侧壁处,且所述第二搅拌桨组件1122的搅拌叶片101其长度方向沿搅拌杆的轴向设置,如此可将残留在发酵槽35侧壁上的物料拨动下来,使物料进一步得到充分搅拌;并且,送料组件113的来回拨料也易使物料在发酵槽35的侧壁处较为集中,对此处相应的搅拌桨强度的要求也较高,因为所述第二

搅拌桨组件1122的搅拌杆上还设置有加强筋102搅拌杆;103,以提高此处搅拌杆的强度。

73.进一步的,所述第三搅拌桨组件1123位于第一搅拌桨组件1121和第二搅拌桨组件1122之间,包括若干组搅拌桨,所述第三搅拌桨组件1123中,与第一搅拌桨组件1121和第二搅拌桨组件1122相邻的两组搅拌桨均在转轴111上单侧设置,所述搅拌组件112中其余搅拌桨均在转轴111上其沿轴线对称设置,如此排布设置可使物料在得到充分搅拌的同时又具有一定的空间,避免物料在搅拌时过于拥挤,使搅拌过程更加顺畅。

74.进一步的,所述第三搅拌桨组件1123的搅拌叶片101均沿搅拌杆的轴向旋转倾斜设置,所述第三搅拌桨组件1123中,相邻两组搅拌桨的搅拌叶片101倾斜角度不同,且所述第三搅拌桨组件1123其搅拌叶片101的倾斜角度以转轴111中点对称设置,所述第一搅拌桨组件1121与第二搅拌桨组件1122的搅拌叶片101均水平设置,相邻两组搅拌叶片101设置为不同倾斜角度可使搅拌组件112从多种角度对发酵槽35内的物料进行搅拌,使得物料的混合效率更高,搅拌效果更好。

75.实施例五、本公开提供的一种发酵机,如图11-13所示,其包括除臭装置,除臭装置与气液分离装置连接,将气液分离后的气体进一步除臭,排出的无臭气体,不污染环境。

76.所述的除臭装置包括至少一个除臭桶205,所述的除臭桶205内设置有料斗206与喷淋组件207,所述的料斗206内设置有微生物菌群,所述的喷淋组件207设置在料斗206上方,所述的喷淋组件207连接除臭剂料桶并向除臭桶205内喷淋除臭剂,除臭桶205上设置有进气口208与出气口209,进气口208位于料斗206下方,出气口209位于料斗206上方。除臭桶205的进气口208与热风排出管335相连,通过第三蝶阀338控制进气口208与热风排出管335的连通与否,引入新风时,第二蝶阀337关闭,第三蝶阀338打开,经气液分离机构32处理的热风被排入除臭装置,在除臭桶205内由微生物菌群进行除臭处理,在除臭桶205内由喷淋组件207喷淋除臭剂,在除臭桶205内使用的除臭剂可针对发酵产生的硫化氢、氨氮等气态异味也有非常优异的效果。

77.设置微生物群在料斗206内,是生物除臭。具体是采用生物法通过专门培养在生物滤池内生物填料上的微生物膜对废臭气分子进行除臭的生物废气处理技术。气体导入后通过培养生长在生物填料上的高效微生物菌株形成的生物膜来净化和降解废气中的污染物。该技术在臭气处理领域发展成熟,在此不做详细展开。

78.具体的,在除臭桶205内使用的除臭剂可以直接购买,而后只按照规定的比例稀释就可进行喷淋使用,操作十分便捷,不会产生二次污染,性价比也高,其最重要的特点是能够迅速的消除臭味而不是掩盖臭味。

79.除臭装置包括两个连接的除臭桶205;气液分离装置排出的热风依次通过两个除臭桶205,能够实现良好的除臭功能,不造成环境污染。上述方案为本技术的优选方案,除臭效果好,且成本较低。本领域技术人员可以根据需求,增加或减少除臭桶205的数量。

80.具体的,两个除臭桶205结构相同,分别记为第一除臭桶205与第二除臭桶205,所述的第一除臭桶205的进气口208与热风排出管335连接,第一除臭桶205的出气口209与第二除臭桶205的进气口208连接,第二除臭桶205的出气口209连通外环境。

81.喷淋组件207包括喷淋头,所述的出气口209在除臭桶205的位置靠近喷淋头在出气口209的位置。确保气体能够充分与喷淋出来的除臭剂接触,达到消除臭气的作用。

82.优选的,除臭桶205底部开设有导出孔,喷淋出来的除臭剂穿过料斗206并从导出

孔导出除臭桶205。除臭剂从导出孔排出后可以循环使用。

83.优选的,料斗206与进气口208之间存在间距,喷淋出来的除臭剂穿过料斗206,位于进气口208与料斗206之间的热风受到除臭剂的作用。在本实施例中,进入到除臭桶205内的热风将依次受到除臭剂、料斗206上的微生物菌群、除臭剂的作用,从而实现对热风良好的除臭作用。

84.其他结构与实施例二相同。

85.以上对本公开进行了详细介绍,本文中应用了具体个例对本公开的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本公开及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以对本公开进行若干改进和修饰,这些改进和修饰也落入本公开权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。