1.本实用新型涉及一种分级处理系统,具体的说,涉及一种用于切削液废水的分级处理系统,属于切削液废水处理技术领域。

背景技术:

2.在普通车床金属切削过程中,切削液具有冷却、润滑、清洗、排屑及防锈作用。使用切削液对于提高切削加工性能和效率,减少刀具磨损有着显著的效果。然而,随着人们环保意识和安全意识的增加,对于切削液带来的负面影响的认识也逐渐加深,金属加工过程中产生的切削废液如果不能及时得到回收利用,不仅易引起环境污染,切削液雾对操作工人的健康构成威胁,而且切削液的使用成本也相当昂贵。

3.切削液废水中含有铁性杂质、非铁性沉淀物、悬浮物等,目前对于切削液废水的处理普遍采用固液分离方式,通过固液分离将切削液废水中的杂质集中去除,该方式中分离出的杂质中包含掺杂有多种杂质,不便于铁性杂质后续的回收利用,且多种杂质的同步固液分离处理,会导致切削液废水处理不彻底,不利于切削液废水后续的回收再利用。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.本实用新型针对背景技术中的不足,提供一种用于切削液废水的分级处理系统,可以将切削液废水中的杂质进行分级有效处理,便于铁性杂质的回收利用,便于切削液废水的回收再利用。

6.为解决以上技术问题,本实用新型采用以下技术方案:

7.一种用于切削液废水的分级处理系统,包括箱体,箱体顶部设有盖体,盖体的中部安装有进液端口;所述箱体的内腔中部固定安装有第一纵板,第一纵板主体上部的一侧固接有水平设置的第一横板,第一横板远离第一纵板的端部上方设有第二纵板,第二纵板的底端与第一横板的上表面之间设有布液间隙;

8.所述第一横板的侧部安装有固定设置的磁辊,磁辊的主体上套设有与其转动连接的旋转套筒,磁辊的一侧设有驱动辊,驱动辊和旋转套筒的外部绕设有输送皮带;所述第一横板与输送皮带之间设有吸附间隙;所述驱动辊的正下方设有第三纵板;

9.所述第一纵板的一侧设有第四纵板,第四纵板与箱体的内壁之间形成储液腔室,储液腔室的内腔上部设有过滤层。

10.一种优化方案,所述第一纵板的顶端与箱体的顶端平齐设置,第一纵板的底端与箱体底壁之间设有流动间隙。

11.进一步地,所述磁辊的两端与箱体侧壁固定连接,驱动辊与箱体侧壁转动连接,驱动辊的一端与电机相连接。

12.进一步地,所述第三纵板与箱体的侧壁以及底壁固定连接;所述第三纵板与箱体的内壁之间形成储铁腔室。

13.进一步地,所述第三纵板的顶部通过螺栓固接有刮板;所述储铁腔室的侧壁上安装有外开门。

14.进一步地,所述第三纵板、第一纵板以及箱体的内壁之间形成沉淀腔室;所述沉淀腔室位于吸附间隙的正下方,沉淀腔室底部设有排污管。

15.进一步地,所述第四纵板与箱体的侧壁以及底壁固定连接,第四纵板与第一纵板之间设有流动间隙。

16.进一步地,所述过滤层的底部通过格栅板进行承托;所述格栅板的左右两侧分别设有l型安装座。

17.进一步地,所述第一纵板、第二纵板、第三纵板与第四纵板平行设置。

18.进一步地,所述箱体的下方设有支撑构架;所述储液腔室的底部设有排液管。

19.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

20.切削液废水中的铁性杂质在磁辊的吸力作用有效吸附至输送皮带上,输送皮带将吸附出的铁性杂质传送至储铁腔室内,便于铁性杂质后续的回收利用,经除铁后的切削液废水进入沉淀腔室内,去除切削液废水中的非铁性沉淀物,然后切削液废水在过滤层作用下有效截留切削液废水中的悬浮物,经处理完成后的切削液废水进入储液腔室内储存,便于后续的回收再利用。

21.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

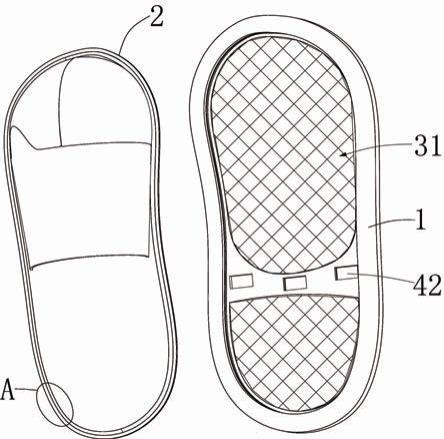

22.图1是本实用新型的结构示意图;

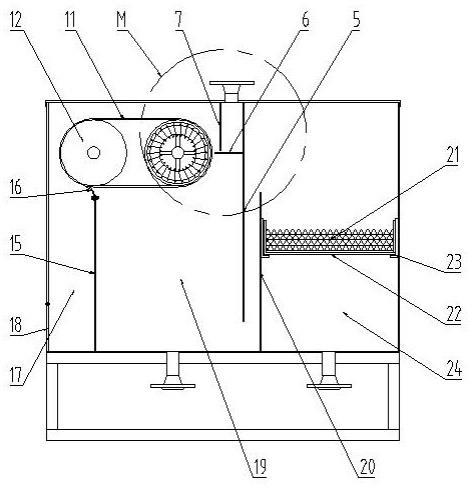

23.图2是本实用新型的内部结构示意图;

24.图3是图2中m处的放大图;

25.图4是切削液废水在处理过程的走向示意图。

26.图中,1-箱体,2-盖体,3-支撑构架,4-进液端口,5-第一纵板,6-第一横板,7-第二纵板,8-布液间隙,9-磁辊,10-旋转套筒,11-输送皮带,12-驱动辊,13-电机,14-吸附间隙,15-第三纵板,16-刮板,17-储铁腔室,18-外开门,19-沉淀腔室,20-第四纵板,21-过滤层,22-格栅板,23-l型安装座,24-储液腔室。

具体实施方式

27.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

28.如图1-图2共同所示,本实用新型提供一种用于切削液废水的分级处理系统,包括箱体1,箱体1顶部设有盖体2,盖体2的中部安装有进液端口4,进液端口4用于切削液废水的导入;所述箱体1的下方设有支撑构架3。

29.所述箱体1的内腔中部固定安装有第一纵板5,第一纵板5的顶端与箱体1的顶端平齐设置,第一纵板5的底端与箱体1底壁之间设有流动间隙;所述第一纵板5主体上部的一侧固接有水平设置的第一横板6,第一横板6用于实现切削液废水的水平流动;所述第一横板6远离第一纵板5的端部上方设有第二纵板7,第二纵板7的底端与第一横板6的上表面之间设有布液间隙8,切削液废水通过布液间隙8后实现平铺。

30.所述第一横板6的侧部安装有固定设置的磁辊9,磁辊9的两端与箱体1侧壁固定连接;所述磁辊9的主体上套设有与其转动连接的旋转套筒10。

31.所述磁辊9的一侧设有驱动辊12,驱动辊12与箱体1侧壁转动连接,驱动辊12的一端与电机13相连接。

32.所述驱动辊12和旋转套筒10的外部绕设有输送皮带11。

33.所述第一横板6与输送皮带11之间设有吸附间隙14,切削液废水流经吸附间隙14时,切削液废水中的铁性杂质在磁辊9的吸力作用下被吸附至输送皮带11上。

34.所述电机13带动驱动辊12转动,使旋转套筒10以及输送皮带11一起转动,从而将吸附出的铁性杂质进行传送。

35.所述驱动辊12的正下方设有第三纵板15,第三纵板15与箱体1的侧壁以及底壁固定连接;所述第三纵板15与箱体1的内壁之间形成储铁腔室17,储铁腔室17用于储存铁性杂质。

36.所述第三纵板15的顶部通过螺栓固接有刮板16,刮板16用于将输送皮带11上传送的铁性杂质刮至储铁腔室17内;所述储铁腔室17的侧壁上安装有外开门18,外开门18用于定期将储铁腔室17内的铁性杂质导出。

37.所述第三纵板15、第一纵板5以及箱体1的内壁之间形成沉淀腔室19,沉淀腔室19位于吸附间隙14的正下方;所述沉淀腔室19用于将除铁后的切削液废水进行沉淀处理,以便去除切削液废水中的非铁性沉淀物。

38.所述沉淀腔室19底部设有排污管,排污管用于定期排污。

39.所述第一纵板5的一侧设有第四纵板20,第四纵板20与箱体1的侧壁以及底壁固定连接,第四纵板20与第一纵板5之间设有流动间隙,切削液废水在流动间隙由下至上流动。

40.所述第四纵板20与箱体1的内壁之间形成储液腔室24。

41.所述储液腔室24的内腔上部设有过滤层21,过滤层21用于截留切削液废水中的悬浮物;过滤层21的底部通过格栅板22进行承托;所述格栅板22的左右两侧分别设有l型安装座23,l型安装座23用于安装格栅板22。

42.所述储液腔室24的底部设有排液管,排液管用于定期排出处理完成的切削液废水。

43.本实用新型中的第一纵板5、第二纵板7、第三纵板15与第四纵板20平行设置。

44.本实用新型的具体工作原理:

45.切削液废水自进液端口4导入箱体1内腔,切削液废水通过第二纵板7与第一横板6之间的布液间隙8后实现平铺,然后流经吸附间隙14,切削液废水中的铁性杂质在磁辊9的吸力作用下被吸附至输送皮带11上,输送皮带11将吸附出的铁性杂质传送至储铁腔室17内,经除铁后的切削液废水进入沉淀腔室19内,去除切削液废水中的非铁性沉淀物,然后切削液废水在过滤层21作用下

46.截留切削液废水中的悬浮物,经处理完成后的切削液废水进入储液腔室24内储存,便于后续的回收再利用。

47.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。